Прокатное устройство

Иллюстрации

Показать всеИзобретение относится к прокатной клети с двумя рабочими валками, установленными в подушках рабочих валков прокатной клети, при этом подушка рабочего валка выполнена с возможностью фиксации и высвобождения в прокатной клети посредством по меньшей мере одного устройства фиксации рабочих валков, имеющей по меньшей мере два вторых, в частности, опорных валка, установленных в подушках опорных валков прокатной клети, при этом по меньшей мере один из рабочих валков и по меньшей мере один из вторых валков выполнены с возможностью перемещения для установки желаемого зазора между валками относительно соответствующего рабочего валка и соответственно опорного валка, в частности, в вертикальном направлении, при этом рабочие валки снабжены средствами осевого перемещения для осевого перемещения, с помощью которых рабочие валки могут перемещаться относительно прокатной клети и устанавливаться по оси в желаемом положении, и при этом рабочие валки взаимодействуют со средствами изгиба, с помощью которых они могут быть нагружены изгибающим моментом. Средства осевого перемещения расположены и соответственно действуют между прокатной клетью и устройством фиксации рабочих валков, и средства изгиба расположены и соответственно действуют между подушкой рабочего валка и второй подушкой второго валка. Обеспечивается улучшение установки прокатной клети на большой подъем. 11 з.п. ф-лы, 15 ил.

Реферат

Изобретение касается прокатного устройства с двумя рабочими валками, которые соответственно с помощью подушек рабочих валков установлены в прокатной клети, при этом подушки рабочих валков в прокатной клети могут фиксироваться и высвобождаться с помощью по меньшей мере одного устройства фиксации рабочих валков, с по меньшей мере двумя вторыми валками, в частности двумя опорными валками, которые соответственно с помощью вторых подушек валков установлены в прокатной клети, при этом как по меньшей мере один из рабочих валков, так и по меньшей мере один из других валков для установления желаемого зазора между валками в прокатной клети могут перемещаться относительно соответствующего рабочего валка, и соответственно другого валка, в частности в вертикальном направлении, при этом рабочие валки снабжены средствами осевого перемещения для перемещения по оси, с помощью которых рабочие валки могут перемещаться в желаемое положение по оси относительно прокатной клети и в этом положении закрепляться, и при этом рабочие валки находятся во взаимодействии со средствами изгиба, с помощью которых они могут нагружаться изгибающим моментом.

Прокатное устройство такого рода достаточно известно из уровня техники. Например, можно сослаться на ЕР 0 256 408 А2, ЕР 0 256 410 А2, DE 38 07 628 C2 и ЕР 0 340 504 В1. Из этих документов известны прокатные устройства, у которых два рабочих валка, находящиеся на определенном расстоянии друг от друга, образуют необходимый для прокатки зазор между валками и опираются на опорные валки или промежуточные валки. Подобным образом исполненное прокатное устройство оснащено четырьмя или шестью валками, при этом отдельные валки могут переставляться в вертикальном направлении для получения желаемого зазора между валками.

Рабочие валки при этом имеют возможность перемещения по оси, благодаря чему создается возможность учитывать влияние профиля полосы в линии прокатки полосы с помощью изменения профиля зазора между валками. Соответствующая способу возможность осевого перемещения рабочих валков, в частности в обжимном стане, имеет смысл, во-первых, в части направленного влияния на профиль ленты, во-вторых для увеличения срока службы валков за счет целенаправленного распределения их износа.

Другой важной конструктивной особенностью прокатного устройства является то, что имеется средство для изгиба и соответственно балансировки рабочих валков. Благодаря этому изгибающий момент прикладывается к рабочим валкам, что дает преимущество, как это вытекает из приведенных выше источников.

Системы, с помощью которых осуществляется перемещение рабочих валков и осуществляется изгиб, а также создается изгибающий момент, содержат чаще всего неподвижные блоки, в которых расположены требуемые перестановочные средства для изгиба, балансировки и соответственно для осевого смещения. Преимущество заключается в том, что обеспечивается жесткое закрепление магистралей, подводящих рабочее средство для создания давления, которые не должны отсоединяться при изменении положения рабочих валков. Необходимые для осуществления изгиба и балансировки толкатели расположены неподвижно или в неподвижных блоках, что влечет, а это можно отнести к недостаткам, к недопустимым опрокидывающим моментам при осевом смещении, или выполнены в виде кассет, перемещающихся совместно при осевом перемещении, что позволяет уменьшать опрокидывающий момент и соответственно силы трения.

Описанные выше прокатные устройства достигают своих технических границ, когда должен быть осуществлен высокий подъем валков, как это необходимо, например, в листопрокатном или обжимном стане. Толкатели цилиндров для изгиба соответственно балансировки должны выдвигаться на существенно большую длину и, таким образом, требуют для своего размещения больше места, чтобы обеспечить соотношение плеч рычага, необходимое при большом перемещении, а также при полностью выдвинутом толкателе.

Высокий подъем валков в комбинации с осуществлением изгиба и осевого перемещения валков названные решения могут реализовать только в случае, когда будут устранены упомянутые недостатки.

Небольшая длина толкателей цилиндров, с помощью которых производится изгиб или балансировка, может быть достигнута только тогда, когда цилиндры, обеспечивающие изгиб или балансировку, взаимодействуют с системой подушек рабочих валков или опорных валков, когда они, что называется, «консольно» расположены между выступающими вниз рычагами подушек опорных или промежуточных валков и выступающими сбоку накладками подушек рабочих валков. При этом толкатель может быть расположен или в подушке опорных или промежуточных валков, или в подушке рабочих валков; его расположение в подушке опорных или промежуточных валков имеет преимущество, заключающееся в том, что магистрали, подающие рабочее средство для создания давления, при смене рабочих валков не должны отсоединяться.

Такое решение с «консольно» расположенной системой для изгиба и балансировки в комбинации с осевым перемещением известно из DE 101 50 690 A1. Предусмотрено, что осевое перемещение рабочего валка реализуется с помощью перемещающего цилиндра, расположенного в подушке рабочих валков. Перемещающий цилиндр и комплект рабочих валков образуют при этом один конструктивный узел, который встраивается в прокатную клеть.

Однако в этом случае выявляются недостатки, заключающиеся в том, что для каждого сменного комплекта рабочих валков требуется перемещающий цилиндр для осевого перемещения, что повышает инвестиционные затраты на прокатное устройство.

В связи с этим задачей изобретения является создание прокатного устройства с системой, обеспечивающей осуществление изгиба и осевого перемещения рабочих валков, которое, с одной стороны, позволяет высокий подъем валков, а с другой стороны, отличается небольшой потребностью в пространстве в отношении высоты окна станины. Далее должно быть обеспечено надежное ведение толкателя средства изгиба или балансировки, при этом одновременно должно учитываться то, что количество сменных элементов в случае смены рабочих валков должно быть по возможности минимальным. К тому же должны выполняться взаимозависимые требования осевой фиксации рабочих валков и измерения положения пути осевого перемещения.

Эта задача решается согласно изобретению за счет того, что средства осевого перемещения расположены, и соответственно действуют между прокатной крепью и устройством фиксации рабочих валков и средства для изгиба расположены и соответственно действуют между подушкой рабочих валков и второй подушкой валков.

С помощью комбинации этих мероприятий достигается, что в прокатном устройстве может быть осуществлен большой подъем валков. Кроме того, получается очень компактная концепция машины, которая требует мало места. Ведение толкателя средства изгиба может производиться оптимальным образом. С помощью определенного исполнения прокатного устройства при этом возможна смена рабочих валков, при которой не должна производиться смена средства осевого перемещения, таким образом, в случае смены рабочих валков минимизируется число элементов, подлежащих смене.

Первое решение в части усовершенствования предусматривает, что вторая подушка валков, преимущественно подушка опорного валка, имеет направляющую, по которой подушка рабочих валков может перемещаться и закрепляться неподвижно относительно второй подушки валков.

Средства осевого перемещения преимущественно жестко закреплены на прокатной клети и имеют по меньшей мере одну линейную направляющую, на которой с возможностью перемещения и фиксации относительно средства осевого перемещения в направлении, поперечном осевому перемещению, в частности в вертикальном направлении, расположена подушка рабочих валков.

В качестве предпочтительного исполнения подушки рабочих валков предусмотрено, что она имеет две поперечины, проходящие по обеим сторонам оси рабочего валка, которые могут фиксироваться с помощью средства осевого перемещения.

В качестве предпочтительного решения в части фиксации подушки рабочих валков на прокатной клети предусмотрено, что линейная направляющая неподвижно расположена на средстве осевого перемещения и имеет преимущественно выполненный в виде пластины ригель, который может перемещаться в направлении поперечном осевому перемещению, в частности в горизонтальном направлении, при этом ригель вместе с линейной направляющей образует приемный шлиц для конца поперечины. Ригель при этом может находиться во взаимодействии со средством привода, с помощью которого он может быть установлен в два положения, а именно в зафиксированное положение и в положение, когда он высвобожден. Далее средство привода каждого средства осевого перемещения состоит преимущественно из двух гидравлических систем поршень-цилиндр, которые расположены параллельно и могут двигать ригель, при этом система поршень-цилиндр захватывает ригель со стороны, удаленной от подушки рабочих валков.

Средство осевого перемещения согласно усовершенствованному варианту оснащено средством, препятствующим кручению, которое препятствует кручению осевых концов средства осевого перемещения.

Для изгиба рабочих валков и соответственно балансировки предпочтительным образом предусмотрено, что по меньшей мере одно средство изгиба, выполненное в виде гидравлического линейного исполнительного органа, расположено в выступающем рычаге второй подушки валков, которое оказывает давление на выступающую сбоку накладку подушки рабочих валков. При этом между средством изгиба и выступающей сбоку накладкой подушки рабочих валков может быть расположена поверхность скольжения.

На чертежах представлены примеры исполнения изобретения.

Показано:

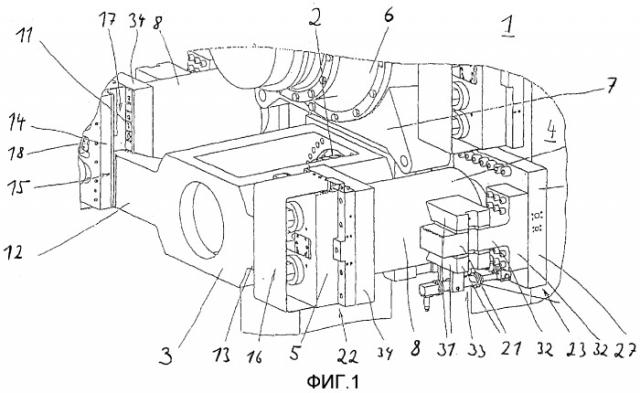

Фиг.1 - Перспективное изображение выреза из прокатного устройства согласно первому варианту исполнения с подушкой рабочих валков, второй подушкой валков и средствами осевого перемещения;

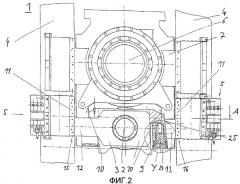

Фиг.2 - Вид спереди прокатного устройства согласно фиг.1 в направлении оси валков.

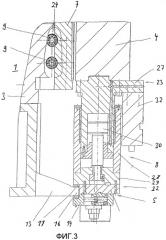

Фиг.3 - Разрез по А-А согласно фиг.2;

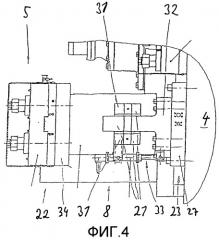

Фиг.4 - Вид сбоку средства осевого перемещения, если смотреть с правой стороны согласно фиг.2;

Фиг.5 - Средство изгиба согласно выносному элементу «Y» фиг.2 в разрезе;

Фиг.6а - Перспективное изображение выреза из прокатного устройства согласно второму варианту исполнения с подушкой рабочих валков, второй подушкой валков и двумя средствами осевого перемещения, при этом левое средство осевого перемещения показано с открытым ригелем (положение разблокировки);

Фиг.6b - Другое перспективное изображение прокатного устройства согласно фиг.6а, при этом показано правое средство осевого перемещения, причем это средство осевого перемещения показано с закрытым ригелем (положение фиксации);

Фиг.7 - Вид спереди прокатного устройства согласно фиг.6а/6b, вид в направлении оси валков;

Фиг.8 - Разрез по А-А на фиг.7;

Фиг.9 - Средство осевого перемещения на выносном элементе «Y» на фиг.8 в разрезе;

Фиг.10 - Разрез по В-В на фиг.9;

Фиг.11 - Разрез по С-С на фиг.7;

Фиг.12 - Разрез по D-D на фиг.10;

Фиг.13 - Разрез по Е-Е на фиг.7 и

Фиг.14 - Средство изгиба согласно выносному элементу «Z» на фиг.7 в разрезе.

На фиг.1 показано перспективное изображение выреза прокатного устройства 1 согласно первому варианту исполнения. На фиг.2-5 показаны различные виды и разрезы этого варианта исполнения.

Прокатное устройство 1 имеет рабочие валки 2, которые подробно не изображены, установленные на подушках 3 рабочих валков, подушки установлены в прокатной клети 4, изображение которой также дано только в схематическом виде. Подушки 3 рабочих валков с помощью фиксирующего устройства 5 могут быть зафиксированы или деблокированы относительно прокатной клети 4. Рабочий валок 2 опирается на второй валок 6, выполненный в виде опорного валка. Этот второй валок 6 установлен на вторых подушках 7 валков, которые равным образом жестко закреплены, соответственно зафиксированы, на прокатной клети 4.

Здесь показан только рабочий валок 2 и опорный валок 6, расположенные выше середины материала, подлежащего прокатке, подобная конструкция также располагается симметрично ниже середины прокатываемого материала. Далее следует заметить, что прокатное устройство 1 также может иметь другие валки, а именно промежуточные валки, которые расположены между рабочими 2 и опорными валками 6.

Рабочие валки 2, из которых на фиг.1, как уже упоминалось, изображены только верхние, расположены так, что они имеют возможность осевого перемещения относительно прокатной клети 4. Для этого предусмотрены средства 8 осевого перемещения, конструкция которых описывается ниже более подробно. По одному средству 8 осевого перемещения предусмотрено с обеих сторон середины рабочего валка 2, при этом это средство своим осевым концом 23 жестко закреплено на прокатной клети 4. На другом осевом конце 22 средства 8 осевого перемещения находится фиксирующее устройство 5 рабочих валков, с которым может с возможностью разъема фиксироваться подушка 3 рабочего валка. Подушка 3 рабочего валка имеет две поперечины 12 и 13, проходящие симметрично относительно оси рабочего валка 2. Поперечины 12, 13 своими концами 15 соответственно 16 в фиксирующем положении входят в приемный шлиц 17, который идет в вертикальном направлении и предоставляет возможность подушке 3 рабочего валка и таким образом рабочему валку 2 перемещаться по высоте в прокатной клети 4 и фиксироваться в определенном положении, которое соответствует необходимому зазору между валками. Приемный шлиц 17 с одной стороны ограничивается линейной направляющей 11, которая имеет фиксирующее устройство рабочих валков 5, с другой стороны ограничивается ригелем 14, который ниже описан более подробно.

На фиг.2 показан вид спереди прокатного устройства 1, если смотреть по направлению оси валков. Представленный вид, показывающий частичный вырез, следовало выбрать потому, что вторая подушка валков 7 для опорного валка 6 в своей нижней части имеет прямоугольную выемку и таким образом образует направляющую 10 для подушки 3 рабочих валков, устанавливаемой в выемку. Таким образом, рабочий валок 2 вместе с подушкой 3 рабочего валка может перемещаться в вертикальном направлении относительно другой подушки 7 валков или опорного валка 6.

Для создания изгибающего момента в рабочем валке 2 предусмотрены известные средства изгиба 9 в форме гидравлических исполнительных органов, которые работают между подушкой 3 рабочего валка и другой подушкой 7 валка.

Конструкция средства осевого перемещения 8 представлена на фиг.3, где показан разрез А-А на фиг.2. Средство 8 осевого перемещения своим концом 23 жестко установлено на прокатной клети 4. На другом конце 22 расположено фиксирующее устройство 5 рабочих валков. Средство 8 осевого перемещения состоит из жестко соединенного с прокатной клетью 4 блока 27, который выполнен в виде цилиндра и образует донную часть цилиндра перемещения. На внешнем диаметре этого имеющего форму цилиндра выступа расположена скользящая передвижная втулка 28. Втулка 28 состоит из трубы с направляющими буксами и оформленной в виде куба крышки 29. С этой крышкой 29 по центру жестко соединен поршень передвижки 30. Труба втулки 28 имеет выступающие сбоку направляющие накладки 31, которые скользят по Т-образной детали 32, соединенной с блоком 27 (см. фиг.1). Таким образом, создается средство 21, препятствующее кручению средства 8 осевого перемещения, т.е. исключается кручение одного осевого конца 22 относительно другого осевого конца 23 средства осевого перемещения 8.

Между основанием Т-образной детали и одной из направляющих накладок 31 расположена система измерения длины перемещения 33. С помощью этой системы может быть осуществлено измерение фактического положения рабочих валков 2.

На наружной стороне крышки 29 втулки 28 установлено устройство 5 фиксации рабочих валков. Оно состоит в основном из пластины основания 34 (см. фиг.1 и 4), ригеля 14 и средства 18 перемещения ригеля 14. При фиксированном положении устройство 5 фиксации рабочих валков с геометрическим замыканием соединено с перемычками 12, 13 подушки рабочих валков 3. Средство 8 осевого перемещения, состоящее из блока 27, втулки 28, системы измерения перемещения 33 и устройства 5 фиксации рабочих валков, расположено как на стороне входа, так и на стороне выхода, как зеркальное отражение, на прокатной клети 4.

В качестве альтернативы устройство 5 фиксации рабочих валков может быть установлено на комплекте рабочих валков, между тем как пластина основания 34, средство 18 перемещения ригеля 14 и сам ригель 14 устанавливаются на крышке подшипника комплекта рабочих валков и соответствующие элементы для образования геометрического замыкания находятся на втулке 28 средства 8 осевого перемещения.

При работе средства 8 осевого перемещения благодаря геометрическому замыканию между устройством 5 фиксации рабочих валков и подушкой 3 рабочего валка происходит смещение вдоль оси рабочих валков 2. Подушка 3 рабочего валка перемещается при этом скользя по выступающему вниз рычагу соответствующей второй подушке 7 валков. Устройство 5 фиксации рабочих валков имеет осевую зарубку, не показана, для фиксации второго валка 6, так что исключается столкновение этих устройств и обеспечивается больший подъем валков.

На фиг.5 показано, как средство 9 изгиба встроено в прокатное устройство 1 в форме имеющего гидравлический привод линейного исполнительного органа. Средство 9 изгиба предусмотрено на стороне входа и на стороне выхода между подушкой 3 рабочего валка и второй подушкой 7 опорного валка 6. Для этого подушка 7 имеет выступающий рычаг 24, на котором установлены средства 9 изгиба. Они прилегают к подушке 3 рабочего валка к выступающей накладке 25, которая за одно целое отформована на подушке 3 рабочего валка. На фиг.5 представлено только одно средство 9 изгиба; на фиг.3 можно видеть, что в примере исполнения предусмотрено два расположенных друг за другом средства 9 изгиба. Толкатель 35 (подвижная часть) представляет собой поршень, который расположен в соответствующем отверстии цилиндра 36. Неподвижная часть средства 9 изгиба состоит в основном из направляющей буксы с соответствующим отверстием, которое проделано в выступающем вниз рычаге 24, а также из замыкающей крышки и различных уплотнительных и очистительных элементов.

В примере исполнения (см. фиг.3) предусмотрено четыре средства изгиба: по два на каждой стороне, толкатели 35 этих средств опираются на выступающую сбоку накладку 25 подушки 3 рабочего валка. При осевом перемещении рабочего валка 2 накладка 25 скользит по контактной поверхности толкателя 35. Для обеспечения функциональности в области контакта толкателя 35 с накладкой 25 имеется поверхность скольжения 26.

В качестве альтернативы в выступающую сбоку накладку 25 подушки 3 рабочего валка может быть встроен цилиндр 36. В этом случае толкатель 35 опирается на выступающий рычаг 24 второй подушки валков 7.

На фиг.6а, 6b и так до 14 представлен альтернативный вариант исполнения предложенного прокатного устройства 1. Позиции, принятые для обозначения в первом варианте исполнения на фиг.1-5, действительны и для данного случая.

В то время как основной принцип действия второго варианта исполнения идентичен первому варианту, отдельные детали требуют пояснения.

Средства 8 осевого перемещения и здесь находятся над и под линией прокатки на входной и выходной сторонах прокатной клети 4. Решения для средств перемещения рабочих валков над линией прокатки при большом подъеме представляют собой проблему. Решения, относящиеся к средствам перемещения рабочих валков под линией прокатки, могут быть традиционными в том числе и для большого подъема. Устройства на входной и выходной сторонах в принципе идентичны и симметричны друг другу, так что, как и в случае первого варианта исполнения, далее приведено описание только средства 8 осевого перемещения для высокого подъема, находящегося над линией прокатки.

Исполнение средства 8 осевого перемещения соответствует исполнению в описанном выше примере исполнения. На фиг.8-12 можно видеть, что крышка 29 жестко соединена с перемещающим поршнем 30. Она выступает по меньшей мере в направлении подушки 3 рабочего валка по отношению к местному наружному контуру втулки 28. Между крышкой 29 и пластиной 37, расположенной на втулке 28, встроен ригель 14, который охватывает втулку 28 и для фиксации может перемещаться приблизительно в горизонтальном направлении поперек оси втулки 28. Между пластиной 37 и ригелем 14 при закрытии ригеля 14 образуется приемный вертикально идущий шлиц 17, в котором движется выступающая сбоку поперечина 12, 13 подушки 3 рабочего валка. Для этого в пластине 37 имеется выемка или между пластиной 37 и ригелем 14 имеется промежуточная деталь с соответствующей выемкой.

Идущий вертикально приемный шлиц 17 воспринимает осевые силы, которые должны передаваться через выступающие сбоку поперечины 12, 13 подушки 3 рабочего валка и, позволяют одновременно перемещаться на относительно большую величину в вертикальном направлении. В результате имеется возможность большого подъема. Поверхности контакта поперечин 12, 13 на пластине 37 и ригеле 14 образуют две опоры для поперечин 12, 13 подушки 3 рабочего валка. Когда ригель 14 вытягивается назад, идущий вертикально приемный шлиц 17 открывается для смены рабочих валков. В этом случае комплект рабочих валков может извлекаться и устанавливаться на рабочей стороне.

Пластина ж передвижки 28 имеет две основные функции. С одной стороны, она служит в качестве одной из опор для поперечин 12, 13. С другой стороны, она является средством 21, с помощью которого препятствуют кручению средства 8 осевого перемещения.

Для средства 21, препятствующего кручению, предпочтительно два исполнения.

По одному из вариантов предусматривается деталь, которая неподвижно устанавливается вне центральной оси втулки передвижки 28. Она входит в отверстие пластины 37 на втулке передвижки 28; или деталь, закрепленная на пластине 37 втулки передвижки 28 входит в отверстие. Устройство для предохранения от кручения должно иметь направляющую достаточной длины, чтобы препятствовать кручению по всему максимальному перемещению между обоими осевыми концами 22 и 23 средства 8 осевого перемещения.

В качестве альтернативы втулка 28 и перемещающий поршень 30 могут быть выполнены таким образом, что они скользят друг по другу не по цилиндрическим поверхностям, а в частности, по таким, которые препятствуют их вращению друг относительно друга.

Выполнение обеих основных функций пластины 37 на втулке передвижки 37, а именно, как опоры, так и части устройства, препятствующего кручению, может осуществляться с помощью двух отдельных, установленных на втулке 28 или приваренных пластин. Выполнение обеих функций с помощью одной пластины с точки зрения техники изготовления проще и поэтому предпочтительней.

Детальная конструкция фиксирующего устройства 5 рабочих валков вместе с ригелем 14 показана на фиг.10 и 12. Ригель 14 может иметь О-образную или U-образную выемку (на фиг.10 показана выемка О-образной формы). Ригель 14 расположен не перед головкой крышки 29, а он охватывает втулку передвижки 28. Выемка в ригеле 14 выполнена такого размера, что ригель при монтаже при выемке О-образной формы по оси или исполнении U-образной формы по оси или радиально может надвигаться на втулку 28. О-образная форма, как закрытая форма, придает конструкции с ригелем 14 большую жесткость. U-образная форма имеет преимущество, заключающееся в том, что крышка 29 может быть соединена с втулкой 28 неразъемно, или что крышка 29 и втулка 28 могут быть выполнены как единое целое.

При исполнении U-образной формы ригель 14 открыт на той стороне втулки 28, которая лежит против подушки 3 рабочего валка. Так как ригель 14 охватывает втулку 28, поперечина 12, 13 подушки 3 рабочего валка, если смотреть от середины подшипника рабочих валков, может выдаваться меньше, как если бы ригель 14 был расположен перед головкой крышки 29. Таким образом уменьшается плечо рычага между подшипником рабочих валков и направляющей, которая образуется с помощью обеих опор ригеля 14 и пластиной 37. Уменьшенное плечо рычага дает тот эффект, что силы трения создают сравнительно небольшой дополнительный момент на подшипник рабочих валков. В результате этого подшипник рабочих валков имеет значительно больший срок службы.

Открытие и закрытие приемного шлица 17 для выдающихся сбоку поперечин 12, 13 подушки 3 рабочего валка достигается при горизонтальном или примерно горизонтальном перемещении ригеля 14. Поэтому выемка в ригеле 14 по направлению движения (по горизонтали) по меньшей мере на ход для фиксации больше, чем это требуется для монтажа.

Перемещение ригеля 14 осуществляется с помощью средства перемещения 18. При этом речь может идти, например, об одном или нескольких элементах привода в форме систем поршень-цилиндр 19, 20 (гидравлический цилиндр с проходящими поршневыми штоками). Системы 19, 20 поршень-цилиндр устанавливаются на стороне ригеля 14, удаленной от подушки 3 рабочего валка. Особенно большая экономия места получается, когда две системы поршень-цилиндр 19, 20 располагаются над и под выемкой ригеля 14 и закрепляются на пластине 37 или на крышке 29. Такое исполнение показано на фиг.10, на фиг.12 показана система 19, 20 поршень-цилиндр в деталях.

Из конструктивных соображений имеет смысл предусмотреть в ригеле 14 еще одну выемку, а именно для того, чтобы пропустить элементы средства 21, препятствующего кручению, и соответственно, чтобы избежать столкновение с ним.

Ригель 14 в примере исполнения согласно фиг.10 имеет три выемки, одну большую для втулки 28, вторая поменьше для системы поршень-цилиндр 19, 20 и еще одна для того, чтобы избежать столкновения со средством, препятствующим кручению средства осевого перемещения 8.

Ригель 14 с помощью системы 19, 20 поршень-цилиндр устанавливается в открытое или закрытое положение. Кроме того он должен дополнительно предохранять от кручения против оси параллельной или идентичной с центральной осью втулки 28. Как можно видеть из примера исполнения, представленного на фиг.10, для этой цели над и под крышкой втулки 28 или над и под пластиной втулки 28 могут быть установлены накладки 38, 39, которые препятствуют такому кручению. Накладки 38, 39 могут также образовывать общую деталь с пластиной 37 или с пластиной 37 и втулкой 28. Альтернативное решение в части предохранения от кручения получается, когда в пластине 37 или крышке 29 выполняются горизонтальные пазы, по которым движутся выступающие накладки ригеля 14. Далее возможно, пазы сделать на ригеле 14, а выступающие накладки установить на пластине 37 или на крышке 29. Варианты, при которых средство, препятствующее кручению, устанавливается на пластине 37, имеют преимущество, заключающееся в том, что крышка в этом случае не нагружается на кручение.

Крышке 29 втулки придана такая форма, что она может выполнять две функции: для первой перемещающий поршень 30 соосно неподвижно соединен с крышкой 29 (сравни фиг.8) так, что поршень через крышку может смещать по оси втулку 28 вместе со смонтированными деталями и, таким образом, вертикально идущий приемный шлиц для подушки рабочих валков 3. Для второй функции крышка 29 образует прежде всего своей выступающей в сторону подушки рабочих валков 3 частью опору для ригеля 14. Ригель 14 может таким образом опираться над и под втулкой 28 на крышку 29 или захватываться втулкой 28. Дополнительно крышка 29 может иметь выемку для того, чтобы иметь возможность пропуска элементов, предохраняющих от кручения, и таким образом исключения столкновения с ними. Чтобы сделать крышку 29 короче, имеется возможность установления промежуточной детали между крышкой и ригелем.

Или в крышке 29 или в этой промежуточной детали может быть предусмотрено устройство, препятствующее кручению, что и на втулке 28. Для этого имеется возможность предусмотреть на втулке 28 одну или несколько поверхностей, которые идут не по оси поршня передвижки 30, а предусмотреть соответствующие сопряженные поверхности на крышке 29 или на упомянутой детали. В каждом случае крышка 29 должна предохраняться от кручения относительно втулки 28, когда ригель 14 защищен от кручения относительно крышки 29.

Замер пути осевого перемещения может осуществляться с помощью узла, расположенного снаружи или внутри средства 8 осевого перемещения. Расположение измерительного датчика внутри силовой системы позволяет избежать опасности повреждения при обслуживании. Система 33 измерения перемещения может быть выполнена в виде расположенного снаружи или внутри узла. В случае, когда имеет место наружный узел, требуется защита от влияния окружающей среды, способной принести вред, защита может осуществляться с помощью герметической системы, подобной гидравлическому цилиндру. Своего рода поршень, который жестко установлен со стороны станины, движется по цилиндрической трубе, которая закреплена на подвижных частях устройства осевого перемещения. Соосно с цилиндрической трубой движется измерительный датчик и дает соответствующий сигнал о пути перемещения. С соответствующими уплотнительными и очистительными элементами обеспечивается достаточная защита системы. В случае, когда узел расположен внутри, датчик положения, если смотреть с торца подвижных частей, вводится во втулку 28. Требуемая герметизация обеспечивается с помощью системы перемещения. Корпус, уплотненный соответствующим образом, защищает электронную часть датчика положения.

В варианте исполнения согласно фиг.9 датчик положения 40 для контроля перемещения втулки 28 расположен в средстве 8 осевого перемещения.

Расположение движка датчика положения 41 внутри, однако вне силового пространства, имеет преимущество в том, что этот элемент защищается без дополнительной герметизации от влияния окружающей среды. Датчик 40 положения установлен на крышке 29, движок 41 датчика положения проходит через отверстие в крышке 29 и втягивается в отверстие во внутренней крышке 42. Внутренняя крышка 42 является частью детали средства 8 осевого перемещения, жестко закрепленной на прокатной клети 4, так что имеется возможность измерения относительного перемещения крышки 29 по отношению к прокатной клети 4.

Принципиально имеется возможность комбинации описанного средства 8 осевого перемещения с различными вариантами средств 9 изгиба.

Как следует из фиг.13 и 14, средства 9 изгиба находятся на выступающих вниз рычагах 24 подушки 7 валков верхнего комплекта опорных валков. Подвижный толкатель 35 представляет собой в принципе поршень, который опирается на выступающую сбоку накладку 25 подушки 3 рабочего валка. Концепция средства 9 изгиба соответствует в основном тому, что показано на фиг.5.

При наличии нескольких толкателей 35 имеется возможность регулирования давления в отдельных полостях цилиндров таким образом, что подшипник рабочих валков по возможности в минимальной степени испытывает внецентренную нагрузку («силовые весы»).

В качестве альтернативы, толкатели 35 могли бы размещаться на выступающих сбоку накладках 25 подушки 3 рабочего валка. При этом толкатели 35 опирались бы на выступающие вниз рычаги 24 второй подушки 7 валков. В этом случае подшипник рабочих валков нагружался бы только по центру.

Нижние средства 9 изгиба могут находиться в блоках на станине. В качестве альтернативы они могут находиться на выступающих вверх рычагах второй подушки валков нижнего комплекта опорных или промежуточных валков или на выступающих сбоку накладках подушки рабочих валков.

Таким образом с помощью предложенного изобретения может быть осуществлено «консольное» расположение средства изгиба, при этом с помощью предложенного конструктивного исполнения может оптимально восприниматься опрокидывающий момент, возникающий в случае осевого перемещения рабочих валков. Концепция прокатного устройства исключает столкновение различных конструктивных деталей друг с другом, даже в случае, когда имеется большой ход валков. При этом не требуется большого пространства в прокатной клети.

Перечень позиций

1. Прокатное устройство

2. Рабочий валок

3. Подушка рабочего валка

4. Прокатная клеть

5. Устройство фиксации рабочих валков

6. Второй валок (опорный валок)

7. Вторая подушка валков (для опорного валка)

8. Средство осевого перемещения

9. Средство изгиба

10. Направляющая

11. Линейная направляющая

12. Поперечина

13. Поперечина

14. Ригель

15. Конец поперечины

16. Конец поперечины

17. Приемный шлиц

18. Средство перемещения ригеля

19. Система поршень-цилиндр

20. Система поршень-цилиндр

21. Средство, препятствующее кручению

22. Осевой конец средства осевого перемещения

23. Осевой конец средства осевого перемещения

24. Выступающий рычаг второй подушки валков

25. Выступающая накладка подушки рабочих валков

26. Поверхность скольжения

27. Блок

28. Втулка

29. Крышка

30. Перемещающий поршень

31. Направляющая планка

32. Т-образная деталь

33. Система измерения пути

34. Пластина основания

35. Толкатель

36. Цилиндр

37. Пластина

38. Накладка

39. Накладка

40. Датчик положения

41. Движок датчика положения

42. Внутренняя крышка

1. Прокатное устройство (1) с двумя рабочими валками (2), которые соответственно с помощью подушек рабочих валков установлены в прокатной клети (4), при этом подушки (3) рабочих валков в прокатной клети (4) фиксируются и высвобождаются с помощью по меньшей мере одного устройства (5) фиксации рабочих валков (2) с по меньшей мере двумя вторыми валками, в частности двумя опорными валками (6), которые соответственно с помощью вторых подушек (7) валков установлены в прокатной клети (4), при этом по меньшей мере один из рабочих валков (2) и по меньшей мере один из вторых валков (6) для установления желаемого зазора между валками выполнены с возможностью перемещения относительно другого рабочего валка (2) и соответственно другого второго валка (6), в частности, в вертикальном направлении, при этом рабочие валки (2) снабжены средствами осевого перемещения для перемещения по оси, с помощью которых рабочие валки (2) перемещаются в желаемое положение по оси относительно прокатной клети (4) и в этом положении закрепляются, и при этом рабочие валки (2) находятся во взаимодействии со средствами изгиба, с помощью которых они нагружаются изгибающим моментом, отличающееся тем, что средства (8) осевого перемещения расположены и соответственно действуют между прокатной клетью (4) и устройством (5) фиксации рабочих валков, при этом средства (9) изгиба расположены и соответственно действуют между подушкой (3) рабочего валка и второй подушкой (7) валка.

2. Устройство по п.1, отличающееся тем, что вторая подушка (7) валка имеет направляющую (10), по которой подушка (3) рабочего валка имеет возможность перемещения и закрепления неподвижно относительно второй подушки (7) другого валка.

3. Устройство по п.1, отличающееся тем, что средства (8) осевого перемещения жестко закреплены на прокатной клети (4) и имеют по меньшей мере одну линейную направляющую (11), на которой с возможностью перемещения и фиксации относительно средства (8) осевого перемещения в направлении, поперечном осевому перемещению, в частности в вертикальном направлении, расположена подушка (3) рабочего валка.

4. Устройство по п.1, отличающееся тем, что подушка (3) имеет две проходящие по обеим сторонам оси рабочего валка (2) поперечины (12, 13), которые фиксируются с помощью средства (8) осевого перемещения.

5. Устройство по п.3 или 4, отличающееся тем, что линейная направляющая неподвижно расположена на средстве (8) осевого перемещения и имеет преимущественно выполненный в виде пластины ригель (14), который выполнен с возможностью перемещения в направлении, поперечном осевому перемещению, в частности в горизонтальном направлении, и который вместе с линейной направляющей (11) образует приемный шлиц (17) для конца (15, 16) поперечины (12, 13).

6. Устройство по п.5, отличающееся тем, что ригель (14) охватывает втулку (28).

7. Устройство по п.5, отличающееся тем, что ригель (14) находится во взаимодействии со средством перемещения (18), с помощью которого он устанавливается в два положения, а именно в зафиксированное положение и в положение, когда он в