Способ правки металлической ленты

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к правке металлической ленты. Металлическую ленту перемещают в направлении перемещения через правильную машину, в которой осуществляют ее правку посредством правильных валков, которые нагружают усилие правки в перпендикулярном поверхности металлической ленты направлении. Перед вводом металлической ленты в правильную машину определяют ее толщину. В зависимости от упомянутой определенной толщины осуществляют установку правильных валков в перпендикулярном поверхности металлической ленты направлении. При этом при установке правильных валков учитывают также усилие правки, измеренное в процессе правки. Повышается качество правки. 4 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности - к правке металлической ленты.

Изобретение касается способа правки металлической ленты, которая в направлении перемещения перемещается через правильную машину и при этом подвергается правке, причем в правильной машине металлическая лента посредством нескольких правильных валков нагружается усилием правки в направлении, перпендикулярном поверхности металлической ленты, при этом перед вводом металлической ленты в правильную машину определяется толщина металлической ленты и, в зависимости от упомянутой определенной толщины, осуществляется регулировка правильных валков в направлении, перпендикулярном поверхности металлической ленты, причем на выходной стороне правильной машины осуществляется измерение, с помощью которого определяется отклонение правленой металлической ленты от идеальной линии в направлении, перпендикулярном поверхности металлической ленты, и причем в зависимости от отклонения установка (регулировка) правильных валков в направлении, перпендикулярном поверхности металлической ленты, осуществляется таким образом, что металлическая лента после процесса правки является наиболее ровной.

В установках для изготовления и обработки стальных лент, последние к этим установкам для целей дальнейшей переработки или соответственно обработки, как правило, подаются в рулонах, после чего устанавливаются во входной части и разматываются, и таким образом заправляются для обработки в установку. Металлическая лента в этой установке перемещается посредством разматывающего устройства. Для этого искривленные начальные участки ленты должны подвергаться правке, чтобы позволить заправку ленты во входную часть установки и, в случае необходимости, обеспечить возможность свободного от помех удаления кромочных частей в самом начале ленты.

При этом качество обработки ленты и качество ленты как таковой зависят от того, насколько хорошо получается приводить изначально намотанную ленту в плоское, т.е. ровное состояние. Для этого известны правильные машины, которые изначально еще неровно входящую ленту приводят в плоское состояние посредством нагружения ленты несколькими правильными валками.

Следовательно, необходимо в процессе правки посредством подходящего способа обеспечить достижение после процесса правки максимально возможной степени плоскостности. В правильной машине, выполненной в виде роликовой правильной машины, чаще всего используется от 3 до 7 роликов или соответственно валков. Для подгонки к толщине ленты верхние правильные валки выполнены с возможностью регулировки или соответственно установки в перпендикулярном поверхности металлической ленты направлении. Для этого используются электрические сервоприводы или механические винтовые подъемные системы, а иногда даже эксцентрики.

Способ упомянутого в начале типа известен из DE 2117489 A1. Здесь металлическая лента подается к правильной машине, где она правится так, что она вновь покидает правильную машину в максимально выпрямленном состоянии. В направлении перемещения перед машиной измеряется толщина металлического листа. Позади машины предусмотрено устройство измерения, с помощью которого может измеряться отклонение металлической ленты в перпендикулярном поверхности металлической ленты направлении. Из этого получается степень плоскостности ленты.

Аналогичное решение описано в JP 62214825 А.

ЕР 1275446 А2 раскрывает способ устранения поперечных искривлений металлической ленты на линии обработки ленты с пропускающим через себя металлическую ленту устройством обработки ленты. При этом поперечное искривление регистрируется в области линии обработки ленты и устраняется посредством регулируемого относительно глубины своего погружения корректирующего ролика. Устранение поперечного искривления осуществляется в области линии обработки ленты непосредственно перед устройством обработки ленты.

Из DE 10230449 A1 известен способ определения регулирующего позицию параметра правильного ролика для корректировки отклонений от плоскостности в правильной машине. Описанный способ предусматривает, что сначала, исходя из зарегистрированных значений отклонений металлической ленты от плоскостности, определяются действительные коэффициенты подходящей для представления формы ленты функции формы. Затем, исходя из этих действительных коэффициентов, определяются целевые коэффициенты. Наконец, целевые коэффициенты преобразуются в регулирующие позицию параметры для правильного ролика.

DE 3840016 A1 раскрывает способ правки металлических лент, причем усилия правки измеряются, по меньшей мере, на одном правильном ролике роликовой правильной машины, и в зависимости от измеренной величины устанавливается положение правильного ролика. Здесь предусмотрено, что каждое перпендикулярно действующее на оси вращения правильных роликов или соответственно роликоподшипников, или соответственно на раму правильной машины усилие правки измеряется само по себе, и что в зависимости от этих измеренных величин правильные ролики автоматически регулируются в области возникающих изменяющихся усилий нажима.

DE 3308616 С2 раскрывает способ правки металлических лент, при котором металлическая лента перемещается между верхними и нижними смещенными друг относительно друга (т.е. расположенными в шахматном порядке) правильными валками и при этом многократно попеременно изгибается с убывающей степенью деформации, причем правильные валки выполнены с возможностью установки относительно друг друга в смысле предварительно заданной степени деформации соответственно поперечному сечению металлического листа, а также номинальной прочности металлического листа. В частности, предусмотрено, что в течение процесса правки усилие правки измеряется на правильных валках, из этого усилия правки, а также из данных о поперечном сечении металлического листа определяется соответствующая прочность металлического листа, и осуществляется непрерывная коррекция установки правильных валков, соответственно, соответствующей прочности металлического листа.

Далее, специальные конструктивные решения правильных машин для металлических лент или соответственно способов для их эксплуатации следуют из ЕР 0765196 B1, EP 0182062 B1, WO 02/076649 A1, DE 3414486 C2, DE 4216686 A1, EP 0035009 B1 и JP 11192510.

До сих пор не рассмотренная проблема состоит в том, что, хотя свойства материала подлежащей правке металлической ленты и учитываются, однако, удовлетворительные результаты правки иногда не достигаются вследствие колебаний толщины ленты. Особенно у неподвергнутых раскатке концов ленты правка является проблематичной, поскольку начало ленты или соответственно конец ленты имеет большое отклонение по толщине ленты. На отдельных участках вдоль продольной оси металлической ленты имеется клиновидный или даже ступенчатый ход толщины, так что воспроизводимый процесс правки может достигаться лишь с чрезвычайными трудностями.

Поэтому в основе изобретения лежит задача создания способа названного вначале типа, в котором возможно более простым образом преодолеть вышеуказанный недостаток, т.е. также гарантировать высококачественный результат правки даже в случае больших колебаний толщины металлической ленты вдоль ее продольной оси.

Решение этой задачи посредством изобретения состоит в том, что в способе правки металлической ленты, согласно которому металлическая лента перемещается в направлении перемещения через правильную машину и при этом подвергается правке посредством правильных валков, которые нагружают усилием правки в перпендикулярном поверхности металлической ленты направлении, причем перед вводом металлической ленты в правильную машину определяется толщина металлической ленты, и в зависимости от упомянутой определенной толщины осуществляется установка правильных валков в перпендикулярном поверхности металлической ленты направлении, причем на выходной стороне правильной машины измеряется отклонение исправленной металлической ленты от идеальной линии в перпендикулярном поверхности металлической ленты направлении, причем в зависимости от измеренного отклонения осуществляется установка правильных валков в перпендикулярном поверхности металлической ленты направлении для получения после правки по возможности ровной металлической ленты, осуществляют в процессе правки измерение усилия правки, которое учитывают при установке правильных валков.

Чтобы измерение толщины могло осуществляться более простым образом, оно предпочтительно выполняется на достаточном расстоянии перед правильными валками. Следовательно, усовершенствование предусматривает, что установка правильных валков осуществляется регулируемо во времени с учетом удаленности измерения толщины перед правильными валками и скорости подачи металлической ленты в направлении перемещения. Через расстояние измерения перед валками и скорость подачи определяется время простоя, которое принимается во внимание при регулировании установки валков.

Чтобы гарантировать высокое конечное качество ленты относительно ее степени плоскостности, предусмотрено, что на выходной стороне правильной машины осуществляется измерение, с помощью которого определяется отклонение исправленной металлической ленты от идеальной линии, т.е. идеальной средней плоскости, в перпендикулярном поверхности металлической ленты направлении, и что в зависимости от отклонения установка правильных валков в перпендикулярном поверхности металлической ленты направлении осуществляется таким образом, что металлическая лента после процесса правки является по возможности (т.е. максимально) ровной.

В случае определения отклонения исправленной ленты от идеальной линии в перпендикулярном поверхности металлической ленты направлении через измерение усилия, измерение усилия предпочтительно осуществляется посредством правильного валка, расположенного на выходной стороне. Альтернативное этому решение предусматривает, что измерение усилия осуществляется посредством одного или нескольких отделенных от правильных валков измерительных роликов.

Дальнейшее усовершенствование соответствующего изобретению способа достигается благодаря тому, что в течение процесса правки в правильной машине измеряется величина прикладываемого правильными валками усилия правки, и также в зависимости от этого измеренного усилия правки осуществляется установка правильных валков в перпендикулярном поверхности металлической ленты направлении. Таким образом, достигается сравнение зависящего от материала номинального и действительного усилий.

Направление перемещения может в случае необходимости реверсироваться. Это может быть полезно, если исправленная лента после правильной машины не удовлетворяет желаемым требованиям к плоскостности. Для этого установочные параметры между входной стороной правильной машины и выходной стороной правильной машины зеркально изменяются таким образом, что в реверсированном направлении перемещения установочные параметры соответствуют направлению перемещения. Вследствие этого в реверсированном направлении перемещения начало ленты подвергается процессу правки второй раз так, что оно с оптимальным результатом правки прилагает к входной стороне правильной машины. Затем, по выбору, снова в третий раз может осуществляться правка в прямом направлении, или начало ленты может продолжать перемещаться через открытую машину.

Предпочтительно предусмотрены регулирующие положение исполнительные элементы, которые пригодны для установки правильных валков в перпендикулярном поверхности металлической ленты направлении. При этом особенно предпочтительно предусмотрено, что регулирующие положение исполнительные элементы выполнены в виде гидравлической системы поршень-цилиндр.

Наконец, могут быть предусмотрены средства для измерения отклонения исправленной металлической ленты от идеальной линии в перпендикулярном поверхности металлической ленты направлении, которые расположены на выходе металлической ленты из правильной машины или в направлении подачи позади него. Эти средства могут быть образованы посредством одного или двух (сверху, снизу) отделенных от правильных валков измерительных роликов.

Посредством изобретения становится возможным даже при сильно изменяющейся толщине подлежащей правке металлической пластины достигать очень хороших результатов правки, что в целом повышает качество изготавливаемой металлической ленты или соответственно упрощает и обеспечивает более надежный процесс изготовления лент.

Пример осуществления изобретения представлен на чертежах, на которых показано:

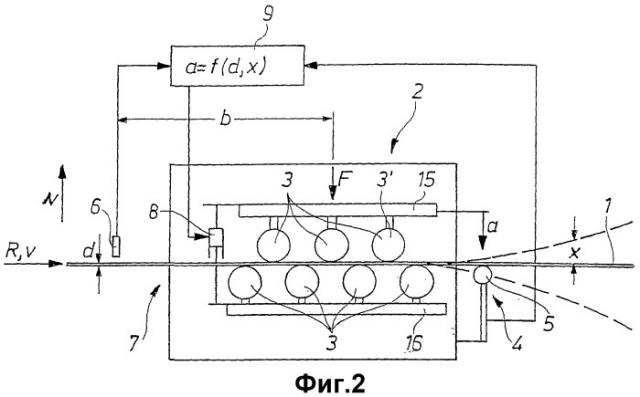

Фиг.1а и 1b - схематичные виды сбоку концевой области металлической ленты;

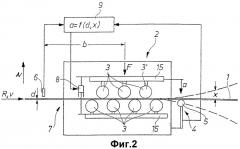

Фиг.2 - схематичный вид правильной машины для правки металлической ленты;

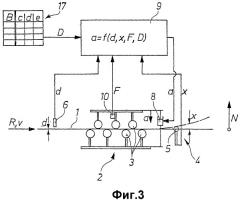

Фиг.3 - аналогичный фиг.2 вид с представлением определяющей величины регулирования;

Фиг.4 - часть регулирующего контура для осуществления процесса правки; и

Фиг.5 - детализированное представление регулирующего контура для осуществления процесса правки.

На фиг.1а и 1b представлены виды сбоку металлической ленты 1, которая должна подвергаться процессу обработки. Здесь представлена область начала непрокатанной ленты. Характерно, что толщина "d" металлической ленты 1 вдоль продольной оси ленты, которая соответствует направлению R перемещения, не является постоянной. На фиг.1а можно видеть, что металлическая лента 1 проходит клиновидно. Фиг.1b показывает ступенчатый ход толщины ленты 1.

Правка такой металлической ленты чрезвычайно сложна и возможно эффективна только с помощью правильной машины 2, как она изображена на фиг.2.

Металлическая лента 1 перемещается с постоянной скоростью в направлении R перемещения в правильную машину 2. Правильная машина 2 выполнена в виде роликовой правильной машины и имеет несколько правильных валков 3. Четыре нижних и три верхних правильных валка 3 расположены на соответствующей опоре 15 и 16. Обе опоры могут передвигаться относительно друг друга в направлении N, которое перпендикулярно поверхности металлической ленты 1. Нижняя опора 16 расположена неподвижно, в то время как верхняя опора 15 может перемещаться в направлении N посредством регулирующего положение исполнительного элемента 8 в виде гидравлической системы поршень-цилиндр. Установочное движение (установка) правильных валков 3 обозначено позицией "а". При установке правильных валков 3 между валками действует обозначенное позицией F усилие, которое вызывает деформацию металлической ленты 1 так, что после выхода из правильной машины 2 металлическая лента 1 имеет высокую плоскостность.

При этом стремятся к тому, чтобы металлическая лента 1 позади выхода 4 правильной машины 2 приобретала представленную сплошной линией форму (идеальную линию). Между тем, однако, и без последующих мероприятий можно ожидать, что металлическая лента 1 имеет отклонение "х" от идеальной линии, а именно или вверх, или вниз, как показано штриховыми линиями.

Чтобы это предотвратить, действуют следующим образом: в направлении R перемещения перед входом 7 правильной машины 2 располагают средства 6 для измерения толщины "d" металлической ленты в виде подходящих датчиков, которые сами по себе известны. Расстояние, измеренное в направлении R перемещения, между датчиком 6 и серединой правильных валков обозначено позицией "b".

Датчик 6 измеряет толщину "d" металлической ленты 1 и направляет измеренное значение в регулирующее устройство 9. Установка "а" верхнего относительно нижнего правильного валка 3 осуществляется посредством исполнительного элемента 8 в зависимости от измеренной толщины "d". При этом учитывается время простоя, которое проходит с момента перемещения металлической ленты 1 от места измерения до достижения ею места правильных валков 3. Время простоя легко определяется при известности расстояния "b" и скорости "v" перемещения.

Чтобы найти надлежащую величину для установки "а", в регулирующее устройство 9 закладывается соответствующий алгоритм, или на основании хранящихся в памяти форм кривых делается вывод о надлежащем и подходящем значении предела текучести и тем самым также о величине установки "а", причем эта величина регулируется исполнительным элементом 8.

На выходе 4 правильной машины расположен измерительный ролик 5, который регистрирует отклонение "х" металлической ленты 1 от идеального положения. Измеренное значение отклонения одинаково направляется к регулирующему устройству 9, которое посредством своих хранящихся внутри алгоритмов или форм кривых соответственно корректирует установку "а". Вместо отдельного измерительного ролика 5 эти измерения могут также осуществляться последним в направлении R перемещения правильным валком 3'.

На фиг.3 представлена схематичная концепция регулирования для регулируемой установки "а" правильных валков 3. Регулирующее устройство 9 получает данные об измеренной толщине "d" металлической ленты 1 от датчика 6 в виде входного параметра. Кроме того, к нему также подаются данные об усилиях правки, которые определяются посредством устройства 10 для измерения усилия или соответственно давления. В качестве следующих входных параметров регулирующее устройство 9 получает данные об измеренном на выходе 4 правильной машины 2 отклонении "х" металлической ленты 1 от идеальной линии, которое измерено в перпендикулярном поверхности металлической ленты направлении N. Далее, обозначено, что в распоряжении регулирующего устройства 9 находятся данные D ленты, которые заложены в банк 17 данных.

В регулирующее устройство 9 закладываются алгоритм или таблица, который(ая) в зависимости от толщины "d", отклонения "х", усилия F правки и данных D ленты делает вывод о требующейся для оптимального результата обработки установке "а", что обозначено посредством функциональной зависимости a=f(d,х,F,D).

Некоторые относящиеся к управлению подробности показаны на фиг.4. Устройство 10 для измерения усилия или соответственно давления регистрирует действующее в гидравлическом исполнительном элементе 8 давление "р", которое пересчитывается (переводится) посредством пересчитывающего устройства 14 (преобразователя) в усилие правки. В банк 17 данных занесены данные D ленты, т.е., например, сведения об оптимальных значениях деформации для определенных материалов, из которых состоит металлическая лента. Оптимальное номинальное значение для усилия правки из банка 17 данных может сравниваться с измеренным значением, что осуществляется в блоке 18 вычитания. В медленном, например, модулирующем регуляторе 11 усилия дифференциальный сигнал обрабатывается и затем через ограничитель 12 подается к следующему блоку 19 вычитания. Регулятор 11 усилия для достижения различных рабочих состояний также может быть выполнен с возможностью отключения, например, посредством согласованного с регулятором 11 усилия выключателя. Туда также из банка 17 данных поступает оптимальное значение для номинальной установки "а", а также измеренное значение установки "а". Дифференциальный сигнал подается к регулятору 13, который выдает на исполнительный элемент 8 установочное значение для установки "а".

Следующие подробности схемы регулирования следуют из фиг.5. В банке 17 данных заложены как семейство кривых, так и таблицы, которые среди прочего предоставляют данные об оптимальном для процесса правки пределе St текучести подлежащего обработке материала металлической ленты 1. В левой области банка 17 данных находятся семейства кривых, которые для заданной толщины "d" ленты определяют предел St текучести. При этом может учитываться предел текучести горячекатаной полосы из исходного материала для процесса холодной прокатки и предел текучести холоднокатаной полосы. (Возможные начальные и конечные точки семейства кривых). Действительные значения толщины "d" металлической ленты 1 предоставляет датчик 6. При известности скорости "v" перемещения и расстояния "b" (см. фиг.2) может определяться время, требуемое для перемещения металлической ленты 1 от места измерения до места правильных валков 3. Это представлено на фиг.5 посредством параметра Тт запаздывания как функции скорости "v".

С помощью действительного значения толщины "d" в изображенной слева области банка 17 данных определяется оптимальный предел текучести и передается в изображенную справа область банка 17 данных. На основании накопленных данных или заложенных алгоритмов в зависимости от толщины "d" могут определяться необходимая установка "а" и усилие F правки в пересчете на ширину В металлической ленты 1 (поперек направлению R перемещения).

Перемножение этого значения с действительной шириной В в блоке 20 умножения дает номинальное усилие FH правки. Это значение подается к регулятору 21, за которым в блоке вычитания осуществляется вычитание действительного усилия FД правки. Это усилие регистрируется посредством устройства 10 для измерения усилия или соответственно давления и пересчитывающего устройства 14. Дифференциальное значение подается к регулятору 22, который подает свой сигнал к блоку 23 вычитания через ограничитель 12.

Целевое значение для установки "а" выходит из банка 17 данных и через регулятор 24 одновременно передается в блок 23 вычитания. Туда также подается измеренное значение для фактической установки "а". Разница сигналов подается на (главный) регулятор 13, который выдает установочное значение для установки "а" и направляет на исполнительный элемент 8.

Здесь представлен случай только с одним исполнительным элементом 8, хотя предпочтительно на обеих сторонах опор 15 и 16 имеется по исполнительному элементу 8. В этом случае компоновка схемы увеличивается вдвое.

Таким образом, в этом примере осуществления изобретения осуществляется непрерывное измерение толщины ленты, результат которого через поясненную регулирующую систему направляется на регулирующие положение гидравлические цилиндры. Фактические значения толщины ленты регистрируются датчиком 6 измерения толщины, а необходимые для этого регулировочные значения предоставляются в распоряжение посредством регулирующих положение гидравлических цилиндров. Замкнутый контур регулирования обеспечивает непрерывную регулировку правильных валков, вследствие чего исключается влияние толщины ленты.

Чтобы исключить влияние прочности металлической ленты 1, здесь используется способ регулирования по конечным результатам, чтобы со стороны выхода также регистрировать отклонение от идеального положения. Из данных измерения отклонения или соответственно нагружения давлением устройства 10 для измерения усилия или соответственно давления может делаться вывод о том, как должно осуществляться последующее регулирование, чтобы вновь установить оптимальный результат правки. Таким образом, достигается в значительной мере свободный от искривления выход металлической ленты 1 из правильной машины 2. Кроме того, в гидравлических цилиндрах регистрируется установочное давление. Это давление позволяет сделать выводы о свойстве материала, особенно если известна толщина ленты. Также эти данные могут использоваться для позиционного регулирования и интегрироваться в регулирующий контур.

Установочные значения и их кривые собираются в банке 17 данных и таким образом могут использоваться для предварительной установки правильной машины 2 для правки другой металлической ленты 1 или в качестве стартовой величины при вводе в эксплуатацию новой установки.

Вместо названных датчиков (для толщины "а", отклонения "х" и усилия F правки) могут также использоваться любые другие датчики, например, оптические измерительные датчики.

Список ссылочных позиций:

1 металлическая лента

2 правильная машина

3 правильный ролик

3' правильный ролик

4 выходная сторона

5 измерительный валик

6 средство для измерения толщины

7 входная сторона

8 регулирующий положение исполнительный элемент

9 регулирующее устройство

10 устройство для измерения давления

11 медленный регулятор 11 усилия

12 ограничитель

13 регулятор (Р-регулятор)

14 пересчитывающее устройство

15 опора

16 опора

17 банк данных

18 блок вычитания

19 блок вычитания

20 блок умножения

21 регулятор

22 регулятор

23 блок вычитания

24 регулятор

R направление перемещения

N направление, перпендикулярное поверхности металлической ленты

F усилие правки

d толщина металлической ленты

а установка правильных валков

Ь расстояние от места измерения толщины до правильных валков

v скорость перемещения

х отклонение исправленной металлической ленты

D данные ленты (банк данных)

Р давление

St предел текучести

В ширина металлической ленты

1. Способ правки металлической ленты, включающий перемещение металлической ленты в направлении перемещения через правильную машину и ее правку посредством правильных валков, которые нагружают усилием правки в перпендикулярном поверхности металлической ленты направлении, перед вводом металлической ленты в правильную машину определяют толщину металлической ленты и в зависимости от упомянутой определенной толщины осуществляют установку правильных валков в перпендикулярном поверхности металлической ленты направлении, а на выходной стороне правильной машины измеряют отклонение исправленной металлической ленты от идеальной линии в перпендикулярном поверхности металлической ленты направлении, причем в зависимости от измеренного отклонения осуществляют установку правильных валков в перпендикулярном поверхности металлической ленты направлении для получения после правки по возможности ровной металлической ленты, отличающийся тем, что в процессе правки измеряют усилие правки, которое учитывают при установке правильных валков.

2. Способ по п.1, отличающийся тем, что установку правильных валков осуществляют контролируемо во времени, принимая во внимание измеренное в направлении перемещения расстояние от места измерения толщины до правильных валков, данные измерения толщины перед правильными валками и скорость перемещения металлической ленты в направлении перемещения.

3. Способ по п.1, отличающийся тем, что измерение усилия осуществляют посредством расположенного со стороны выхода правильного валка.

4. Способ по п.1, отличающийся тем, что измерение усилия осуществляют посредством, по меньшей мере, одного отделенного от правильного валка измерительного ролика.

5. Способ по любому из пп.1-4, отличающийся тем, что установочные номинальные параметры между входной стороной и выходной стороной при реверсивном направлении перемещения зеркально изменяют таким образом, что они оптимально устанавливаются независимо от действительного направления перемещения.