Способ изготовления профильных оболочек

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, а именно к изготовлению профильных оболочек из высокоуглеродистых и тугоплавких сталей и алюминиевых сплавов с малой пластичностью большой длины цилиндрической и криволинейной формы. В газовом пламени горелки нагревают профильную оправку, устанавливают и фиксируют заготовку на профильной оправке. Далее осуществляют газопламенный нагрев заготовки. Нагрев заготовки и оправки осуществляют с контролем температуры пирометром и регулированием подачи газа в горелку. Газовую горелку для нагрева профильной оправки и заготовки располагают на узле одного из роликов над заготовкой, а пирометр устанавливают на узле другого ролика под заготовкой. Одновременно с нагревом заготовки выполняют формообразование профильного участка за несколько проходов роликами с различным профилем рабочей поверхности, установленными со смещением между собой и с различными зазорами с оправкой. После чего выполняют формообразование цилиндрического участка в холодном состоянии с меньшей подачей, чем при формообразовании профильного участка. Повышается устойчивость процесса, точность геометрической формы и качество обрабатываемой поверхности, уменьшается количество проходов и снижается трудоемкость их изготовления. 6 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области обработки металлов давлением, а именно к изготовлению изделий с цилиндрической, конической и криволинейной поверхностью из труднодеформируемых материалов - высокоуглеродистых сталей (сталь 35,45) и алюминиевых сплавов (АМг, АМг3, АМг5, АМг6), например, газовых баллонов, лейнеров и огнетушителей.

Важнейшей проблемой при производстве оболочек с участками цилиндрического, конического и криволинейного профиля из труднодеформируемых и малопластичных материалов является принципиальная возможность их получения методами ротационной вытяжки с высокой точностью, качеством обрабатываемой поверхности и высокой производительностью.

В настоящее время известно множество способов ротационной вытяжки: однопереходная и многопереходная ротационная вытяжка, ротационное обжатие, ротационная протяжка и другие, в холодном состоянии и с нагревом.

В книге Н.И.Могильного «Ротационная вытяжка оболочковых деталей на станках»; Машиностроение, 1983 г., описаны различные способы получения оболочек ротационной вытяжкой.

Недостатком известных схем применительно к проблеме получения цельнометаллических оболочек большой длины из труднодеформируемых материалов является невозможность получения таких изделий по известным схемам из-за сложности их формы, высокой прочности и низкой пластичности материала.

Наиболее близким по технической сути и достигаемому техническому результату является способ изготовления деталей с газопламенным нагревом при ротационной вытяжке оболочек конической и криволинейной формы из алюминиевых сплавов марки АМг, углеродистой и нержавеющей стали и тугоплавких металлов (см. книгу «Давильные работы и ротационное выдавливание», М.А.Гредитор, М., Машиностроение, 1971 г., стр.68-71, рис.42, 44, 45), принятый авторами за прототип, при котором заготовку нагревают перед очагом деформирования с системой контроля температуры и регулирования подачи газа, причем газовую горелку и пирометр располагают неподвижно с задней стороны станка при ротационной вытяжке оболочек конической или криволинейной формы (рис.42), а с передней стороны станка располагают суппорт с одним давильным роликом. Газовая горелка и пирометр не связаны с суппортом.

Плоскую заготовку фиксируют на оправке прижимом, включают вращение шпинделя с оправкой и заготовкой и подачу газа в горелку.

Затем включают радиальную и осевую подачу суппорта с роликом.

Как видно из этого технического решения, процесс ротационной вытяжки осуществляют с газопламенным нагревом на оправках конической или криволинейной формы из плоской заготовки.

К причинам, препятствующим достижению указанного технического результата при использовании известного способа, принятого авторами за прототип, является невозможность его применения при изготовлении профильных оболочек большой длины из трубной заготовки, так как при формоизменении длинных заготовок одним роликом, не связанным с неподвижной газовой горелкой и пирометром, возрастает количество проходов, снижается устойчивость процесса деформирования, качество обрабатываемой поверхности и точность геометрической формы.

Таким образом, задачей данного технического решения являлось создание способа изготовления деталей с газопламенным нагревом при ротационной вытяжке оболочек небольшой длины конической или криволинейной формы из плоских заготовок.

Общими признаками с предлагаемым авторами способом являются установка и фиксация заготовки на профильной оправке, газопламенный нагрев заготовки с контролем температуры и регулированием подачи газа в горелку и воздействие на заготовку деформирующим инструментом.

В отличие от прототипа в предлагаемом авторами способе изготовления профильных оболочек оправку и трубную заготовку предварительно нагревают в газовом пламени горелки, расположенной на узле одного из роликов над заготовкой с контролем температуры пирометром, установленным на узле другого ролика под заготовкой, затем одновременно с нагревом осуществляют формообразование профильного участка за несколько проходов роликами с различным профилем рабочей поверхности, установленными со смещением между собой и с различными зазорами с оправкой, после чего выполняют формообразование цилиндрического участка в холодном состоянии с подачей в 1,5-2,5 раза меньшей подачи при формообразовании профильного участка.

В частных случаях, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- нагрев выполняют в газовом пламени горелки, установленной под углом 60-90° к горизонтальной плоскости на расстоянии не более 1,2 радиуса заготовки от ее поверхности и не менее 0,2 радиуса ролика от его поверхности;

- контроль температуры выполняют пирометром, установленным перед роликами в направлении их осевой подачи на расстоянии не менее 1,5 радиуса ролика, а лазерный маркер пирометра наводят в зону контроля температуры, расположенную на поверхности заготовки между роликами в одной плоскости с осью горелки, осью заготовки и осью пирометра;

- перед формообразованием заготовки прогревают оправку на профильном участке до температуры 200-240°С;

- воздействие на заготовку осуществляют с осевым смещением первого в направлении осевого перемещения ролика относительно второго на величину 0,8-1,5 толщины стенки заготовки;

- воздействие на заготовку осуществляют первым роликом с профилем рабочей поверхности малой кривизны, а вторым роликом с профилем рабочей поверхности большей кривизны, при соотношении радиусов первого и второго ролика до 15:1;

- воздействие на заготовку осуществляют с зазором между вершиной первого ролика и оправкой большим величины зазора между вершиной второго ролика и оправкой в 1,1-2,0 раза.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является обеспечение возможности ротационной вытяжки профильных оболочек из труднодеформируемого материала с высокой устойчивостью процесса формообразования, высоким качеством обрабатываемой поверхности и точностью геометрической формы уменьшить количество проходов и снизить трудоемкость изготовления.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе заготовку устанавливают и фиксируют на профильной оправке, осуществляют газопламенный нагрев заготовки с контролем температуры и регулированием подачи газа в горелку и воздействуют на заготовку деформирующим инструментом, особенность заключается в том, что оправку и трубную заготовку предварительно нагревают в газовом пламени горелки, расположенной на узле одного из роликов над заготовкой с контролем температуры пирометром, установленным на узле другого ролика под заготовкой, затем, одновременно с нагревом, осуществляют формообразование профильного участка за несколько проходов роликами с различным профилем рабочей поверхности, установленными со смещением между собой и с различными зазорами с оправкой, после чего выполняют формообразование цилиндрического участка в холодном состоянии с подачей в 1,5-2,5 раза меньшей подачи при формообразовании профильного участка.

Новая совокупность операций, а также наличие связей между ними позволяют за счет:

- предварительного нагрева в газовом пламени горелки оправки и трубной заготовки повысить стабильность и устойчивость процесса формоизменения в результате аккумулирования тепла оправкой и заготовкой и уменьшения перепадов температуры в начале и в процессе дальнейшего формоизменения профильного участка;

- расположения горелки на узле одного из роликов над заготовкой и контроля температуры пирометром, установленным на узле другого ролика под заготовкой, повысить точность замера температуры материала заготовки и, соответственно, точность регулировки подачи газа в горелку в результате того, что при таком расположении пирометр защищен заготовкой от бликов пламени горелки;

- формообразования профильного участка одновременно с нагревом за несколько проходов роликами с различным профилем рабочей поверхности, установленными со смещением между собой и с различными зазорами с оправкой повысить устойчивость процесса формоизменения в результате разделения деформации между проходами и между очагами деформации различных роликов;

- формообразования цилиндрического участка в холодном состоянии с подачей в 1,5-2,5 меньшей подачи при формообразовании профильного участка повысить устойчивость процесса деформирования и точность получаемых оболочек, так как сопротивление материала пластическому деформированию при холодной обработке металлов давлением значительно выше, чем при горячей обработке.

Признаки, характеризующие изобретение в конкретных формах выполнения, позволяют, в частности, за счет:

- выполнения нагрева в газовом пламени горелки, установленной под углом 60-90° к горизонтальной плоскости на расстоянии не более 1,2 радиуса заготовки от ее поверхности и не менее 0,2 радиуса ролика от его поверхности, обеспечить оптимальные условия нагрева заготовки и охлаждения роликов, так как увеличение угла наклона более 90° ухудшает условия замера температуры нагрева пирометром из-за попадания пыли окислов и шлаков, уменьшение угла наклона менее 60° увеличивает температуру нагрева подшипниковых узлов ролика; увеличение расстояния от газовой горелки до поверхности заготовки более 1,2 радиуса заготовки и уменьшение расстояния от горелки менее 0,2 радиуса ролика до его поверхности уменьшает температуру нагрева заготовки и увеличивает температуру нагрева подшипниковых узлов ролика;

- выполнения контроля температуры пирометром, установленным перед роликами в направлении их осевой подачи не менее 1,5 радиуса ролика, обеспечить безопасность пирометра от засорения и от температурного влияния газового пламени;

- выполнения контроля температуры пирометром, лазерный маркер которого наведен в зону контроля температуры, расположенную на поверхности заготовки между роликами в одной плоскости с осью горелки, осью заготовки и осью пирометра обеспечить точность показаний пирометра и защищенность пирометра от световых помех, так как в результате получают равноудаленность пирометра и зоны контроля температуры от газового пламени;

- прогрева оправки на профильном участке перед формоизменением заготовки до температуры 200-240°С обеспечить оптимальные условия для устойчивого процесса формоизменения заготовки, так как при более низкой температуре возрастает время обработки, при более высокой - возникает потеря устойчивости в виде утяжки металла и гофрообразования;

- воздействия на заготовку с осевым смещением первого в направлении осевого перемещения ролика относительно второго на величину 0,8-1,5 толщины стенки заготовки обеспечить устойчивость процесса формоизменения профильного участка, так как при осевом смещении роликов менее 0,8 толщины стенки заготовки разделение деформации между роликами незначительно и требуется большее количество проходов и меньшая подача роликов, что увеличивает время обработки, а при смещении более 1,5 толщины стенки заготовки возрастает биение оправки, что приводит к гофрообразованию;

- воздействия на заготовку первым роликом с профилем рабочей поверхности малой кривизны, а вторым роликом с профилем рабочей поверхности большей кривизны при соотношении радиусов первого и второго ролика до 15:1 обеспечить оптимальные условия для устойчивого формоизменения профильного участка, так как при горячей обработке металла методом ротационной вытяжки, уменьшении кривизны первого ролика и увеличении кривизны второго ролика при соотношении радиусов более 15:1 повышается биение оправки и возрастает вероятность гофрообразоования;

- воздействия на заготовку с зазором между вершиной первого ролика и оправкой большим величины зазора между вершиной второго ролика и оправкой в 1,1-2,0 раза обеспечить устойчивое протекание процесса формоизменения профильного участка заготовки, так как такое соотношение зазоров является оптимальным при горячей обработке металлов методом ротационной вытяжки, а при величине зазора первого ролика менее 1,1 величины зазора второго ролика возрастает радиальное давление первого ролика и из-за разницы радиальных усилий возрастает биение оправки с последующим гофрообразованием, а также при величине зазора первого ролика более 2,0 величин зазора второго ролика устойчивость процесса формоизменения снижается из-за увеличения давления второго ролика, что также приводит к разнице радиальных усилий с увеличением вероятности гофрообразования.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию "новизны".

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии изобретения критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в способе изготовления профильных оболочек, при котором заготовку устанавливают и фиксируют на профильной оправке, осуществляют газопламенный нагрев заготовки с контролем температуры и регулированием подачи газа в горелку и воздействуют на заготовку деформирующим инструментом, в отличие от прототипа согласно изобретению оправку и трубную заготовку предварительно нагревают в газовом пламени горелки, расположенной на узле одного из роликов над заготовкой с контролем температуры пирометром, установленным на узле другого ролика под заготовкой, затем одновременно с нагревом осуществляют формообразование профильного участка за несколько проходов роликами с различными зазорами с оправкой, после чего выполняют формообразование цилиндрического участка на холоду с подачей в 1,5-2,5 раза меньшей подачи при формообразовании профильного участка.

В частном случае, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- нагрев выполняют горелкой, установленной под углом 60-90° к горизонтальной плоскости на расстоянии не более 1,2 радиуса заготовки от ее поверхности и не менее 0,2 радиуса ролика от его поверхности;

- контроль температуры выполняют пирометром, установленным перед роликами в направлении их осевой подачи на расстоянии не менее 1,5 радиуса ролика, а лазерный маркер пирометра наводят в зону контроля температуры, расположенную на поверхности заготовки между роликами в одной плоскости с осью горелки, осью заготовки и осью пирометра;

- перед формообразованием заготовки прогревают оправку на профильном участке до температуры 200-240°С;

- воздействие на заготовку осуществляют с осевым смещением первого в направлении осевого перемещения ролика относительно второго на величину 0,8-1,5 толщины стенки заготовки;

- воздействие на заготовку осуществляют первым роликом с профилем рабочей поверхности малой кривизны, а вторым роликом с профилем рабочей поверхности большей кривизны при соотношении радиусов первого и второго ролика до 15:1;

- воздействие на заготовку осуществляют с зазором между вершиной первого ролика и оправкой большим величины зазора между вершиной второго ролика и оправкой в 1,1-2,0 раза.

Сущность предлагаемого изобретения поясняется чертежами, где в виде схем показана реализация способа:

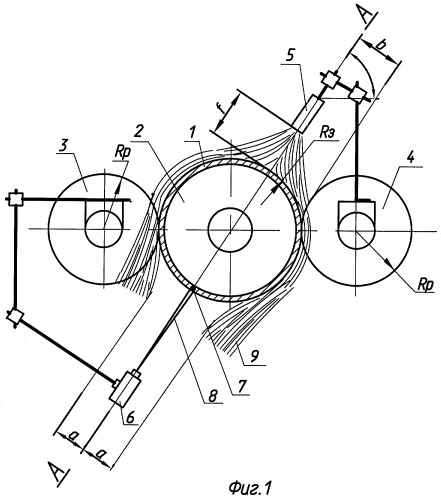

- на фиг.1 изображен процесс ротационной вытяжки оболочек с нагревом - вид сбоку;

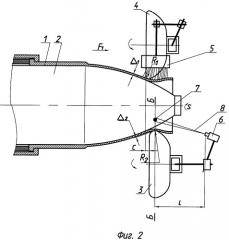

- на фиг.2 - процесс ротационной вытяжки оболочек с нагревом - вид в плане;

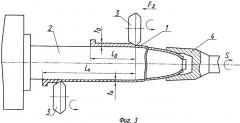

- на фиг.3 - процесс ротационной вытяжки оболочек в холодном состоянии.

На фиг.1 и 2 изображена заготовка 1 радиусом Rз в процессе формоизменения на оправке 2 роликами 3, 4 с радиусом Rр с газопламенным нагревом горелкой 5, установленной на узле ролика 4 над заготовкой 1 под углом α к горизонтальной плоскости на расстоянии f от поверхности заготовки 1 и на расстоянии b от поверхности ролика 4.

Контроль температуры нагрева осуществляется пирометром 6, установленным на узле ролика 3 под заготовкой 1 на расстоянии L от роликов 3 и 4 (фиг.2) таким образом, что ось пирометра 6, ось горелки 5, ось заготовки 1 и зона контроля 7 находятся в одной плоскости А-А.

Луч лазерного маркера 8 наведен в зону контроля 7, расположенную на поверхности заготовки 1 между роликами 3 и 4 (фиг.1) в одной радиальной плоскости Б-Б с роликом 3 (фиг.2) луч лазерного маркера 8 и ось пирометра 6 при газопламенном нагреве равноудалены на расстояние а (фиг.1) от пламени 9, причем ролик 3 (фиг.2) установлен относительно ролика 4 в осевом направлении с осевым смещением с, а ролики 3 и 4 выполнены (фиг.2) с радиусами кривизны рабочей поверхности R1 и R2 и установлены с зазорами между их вершинами и оправкой 2, соответственно, Δ1 и Δ2.

Вышеописанный способ изготовления профильных оболочек осуществляется следующим образом.

Оправку 2 предварительно нагревают в газовом пламени горелки 5, затем трубную заготовку 1 устанавливают и фиксируют на оправке 2 и предварительно нагревают до заданной температуры в газовом пламени горелки 5, затем одновременно с нагревом за несколько проходов осуществляют формообразование профильного участка с осевой подачей F1 мм/мин и скоростью вращения шпинделя S об/мин. Газопламенный нагрев осуществляют с контролем температуры и регулированием подачи газа в горелку 5 по цепи - пирометр 6, система ЧПУ станка, газовая горелка 5.

При увеличении или уменьшении температуры нагрева металла заготовки 1 за заданный интервал температуры, соответственно, выключается или включается газовая горелка 5, после чего выполняют формообразование цилиндрического участка оболочки в холодном состоянии с осевой подачей F2 мм/мин и скоростью вращения шпинделя S об/мин.

Пример

Трубы ⊘ 230×15 мм из алюминиевого сплава АМг3 режут на заготовки, затем заготовки подвергают токарной обработке. Перед ротационной вытяжкой оправку предварительно нагревают до температуры 200-240°С, затем трубную заготовку устанавливают и фиксируют на оправке и нагревают до температуры обработки 300-350°С. После этого осуществляют формообразование профильного участка заготовки за 4 прохода одновременно с газопламенным пропано-кислородным нагревом и поддержанием температуры в заданном пределе 300-350°С.

Формообразование заготовки 1 (фиг.2) осуществляют с подачей F1, равной 200 мм/мин, со скоростью вращения шпинделя S, равной 180 об/мин, с нагревом в газовом пламени горелки 5, расположенной на узле ролика 4 над заготовкой 1 под углом α=70° к горизонтальной плоскости на расстоянии f=100 мм (фиг.1) от поверхности заготовки (при R3=110,1 мм, f не более 1,2×110,1=132 мм), на расстоянии b=40 мм (при Rр=175 мм, b не менее 0,2×175=35 мм) от поверхности ролика 4.

Контроль и поддержание температуры в заданном пределе осуществляют пирометром 6 (фиг.1, фиг.2), установленным на узле ролика 3 под заготовкой 1 и перед роликами в направлении их осевой подачи F1 на расстоянии L=400 мм (фиг.2) от вершины профиля ролика 3 (сечение Б-Б) (при Rp=175 мм L не менее 1,5×Rp=1,5×175=262,5 мм).

Луч лазерного маркера 8 пирометра 6 (фиг.1) направлен в зону контроля температуры 7, расположенную на поверхности заготовки 1 (в сечении Б-Б) между роликами 3 и 4 (фиг.2) в одной плоскости А-А (фиг.1) с осью горелки 5, осью заготовки 1 и осью пирометра 6. Пирометр 6 с обеих сторон равноудален от пламени 9 горелки 5 на величину α=40-90 мм (фиг.1).

Воздействие на заготовку осуществляют с осевым смещением роликов 3 и 4 с=5 мм (при толщине стенки заготовки to=5,0 мм с=1,0×to, что соответствует c=(0,8-1,5)to), с радиусами профиля рабочей поверхности ролика 3 R1=100 мм, ролика 4 R2=10 мм (при R1=100 мм, R2=10 мм, R1/R2=10:1=1, что меньше 15:1).

Воздействие на заготовку 1 осуществляют с зазорами между вершинами роликов 3, 4 и оправкой 2 на первом проходе составляющими соответственно Δ1=6 мм и Δ2=4,8 мм (зазор Δ1 больше зазора Δ2 в 1,25 раза, что соответствует Δ1=(1,1-2,0)Δ2).

Зазоры на последующих проходах задают также в соотношении Δ1=(1,1-2,0)Δ2.

Затем выполняют формообразование цилиндрического участка заготовки 1 (фиг.3) в холодном состоянии роликами 3 с осевой подачей F2=100 мм/мин со скоростью вращения шпинделя S=180 об/мин. Величина осевой подачи F2 в 2,0 раза меньше величины осевой подачи F1=200 мм/мин при формировании профильного участка. При формообразовании цилиндрической поверхности толщина заготовки tо=5,0 мм уменьшается до 3,0 мм, длина цилиндра возрастает с Lo=340 мм до Lц=605 мм.

Выполнение способа изготовления профильных оболочек, в соответствии с изобретением, обеспечивает возможность получения деталей из труднодеформируемых и малопластических материалов со сложным профилем с высокой точностью геометрической формы и качеством обрабатываемой поверхности за счет высокой устойчивости процесса формообразования, уменьшить количество проходов и снизить трудоемкость их изготовления.

Изобретение может быть использовано при производстве различных оболочек сложного профиля большой длины из высокоуглеродистых и тугоплавких сталей, а также из малопластичных алюминиевых сплавов.

Указанный положительный эффект подтвержден испытаниями опытных образцов деталей, изготовленных по данному способу.

В настоящее время разработана техническая документация, проведены испытания, намечено производство продукции по предложенному способу.

1. Способ изготовления профильных оболочек, включающий установку и фиксацию трубной заготовки на профильной оправке, нагрев трубной заготовки газовой горелкой с контролем температуры пирометром и регулированием подачи газа в горелку и ее формообразование роликовым деформирующим инструментом, отличающийся тем, что предварительно осуществляют нагрев профильной оправки и трубной заготовки газовой горелкой, расположенной на узле одного ролика деформирующего инструмента над трубной заготовкой, с контролем температуры пирометром, установленным на узле другого ролика деформирующего инструмента под трубной заготовкой, затем одновременно с нагревом трубной заготовки осуществляют формообразование ее профильного участка за несколько проходов роликами деформирующего инструмента с различным профилем рабочей поверхности, установленными со смещением между собой и с различными зазорами с оправкой, после чего осуществляют формообразование цилиндрического участка трубной заготовки в холодном состоянии с подачей, которая в 1,5-2,5 раза меньше подачи при формообразовании профильного участка.

2. Способ по п.1, отличающийся тем, что нагрев осуществляют пламенем газовой горелки, установленной под углом 60-90° к горизонтальной плоскости и на расстоянии от поверхности трубной заготовки не более 1,2 ее радиуса и на расстоянии от поверхности ролика не менее 0,2 его радиуса.

3. Способ по п.1, отличающийся тем, что контроль температуры при нагреве осуществляют пирометром, установленным перед роликами деформирующего инструмента в направлении их осевой подачи на расстоянии не менее 1,5 радиуса ролика, а лазерный маркер пирометра наводят в зону контроля температуры, расположенную на поверхности трубной заготовки между роликами в одной плоскости с осью газовой горелки, осью трубной заготовки и осью пирометра.

4. Способ по п.1, отличающийся тем, что предварительный нагрев профильной оправки осуществляют до температуры 200-240°С.

5. Способ по п.1, отличающийся тем, что воздействие на заготовку деформирующим инструментом осуществляют с осевым смещением первого ролика относительно второго на величину, составляющую 0,8-1,5 толщины стенки заготовки.

6. Способ по п.1, отличающийся тем, что воздействие на трубную заготовку осуществляют первым роликом деформирующего инструмента с профилем рабочей поверхности малой кривизны и вторым роликом деформирующего инструмента с профилем рабочей поверхности большей кривизны при соотношении радиусов упомянутых первого и второго ролика до 15:1.

7. Способ по п.1, отличающийся тем, что воздействие на трубную заготовку деформирующим инструментом осуществляют с обеспечением зазора между вершиной первого ролика деформирующего инструмента и оправкой, превышающего величину зазора между вершиной второго ролика деформирующего инструмента и оправкой в 1,1-2,0 раза.