Роботизированный модуль для контактной точечной сварки дистанционирующих решеток тепловыделяющих сборок ядерного реактора

Иллюстрации

Показать всеИзобретение относится к роботизированному модулю для контактной точечной сварки дистанционирующих решеток тепловыделяющих сборок (ТВС) ядерного реактора и может найти применение в атомной энергетике для изготовления энергетических ядерных реакторов. Кулачки патрона снабжены губками, наружный профиль которых соответствует внутреннему профилю частей обода дистанционирующей решетки. С наружной стороны губок выполнены горизонтальные базовые поверхности. На них установлено с возможностью свободного перемещения в горизонтальной плоскости кольцо. Кольцо выполнено из неэлектропроводного немагнитного материала и имеет внутреннюю поверхность в форме правильного шестигранника, в нижней части которого имеется выступающая поверхность для базирования частей обода в вертикальной плоскости. В местах простановки сварных точек между губками выполнен зазор. На кольце выполнены пазы для свободного размещения в зазоре и пазах внутреннего и наружного электродов соответственно. С одной стороны пазов размещены контакты, соединенные со входом системы управления роботизированным модулем. Модуль позволяет стабилизировать размеры готовых решеток и высокую точность расположения ТВС в активной зоне реактора и увеличивает автоматизацию процесса изготовления. 4 ил.

Реферат

Изобретение относится к атомной энергетике и может найти применение на предприятиях, изготавливающих тепловыделяющие сборки для энергетических ядерных реакторов.

Тепловыделяющие элементы (твэлы) очень точно расположены в тепловыделяющей сборке (ТВС) и дистанционированы решетками. Высокая точность расположения твэлов в ТВС и ТВС в активной зоне реактора необходима для обеспечения максимального постоянства нейтронного поля во всех участках активной зоны (см. "Циркониевые сплавы в ядерной энергетике". Под редакцией А.С.Займовского, М: Энергоатомиздат, 1994 г., стр.8). Однако при сборке активной зоны ядерного реактора возникает необходимость иметь значительные по величине монтажные зазоры между ТВС и дистанционирующими решетками для обеспечения нормальной загрузки ТВС в активную зону и выгрузки из нее. Поэтому дистанционирующая решетка должны быть выполнена размером строго "под ключ" (см. Разработка, производство и эксплуатация ТВЭЛ энергетических реакторов, книга 1. Под редакцией Ф.Г.Решетникова, Энергоатомиздат, 1995 г., стр.184).

Известна тепловыделяющая сборка ядерного реактора (см. патент Российской федерации №2163036 от 1999.04.05), включающая пучок тепловыделяющих элементов, установленных вертикально в каркасе из дистанционирующих решеток, закрепленных на трубчатых каналах, хвостовик и съемную головку, где каждая дистанционирующая решетка собрана из отдельных фигурных ячеек, сваренных между собой в точках, скрепленных снаружи изготовленным из составных частей ободом, у каждой из составных частей обода один конец снабжен порогом с высотой, равной толщине обода, в нем внахлестку размещен и закреплен точечной сваркой другой конец составной части обода, место стыковки составных частей обода по ширине выполнено меньше ширины канала между периферийными ячейками и ободом и своим порогом размещено в одном из них, а каждая грань обода верхней и нижней частей снабжена по всей длине отбойниками теплоносителя от периферии к центру под углом 15-30°.

Недостатками такой конструкции обода дистанционирующей решетки является возможность взаимного смещения его составных частей относительно друг друга, в результате получается большой разброс размеров "под ключ" дистанционирующих решеток, образование зазоров при сборке составного обода приводит к локальным деформациям обода после сварки.

Изготовление дистанционирующей решетки тепловыделяющей сборки ядерного реактора включает изготовление шестигранного обода и ячеек, набор поля ячеек для размещения в них ТВЭЛ и закрепление набранного поля ячеек в шестигранном ободе точечной сваркой (см. Б.А.Дементьев. Ядерные энергетические реакторы, 11-е издание, М.: Энергоатомиздат, 1990 г., стр.44).

Известно, что технологический процесс и применяемое оборудование должны отвечать условиям высокопроизводительного механизированного и автоматизированного производств, обеспечивать требуемую точность взаимного позиционирования сварочного инструмента и изделия. Сварные точки должны находиться в местах, оговоренных чертежом.

Известно, что сборка перед сваркой должна обеспечивать взаимное расположение деталей узла в соответствии с чертежом, не разрешается грубая подгонка деталей с образованием хлопунов и больших зазоров. Приспособления для сварки должны обеспечивать свободный доступ электродов к месту сварки, с необходимой точностью взаимное расположение собранных деталей, при работе с приспособлением рабочий не должен затрачивать значительных усилий, приспособление должно быть изготовлено из немагнигных материалов. При точечной сварке желательно, чтобы приспособление автоматически осуществляло подачу узла на шаг точек. Работа такого приспособления должна быть согласована (синхронизирована) с работой сварочной машины (см. П.Л.Чулошников. "Точечная и роликовая электросварка легированных сталей и сплавов", "Машиностроение", 1968 г., стр.50, 51, 53).

Наиболее близким по технической сущности и достигаемому эффекту является роботизированный модуль для контактной точечной сварки (см. патент Российской федерации №2138376 от 1998.05.13), содержащий сварочную машину, промышленный робот с установленными на руке сварочными клещами с электродами, систему управления, стол с размещенным на нем устройством закрепления свариваемой решетки, выполненным в вице многокулачкового патрона с губками, охватывающими периметр решетки.

Недостатком роботизированного модуля для контактной точечной сварки является узкая специализация: отсутствует возможность сварки составного обода.

Технической задачей изобретения является повышение стабильности размера «под ключ» дистанционирующих решеток и ТВС в целом, повышение автоматизации процесса изготовления дистанционирующих решеток, расширение технологических возможностей роботизированного модуля сварки, повышение качества сварного соединения обода дистанционирующих решеток.

Эта техническая задача решается тем, что в роботизированном модуле для контактной точечной сварки дистанционирующих решеток тепловыделяющих сборок ядерного реактора, содержащем сварочную машину, промышленный робот с установленными на руке сварочными клещами с электродами, систему управления, стол с размещенным на нем устройством закрепления свариваемой решетки, выполненным в виде многокулачнового патрона с губками, охватывающими периметр решетки, согласно изобретению для сварки составного обода на кулачках патрона закреплены губки, наружный профиль которых повторяет внутренний профиль частей обода, при этом в районе сварных точек между губками предусмотрены зазоры, необходимые для расположения внутреннего электрода, с наружной стороны губки снабжены базовыми горизонтальными поверхностями, на которых установлено с возможностью свободного перемещения в горизонтальной плоскости кольцо из неэлектропроводного и немагнитного материала, имеющее внутренний шестигранник, являющийся базой для наружной поверхности обода, и оснащенное в нижней части выступающей поверхностью для базирования части обода в вертикальной плоскости, при этом на кольце в месте простановки сварных точек имеются пазы, предназначенные для свободного размещения наружного электрода при сварке, с одной стороны которых размещены контакты, соединенные с входом системы управления модуля и предназначенные для определения месторасположения сварных точек касанием их боковой поверхностью наружного электрода.

Сущность изобретения поясняется чертежами.

На чертежах представлен роботизированный модуль для контактной точечной сварки:

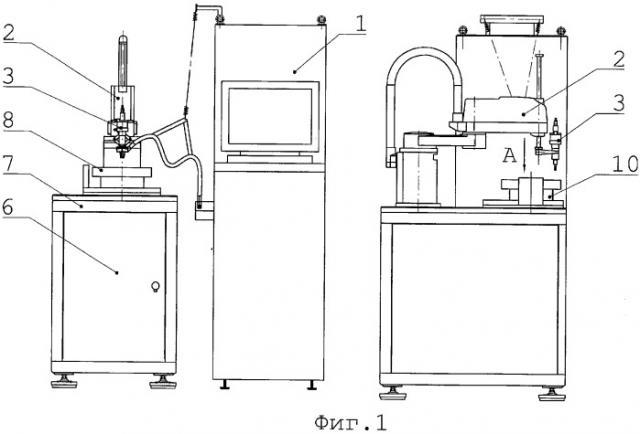

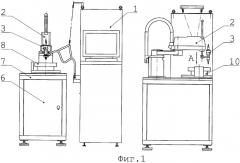

фиг.1 - роботизированный модуль для контактной точечной сварки дистанционирующих решеток тепловыделяющих сборок;

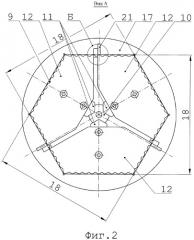

фиг.2 - части обода, закрепленные в многокулачковом патроне, вид А;

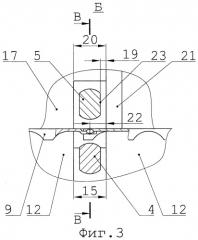

фиг.3 - положение электродов относительно свариваемых поверхностей, вид Б;

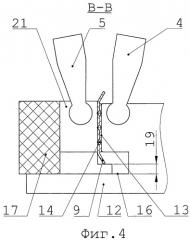

фиг.4 - базирование частей обода в вертикальной плоскости, сечение В-В.

Роботизированный модуль для контактной точечной сварки дистанционирующих решеток тепловыделяющих сборок содержит сварочную машину 1, промышленный робот 2 с установленными на руке сварочными клещами 3 с внутренним 4 и наружным 5 электродами, систему управления 6, стол 7 с размещенным на нем устройством закрепления 8 свариваемых частей 9 составного обода, устройство закрепления 8 выполнено в виде многокулачнового патрона 10, на его кулачках 11 закрепляются губки 12, наружный профиль 13 которых повторяет внутренний профиль частей обода 9, при этом в районе сварных точек 14 между губками 12 предусмотрены зазоры 15, необходимые для расположения внутреннего электрода 4, с наружной стороны губок 12 имеются базовые горизонтальные поверхности 16, на которые устанавливается с возможностью свободного перемещения в горизонтальной плоскости кольцо 17 из неэлектропроводного и немагнитного материала с внутренним шестигранником 18 размерами, достаточными для базирования наружных поверхностей частей обода 9, в нижней части кольцо оснащено выступающей поверхностью 19 для базирования частей обода 9 в вертикальной плоскости, на кольце 17 в месте простановки сварных точек 14 имеются пазы 20, предназначенные для свободного размещения наружного электрода 5 при сварке, с одной стороны пазов 20 размещены контакты 21, соединенные с входом системы управления 6 и предназначенные для определения месторасположения 22 сварных точек 14 при помощи их касания боковой поверхностью 23 наружного электрода 5.

Роботизированный модуль для контактной точечной сварки дистанционирующих решеток тепловыделяющих сборок работает следующим образом.

Для сварки частей 9 составного обода между собой на кулачках 11 патрона 10 закрепляются губки 12, на их базовые горизонтальные поверхности 16 устанавливается кольцо 17, на выступающую поверхность 19 которого устанавливаются части обода 9, разжимаются кулачки 11 патрона 10, и губки 12 прижимают части обода 9 к внутреннему шестиграннику 18 кольца 17, исключая возможность изменения размеров наружной поверхности обода. После этого запускается управляющая программа модуля, клещи 3 перемещаются над устройством закрепления 8 и опускаются вниз, в результате чего наружный электрод 5 входит в паз 20 кольца 17, а внутренний электрод 4 - в зазор 15 между губками 12. Затем следует касание контакта 21 боковой поверхностью 23 наружного электрода 5 и отход от него на требуемую величину 19. После этого электроды 4 и 5 сжимаются, и происходит сварка частей обода 9 между собой.

Использование изобретения позволяет стабилизировать размеры «под ключ» дистанционирующих решеток и ТВС в целом, что обеспечивает высокую точность расположения ТВС в активной зоне реактора и достаточные монтажные зазоры между ТВС при их загрузке и выгрузке из активной зоны, повышает постоянство нейтронного поля во всех участках активной зоны, увеличивает автоматизацию процесса изготовления. Расширяет технологические возможности роботизированного модуля, повышает качество сварного соединения обода за счет обеспечения беззазорной сборки свариваемых поверхностей, точного базирования частей обода относительно друг друга и определения местоположения сварных точек.

Роботизированный модуль для контактной точечной сварки дистанционирующих решеток тепловыделяющих сборок ядерного реактора, содержащий сварочную машину, промышленный робот с установленными на руке сварочными клещами с электродами, систему управления, стол с размещенным на нем устройством закрепления свариваемой решетки, выполненным в виде многокулачкового патрона с губками, охватывающими периметр решетки, отличающийся тем, что кулачки патрона снабжены губками, наружный профиль которых соответствует внутреннему профилю частей обода дистанционирующей решетки, с наружной стороны губок выполнены горизонтальные базовые поверхности с установленным на них с возможностью свободного перемещения в горизонтальной плоскости кольцом, выполненным из неэлектропроводного немагнитного материала и имеющим внутреннюю поверхность в форме правильного шестигранника, снабженного в нижней части выступающей поверхностью для базирования частей обода в вертикальной плоскости, при этом в местах простановки сварных точек между губками выполнен зазор, а на кольце выполнены пазы для свободного размещения в зазоре и пазах внутреннего и наружного электродов соответственно, а с одной стороны пазов размещены контакты, соединенные со входом системы управления роботизированным модулем.