Манипулятор для передачи изделий

Иллюстрации

Показать всеМанипулятор относится к устройствам, которые применяются при обслуживании машин, станков, прессов и другого оборудования. Манипулятор содержит комбинированный механизм, выполненный в виде передаточного механизма и исполнительного механизма, привод и стойку. Исполнительный механизм выполнен в виде кулачково-рычажного многозвенника с ведущим звеном в виде качающегося кулачка, с рабочим профилем которого сопряжено промежуточное звено-толкатель, с последним кинематически связаны выходные звенья с губками для захвата изделий. Рабочий профиль кулачка выполнен в виде Архимедовой спирали. Передаточный механизм выполнен в виде четырехшарнирного механизма, включающего шарнирно связанные кривошип, шатун, выходное звено в виде коромысла и стойку. При этом кулачок жестко и соосно связан с коромыслом. Манипулятор отличается компактностью и повышенной производительностью. 4 з.п. ф-лы, 1 ил.

Реферат

Предлагаемое изобретение относится к устройствам, которые применяются для выполнения вспомогательных операций при обслуживании машин, станков, прессов и устройств различного назначения. Манипуляторы, имитирующие определенные движения рук человека, обеспечивают захват изделия (объекта манипулирования), его перемещение из одной позиции в другую, освобождение и передачу изделия.

Известно, например, манипуляционное устройство, обеспечивающее захват изделия, его перемещение по дуге окружности и освобождение, содержащее исполнительный механизм с губками для захвата изделий, механизм поворота и гидропривод (Крайнев А.Ф. Словарь-справочник по механизмам. - М.: Машиностроение, 1987. - С.9 и 10, рис.а).

Основным недостатком устройства является усложненность привода и малая частота повторения рабочих циклов, т.е. невысокая производительность. Указанный недостаток является результатом использования отдельных двигателей для механизмов захвата и поворота, а также применения тихоходного гидравлического привода. Недостаток особенно ощутим при агрегатировании устройства с машинами-автоматами в линиях высокой производительности.

Известно также устройство типа "рука" для передачи изделий, выполненное в виде комбинированного механизма, содержащего передаточный механизм с выходным звеном, исполнительный механизм с ведущим звеном и губками для захвата изделий, ведущее звено которого жестко связано с выходным звеном передаточного механизма, и привод (патент 2224639 РФ, опубл. в БИПМ, 2004. - №6 - прототип). Данное устройство является средством того же назначения, что и предлагаемое изобретение.

Основной недостаток прототипа заключается в том, что его применение возможно лишь при наличии большой рабочей площади. Это связано с тем, что ведущее звено исполнительного механизма, несущее губки для захвата изделий, совершает возвратно-поворотные движения с большим углом размаха (около 180°), при этом выходные звенья с губками перемещаются по дугообразным траекториям. Такой характер движения выходных звеньев с губками затрудняет использование устройства между машинами в автоматизированных рыбоконсервных линиях.

Задачей настоящего изобретения является обеспечение компактности манипулятора и повышение его производительности.

Решение поставленной задачи достигается тем, что в манипуляторе для передачи изделий, содержащем комбинированный механизм, выполненный в виде передаточного механизма с выходным звеном, исполнительного механизма с ведущим и выходными звеньями с губками для захвата изделий, ведущее звено которого жестко и соосно связано с выходным звеном передаточного механизма, привод и стойку, исполнительный механизм выполнен в виде кулачково-рычажного многозвенника с ведущим звеном в виде качающегося кулачка, с рабочим профилем которого сопряжено промежуточное звено-толкатель, с последним кинематически связаны выходные звенья с губками для захвата изделий, при этом рабочий профиль кулачка выполнен в виде Архимедовой спирали.

Передаточный механизм выполнен в виде четырехшарнирного механизма, включающего шарнирно связанные кривошип, шатун, выходное звено в виде коромысла и стойку, при этом длины звеньев механизма соответствуют зависимости

где

λ1 - относительная длина кривошипа, λ1=r/d;

λ2 - относительная длина шатуна; λ2=l/d;

λ3 - относительная длина коромысла, λ3=b/d;

r, l, b - длина соответственно кривошипа, шатуна, коромысла;

d - длина стойки - расстояние между центрами вращения кривошипа и качания коромысла.

Кинематическая связь выходных звеньев исполнительного механизма с толкателем содержит палец, жестко закрепленный на свободном конце толкателя, а сопряжение толкателя с рабочим профилем кулачка содержит ролик, смонтированный на другом конце толкателя.

Толкатель исполнительного механизма смонтирован в неподвижных направляющих, при этом линия хода толкателя совпадает с центром качания кулачка.

Полный угол качания коромысла передаточного механизма соответствует зависимости

где β - полный угол качания коромысла.

Применение качающегося кулачка в качестве ведущего звена исполнительного механизма позволило упростить кинематическую цепь передаточного механизма и обеспечить его компактность, что способствует интенсификации процесса передачи изделий и соответственно повышению производительности. В сравнении с прототипом передаточный механизм предлагаемого манипулятора не содержит зубчатого сектора и шестерни. Кроме того, выполнение передаточного механизма с минимальным числом подвижных звеньев позволяет иметь механизм, надежно работающий при значительном силовом нагружении с достаточно высокой точностью функционирования. Выполнение рабочего профиля кулачка в виде Архимедовой спирали обеспечивает движение толкателя с выходными звеньями в интервалах их прямого и обратного ходов с постоянной линейной скоростью. Это нередко оказывается желательным, например, при передаче изделий с рассредоточенной массой.

Формула (1) определяет соотношения длин звеньев центрального четырехшарнирного механизма. В таком механизме временные интервалы прямого и обратного ходов равны. Условия силовой работоспособности в интервалах обоих ходов также являются равновеликими, при этом максимальная силовая работоспособность механизма обеспечивается в середине каждого из упомянутых ходов. Благоприятно - любой из ходов может быть принят в качестве рабочего хода.

Использование пальца для кинематической связи выходных звеньев с толкателем является наиболее предпочтительным типовым решением. Применение ролика для сопряжения толкателя с рабочим профилем кулачка уменьшает силу трения, замедляет износ профиля, исключает возможный шумовой эффект при взаимодействии толкателя с кулачком.

Неподвижные направляющие обеспечивают определенность поступательного движения толкателя, последний образует с направляющими низшую кинематическую пару. В предлагаемом манипуляторе линия хода толкателя совпадает с центром качания кулачка, имеем кулачок с центрально расположенным толкателем. Кулачковый механизм с таким расположением толкателя имеет более благоприятную функцию силовой работоспособности - функцию угла давления.

Формула (2) определяет полный угол размаха качающегося коромысла передаточного механизма в функции относительных длин звеньев λ1 и λ3. Поскольку ведущий кулачок исполнительного механизма жестко и соосно связан с коромыслом передаточного механизма (оба звена имеют единый центр качания), угол размаха кулачка соответствует углу размаха коромысла. По значениям начального и конечного радиус-векторов рабочего профиля кулачка, соответствующих его углу размаха, определяют полный ход толкателя исполнительного механизма манипулятора.

Заявляемый манипулятор отличается от прототипа сочетанием конструктивных элементов и характером связи между ними, которые обеспечивают компактность манипулятора и более высокую производительность.

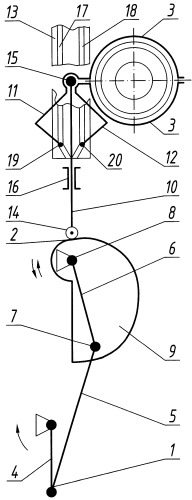

Предлагаемый манипулятор для передачи изделий поясняется чертежом, на котором представлена его кинематическая схема.

Манипулятор для передачи изделий содержит передаточный механизм 1, исполнительный механизм 2 с губками 3 для захвата изделий и привод, последний на чертеже не показан.

Механизм 1 выполнен в виде шарнирного четырехзвенника, который включает кинематически связанные звенья: кривошип 4, шатун 5 и выходное звено-коромысло 6. Кривошип 4 закреплен на валу привода, его свободный конец шарнирно связан с шатуном 5, последний шарнирно связан с коромыслом 6 посредством пальца 7. Коромысло 6 закреплено на оси 8, шарнирно связанной со стойкой.

Исполнительный механизм 2 выполнен в виде многозвенного кулачково-рычажного механизма, он включает ведущее звено-кулачок 9, жестко закрепленный на оси 8, промежуточное звено-толкатель 10, выходные звенья 11 и 12 с губками 3 для захвата изделий и неподвижный кулачок-копир 13. Кулачок 9 выполнен в виде фигурного диска с рабочим профилем в виде Архимедовой спирали, толкатель 10 сопряжен с рабочим профилем кулачка посредством ролика 14, смонтированного на конце толкателя. На другом конце толкателя жестко закреплен палец 15 для шарнирной связи с выходными звеньями 11 и 12. Толкатель смонтирован в неподвижных направляющих 16, при этом линия хода толкателя совпадает с центром качания кулачка 9. В теле копира 13 выполнены фигурные пазы 17 и 18 для взаимодействия с выходными звеньями 11 и 12, а на свободных концах выходных звеньев смонтированы ролики 19 и 20 для сопряжения с упомянутыми пазами. Поворотное движение выходных звеньев на пальце 15 формируется рабочими профилями фигурных пазов 17 и 18 копира 13.

Губки 3 для захвата изделий выполнены по форме передаваемых изделий и закреплены на выходных звеньях жестко, но разъемно. Границы прямого и обратного ходов выходных звеньев соответствуют позициям «схват изделия» и «выдача изделия». Ролики 19 и 20 взаимодействуют с фигурными пазами 17 и 18 копира как при рабочем, так и при холостом ходах.

Для исключения упругой деформации коромысла 6 передаточного механизма и повышения точности работы манипулятора палец 7 можно закрепить непосредственно на кулачке 9. В этом случае расстояние между центрами пальца 7 и оси 8 будет соответствовать длине коромысла 6.

Манипулятор для передачи изделий работает следующим образом.

При работе привода вращение кривошипа 4 передаточного механизма 1 преобразуется посредством промежуточных звеньев в сложное движение выходных звеньев 11 и 12 с губками для захвата изделий. Выходные звенья совершают поступательное движение вместе с толкателем 10 и возвратно-поворотное движение относительно толкателя с выстоями определенной продолжительности.

На границах прямого и обратного ходов выходные звенья занимают положение, при котором губки оказываются разжатыми. Это обеспечивается в результате взаимодействия роликов 19 и 20 выходных звеньев с рабочими профилями фигурных пазов 17 и 18 копира 13. В позиции «схват изделия» в разжатые губки подается объект манипулирования. В момент начала рабочего хода ролики 19 и 20, взаимодействуя с фигурными пазами 17 и 18, обеспечивают такое положение выходных звеньев 11 и 12, при котором губки сжимаются. При рабочем ходе губки контактируют с изделием по большей части его периметра, надежно удерживая изделие, переносимое из одной позиции в другую.

В интервалах прямого и обратного ходов палец 15, несущий выходные звенья с губками, перемещается по прямолинейной траектории движения толкателя 10.

В позиции «выдача изделия» губки разжимаются, перестают удерживать изделие и последнее выводится из манипулятора. При обратном ходе (без изделия) губки также занимают сжатое положение, поскольку ролики выходных звеньев взаимодействуют с теми же фигурными пазами, что и при рабочем ходе.

Последующие рабочие циклы манипулятора повторяются аналогичным образом.

1. Манипулятор для передачи изделий, содержащий комбинированный механизм, выполненный в виде передаточного механизма с выходным звеном, исполнительного механизма с ведущим и выходными звеньями с губками для захвата изделий, ведущее звено которого жестко и соосно связано с выходным звеном передаточного механизма, привод и стойку, отличающийся тем, что исполнительный механизм выполнен в виде кулачково-рычажного многозвенника с ведущим звеном в виде качающегося кулачка, с рабочим профилем которого сопряжено промежуточное звено-толкатель, с последним кинематически связаны выходные звенья с губками для захвата изделий, при этом рабочий профиль кулачка выполнен в виде Архимедовой спирали.

2. Манипулятор по п.1, отличающийся тем, что передаточный механизм выполнен в виде четырехшарнирного механизма, включающего шарнирно связанные кривошип, шатун, выходное звено в виде коромысла и стойку, при этом длины звеньев механизма соответствуют зависимости

1+λ2 1=λ2 2+λ3 2,

где λ1 - относительная длина кривошипа, λ1=r/d;

λ2 - относительная длина шатуна, λ2=l/d;

λ3 - относительная длина коромысла, λ3=b/d;

r, l, b - длина соответственно кривошипа, шатуна, коромысла;

d - длина стойки - расстояние между центрами вращения кривошипа и качания коромысла.

3. Манипулятор по п.1, отличающийся тем, что кинематическая связь выходных звеньев исполнительного механизма с толкателем содержит палец, жестко закрепленный на свободном конце толкателя, а сопряжение толкателя с рабочим профилем кулачка содержит ролик, смонтированный на другом конце толкателя.

4. Манипулятор по п.1 или 3, отличающийся тем, что толкатель исполнительного механизма смонтирован в неподвижных направляющих, при этом линия хода толкателя совпадает с центром качания кулачка.

5. Манипулятор по п.2, отличающийся тем, что полный угол качания коромысла соответствует зависимости

β=2arcsin(λ1/λ3),

где β - полный угол качания коромысла.