Устройство для литья под давлением и способ получения пластмассовых объектов

Иллюстрации

Показать всеУстройство для литья под давлением пластмассовых заготовок и способ, предусматривающий использование пресс-формы для литья под давлением. Устройство содержит множество гнезд для впрыска полимерного материала, причем устройство содержит консоль, предназначенную для извлечения заготовок из пресс-формы и оборудованную гильотинообразными захватными элементами, которая движется между существующим пространством, образуемым между половинами пресс-формы, когда они находятся в открытом положении, для захвата заготовок, и внешним положением. Также имеется охлаждающая турель с поверхностями, вмещающими группу стаканов для кондиционирования заготовок, которая осуществляет поворотное движение вокруг горизонтальной оси и вертикальное поступательное движение между верхним положением под экстракционной консолью для приема заготовок и нижним положением, соответствующим экстракционному столу для заготовок. На экстракционном столе образованы продольные прорези с сужениями, имеющими форму зубьев, предназначенными для захвата заготовок под кольцом и для извлечения их из стаканов. Способ литья под давлением из полимерного материала при использовании устройства предусматривает: а) впрыск полимерного расплавленного материала в пресс-форму, состоящую из двух половин, пригодных для ограничения в их закрытом положении группы гнезд для впрыска материала, б) отверждение объектов в пресс-форме до заданной степени затвердения, изменяющий цикл впрыска, в) открывание половин пресс-формы, г) введение экстракционной консоли в пространство между половинами пресс-формы, д) извлечение объектов из пресс-формы при использовании экстракционной консоли, е) транспортировку объектов в положение вне половин пресс-формы, ж) освобождение объектов в стаканы охлаждающей турели, предусмотренной с множеством кондиционирующих стаканов для объектов, причем стаканы распределены на двух сторонах, расположенных друг против друга, з) охлаждение объектов до тех пор, пока они не достигнут заданной температуры, и) поворот турели вокруг, по существу, горизонтальной оси и вертикальное перемещение ее по направлению к нижнему положению, к) извлечение объектов из стаканов посредством захватных элементов, расположенных на экстракционном столе. Технический результат, который достигается при использовании способа и устройства по изобретениям заключается в обеспечении высокой производительности производства и экономичности производства за счет изготовления простого и надежного устройства. 2 н. и 9 з.п. ф-лы, 39 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ НАСТОЯЩЕЕ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству для литья под давлением пластмассовых объектов, в частности к установкам для одновременного литья под давлением различных пластмассовых изделий, например "заготовок" или черновых форм для последующего раздува с целью преобразования в емкости, в частности в пластмассовые бутылки или банки. Настоящее изобретение также относится к соответствующему способу литьевого формования.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Для производства емкостей, в частности, для пищевых продуктов и для жидкостей в практике в течение некоторого времени находят использование полимерные материалы, и в частности полиэтилентерефталат (PET). Такие емкости, хотя и являются емкостями разных типов, в этой заявке будут описаны, в общем, как бутылки, которые на самом деле представляют собой емкости, находящие наибольшее применение.

Существует два основных типа технологического процесса производства пластмассовых бутылок, причем в обоих случаях получают промежуточный продукт, так называемую заготовку или черновую форму. Первый тип технологического процесса называют одноэтапным технологическим процессом, а соответствующие машины для литьевого формования и раздува для его реализации представляют собой одноэтапную установку, поскольку они предназначены для выполнения непрерывного и автоматического технологического процесса преобразования полимерного материала, начиная с гранулированного состояния, в конечные емкости, готовые для использования.

Второй тип технологического процесса, по существу, аналогичен первому, но отличается тем, что после формования заготовок литьем под давлением, последние охлаждают до заданной температуры и хранят на промежуточном складе, где они охлаждаются до комнатной температуры. После этого осуществляют технологическую операцию раздува и в этом случае, прежде всего, необходимо подвергнуть заготовки нагреву, чтобы сделать их достаточно пластичными для выполнения раздува.

Первый этап технологического процесса получения емкости, который состоит из получения заготовок литьем под давлением, осуществляют при использовании пресс-форм, предусмотренных с группой гнезд для впрыска, в которые впрыскивают смолу в расплавленном состоянии и которые остаются закрытыми в течение заданного времени, достаточного для охлаждения и последующего отверждения заготовок, обеспечивая им возможность транспортировки без риска их деформации. Так как в течение таких этапов охлаждения и отверждения заготовок пресс-форма поддерживается закрытой и, следовательно, занятой, то чем продолжительнее этап охлаждения в пресс-форме, тем более продолжительным является технологический процесс формования. На самом деле пресс-форма может быть использована для следующего цикла только после освобождения от заготовок.

Необходимо иметь в виду, что полный этап литья под давлением состоит из закрытия половин пресс-формы, впрыскивания жидкой смолы в гнезда, охлаждения указанной смолы и отверждения соответствующих заготовок для обеспечения возможности их транспортировки, открывание половин пресс-формы и извлечение заготовок. Этот этап, который непосредственно влияет на производительность установки, занятой в производстве емкостей, имеет большую продолжительность, чем все другие последующие рабочие этапы установки, и, однако, является трудным для сокращения, поэтому особенно важно найти способ уменьшения периода охлаждения в пресс-форме, чтобы, по существу, обеспечить возможность охлаждения заготовок после их извлечения из пресс-формы.

С увеличением производительности установок, занятых в производстве бутылок и других типов пластмассовых емкостей, возникает даже более сильная потребность в получении машин для литья под давлением, как для одноэтапного, так и двухэтапного производства, в которых пресс-формы вовлечены в технологические операции впрыска и охлаждения в течение как можно меньшего времени.

В установках для производства изделий литьем под давлением и раздувом, соответствующих известному уровню техники, пытаются достигнуть этого, обеспечивая извлечение заготовок как можно быстрее после технологического процесса впрыска и заставляя их охлаждаться в специальных охлаждающих плитах, предусмотренных со стаканами. Существуют хорошо известные охлаждающие плиты, которые обеспечивают средства для принудительного охлаждения заготовок при циркуляции охлаждающих текучих сред.

На охлаждающей плите предусмотрено определенное число стаканов, которые, в общем, имеют форму, комплементарную внешней форме заготовок, и в которых стаканы удерживаются по месту и охлаждаются с помощью системы рециркуляции охлаждающей жидкости. Преимущество использования таких стаканов заключается в том, что почти исключается деформация конструкции заготовки в течение охлаждения полимерного материала.

Другим средством, используемым даже для дополнительного ускорения цикла литья под давлением в известных установках для получения изделий литьем под давлением и раздувом, является обеспечение на охлаждающей плите охлаждающих стаканов кратных чисел, например кратных двум или трем, сверх числа гнезд для литья под давлением, имеющихся в пресс-форме для литья под давлением. В этом случае, в то время как в пресс-форме имеет место впрыск определенного цикла заготовок, заготовки из предшествующих циклов, уже извлеченные и удерживаемые в стаканах охлаждающей плиты, подвергаются технологическому процессу охлаждения. Таким образом, благодаря выбору адекватного числа стаканов, этап охлаждения может быть сделан длящимся приблизительно в два или три раза более, чем необходимое время впрыска в пресс-форме. Установка для литья под давлением типа, на который была сделана ссылка выше, описана в патентной заявке IT-PN2000A000006.

Эта установка несколько сложна для производства и управления. Кроме того, она содержит большое число элементов, что удорожает конструкцию и техническое обслуживание.

СУЩНОСТЬ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является получение, в общем, устройства для литья под давлением заготовок для емкостей, которое не имеет недостатков, описанных выше, получение простого и надежного устройства, которое может обеспечивать высокую производительность производства и которое экономично для производства, управления и технического обслуживания.

Другой задачей настоящего изобретения является обеспечение способа литья под давлением емкостей, в частности бутылок, из полимерного материала, приспособленного для высокопроизводительных линий бутылочного производства, который прост для осуществления.

Эти задачи настоящего изобретения решены в соответствии с первым аспектом настоящего изобретения при использовании устройства для литья под давлением объектов из полимерных материалов, которое имеет пресс-форму для литья под давлением, содержащую две половины пресс-формы, предназначенные для ограничения в закрытом положении группы гнезд для впрыска полимерного материала для формования указанных объектов, в которой указанные половины пресс-формы имеют возможность поступательного движения возвратно-поступательного разведения и сведения, ограничивающего закрытое положение и открытое положение, консоль, предназначенную для извлечения указанных объектов из пресс-формы, предусмотренную с реверсивными захватными элементами для указанных объектов и с поступательным перемещением между первым положением введения в пространство между указанными половинами пресс-формы, когда они находятся в их открытом положении, и вторым положением вне половин пресс-формы, охлаждающую турель, предусмотренную с двумя сторонами, расположенными друг против друга, причем каждая сторона содержит множество стаканов для кондиционирования указанных объектов и предназначена для удерживания этих объектов, при этом турель поддерживается с помощью средств, которые обеспечивают ей возможность выполнять первое поворотное движение вокруг, по существу, горизонтальной оси и второе вертикальное поступательное движение между первым верхним положением под экстракционной консолью и вторым нижним положением, где это устройство содержит экстракционный стол для объектов, который снабжен захватными элементами для извлечения объектов из стаканов турели, и которые расположены ниже вышеупомянутого второго нижнего положения турели.

В соответствии с другим аспектом настоящего изобретения вышеупомянутые задачи решают путем использования способа литья под давлением, который имеет элементы пункта 6 формулы изобретения.

Предпочтительные альтернативные варианты осуществления настоящего изобретения описаны в зависимых пунктах формулы изобретения. Дополнительные задачи и преимущества настоящего изобретения станут более очевидными из следующего подробного описания, сделанного со ссылкой на предпочтительные варианты осуществления, но которые абсолютно не исключают возможных других альтернативных вариантов осуществления и усовершенствований.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

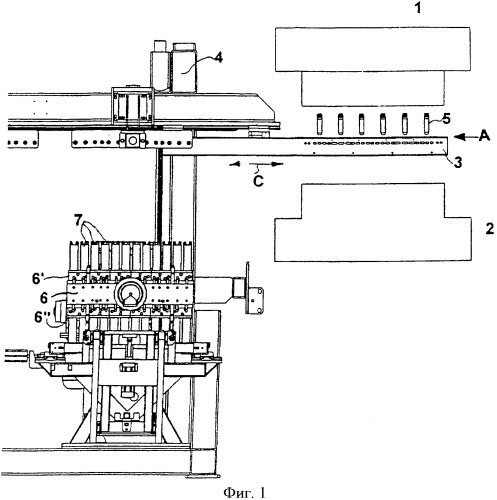

Фиг.1 - вид сбоку установки, соответствующей настоящему изобретению, в первой рабочей стадии;

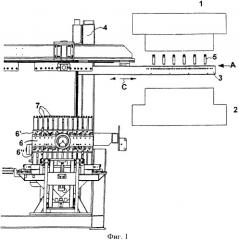

Фиг.2 - вид сбоку в направлении стрелки А установки, иллюстрируемой на фиг.1;

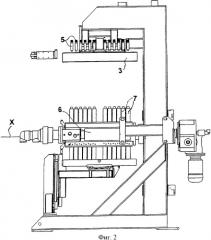

Фиг.3 - вид сбоку установки, иллюстрируемой на фиг.1, во второй рабочей стадии;

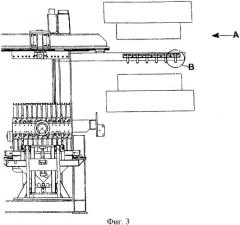

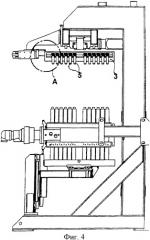

Фиг.4 - вид сбоку в направлении стрелки А установки, иллюстрируемой на фиг.3;

Фиг.5 - вид сбоку установки, иллюстрируемой на фиг.1, в третьей рабочей стадии;

Фиг.6 - вид сбоку установки, иллюстрируемой на фиг.1, в четвертой рабочей стадии;

Фиг.7 - вид сбоку установки, иллюстрируемой на фиг.1, в пятой рабочей стадии;

Фиг.8 - вид сбоку установки, иллюстрируемой на фиг.1, в шестой рабочей стадии;

Фиг.8а - увеличенная деталь фиг.8;

Фиг.9 - вид сбоку установки, иллюстрируемой на фиг.1, в седьмой рабочей стадии;

Фиг.9а - увеличенная деталь фиг.9;

Фиг.10 - вид сбоку установки, иллюстрируемой на фиг.1, в восьмой рабочей стадии;

Фиг.10а -увеличенная деталь фиг.10;

Фиг.11 - контурный вид сбоку установки, иллюстрируемой на фиг.1, в девятой рабочей стадии;

Фиг.11а - увеличенная деталь фиг.11;

Фиг.12 - вид сбоку установки, иллюстрируемой на фиг.1, в десятой рабочей стадии;

Фиг.13 - увеличенное трехмерное изображение детали установки, соответствующей настоящему изобретению;

Фиг.13а - увеличенная деталь фиг.13;

Фиг.14 - увеличенное трехмерное изображение детали установки, соответствующей настоящему изобретению;

Фиг.15a-15d - виды и сечения другой увеличенной детали установки, соответствующей настоящему изобретению;

Фиг.16a-16d - виды и сечения другой увеличенной детали установки, соответствующей настоящему изобретению;

Фиг.17-20 - виды сверху схемы функционирования части, иллюстрируемой на фиг.16, в четырех различных рабочих стадиях;

Фиг.21 - вид сбоку увеличенной детали установки, соответствующей

настоящему изобретению;

Фиг.22 - вид сверху детали, иллюстрируемой на фиг.21;

Фиг.23-25 - соответствующие виды в сечении, соответствующие

различным ортогональным проекциям детали, иллюстрируемой на фиг.21.

ПОДРОБНОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением и, в частности, со ссылкой на приведенные чертежи устройство для литья под давлением, предназначенное для литья заготовок, соответствующее настоящему изобретению, состоит из пресс-формы известного типа для литья под давлением, состоящей, в свою очередь, из двух половин 1, 2 пресс-формы, приводимых в действие прессом, которые в закрытом положении пресс-формы ограничивают группу гнезд для литья под давлением, не иллюстрируемых детально на приведенных чертежах. Устройство обеспечивает несущую конструкцию 4, которая поддерживает элемент улавливания и передачи, который представляет собой экстракционную консоль 3, предусмотренную с поступательным движением в направлении стрелки С, для побуждения ее вхождения в пространство, освобождаемое между двумя половинами 1, 2 пресс-формы в конце цикла впрыска. Экстракционная консоль 3 способна принимать заготовки 5, которые освобождаются известным образом из верхней половины пресс-формы, благодаря действию гильотинообразного механизма, подробно не иллюстрируемого на приведенных чертежах. Эта технологическая операция осуществляется во время движения ввода экстракционной консоли 3 в пространство, оставленное свободным между половинами 1, 2 пресс-формы, следуя которому заготовки 5 после технологической операции впрыска извлекаются из области вокруг пресс-формы и принимаются в специальные гнезда. Функция этих гнезд заключается в перехвате заготовок 5, освобождаемых из половины 1 пресс-формы при использовании соответствующих захватных элементов, расположенных выше консоли 3, разрешении им падать под действием силы тяжести и улавливаться при позиционировании их в вертикальном направлении, то есть горлышками вверх. После чего они перегружаются в положение выше вращающейся турели 6 и, наконец, им разрешается падать, опять же под действием силы тяжести, в соответствующие стаканы 7.

Гильотинообразная захватная система, содержащаяся в экстракционной консоли 3, обеспечивает возможность поддерживания заготовок во время движения передачи из пространства между половинами пресс-формы в зону введения в охлаждающей турели 6 и для освобождения их простой технологической операцией активации. Экстракционная консоль 3 оборудована гнездами для заготовок, расположенными (распределенными) рядами и отстоящими друг от друга так, чтобы точно соответствовать заданному положению охлаждающих стаканов 7 турели 6. Таким образом, каждый ряд гнезд консоли 3 способен позиционироваться над соответствующим рядом стаканов 7 во вращающейся турели 6. Это позволяет консоли 3 вновь заполнять в последующих циклах все стаканы, расположенные на сторонах вращающейся турели 6, выгружая время от времени последовательный груз из заготовок 5 на другую группу стаканов 7, причем консоль 3 просто движется и останавливается в соответствующем положении так, чтобы геометрия распределения гнезд точно согласовывалась с последовательными геометриями 6', 6'' вращающейся турели. Стопорное устройство консоли 3 состоит из двух пластин: верхней центрирующей пластины 40 горлышек, которая предусмотрена с заданным числом отверстий, диаметр которых немного больше диаметра горлышка заготовки, и второй подвижной нижней пластины 41, расположенной в соответствующем гильотинообразном устройстве и имеющей щелевые апертуры, ширина которых меньше диаметра горлышка, заканчивающегося отверстием, диаметр которого больше, чем у горлышка заготовки. Вторая пластина 41 селективно скользит против первой верхней пластины. Каждая из щелевых апертур состоит из первой части, сечение которой обеспечивает возможность прохождения корпуса заготовки, но не горлышка, и второй части, сечение которой обеспечивает возможность прохождения всей заготовки, то есть равномерного кольца большего диаметра, расположенного на основании резьбового горлышка.

Для облегчения перехвата и центрирования падающих заготовок верхняя часть отверстий в верхней пластине 40 предпочтительно имеет раструб по направлению к верхней части в форме усеченного конуса.

Что касается вращающейся турели 6, то ее функцией является уменьшение температуры заготовок, которые выходят из пресса для литья под давлением. Это достигается благодаря корпусу в форме параллелепипеда, на котором расположены две противоположные стороны 6' и 6'', на каждой из которых зафиксировано равное число охлаждающих стаканов 7. Хотя это описание относится к альтернативному варианту осуществления, в котором турель предусмотрена со стаканами на двух противоположных сторонах, можно предложить альтернативные варианты осуществления, соответствующие настоящему изобретению, в которых стаканы размещены только на одной стороне или на числе сторон, которое больше двух, например три или четыре. В этом случае форма сечения турели будет соответствовать форме соответствующей геометрической фигуры. Эти решения могут оказаться предпочтительными для других производительностей в час пресс-формы или других размеров заготовок.

Каждая заготовка удерживается индивидуально в соответствующем стакане 7 и эти стаканы выбраны в соответствии с получаемой заготовкой, поскольку они совершенно согласуются с внешним профилем заготовки. Предпочтительный вариант осуществления стаканов 7, соответствующих настоящему изобретению, детально показан, в частности, на фиг.14 и фиг.15.

В стакане предпочтительно, но не обязательно, предусматриваются средства для поперечной локализации заготовок 5 в соответствующих стаканах, например локализующие поверхности или направляющие 10', 10'' кольца, окружающего резьбовую часть горлышка, так называемого кольца 9. Эти направляющие предназначены для ограничения и/или уменьшения свободного контакта при радиальных движениях открытого конца заготовок 5 вследствие термических деформаций, например, деформаций, происходящих из предшествующих перемещений. Направляющие 10', 10'' установлены симметрично относительно меридиональной плоскости стакана и проходят в продольном направлении в самом стакане. Без отклонения от объема настоящего изобретения направляющие могут быть также получены в одной части, которая окружает открытый конец заготовки с достаточным углом охвата, или числом большим, чем два.

Направляющие 10', 10'' установлены так, чтобы ограничивать на внутренней стороне стаканов поверхности поперечной поддержки, против которых открытый конец заготовок 5 может поддерживаться в поперечном направлении, то есть в радиальном направлении, с учетом его деформации.

Очевидно, специалист, квалифицированный в этой области техники, определит форму внутренней полости и поверхностей поперечной поддержки из геометрии заготовки или он определит их так, чтобы согласовать их друг с другом. Опорная поверхность (опорные поверхности) установлена (установлены) и имеет такие размеры, чтобы между ней (или ними) и опорной секцией заготовки, выбранной для контактного взаимодействия, имелся, по меньшей мере, минимальный радиальный зазор или даже максимальное взаимовлияние заданного значения.

В альтернативном варианте осуществления внутренняя контактная поверхность (внутренние контактные поверхности) направляющих может быть частью расширяющейся поверхности или поверхности усеченного конуса, которая открыта по направлению к внешней стороне стакана, принимая во внимание тепловое уменьшение диаметра, например, кольца 9 или другой контактной зоны открытого конца.

Входная поверхность направляющих может иметь достаточное расширение, которое открывается по направлению к внешней стороне так, чтобы способствовать требуемому движению заготовок, которые вставляются в стаканы.

Вышеупомянутые устройства также предусмотрены для выпрямления заготовок 5, уже деформированных теплом предшествующей автоматической транспортировки, например, путем передачи их из пресс-формы для литья под давлением в охлаждающие стаканы.

Во втором типе предпочтительного варианта осуществления локализующие поверхности (направляющие) 10' и 10'' подвергнуты механической обработке посредством внешней втулки 44 вместо внутреннего корпуса 45. Этот второй вариант осуществления является более простым для получения и может быть выполнен на существующем внутреннем корпусе и без удлиненных локализующих поверхностей 10' и 10''; кроме того, он может просто создавать измененный формат заготовок, в том смысле, что изменение внутреннего корпуса 45 внешней втулки 44 может вмещать заготовки с кольцами 9 разных диаметров.

В соответствии с внешней поверхностью 31 стакана две направляющие 10' и 10'' разрезаны в поперечном направлении вдоль двух аксиальных и параллельных плоскостей так, чтобы образовывать два пространства прохода 42, 43 на сторонах направляющих 10' и 10''. После введения заготовки 5 эти пространства прохода ограничивают расстояние Н между торцевыми поверхностями 31 стакана и кольца 9 заготовки.

В альтернативном варианте средства для локализации заготовок 5 в соответствующих стаканах могут быть получены с помощью системы для всасывания воздуха в области между основанием стаканов и верхней частью заготовки через канал 8 или посредством комбинации этих двух систем. Это обеспечивает возможность турели 6 выполнять вращение, посредством которого при позиционировании одной из сторон 6', 6'' в перевернутом положении (верхней стороной вниз), заготовки 5, расположенные в стаканах этой стороны, не выпадают из стаканов 7, поскольку они подвергаются воздействию силы тяжести или центробежной силы вследствие вращения турели. Вращение турели 6 вокруг горизонтальной оси X, перпендикулярной направлению С, позволяет двум противоположным поверхностям 6' и 6'' поочередно изменять положение каждой стороны, размещая их по очереди вверху или внизу, обращая удобно геометрии пустых стаканов 7 к заготовкам, транспортируемым экстракционной консолью 3. В предпочтительных альтернативных вариантах осуществления настоящего изобретения представляется возможность идентификации других пространственных положений для оси Х турели, которые не находятся в одной плоскости с направлением С.

Охлаждение получают известным способом, например посредством циркуляции воды, имеющей низкую температуру, вокруг каждого стакана по каналам 11, 12. Стаканы могут также использоваться известным способом в более общей функции для кондиционирования заготовок. Каждая из более широких сторон турели 6 предусмотрена с множеством стаканов 7, расположенных таким образом и в таком числе, чтобы они могли быть собраны в соответствии с группой отдельных геометрий распределения, геометрически идентичной, которая может быть одновременно размещена на одной стороне. Каждая из поверхностей покрыта серией аналогичных групп 13, показанной увеличенной на фиг.13, 14, 21 и 22, например, в форме прямоугольных и квадратных пластин, на которых могут быть закреплены соответствующие стаканы 7 посредством введения соответственно профилированной концевой секции 15 в отверстие комплементарной формы, полученное механической обработкой на пластине 14.

Ряды стаканов 7, на которых основаны геометрии, предпочтительно расположены параллельно друг другу, хотя могут быть использованы другие расположения и, кроме того, вся площадь сторон турели 6 занята пластинами 14, расположенными бок о бок, и соответствующими стаканами 7.

Пластины 14 расположены одна вдоль другой в необходимом числе для удовлетворения планируемых потребностей относительно размеров охлаждающей турели 6, принимая во внимание размер стаканов, который связан с диаметром заготовок. На самом деле, чем больше заготовки, тем более ограничено число стаканов, которые позиционируются на каждой стороне 6', 6''. Размеры пластин 14 основаны на числе и/или диаметре стаканов 7, которые должны быть размещены, причем предпочтительно иметь модульность элементов вращающейся турели 6. В этом случае замена стаканов 7, при возникновении необходимости изменения их для производства серии пластмассовых емкостей разных размеров, оказывается намного быстрее и проще. Кроме того, себестоимость турели 6 намного меньше по сравнению с себестоимостью турелей, соответствующих известному уровню техники.

Дополнительным преимуществом конструкции, предусматриваемой настоящим изобретением, является то, что пластины 14 составляют, главным образом, элемент связи и механической опоры между стаканами 7 и ведут к получению более простой конструкции, которая не пересекается контурами для воды, воздуха или для создания вакуума.

Пластины 14 поддерживаются на одном из их концов посредством штанги 18 в форме параллелепипеда, которая помимо поддерживания пластин 14 собирает каналы, необходимые для работы стаканов 7 для выполнения функций предполагаемого кондиционирования заготовок. Она, по существу, состоит из каналов и коллекторов 30, 31 для подачи и отвода охлаждающей жидкости и каналов для воздуха пневматической системы для всасывания заготовок в стаканы и факультативно в альтернативных вариантах осуществления настоящего изобретения для вдувания воздуха, который содействует извлечению заготовок из стаканов благодаря одновременному приведению в действие внешнего механического экстракционного средства, описываемого в этой заявке позднее. Если представляется необходимым, то в штангу 18 могут быть введены другие функции. С целью облегчения операций замены пластин 14 при изменении размеров стаканов на штанге 18 могут быть предусмотрены отверстия 34, 35 помимо фактически требуемого числа, сделанные в соответствующих положениях, соответствующие различным конфигурациям пластин 14. При размещении пластин 14 для конкретного размера стаканов некоторые из отверстий 34, 35 располагают так, чтобы сообщаться с каналами, используемыми для рабочих жидкостей, тогда как другие отверстия блокируют при использовании заглушек, не показанных на приведенных чертежах, поскольку в них нет необходимости. В случае замены пластин 14 для размещения стаканов 7 других размеров на турели 6 отверстия, которые использовали в прежнем случае, блокируют, а те отверстия 34, 35, которые в предшествующем случае были блокированы, сообщают с гидравлическими каналами, которые обслуживают стаканы. Таким образом, это решение обеспечивает возможность использования одной штанги 18 для очень широкого диапазона размеров стаканов.

Пластины 14 поддерживаются на других их концах посредством другой штанги 19, причем ее форма, по существу, является формой параллелепипеда. При необходимости эта штанга 19 также может вмещать служебные детали турели в дополнительных альтернативных вариантах осуществления настоящего изобретения. Штанга 18 также действует как конструктивная связь с опорным элементом 33 всей турели и также контролирует вращение вдоль оси Х и вертикальные поступательные движения. При необходимости эти пластины могут быть дополнены пластинами подобной формы, соединенными вместе, например, по причинам жесткости или особенности конструкции.

Как результат, турель 6 является очень легкой, поскольку отсутствуют детали, занимающие ее центральную область, которая остается пустой. Ее конструкция является результатом упрощения и имеет модульную конфигурацию, что упрощает и ускоряет замену групп 13 стаканов, тогда как в установках известного типа вращающуюся турель 6 приходится заменять во всей ее полноте при необходимости замены охлаждающих стаканов по какой-либо причине.

В соответствующем настоящему изобретению устройстве для литья под давлением заготовок обеспечивается также средство для управления и регулирования, не описываемое подробно, для обеспечения функционирования устройства и осуществления технологического процесса литья под давлением, причем при каждом извлечении заготовок, получаемых в положениях цикла впрыска, консоль 3 находится в местоположении, соответствующем положению селективного совмещения для стаканов для размещения на внешних сторонах 6' и 6'' турели 6. Таким образом, заготовки освобождаются из консоли 3 благодаря действию гильотинообразного механизма и падают под действием силы тяжести в стаканы 7 внешней стороны 6' или 6''.

Вращающаяся турель 6 предусмотрена с электродвигателями известного типа, которые активируют вращение и подробно не иллюстрируются на приведенных чертежах.

Вращающаяся турель 6 имеет возможность подъема и/или опускания, по существу, вертикально и регулируемым образом: внешние стороны турели, которые должны принимать заготовки 5, должны быть как можно ближе к соответствующим гнездам консоли 3 для того, чтобы гарантировать точное центрирование и введение заготовок 5. Расстояние вниз от консоли 3 до турели 6 позволяет свободное вращение без задевания консоли 3, стоящей выше, или также просто с заготовками 5, выступающими в направлении вниз.

Устройство для литья под давлением, соответствующее настоящему изобретению, содержит экстракционное средство, способное селективно освобождать заготовки 5, вставленные в стаканы 7, в тот момент, когда охлаждение достигло заданной температуры. В общем, это температура, при которой пластмасса имеет структурное отверждение, то есть можно перегружать заготовки дальше на следующую стадию процесса производства, однако эту температуру выбирают должным образом, принимая во внимание особенности процесса производства.

Эти средства освобождения подробно иллюстрируются со ссылкой на фиг.16-20. Они образованы несущей конструкцией 20, которая несет стол 21, поднимающийся от основания 22. Это устройство предпочтительно образовано с системой безопасности в случае аварийной ситуации или отказа электродвигателя, например, всякий раз, когда турель не останавливается на соответствующей (должной) высоте и побуждается двигаться вниз. Стол 21 поддерживает на своей верхней стороне пластину 23, предусмотренную с серией продольных прорезей 26, расположенных параллельно одна против другой, и, по существу, занимающих полезную поверхность пластины 23. Пластина оборудована соответствующими средствами, например направляющими, не показанными детально на чертежах, предназначенными для ее движения в направлении, указанном стрелкой D, в обоих направлениях относительно неподвижного стола 21, прикрепленного к основанию или просто к конструкции установки для литья под давлением. Генерирование поступательного перемещения пластины 23 осуществляется посредством электродвигателя 24 или посредством другого эквивалентного пневматического, гидравлического или электрического средства, которое способно позиционировать пластину 23 в ее движении и поддерживать ее также в некотором промежуточном положении в течение времени, которое считается необходимым для осуществления экстракции (извлечения) заготовок.

Эти прорези предпочтительно являются прорезями, проходящими через пластину 23 так, чтобы позволять заготовкам, вовлеченным в экстракцию из стаканов турели, падать вниз и проходить также через стол 21, предусмотренный также с соответствующим отверстием в центральной части в соответствии с областью, в которой заготовки извлекаются из стаканов сторон 6', 6'' турели 6, давая им возможность падать на ленту конвейера или в соответствующий контейнер, не иллюстрируемые как хорошо известные устройства из предшествующего уровня техники. В соответствии с краями прорезей толщина пластины 23 выбрана такой, чтобы края прорезей в секциях или зубьях 29, 30 могли сцепляться с кольцами 9 заготовок, вставляющихся в прорези 42, 43, ограниченные между крайней стороной 31 стаканов 7 и кольцом 9. Экстракционные зубья 29, 30 могут быть выполнены на пластине 23, также на штангах 32 или подобных поддерживающих элементах, закрепленных на пластине 23 при использовании винтов 36. Без отклонения от объема настоящего изобретения также представляются возможными другие решения.

Толщина пластины 23 выбрана такой, чтобы края прорези могли сцепляться с кольцом 9 заготовки без прорезей 42, 43, выполненных на крайней стороне стаканов 7, причем в основании локализующих частей или направляющей 10', 10'' приходится иметь слишком большую высоту Н. Геометрия прорезей 26, представленных на пластине 23, которую можно видеть на виде сверху фиг.16а, более очевидна из фиг.17, которые относятся только к части пластины 23, например трети или половине, но которые, однако, оптимально иллюстрируют геометрию прорезей вдоль их длины. В иллюстрируемом варианте осуществления ссылка делается на случай, где на охлаждающей турели для каждой стороны число имеющихся стаканов в три раза больше числа охлаждаемых заготовок, которые извлекают из турели во время каждого цикла экстракции. Это также соответствует общему числу стаканов на турели, которое в шесть раз больше числа заготовок, производимых в течение каждого цикла литья под давлением пресс-формы. В этом альтернативном варианте осуществления, в частности, представлены диаграммы траекторий колец 9 заготовок 5 в положениях, в которых охлаждающая турель продвигает заготовки к экстракционной пластине 23, с апертурами, повернутыми вниз. Прорези 26 имеют вдоль их продольного удлинения группу секций 29, 30, которые обозначают сужения прорезей 26 на заданных расстояниях, которые определены также как зубья. Кроме того, они имеют группу секций 27, 28 с шириной, немного большей диаметра кольца 9 заготовок, отстоящих от меньших секций 29, 30 так, чтобы обеспечивать возможность введения заготовок в прорези 26 для секции, достаточной для расположения общей плоскости, ограниченной всеми кольцами 9 заготовок 5, когда они удерживаются в стаканах 7 стороны 6', 6'' турели 6 на таком уровне, чтобы сужения прорезей или зубья могли захватывать кольца 9, входящие в промежутки 42, 43.

В представленном примере пластина 23 для извлечения (экстракции) заготовок из стаканов 7 предусматривает экстракцию одной заготовки из каждой группы из трех заготовок в течение каждого цикла экстракции. Однако длина каждой широкой секции 27, 28 обеспечивает возможность прохождения группы из трех заготовок вместе в операции опускания турели 6 на пластину 23. Во время операции поступательного перемещения пластины 23 в направлении, указанном стрелкой D, секции, равной расстоянию между осями двух смежных заготовок, зубья 29, 30 сами помещаются в свободное пространство между кольцами 9 и торцевыми поверхностями 31 стаканов, в котором они сцепляются с кольцами 9, как показано на фиг.9а, тогда как на фиг.8а показаны зубья 29, 30 в несцепленном положении, тогда как на фиг.10а показаны зубья, сцепленные и готовые для технической операции экстракции заготовок. При подъеме турели 9, движущейся от экстракционной пластины 23, зубья 29, 30 удерживают некоторое число заготовок, то есть одну из каждых трех, представленных на стороне турели 6, тогда как другие две заготовки из каждой группы остаются в соответствующих стаканах для продолжения цикла охлаждения. Будучи полностью удаленными из соответствующих стаканов 7, заготовки падают вниз через апертуры, предусмотренные в столе 21. Пластина и в этом случае перемещается на расстояние, равное расстоянию между осями двух стаканов 7, для обеспечения возможности прохождения групп из трех заготовок в промежутки 27, 28. Затем цикл этого типа повторяется каждый раз, когда турель опускается к экстракционной пластине, и каждый раз пластина 23 перемещается в направлении, указанном стрелкой D, и на расстояние, необходимое для сцепления зубьев 29, 30 с теми из заготовок, которые завершили процесс охлаждения в стаканах. Эти этапы подробно иллюстрируются на фиг.17, где показано положение входа заготовок в экстракционную пластину 23, а на фиг.18 показано положение экстракционной пластины 23 при зажиме заготовок левого ряда по сравнению с положением, иллюстрируемым на этом чертеже, и всех отстоящих рядов из трех стаканов от первого. На фиг.19 показано в соответствии с этим положение выгрузки заготовок второго ряда после первого и отстоящих рядов из трех стаканов, а на фиг.20 показана выгрузка заготовок из третьего ряда и отстоящих рядов из трех стаканов. Для экстракции заготовок 5 из стаканов 7 также можно предусмотреть опускание пластины 23 в качестве альтернативы подъему турели 6 или также можно обеспечить комбинированное движение опускания пластины 23 и подъема турели 6. Без отклонения от объема настоящего изобретения можно обеспечить экстракционное средство со столом 21 и пластиной 23 в вертикальном или наклонном положении в соответствующей области пресс-формы, где оно, однако, может функционально взаимодействовать с турелью 6. В этом случае экстракционные движения также имеют место благодаря относительному соответствующему дистанцированию турели 6, стола 21 и пластины 23. В этом альтернативном варианте при необходимости за пластиной 23 могут быть предусмотрены направляющие средства для заготовок, которые извлекают из стаканов для облегчения их падения или их транспортировки куда-либо еще вне области пресс-формы.

Очевидно, что пластина может быть соответственно подготовлена так, чтобы действовать на группы из двух заготовок в каждом цикле экстракции из стаканов 7, соответствующих более коротким циклам охлаждения в стаканах, или на группы из