Машина с цифровым управлением для печати на тканях

Иллюстрации

Показать всеМашина с цифровым управлением для печати на тканях включает переднее и заднее подающие устройства, приводимые передаточной осью, расположенной внутри приводной панели передней и задней частей основания, для предотвращения явлений искривления и образования складок, приводящих к дефектной печати. С обеспечением эффективного печатания даже на очень тонких тканях продолговатый канал для отвода печатной краски выполнен в верхней части основания и предназначен для сбора остатков печатной краски, проходящей через запечатываемый материал, чтобы не допустить размазывание печатной краски на запечатываемом материале. По крайней мере одно всасывающее корыто во внутренней части основания предусмотрено для легкого сбора остатков печатной краски, а чтобы ускорить сушку краски, нагреватель, покрытый резиновым материалом, установлен внутри передней части основания для быстрой сушки запечатываемого материала, прошедшего над каналом для отвода печатной краски. 9 з.п. ф-лы, 7 ил.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к машине с цифровым управлением для печати на тканях, в частности к печатной машине, осуществляющей не только обычные процессы печатания на небольшом толстом запечатываемом материале (текстильные ткани или бумага), например транспаранте, рекламном материале или фотографии, но и процессы печатания на очень тонком запечатываемом материале, например текстильных тканях.

ОПИСАНИЕ ИЗВЕСТНЫХ ТЕХНИЧЕСКИХ РЕШЕНИЙ

Как правило, в обычной печатной машине, работающей по способу субтрактивного смешения цветов, цифровой контроллер посылает в головку печатной машины оцифрованные сигналы, по которым головка может подавать на запечатываемый материал нужное количество краски трех основных цветов - пурпурного, желтого и голубого - и краску черного цвета для получения различных тонов цвета. Таким образом, современная печатная машина позволяет пользователю легко задавать нужные ему цвета.

По способу субтрактивного смешения цветов головка печатной машины имеет несколько резервуаров для печатной краски, причем каждый резервуар для печатной краски содержит краску одного цвета. Для получения нового цветового тона головка подает нужное количество печатной краски из каждого резервуара. При необходимости получения нового цветового тона головка часто имеет другой резервуар для печатной краски, содержащий краску специального цвета.

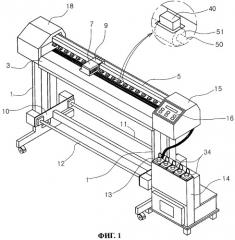

Наиболее близкое решение описано в патенте Кореи №10-0454302. Ниже со ссылками на фиг.1 и 2 приводится описание такой печатной машины с цифровым управлением, далее по тексту называемой "обычная печатная машина".

Обычная печатная машина с цифровым управлением имеет передаточную ленту 5 с рейкой, установленную в верхней части основания 3, при этом основание 3 установлено на ножках 1, которые находятся в контакте с полом. С одной стороны картридж 9 закреплен на передаточной ленте 5 таким образом, что головка 7 картриджа 9 может перемещаться вдоль передаточной ленты 5. Кроме того, передаточная ось 50 соединена с передаточным электродвигателем (не показан) внутри приводной панели 15, установленной с одной стороны внутренней верхней стороны основания 3. Кроме того, сверху основания 3 на передаточной оси 50 выступают несколько передаточных валиков 51, предназначенных для подачи запечатываемого материала 17 в направлении вверх, а прижимной валик 40, установленный сверху каждого передаточного валика 51, прижимает запечатываемый материал 17 в направлении вниз.

Кроме того, на задней стороне печатной машины с цифровым управлением установлен подающий валик 11, предназначенный для подачи запечатываемого материала 17 наверх основания 3. Когда картридж 9 совершает возвратно-поступательное движение вправо или влево поверх запечатываемого материала 17, головка 7, перемещающаяся вместе с картриджем 9, подает заданное количество краски каждого цвета из соответствующего резервуара печатной краски для осуществления процесса печати. В конце процесса запечатываемый материал наматывается на сматывающий валик 12, находящийся на стороне, противоположной подающему валику 11.

На основании 3 установлен пульт управления 16, закрытый крышкой 15. С его помощью пользователь может вводить любой нужный сигнал, печатаемый на запечатываемом материале 17.

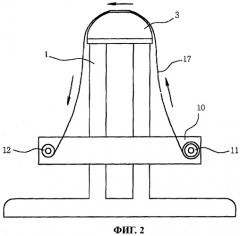

Другими словами, как показано на фиг.2, запечатываемый материал 17 расположен на подающем валике 11 сзади фиксирующей рамы 10 между ножками 11, и конец запечатываемого материала 17 проходит через верх основания 3, поддерживаемого ножками 1. Кроме того, сматывающий валик 12, на который наматывается материал 17, на который на основании 3 была нанесена печать, находится спереди фиксирующей рамы 10.

Следует, однако, отметить, что описанная выше обычная печатная машина имеет следующие недостатки. После того как запечатываемый материал 17 помещен между несколькими передаточными валиками 51 и прижимными валиками 40, передаточный валик 51 вращается и перемещает запечатываемый материал 17 на переднюю сторону основания 3. Если запечатываемый материал 17 является очень тонким (например, в случае печатания на ткани), скорость запечатываемого материала, проходящего между передаточными валиками 51 и прижимными валиками 40, отличается от скорости запечатываемого материала 17 перед передаточным валиком 51. Поэтому на части запечатываемого материала 17 часто образуются складки, и движущийся запечатываемый материал 17, на котором образовались складки, протягивается с искривлением. В результате, если запечатываемый материал 17 искривлен или имеет складки, цвета печати накладываются друг на друга, и значительная часть отпечатанной продукции получается дефектной.

Кроме того, обычная печатная машина с цифровым управлением не имеет средства подачи, которое протягивает и сматывает запечатываемый материал 17 с постоянной скоростью для поддерживания запечатываемого материала 17 ровным. Из-за этого проблема искривления или складкообразования запечатываемого материала 17 еще более усугубляется с увеличением количества дефектной отпечатанной продукции.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для устранения вышеуказанных недостатков предлагается машина с цифровым управлением для печати на тканях, содержащая переднее сматывающее устройство и заднее подающее устройство, соответственно, в передней и задней частях основания, приводимых передаточной осью, находящейся в приводной панели, в которой запечатываемый материал наматывается на сматывающий валик с постоянным натяжением, что предотвращает дефекты печатания, вызванные явлениями искривления или складкообразования, и которая в результате обеспечивает эффективное печатание на очень тонких тканях.

Кроме того, предлагается машина с цифровым управлением для печати на тканях, содержащая наверху основания продолговатый канал для отвода печатной краски, в который собираются остатки краски, прошедшей через запечатываемый материал, чтобы не допустить загрязнения запечатываемого материала краской или размазывание краски.

Кроме того, предлагается машина с цифровым управлением для печати на тканях, содержащая нагреватель, покрытый резиновым материалом, находящийся внутри передней части основания и предназначенный для быстрого высушивания запечатываемого материала, прошедшего над каналом для отвода печатной краски.

Чтобы достигнуть описанной выше цели, предлагается машина с цифровым управлением для печати на тканях, имеющая передаточную ленту с рейкой, расположенную сверху основания, которое установлено на ножках, находящихся в контакте с полом; картридж, выполненный с возможностью перемещения по передаточной ленте и имеющий головку с одной стороны; передаточную осью продолговатой формы, соединенную с передаточным электродвигателем внутри приводной панели, установленной в верхней внутренней части основания; несколько передаточных валков на передаточной оси, выступающих сверху основания и предназначенных для подачи запечатываемого материала в направлении вверх; подающее валковое средство, установленное сзади основания и предназначенное для подачи запечатываемого материала через верх основания; сматывающее валковое средство, которое сматывает запечатываемый материал с верха основания, содержащая несколько задних направляющих валковых средств сзади основания, соединенных с передаточной осью; заднее подающее устройство, имеющее заднее натяжное средство в нижней части позади ножек, выполненное с возможностью поворота с эксцентриситетом на заданный угол; задний датчик положения, установленный в заданном положении заднего натяжного средства соответственно заднему валу заднего натяжного средства, наматывающего запечатываемый материал; и подающий электродвигатель, установленный сверху на заднем натяжном средстве и предназначенный для привода оси задней бобины подающего валкового средства, соединенного с задней бобиной, которая подает запечатываемый материал при получении сигналов от заднего датчика положения; по крайней мере одно переднее направляющее валковое средство в передней части основания, соединенное с передаточной осью; и переднее сматывающее устройство, имеющее переднее натяжное средство в нижней части спереди ножек, выполненное с возможностью поворота с эксцентриситетом на заданный угол; передний датчик положения, установленный в заданном положении переднего натяжного средства соответственно переднему валу переднего натяжного средства, наматывающего запечатываемый материал; и сматывающий электродвигатель, установленный сверху на переднем натяжном средстве и предназначенный для привода оси передней бобины сматывающего валкового средства, соединенного с передней бобиной, которая сматывает запечатываемый материал при получении сигналов от переднего датчика положения.

Кроме того, переднее натяжное средство, установленное спереди внизу ножек, содержит передние зажимные приспособления, обращенные друг к другу, спереди обеих ножек; переднюю ось вращения, установленную между двумя передними планками заданной длины со смещением от их центра и проходящую через эти планки, причем оба конца передней оси вращения соединены с передними зажимными приспособлениями; и передний вал, соответствующий запечатываемому материалу, расположенный между двумя передними планками на заданном расстоянии от передней оси вращения.

Кроме того, заднее натяжное средство, установленное сзади внизу ножек, содержит задние зажимные приспособления, обращенные друг к другу, сзади обеих ножек; заднюю ось вращения, установленную между двумя задними планками заданной длины со смещением от их центра и проходящую через эти планки, причем оба конца задней оси вращения соединены с задними зажимными приспособлениями; и задний вал, соответствующий запечатываемому материалу, расположенный между двумя задними планками на заданном расстоянии от задней оси вращения.

Кроме того, переднее направляющее валковое средство содержит также несколько передних валиков, соединенных с передаточной лентой передаточной оси и, по крайней мере, одной передней натяжной осью.

Кроме того, заднее направляющее валковое средство содержит также несколько задних валиков, соединенных с передаточной лентой передаточной оси и, по крайней мере, одной задней натяжной осью.

Кроме того, диаметр переднего валика переднего направляющего валкового средства, соединенного непосредственно с передаточной осью, несколько больше диаметра заднего валика переднего направляющего валкового средства.

Кроме того, машина с цифровым управлением для печати на тканях содержит также канал продолговатой формы для отвода печатной краски, выполненный в верхней части основания и предназначенный для сбора остатков печатной краски, проходящей через запечатываемый материал.

Кроме того, машина с цифровым управлением для печати на тканях также содержит нагреватель, покрытый резиновым материалом, находящийся внутри основания и предназначенный для быстрой сушки запечатываемого материала.

Кроме того, машина с цифровым управлением для печати на тканях по п.1 содержит также несколько передних регулировочных отверстий, выполненных в двух передних планках, и переднюю ось регулирования натяжения, вставленную в одно из нескольких передних регулировочных отверстий для уравновешивания веса переднего вала и, в итоге, для регулировки силы натяжения, создаваемого передним валом.

Кроме того, машина с цифровым управлением для печати на тканях по п.1 дополнительно содержит несколько задних регулировочных отверстий, выполненных в двух задних планках, и заднюю ось регулирования натяжения, вставленную в одно из нескольких задних регулировочных отверстий для уравновешивания веса заднего вала и, в итоге, для регулировки силы натяжения, создаваемого задним валом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для более полного понимания настоящего изобретения и обеспечиваемых им преимуществ в приведенном ниже описании делаются ссылки на прилагаемые чертежи, на которых одни и те же детали обозначены одинаковыми позициями и на которых:

фиг.1 представляет собой вид в перспективе обычной печатной машины;

фиг.2 представляет собой схему передачи запечатываемого материала на печатной машине, показанной на фиг.1;

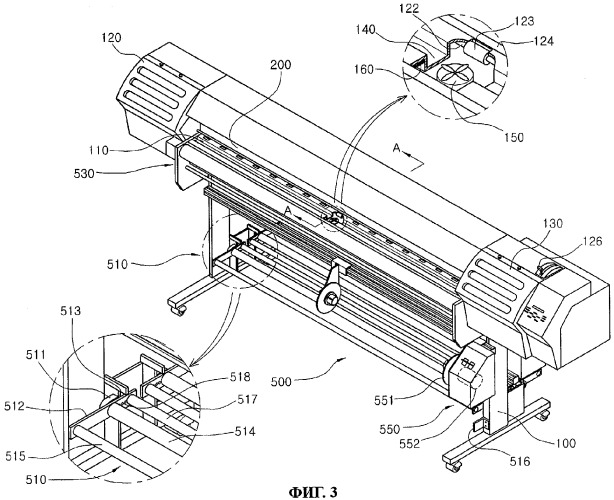

фиг.3 представляет собой вид в перспективе передней части предлагаемой машины с цифровым управлением для печати на тканях;

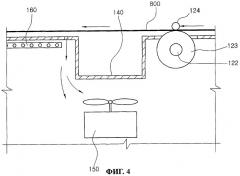

фиг.4 представляет собой вид основной детали предлагаемой машины с цифровым управлением для печати на тканях в разрезе по линии А-А;

фиг.5 представляет собой вид в перспективе задней части предлагаемой машины с цифровым управлением для печати на тканях;

фиг.6 представляет собой вид в перспективе основной детали направляющего валкового средства по данному изобретению.

На фиг.7 приведена схема, показывающая стадии печатания запечатываемого материала по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Ниже приводится подробное описание предпочтительных вариантов осуществления настоящего изобретения, пример которых иллюстрируется на прилагаемых чертежах.

Фиг.3 представляет собой вид в перспективе передней части предлагаемой большой печатной машины, а фиг.5 представляет собой вид в перспективе задней части предлагаемой большой печатной машины.

Машина с цифровым управлением для печати на тканях имеет передаточную ленту 200 с рейкой, установленную в верхней части основания 110, установленного на ножках 100, которые находятся в контакте с полом. Передаточная лента 200 объединена с картриджем (не показан), который выполнен с возможностью перемещения по передаточной ленте, и к одной стороне картриджа прикреплена головка.

Как показано на фиг.6, приводная панель 120, расположенная с одной стороны сверху на основании 110, содержит передаточный электродвигатель 121 и передаточную ось 122. Передаточная ось 122 соединена с передаточным электродвигателем 121 и установлена в продольном направлении внутри основания 110. Как показано на фиг.3, передаточная ось 122 имеет несколько передаточных валиков 123, выступающих сверху основания 110. Поверх передаточного валика 123 имеется прижимной пруток 124, причем соответствующий прижимной пруток 124 имеется у каждого передаточного валика 123 для передачи запечатываемого материала в направлении вверх. Для привода прижимного прутка 124 на пульте управления 130 предусмотрена ручка 126.

Как показано на фиг.5, заднее подающее устройство 600, установленное в задней части основания 110, содержит заднее натяжное средство 610, расположенное в нижней задней части ножки 100 и выполненное с возможностью поворота с эксцентриситетом на заданный угол. Задний датчик положения 616, соответствующий заднему валу 615, наматывающему запечатываемый материал 800, установлен в заданном положении в верхней части натяжного средства 610. Подающее валковое средство 630 в верхней части заднего натяжного средства 610 содержит ось 631 бобины, соединенную с бобиной (не показана), которая наматывает запечатываемый материал 800, и подающий электродвигатель 632, приводимый в действие по сигналам заднего датчика положения 616.

Заднее натяжное средство 610 содержит задние зажимные приспособления 611, обращенные друг к другу, сзади обеих ножек 100, две задние планки 612 заданной длины, подшипник 613, ось вращения 614 и задний вал 615. Ось вращения 614 установлена между двумя задними планками 612 со смещением от их центра, один конец оси вращения 614 соединен с задним зажимным приспособлением 611, а другой конец оси вращения 614 установлен в подшипник 613. Кроме того, между двумя задними планками 612 на заданном расстоянии от оси вращения 614 установлен задний вал 615, который соответствует запечатываемому материалу 800.

Другими словами, когда запечатываемый материал 800 наматывается, заставляя заднюю планку 612 подниматься в направлении, показанном стрелкой на фиг.7, задний датчик положения 616 обнаруживает заднюю планку 612 в положении, показанном пунктирной линией на фиг.7. После этого задний датчик положения 616 получает сигнал на вращение подающего электродвигателя 632 и подает запечатываемый материал 800, находящийся на бобине, соединенной с осью 631 бобины, в направлении вперед. В результате задний вал 615 заднего натяжного средства 610 опускается в положение, показанное сплошной линией на фиг.7.

Кроме того, в двух задних планках 612 выполнены несколько регулировочных отверстий 618, и задняя ось регулирования натяжения 617, вставленная в одно из нескольких регулировочных отверстий 618, регулируется для уравновешивания веса заднего вала 615 и, в итоге, для регулирования силы натяжения заднего вала 615.

Как показано на фиг.5 и 6, заднее направляющее валковое средство 640, связанное с передаточной осью 122 и установленное в задней части основания 110, содержит первый валик 642, второй валик 643 и третий валик 644 в двух планках 641 по обе стороны основания 110, установленные рядом и с заданной разницей высоты. Кроме того, шкивы 642а и 643а первого и второго валков 642 и 643 соединены со шкивом 125 передаточной оси 122 ремнем 646. Шкивы 645а и 647а двух натяжных осей 645 и 647, установленных в планке 641, соединены ремнем 646 и обеспечивают поддерживание ремнем 646 постоянной силы натяжения.

Как уже описано выше, для привода заднего подающего устройства 600 используется существующая передаточная ось 122. Поэтому можно реализовать простую конструкцию печатной машины и уменьшить расходы на изготовление печатной машины.

Как показано на фиг.3, переднее сматывающее устройство 500, установленное в передней части основания 110, содержит переднее натяжное средство 510, установленное в нижней части спереди ножки 100 с возможностью поворота с эксцентриситетом на заданный угол. Передний датчик положения 516, соответствующий переднему валу 615, наматывающему запечатываемый материал 800, установлен в заданном положении в верхней части переднего натяжного средства 510. Сматывающее валковое средство 550 в верхней части переднего натяжного средства 510 содержит ось 551 бобины, связанную с бобиной (не показана), которая наматывает запечатываемый материал 800, и сматывающий электродвигатель 552, приводимый в действие по сигналам переднего датчика положения 516.

Переднее натяжное средство 510 содержит передние зажимные приспособления 511, обращенные друг к другу, спереди обеих ножек 100, две передние планки 512 заданной длины, подшипник 513, ось вращения 514 и передний вал 515. Ось вращения 514 установлена между двумя передними планками 512 со смещением от их центра, один конец оси вращения 514 соединен с передним зажимным приспособлением 611, а другой конец оси вращения 514 установлен в подшипник 513. Кроме того, между двумя передними планками 512 на заданном расстоянии от оси вращения 514 установлен передний вал 515, который соответствует запечатываемому материалу 800.

Кроме того, в двух передних планках 512 выполнены несколько регулировочных отверстий 518, в одно из которых устанавливается передняя ось регулирования натяжения 517 для уравновешивания веса переднего вала 515 и, в итоге, для регулирования силы натяжения переднего вала 515.

Как показано на фиг.3 и 6, переднее направляющее валковое средство 530, связанное с передаточной осью 122 и установленное спереди основания 110, содержит первый валик 532 и второй валик 533 в двух планках 531 по обе стороны основания 110, установленные рядом с заданной разницей высоты. Кроме того, шкив 532а первого валика 532 соединен со шкивом 125 передаточной оси 122 при помощи ремня 540. Другими словами, для привода переднего сматывающего устройства 500 используется существующая передаточная ось 122 без каких-либо дополнительных приводных средств. Поэтому можно не только реализовать простую конструкцию печатной машины, но и поддерживать высокую точность.

Как показано на фиг.7, за счет нагрузок, создаваемых передним валом 515 переднего натяжного средства 510 и задним валом 615 заднего натяжного средства 610, происходит натяжение запечатываемого материала 800, находящегося между ними. Благодаря этому исключается искривление запечатываемого материала 800 или образование на нем складок. Кроме того, диаметр первого валика 532 переднего направляющего валкового средства 530 несколько больше диаметра первого валика 642 заднего направляющего валкового средства 640. Благодаря этому запечатываемый материал 800 вытягивается в направлении вперед с постоянной силой.

Как показано на фиг.3, на верху основания 110 предпочтительно выполнить продолговатый канал 140 для отвода печатной краски, прошедшей через запечатываемый материал 800. Как показано на фиг.4, внутри основания предпочтительно выполнить, по крайней мере, одно всасывающее корыто 150 для легкого сбора остатков печатной краски, прошедшей через запечатываемый материал 800, и на дне основания 110 выполнить нагреватель 160, покрытый резиновым материалом для быстрой сушки запечатываемого материала 800, прошедшего над каналом 140 для отвода печатной краски.

Способ, осуществляемый на предлагаемой машине с цифровым управлением для печати на тканях, реализуется следующим образом.

Для того чтобы заправить запечатываемый материал 800 в машину с цифровым управлением для печати на тканях, запечатываемый материал 800 вначале вытягивают из бобины, соединенной с осью 631 бобины подающего валкового средства 630, как показано на фиг.5. Затем конец запечатываемого материала 800 пропускают через задний вал 615 заднего натяжного средства 610, третий валик 644, второй валик 643, первый валик 642, основание 110, первый валик 532, второй валик 533, передний вал 515 и, наконец, ось 551 бобины сматывающего валкового средства 550, как показано на фиг.7.

При работе машины с цифровым управлением для печати на тканях передаточная ось 122, соединенная с передаточным электродвигателем 121, находящимся в приводной панели 120, начинает вращаться, и осуществляют подачу запечатываемого материала 800 вперед с помощью передаточного валика 123 передаточной оси 122. Затем осуществляют также подачу запечатываемого материала 800 вперед с помощью вращения первых валков 532 и 642 и второго валика 643 переднего и заднего направляющих валковых средств 530 и 640, соединенных с передаточной осью 122.

При этом осуществляют вращение сматывающего электродвигателя 552 сматывающего валкового средства 550 для наматывания запечатываемого материала на бобину, как показано сплошной линией на фиг.7. В этот момент осуществляют подъем планки 512, а также переднего вала 515 за счет вращения сматывающего электродвигателя 552. Одновременно с этим, когда планка 512 становится в положение переднего датчика положения 516, передний датчик положения 516 подает сигнал на приостановку вращения сматывающего электродвигателя 552.

Как показано на фиг.7, за счет нагрузок, создаваемых передним валом 515 переднего натяжного средства 510 и задним валом 615 заднего натяжного средства 610, осуществляют натяжение запечатываемого материала 800, находящегося между ними. Благодаря этому исключается искривление запечатываемого материала 800 или образование на нем складок. Кроме того, диаметр первого валика 532 переднего направляющего валкового средства 530 несколько больше диаметра первого валика 642 заднего направляющего валкового средства 640. Благодаря этому запечатываемый материал 800 вытягивается в направлении вперед с постоянной силой.

Кроме того, когда запечатываемый материал 800 наматывают, заставляя заднюю планку 612 подниматься в направлении, показанном стрелкой на фиг.7, задний датчик положения 616 обнаруживает заднюю планку 612 в положении, показанном пунктирной линией на фиг.7. После этого задний датчик положения 616 подает сигнал на вращение подающего электродвигателя 632, который подает запечатываемый материал 800, находящийся на бобине, связанной с осью 631 бобины, в направлении вверх. В результате задний вал 615 заднего натяжного средства 610 опускается в положение, показанное сплошной линией на фиг.7.

Другими словами, сматывающий электродвигатель 552 наматывает запечатываемый материал 800 только тогда, когда передний датчик положения посылает сигналы сматывающему электродвигателю 552. Кроме того, подающий электродвигатель 632 подает запечатываемый материал 800 только тогда, когда задний датчик положения посылает сигналы подающему электродвигателю 632. Эти процессы повторяются раз за разом.

В верхней части основания 110 выполнен канал 140 для отвода печатной краски, предназначенный для эффективного сбора печатной краски, проходящей через запечатываемый материал 800, с целью предотвращения размазывания печатной краски, как показано на фиг.3, а всасывающее корыто 150, расположенное внутри основания 110, легко собирает остатки печатной краски, проходящей через запечатываемый материал 800, как показано на фиг.4. Кроме того, нагреватель 160 внутри передней части основания 110 одновременно быстро высушивает запечатываемый материал 800.

Как уже описывалось, предлагаемая машина с цифровым управлением для печати на тканях содержит переднее сматывающее устройство 500 и заднее подающее устройство 600, приводимые передаточной осью 122 и находящиеся в приводных панелях в передней и задней частях основания 110 соответственно. Запечатываемый материал 800 наматывается на валик с постоянной силой натяжения, чтобы не допустить явлений искривления и образования складок, приводящих к дефектной печати. Машина позволяет эффективно выполнять печатание даже на очень тонких тканях.

Кроме того, предлагаемая машина с цифровым управлением для печати на тканях содержит продолговатый канал 140 для отвода печатной краски, проходящий вдоль передаточной оси 122 в верхней части основания 110, который предназначен для сбора остатков печатной краски, проходящей через запечатываемый материал 800, чтобы не допустить размазывания печатной краски на запечатываемом материале 800.

Кроме того, предлагаемая машина с цифровым управлением для печати на тканях содержит, по крайней мере, одно всасывающее корыто 150 внутри основания 110, предназначенное для легкого сбора остатков печатной краски с целью ускорения сушки печатной краски.

Кроме того, предлагаемая машина с цифровым управлением для печати на тканях содержит нагреватель 160, покрытый резиновым материалом, размещенный внутри передней части основания 110 и предназначенный для быстрой сушки запечатываемого материала 800, прошедшего над каналом для отвода печатной краски.

Хотя данное изобретение было описано со ссылками на конкретные предпочтительные варианты осуществления, специалистам ясно, что возможны и другие изменения по форме и деталям в пределах сущности и объема данного изобретения.

1. Машина с цифровым управлением для печати на тканях, включающая передаточную ленту с рейкой, установленные в верхней части основания, установленного на ножках, которые находятся в контакте с полом, картридж, выполненный с возможностью перемещения по передаточной ленте, на одной стороне которого установлена головка, передаточную ось продолговатой формы, соединенную с передаточным электродвигателем в приводной панели, установленной в верхней внутренней части основания, передаточные валики передаточной оси, выступающие поверх основания и подающие запечатываемый материал в направлении вверх, подающее валковое средство в задней части основания, которое подает запечатываемый материал через верх основания, сматывающее валковое средство, сматывающее запечатываемый материал с верха основания, отличающаяся тем, что содержит задние направляющие валковые средства в задней части основания, соединенные с передаточной осью; заднее подающее устройство, включающее заднее натяжное средство в нижней части сзади ножек, выполненное с возможностью поворота с эксцентриситетом на заданный угол, задний датчик положения, установленный в заданном положении заднего натяжного средства соответственно заднему валу заднего натяжного средства, наматывающего запечатываемый материал, и движущий электродвигатель, установленный выше заднего натяжного средства и предназначенный для привода оси задней бобины подающего валкового средства, соединенного с задней бобиной, подающей запечатываемый материал по сигналу заднего датчика положения; по крайней мере, одно переднее валковое направляющее средство в передней части основания, соединенное с передаточной осью; переднее сматывающее устройство, включающее расположенное в нижней части сзади ножек переднее натяжное средство, выполненное с возможностью поворота с эксцентриситетом на заданный угол, передний датчик положения, установленный в заданном положении переднего натяжного средства соответственно переднему валу переднего натяжного средства, сматывающего запечатываемый материал, и сматывающий электродвигатель, установленный выше переднего натяжного средства и предназначенный для привода оси передней бобины сматывающего валкового средства, соединенного с передней бобиной сматывающей запечатываемый материал по сигналу переднего датчика положения.

2. Машина с цифровым управлением для печати на тканях по п.1, отличающаяся тем, что переднее натяжное средство, установленное в нижней части спереди ножек, содержит передние зажимные приспособления, обращенные друг к другу, спереди двух ножек;

переднюю ось вращения, между двумя передними планками заданной длины со смещением от их центра и проходящую через эти планки, причем оба конца передней оси вращения соединены с передними зажимными приспособлениями; и передний вал, соответствующий запечатываемому материалу, расположенный между двумя передними планками на заданном расстоянии от передней оси вращения.

3. Машина с цифровым управлением для печати на тканях по п.1, отличающаяся тем, что заднее натяжное средство, установленное сзади внизу ножек, содержит задние зажимные приспособления, обращенные друг к другу, сзади двух ножек; заднюю ось вращения, установленную между двумя задними планками заданной длины со смещением от их центра и проходящую через эти планки, причем оба конца задней оси вращения соединены с задними зажимными приспособлениями; и задний вал, соответствующий запечатываемому материалу, расположенный между двумя задними планкам на заданном расстоянии от задней оси вращения.

4. Машина с цифровым управлением для печати на тканях по п.1, отличающаяся тем, что переднее направляющее валковое средство содержит передние валики, соединенные с передаточной лентой передаточной оси, а также, по крайней мере, с одной передней натяжной осью.

5. Машина с цифровым управлением для печати на тканях по п.1, отличающаяся тем, что заднее направляющее валковое средство содержит задние валики, соединенные с передаточной лентой передаточной оси, а также, по крайней мере, с одной задней натяжной осью.

6. Машина с цифровым управлением для печати на тканях по п.1, отличающаяся тем, что диаметр переднего валика переднего направляющего валкового средства, соединенного непосредственно с передаточной осью, несколько больше диаметра заднего валика заднего направляющего валкового средства.

7. Машина с цифровым управлением для печати на тканях по п.1, отличающаяся тем, что содержит продолговатый канал для отвода печатной краски, выполненный в верхней части основания и предназначенный для сбора остатков печатной краски, проходящей через запечатываемый материал.

8. Машина с цифровым управлением для печати на тканях по п.1, отличающаяся тем, что содержит нагреватель, покрытый резиновым материалом, находящийся внутри основания и предназначенный для быстрой сушки запечатываемого материала.

9. Машина с цифровым управлением для печати на тканях по п.1, отличающаяся тем, что содержит передние регулировочные отверстия, выполненные в двух передних планках; и переднюю ось регулирования натяжения, вставленную в одно из указанных передних регулировочных отверстий для уравновешивания веса переднего вала и, в итоге, для регулировки силы натяжения, создаваемой передним валом.

10. Машина с цифровым управлением для печати на тканях по п.1, отличающаяся тем, что содержит задние регулировочные отверстия, выполненные в двух задних планках; и заднюю ось регулирования натяжения, вставленную в одно из указанных задних регулировочных отверстий для уравновешивания веса заднего вала и, в итоге, для регулировки силы натяжения, создаваемой задним валом.