Способ изготовления прутка из твердосплавного композиционного материала для напайки на поверхность режущего инструмента

Иллюстрации

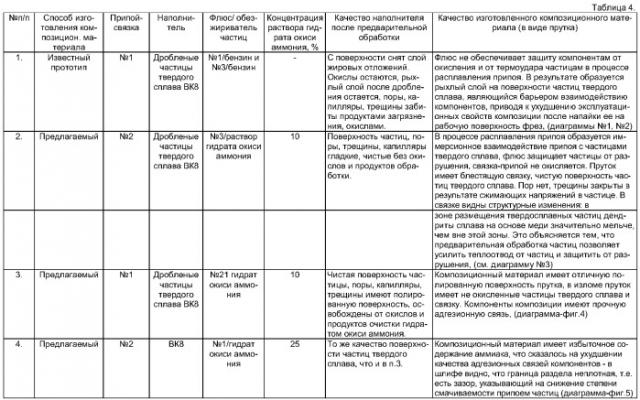

Показать всеИзобретение относится к получению прутка для напайки на режущие инструменты, выполненного из твердосплавного композиционного материала. Частицы твердого сплава дробят, селекционируют и проводят очистку поверхности иммерсионным смачиванием частиц раствором гидрата окиси аммония в прозрачной закрытой цилиндрической емкости при импульсном движении ее в направлении, перпендикулярном направляющей цилиндра Процесс проводят до тех пор, пока поверхность частиц не посветлеет. Затем частицы помещают на открытоячеистую подложку с размером ячеек меньшим, чем минимальный размер частиц и высушивают на воздухе. Припой на основе меди нарезают на кусочки заданного размера. В форме равномерно по всей длине размещают частицы твердого сплава и припой и покрывают шихту флюсом, содержащим соединения бора или соединения бора и фтористый аммоний. Форму помещают в печь и выдержывают до расплавления припоя. Полученный композиционный материал прочную адгезионную связь между связкой и наполнителем и невысокую пористость. 5 ил., 5 табл.

Реферат

Изобретение относится к пайке, в частности к способу подготовки дробленых твердосплавных частиц к взаимодействию со связкой-припоем в процессе получения готового прутка для напайки его на поверхность режущего инструмента.

Оно может быть использовано для высокотемпературной пайки композиционного материала в виде готового прутка, содержащего дробленые твердосплавные частицы в качестве наполнителя и связки-припоя на основе меди, на рабочую поверхность фрезерного инструмента, применяемого в буровой технике при бурении скважин.

Известен способ изготовления композиционного материала (СВ.Лашко, Н.Ф.Лашко. Пайка металлов. М.: Машиностроение. 1988 г., 4-е издание, с.28-32), заключающийся в предварительном обезжиривании ацетоном, спиртом, бензином и т.д. соединяемых поверхностей, удалении жиров, масел, грязи, окалины, оксидных пленок, образовавшихся в процессе химико-термической обработки, которые не могут быть удалены с помощью флюсов или активных газовых сред. Для этого неметаллические пленки удаляют механически или путем травления. После травления необходима нейтрализация остатков травителя с последующей сушкой обработанной поверхности.

Трудноудаляемые окисные пленки вначале перед травлением убираются механической зачисткой поверхности, которая одновременно обеспечивает требуемую шероховатость, улучшающую растекание и затекание расплавленного припоя на поверхность взаимодействия с ним. Способ многооперационен (9-12 операций) при предварительной подготовке поверхностей твердых поверхностей, чтобы улучшить взаимодействие твердой (частицы наполнителя) и жидкой составляющей (припой) при изготовлении композиционного материала. Способ малопроизводителен, т.к. требует значительного времени на его реализацию. Способ использует токсичные растворители, которые к тому же не способны очистить от продуктов обезжиривания капилляры, поры малых размеров. Такое обезжиривание дает поверхностный эффект. Травление связано с применением специальных приспособлений, режимов травления, а в результате на поверхности и в порах и капиллярах образуются продукты травления, которые трудновымываемы. Для этого необходимо длительное и тщательное отмывание их то в горячей, то в холодной воде с использованием ультразвука. Затем после травления необходима нейтрализация, которая также усложняет процесс подготовки твердой поверхности компонентов при изготовлении композиционного материала. Способ предполагает, что предварительная подготовка касается как твердосплавных поверхностей, так и сплавов на основе меди, используемых затем для получения композиции при расплавлении сплава на основе меди и взаимодействии подготовленных материалов, что значительно удлиняет процесс подготовки и в недостаточной степени активизирует взаимодействие компонентов.

В качестве прототипа выбран способ (А.П.Гасанов. Аварийно-восстановительные работы в нефтяных и газовых скважинах. М.: Недра, 1987 г., с.114-115) как наиболее близкий по технической сущности и получаемому эффекту к заявляемому изобретению. Способ заключается в следующем.

Для формирования рабочего органа - рабочей поверхности скважинных фрезеров необходимо нанести на нее дробленый твердый сплав, составляющий наполнитель композиционного материала, который находится в связке с припоем. Для этого вначале готовят композиционный материал в виде прутка, который и наплавляют на рабочую поверхность. При этом вначале твердосплавные частицы дробят. Дробленые частицы твердого сплава обезжиривают бензином или другим растворителем (ацетоном - см. пат.№2260503 от 11.02.04 г., МКИ В23К 11/00), (щелочью - см. Г.П.Фетисов. Сварка и пайка в авиационной промышленности. М.: Машиностроение. 1983 г., с.148-150). Затем смешивают с флюсом. Нарезают припой на куски, взвешивают подготовленные дробленые частицы твердого сплава и припоя и размещают их по всей длине. Исходное количество частиц твердого сплава должно быть равным его расчетному количеству, а припоя - на 10-15% больше его расчетного количества, необходимого для выгорания в процессе наплавки на рабочую поверхность скважинного фрезера. Подготовленную шихту покрывают флюсом. Под воздействием температуры (до 1000°С) припой расплавляется и пропитывает дробленые частицы твердого сплава. Тепловое поле создают ТВЧ, электропечью, пламенной печью и т.д., обеспечивающими необходимую температуру теплового поля.

Недостатками способа являются недостаточно качественная подготовка частиц твердого сплава к получению прутка с заданными свойствами, т.к. обезжириванием поверхности решают проблему загрязнения поверхности частиц. При проникновении бензина в поры и капилляры частиц ухудшаются адгезионные силы сцепления связки с частицами твердого сплава при их взаимодействии в период выдержки шихты с компонентами в тепловом поле за счет образования сажистого налета на стенках пор или капилляров, создавая барьерный слой между твердосплавным материалом и связкой; способ получения прутков с предварительной обработкой твердосплавных частиц щелочью не производителен из-за того, что щелочь после обезжиривания необходимо тщательно отмыть, что требует значительных затрат времени и воды. В неотмытых участках частиц, особенно, порах и капиллярах в дальнейшем, при получении прутка, под действием высокой температуры щелочь будет действовать как травитель, а в дальнейшем после получения прутка - как компонент, способствующий ускорению окислительного процесса на границе твердосплавная частица - связка. Следовательно, ухудшается качество прутка, используемого в дальнейшем в качестве покрытия на режущий инструмент, например, на скважинный фрезер.

Недостатками известного способа также являются: ограниченность эффекта предварительной обработки твердосплавных частиц обезжириванием в растворителях (бензине, ацетоне, уайт-спирите и т.д.). Дробление частиц создает дополнительные сложности в их использовании в качестве наполнителя в композиционном материале для получения готовых прутков и применяемые в дальнейшем как наплавочный материал при формировании рабочего органа скважинных фрезеров. После дробления твердого сплава получают частицы с разными поверхностями и, следовательно, имеющими различие в степени смачиваемости связкой-припоем, что приводит к проявлению физико-химического гистерезиса смачивания при их взаимодействии. С одной стороны поверхность дробленой частицы остается плотной, гладкой, почти беспористой, а с другой - рыхлой, пористой и возможно имеющей трещинки (результат ударного воздействия при дроблении). К тому же реальные поверхности пор в твердосплавном материале имеют шероховатости, неоднородности, что затрудняет взаимодействие контактирующих фаз (жидкой - связка и твердой - дробленые частицы твердого сплава). В процессе изготовления композиционного материала только обезжиривание поверхностей дробленых частиц твердого сплава не решает проблемы получения качественного композиционного материала с прочными адгезионными связями компонентов в нем при пропитке расплавом связки - припоя дробленых частиц и получение беспористого прутка. В данном способе взаимодействие фаз - контактное, поверхностное, без глубокой в поры и капилляры частиц твердого сплава пропитки расплава связки - припоя, что значительно снижает работу адгезии. Другим недостатком способа является то, что при изготовлении композиционного материала в виде прутка используют флюсы, в состав которых входят борные соединения - бура и борная кислота. (Попилов Л.Я. Советы заводскому технологу. Справочное пособие. Лениздат, 1975 г., с.101) или смесь буры, борной кислоты и фтористого аммония (пат. №2262430, МКИ В23К 35/363 от 23.07.04 г.), которые не обеспечивают хорошей смачиваемости припоем дробленых твердосплавных частиц или активность флюса имеет узкий температурно-временной диапазон соответственно. В обоих случаях смачивание контактное, т.е. смачивание 3-фазное (расплав, твердая фаза и воздушная фаза). При этом воздушная фаза тормозит распространение глубинного смачивания вязким расплавом припоя дробленых твердосплавных частиц, увеличивается время выхода газовых пузырьков из расплава. В результате при использовании флюса из соединений бора (борная кислота с бурой) получают пористый композиционный материал, а при использовании флюса из смеси соединений бора и фтористого аммония на качестве композиционного материала отрицательно сказывается выход за пределы активности фтористого аммония как в меньшую, так и в большую сторону.

Задачей изобретения является повышение качества предварительной обработки дробленых твердосплавных частиц, повышение активности флюса в процессе взаимодействия компонентов шихты при изготовлении композиционного материала.

Технический результат изобретения достигается тем, что способ изготовления прутка из твердосплавного композиционного материала в виде прутка для напайки на рабочую поверхность режущего инструмента, как и в известном, заключающемся в селекционировании дробленых частиц твердого сплава, очистке поверхности, нарезании на куски припоя, взвешивании компонентов, размещении их в форме по всей ее длине равномерно, покрытии флюсом подготовленной шихты, помещении формы с содержимым в ней в печь, выдержке в печи до расплавления припоя и получении композиционного материала, содержащего в качестве наполнителя дробленые частицы твердого сплава, а в качестве связки - припой на основе меди, согласно изобретению очистку поверхности частиц твердого сплава вначале проводят иммерсионным смачиванием частиц раствором гидрата окиси аммония в прозрачной закрытой емкости цилиндрической формы при импульсивном движении ее в направлении, перпендикулярном направляющей цилиндра, при этом по мере загрязнения раствор заменяют на чистый и процесс проводят до тех пор, пока очередная порция раствора гидрата окиси аммония не останется визуально прозрачной, а поверхность частиц не посветлеет, затем частицы твердого сплава извлекают из емкости, помещают на открытоячеистую подложку с размером ячеек меньшим, чем минимальный размер частиц и высушивают на воздухе до испарения раствора с открытой поверхности частиц, а для покрытия шихты используют флюс, содержащий соединения бора или соединения бора с фтористым аммонием.

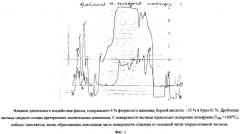

Сопоставительный анализ с прототипом показал, что заявляемое техническое решение отличается характером смачивания дробленых твердосплавных частиц раствором гидрата окиси аммония. Прототип смачивает поверхности дробленых частиц твердого сплава контактно, т.е. при использовании растворителей (бензин, керосин и т.д.) в смачивании участвуют три фазы - твердая, жидкая и газообразная как на стадии предварительной подготовки поверхности дробленых частиц перед получением смеси компонентов в виде шихты, так и в момент расплавления припоя и его взаимодействия с поверхностью частиц твердого сплава. В результате в прототипе достигается поверхностное взаимодействие. К тому же растворители, обезжиривая поверхность и разрыхляя окисные пленки, забивают продуктами обезжиривания поры, капилляры в их широкой части, не пропуская растворитель в узкую часть, где сохраняется газовая составляющая поры или капилляра, а их стенки остаются окисленными и не обезжиренными, ухудшая дальнейшее взаимодействие компонентов. В заявленном изобретении за счет использования раствора гидрата окиси аммония осуществляют смачивание раствором дробленых частиц твердого сплава иммерсионно, т.к. смачивающий раствор и твердые частицы имеют границу раздела только между твердой и жидкой фазами. За счет активного воздействия гидрата окиси аммония раствор не только сглаживает стенки пор и капилляров, но и организует смачивание по всей длине пор и капилляров, убирая газовую составляющую в них. После такой предварительной обработки дробленых частиц твердого сплава раствор остается в объеме пор, капилляров, трещин. В дальнейшем, при использовании в качестве флюса составы, содержащие фтористый аммоний (пат.№2262430 от 23.07.04 г.), изготовление композиционного материала позволяет продлить жизнеспособность, т.е. активность флюса. Испарение аммиака при высоких температурах плавления припоя и при длительном контакте его с твердой поверхностью частиц приводят к проявлению окисляющей способности этого флюса (диаграмма 1). Раствор гидрата окиси аммония в процессе изготовления композиционного материала усиливает смачиваемость расплава припоя, т.к. в момент расплавления под флюсом, содержащим фтористый аммоний, при испарении аммиака из флюса, флюс подпитывается аммиаком, находящимся в порах и капиллярах дробленых частиц. Этот контакт происходит без внешней газовой составляющей, как было раньше и в данном случае смачивание твердосплавной частицы припоем идет по иммерсионному пути, т.е. расплав заполняет и поверхность частиц, и поры, и капилляры. Пористость дробленых частиц твердого сплава и связки в композите-прутке отсутствует. Улучшаются физико-химические свойства получаемого композита. В заявленном изобретении иммерсионное смачивание частиц раствором достигают за счет химического воздействия раствора и вывода продуктов реакции раствора гидрата окиси аммония с дроблеными частицами твердого сплава в процессе импульсивного движения закрытой емкости цилиндрической формы с содержимым в ней по направлению оси вдоль цилиндра или перпендикулярно направляющей линии цилиндра, организуя импульсивно сброс всей массы частиц сверху вниз. Такое перемещение частиц в емкости снимает окислы и с поверхности, и из объема частиц, убирает рыхлую часть поверхности частиц, образовавшуюся в результате дробления твердосплавного изделия на частицы, т.е. ускоряет очищение дробленых частиц и не только от масел, грязи, как в прототипе, но и активизирует состояние взаимодействия дробленых частиц с расплавом припоя в дальнейшем. Периодически, по мере загрязнения, раствор гидрата окиси аммония заменяют на чистый, что позволяет контролировать качество обработки: до тех пор пока новая порция раствора гидрата окиси аммония в емкости загрязняется и поверхности твердосплавных частиц плохо визуально просматриваются из-за загрязнений продуктами реакции жидкой и твердой фаз - процесс очистки продолжают. Обработку ведут при комнатной температуре и в закрытой емкости, организуя экологически чистый процесс обработки. Концентрация раствора подбирается экспериментальным путем для различных составов припоя и режимов получения композиционного материала (температуры расплавления припоя, времени выдержки шихты в печи (в теплом поле), скорости расплавления и охлаждения композиционного материала).

Экспериментально задача изобретения проверена при обработке дробленых частиц из твердого сплава ВК-8 растворами 10% и 25% водными растворами гидрата окиси аммония, т.е. теми концентрациями аммиака (ТУ 2389-166˜002096-15-98 (ρ=0,91 и ρ=0,95), которые широко используют в бытовых целях для мытья посуды, стен, полимерных материалов, фаянса, кожи и т.д. В качестве припоя использовали сплавы МНЦ 15-20, с Tпл.<1000°С и МНЦ 18-40, с Тпл.>1000°С. В качестве флюса использовали составы, содержащие буру (ГОСТ 8429-77) и борную кислоту (ТУ 6-09-17-263-89), а также флюс, содержащий дополнительно фтористый аммоний (ГОСТ 4518-75).

Проблема в том, что соединения аммиака и сам аммиак испаряются при температурах выше 450°С, а процесс изготовления композиционного материала проводят при температуре 950°С и выше в течение ˜ 30 мин. За это время фтористый аммоний, увеличив жидкотекучесть припоя и улучшив качество изготовляемого композиционного материала по сравнению с процессом, связанным с использованием только смеси буры и борной кислоты или просто одной буры, испаряется, но при этом, в процессе длительного охлаждения прутка в печи, начинает действовать как травитель, окисляя кобальт в дробленой частице твердого сплава (фиг.1), что естественно ухудшает эксплуатационные свойства ее и композиционного материала в целом. Заявляемый способ решает задачу улучшения качества композиционного материала комплексно: раствор гидрата окиси аммония осуществляет тонкую очистку поверхности дробленых твердосплавных частиц, затем раствор проникает в трещины, поры и капилляры и не только растворяет окисную пленку стенок, но и полирует их, подготавливая к процессу смачивания частиц расплавом припоя. Поскольку поры, капилляры и трещины качественно предварительно подготовлены, то и процесс смачивания расплавом припоя, растекаемость по поверхности частиц твердого сплава и затекаемость в поры и капилляры будут осуществлены на значительно более качественном уровне, чем ранее в прототипе. Усиливает эффект очистки и поверхности и стенок пор и капилляров и трещин то, что раствор гидрата окиси аммония и дробленые частицы твердого сплава помещают в закрытую емкость цилиндрической формы, импульсивно встряхивают массу частиц, резко опрокидывая эту массу по типу песочных часов, перемещая с одного основания цилиндра на другое. За время обработки частицы успевают разрыхлить окалину с поверхности, ударяясь друг о друга и находясь в растворе гидрата окиси аммония. Раствор гидрата окиси аммония ускоренно проникает в поры, трещины, капилляры, интенсивно растравливает окисную стенку их, затем полирует стенки. Образующие продукты обработки интенсивно из них удаляются. Но в порах, капиллярах, трещинах дробленой частицы остается аммиак в растворе, который, как оказалось в результате проведенных экспериментов, способствует улучшению качества полученного композиционного материала, в случаях использования флюса, содержащего соединения бора с фтористым аммонием (фиг.4, 5), а также и композиционного материала, который изготовляют в присутствии флюса не содержащего фтористый аммоний (например, смесь буры и борной кислоты (фиг.3)). Таким образом способ расширяет свои возможности -улучшает качество получаемого изделия в виде прутка (композиционного материала для напайки на рабочую поверхность бурового режущего инструмента в виде абразивного покрытия), защищая твердосплавную составляющую прутка от термоудара и разрушения в процессе изготовления, что не возможно было ранее достичь с использованием в прототипе флюса из смеси буры и борной кислоты и предварительным обезжириванием их поверхности растворителями (бензин, ацетон и т.д.).

Сопоставление заявленного изобретения с другими техническими решениями того же направления показал, что известен способ обработки поверхности твердосплавного материала, вольфрама с использованием гидрата окиси аммония. Обработку как и в заявленном способе ведут в присутствии гидрата окиси аммония в растворе, содержащем смесь гидрата окиси аммония 3-10% или 5-10%, едкого натрия 3-10% или 5-10%, остальное - воду. (Попилов Л.Я. Советы заводскому технологу, с.198-199, реактивы №47 и 45 соответственно) Но как показали исследования, это электролитический способ обработки поверхности вольфрама (Д=50-300 А/дм2), он не достигает поставленной заявленным изобретением цели, т.к он агрессивен из-за сочетания едкого натрия и гидрата окиси аммония. При использовании высокой плотности тока он приводит к сглаживанию острых кромок твердосплавных частиц, что не допустимо при использовании этих частиц в дальнейшем как режущих элементов в буровом инструменте. Состав требует длительной отмывки травителя с поверхности вольфрама и его сплавов, т.к. иначе он способствует развитию коррозионных процессов, особенно при высокотемпературном взаимодействии связки, флюса с использованием фтористого аммония и дробленых частиц твердого сплава. В соответствии с этим заявленное техническое решение имеет «новизну», «изобретательский уровень» и «промышленно применимо», т.к. испытано в лабораторных условиях и в условиях эксплуатации, после напайки прутков, изготовленных способом, предложенным в изобретении, на рабочую поверхность скваженных фрезеров типа ФО или ФА, ФС.

Предлагаемое изобретение внедряется в ООО «БИТТЕХНИКА» при напайке на рабочую поверхность скваженных фрез различного типа и готовится к внедрению в организации, связанные с получением готовых прутков для качественной пайки и на буровой инструмент абразивного покрытия с высокими режущими свойствами и повышенной износостойкостью.

Для экспериментальной проверки заявляемого способа были подготовлены составы шихты, содержащие в качестве припоя, т.е. связки получаемого композиционного материала, следующие химические составы: №1 - медь - основа, цинк - 29,9%, никель - 16,4%, кобальт - 5,0%; №2 - медь - основа - цинк - 40,3%, никель - 12,6%, кобальт - 5,8% (табл.1). В качестве наполнителя использовали дробленые частицы твердого сплава ВК 8. Флюс использовали составов: в мас.% №1 - бура - 60%, борная кислота - 35%, фтористый аммоний - 5%; №2 - бура - 45%, борная кислота - 45%, фтористый аммоний - 10%; №3 - бура 50%, борная кислота 50% (табл.2). Гидрат окиси аммония использовали готовый: №1 - 10% и №2 - 25% водные растворы, широко распространенные составы, применяемые для бытовых целей (табл.3). Наполнитель готовили из пластин твердого сплава ВК 8 и отработанных волок путем механического дробления вручную. Дробленые частицы подвергали селекционированию, отбирая частицы заданных размеров. Поверхность частицы неоднородна по своему рельефу. Так, одни частицы имеют все поверхности рыхлые с вскрытыми в результате дробления порами, капиллярами и трещинками, имеющимися в объеме пластины или волоки, другие - одну поверхность рыхлую, а другую плотную (первоначальную, сохранившуюся неизменной). В результате, в зависимости от условий дробления, длительность хранения, загрязненности и степени окисления, имеем перед смешиванием компонентов шихты дробленые частицы с поверхностью низкого качества. Для повышения качества поверхности и эксплуатационных качеств режущей составляющей и связки в композиционном материале дробленые частицы твердого сплава после их селекционирования помещали в закрытую прозрачную емкость цилиндрической формы с соотношением длин ее осей - поперечной к продольной 1:2. Затем емкость с дроблеными частицами в ней заполняли раствором гидрата окиси аммония - 10% или 25% (табл.3) в зависимости от состава используемого флюса. Так 10% желательно раствором гидрата окиси аммония заливать емкость, когда используют флюс, для покрытия им шихты в дальнейшем, содержащий в своем составе буру и борную кислоту (табл.2 п.3) или добавляли фтористый аммоний 4% и более (табл.2; табл.4 п.3, 4, 5) и 25% раствором - преимущественно в случае использования флюса, не содержащего фтористый аммоний (см. таблицу 4 п.3, 6, 7).

Дробленые частицы подвергали импульсному движению в емкости, в направлении, перпендикулярном направляющей цилиндра, со скоростью сброса массы частиц с одного его основания на другое, равной 1 сброс/сек, с промежутками между сбросами, равными 1-2 секундам, что интенсифицирует процессы, идущие как на поверхности частиц, так и в ее объеме (в порах, капиллярах, трещинах). Такую обработку сопровождали периодической заменой загрязненной части раствора гидрата окиси аммония на чистый до тех пор, пока очередная порция раствора в емкости не останется визуально чистой, а поверхность дробленых частиц будет светлой и освобожденной от окислов и рыхлой части поверхности. Благодаря прозрачной поверхности емкости такой контроль состояния частиц не затруднителен и надежен, что подтверждено диаграммами состояния изготовленного прутка, по сравнению с диаграммами состояния прутков, изготовленных с применением известных способов предварительной обработки дробленых частиц, (см. диаграммы 2, 3). Затем раствор гидрата окиси аммония сливали из емкости, дробленые частицы извлекали и помещали на сито с меньшими ячейками, чем размер частиц. Частицы высыхали на воздухе на сите со всех сторон равномерно (см. диаграмму 4), в отличие от высушивания на сплошной подложке, поддоне и т.д. (см. диаграмму 3). Экспериментально установлено оптимальное время высушивания с тем, чтобы испарялся раствор в основном с открытой поверхности частиц и задерживался в порах, капиллярах, трещинах, положительно влиял впоследствии на работу флюса и процесс изготовления композиционного материала (см. диаграммы и таблицы). Оптимальное время высушивания - 2 часа, менее которого свойства частиц было не стабильно из-за повышенной влажности поверхности, ухудшающей адгезионные силы сцепления связки - припоя с частицами твердого сплава в период расплавления припоя и взаимодействия компонентов. Более длительное время высушивания ведет к испарению раствора из пор, капилляров, трещин, что автоматически снижает активизацию флюса. После высушивания и взвешивания дробленые частицы твердого сплава размещали в форме равномерно по всей длине, взвешивали предварительно нарезанный на кусочки припой, размещали кусочки припоя плотно над дроблеными частицами также равномерно по всей длине формы, получали шихту, а затем покрывали шихту слоем флюса (составы - см. таблицу 2). Полученную шихту с флюсом помещали в печь и выдерживали при температуре расплавления припоя время, достаточное для получения качественного композиционного материала. Защитной средой в заявленном способе служат одновременно действующий флюс и гидрат окиси аммония.

По сравнению с прототипом заявляемое изобретение имеет следующие преимущества. Способ позволяет существенно улучшить процессы смачивания и пропитки как флюсом связки и твердосплавных частиц, так и смачивания и пропитки расплавом припоя пор и капилляров дробленных твердосплавных частиц из-за использования раствора гидрата окиси аммония, который обезжиривает, сглаживает шероховатости, рыхлит и удаляет окисную пленку на открытой поверхности твердосплавных частиц и на стенках пор и капилляров в частицах, а также за счет импульсивного движения цилиндрической формы замкнутой емкости, в которой предварительно обрабатывают (перед смачиванием припоем) дробленые твердосплавные частицы, в режиме резкого импульсивного движения вдоль направления большей оси цилиндра, т.е. в направлении, перпендикулярном направляющей цилиндра, интенсифицирующего процесс очистки как открытой поверхности частицы, так и стенки пор и капилляров в ней. Способ позволяет, при использовании в качестве флюса состава, содержащего фтористый аммоний, увеличить температурно-временной диапазон активности флюса за счет наличия в дробленых частицах твердого сплава в порах и капиллярах раствора гидрата окиси аммония после высушивания открытой поверхности. Способ усиливает адгезионные связи компонентов при расплавлении припоя за счет образования комплексных соединений и образования соединений свободного кобальта с компонентами припоя и получения прочного промежуточного граничного слоя между связкой-припоем и дроблеными твердосплавными частицами в процессе изготовления композиционного материала, (табл.5). Способ позволяет упрочнить наполнитель - дробленые частицы твердого сплава за счет того, что в результате взаимодействия кобальта, имеющегося в частице, с гидратом окиси аммония образуется устойчивое комплексное соединение, создающее напряжение сжатия в частице, а это в основном стенки пор и капилляров, трещин, т.е. дефектных мест, куда и проникает раствор гидрата окиси аммония.

Как показали эксперименты, предварительная обработка дробленых частиц раствором гидрата окиси аммония увеличивает жидкотекучесть флюса и улучшаются адгезионные связи связки с наполнителем в композиционном материале с использованием флюса, содержащего только смесь буры с борной кислотой (табл.4, 5), таким образом расширяется возможность заявляемого способа обработки частиц - улучшается взаимосвязь компонентов и качество композиционного материала, исчезают поры в изделии, что не наблюдалось ранее. Способ позволяет снять напряжение на границе раздела компонентов, т.к. нет резкого перехода от связки к наполнителю (см. диаграммы 4, 5).

Способ экологически чистый, т.к. очистка дробленых частиц твердого сплава проводится в закрытой емкости, из которой сливают раствор в емкость, где находится нейтрализующее гидрат аммония вещество (раствор кислоты), а также возможно повторное использование раствора гидрата окиси аммония после его очистки, используя закрытую систему регенерации.

| Таблица 1 | ||||

| Составы припоя, используемые при изготовлении композиционного материала, в мас.% | ||||

| №п/п припоя | Медь | Цинк | Никель | Кобальт |

| 1 | основа | 29,9 | 16,4 | 5,0 |

| 2 | основа | 40,3 | 12,6 | 5,8 |

| Таблица 2 | |||

| Состав флюса | |||

| №п/п | Бура | Борная кислота | Фтористый аммоний |

| флюса | Na2B4O710H2O,% | Н3 ВО3, % | NH4F, % |

| 1 | основа | 35 | 4 |

| 2 | основа | 29 | 13 |

| 3 | 50 | 50 | - |

| Таблица 3 | ||

| Концентрация раствора гидрата окиси аммония | ||

| №п/п припоя | NH4OH, % | ТУ |

| 1 | 10 | 2389-166-002096 |

| 2 | 25 | 2389-166-002096 |

| Таблица 5 | |||||

| Влияние обработки дробленых частиц твердого сплава раствором гидроокиси аммония (NH4OH) на качество получаемого композиционного материала | |||||

| Состав флюса | Соотношение компонентов, % | Концентрация NH4OH, % | Пористость композиционного материала, % | Коррозионная стойкость соединяемых материалов | % сплошности границы соединения |

| 1 прототип | Бура - 50 Борная кислота - 50 | 27 | Корродируют компоненты композиции, образуется кант вокруг дробленой частицы твердого сплава | 70,4 | |

| 2 аналог (пат.№2262430) | Фтористый аммоний - 4 Борная кислота - 35 Бура -остальное | 20 | Корродирует припой - связка композиционного материала в прутке | 84 | |

| 3 аналог (пат.№2262430) | Фтористый аммоний - 13 Борная кислота - 29 Бура -остальное | 20 | Корродирует припой - связка в композиционном материале, окисляется поверхность твердо сплавной частицы | 80 | |

| 4 предлагаемый | Фтористый аммоний - 13 Борная кислота - 29 Бура -остальное | 10 | 17 | Не корродирует ни связка -припой, ни дробленые твердосплавные сплавные частицы в композиции | 91 |

| 5 предлагаемый | Фтористый аммоний - 4 Борная кислота - 35Бура - остальное | 25 | 5 | Не корродирует ни связка - припой, ни дробленые твердосплавные сплавные частицы в композиции | 95 |

| 6 предлагаемый | Борная кислота - 50 Бура - 50 | 10 | 16,4 | Не корродирует композиционный материал (пруток) | 92,4 |

| 7 предлагаемый | Борная кислота - 50 Бура - 50 | 25 | 18,6 | Не корродирует композиционный материал (пруток) | 90,1 |

Способ изготовления прутка из твердосплавного композиционного материала для напайки на поверхность режущего инструмента, включающий дробление частиц твердого сплава, селекционирование дробленых частиц, очистку поверхности, нарезание припоя на кусочки заданного размера, взвешивание компонентов, размещение их в форме равномерно по всей длине, покрытие полученной шихты флюсом, помещение формы с содержимым в ней в печь, выдержку в печи до расплавления припоя и получение композиционного материала в виде прутка, содержащего в качестве наполнителя дробленные частицы твердого сплава, а в качестве связки - припой на основе меди, отличающийся тем, что очистку поверхности частиц твердого сплава проводят иммерсионным смачиванием частиц раствором гидрата окиси аммония в прозрачной закрытой цилиндрической емкости при импульсном движении ее в направлении, перпендикулярном направляющей цилиндра, при этом по мере загрязнения раствор заменяют на чистый, и процесс проводят до тех пор, пока очередная порция раствора гидрата окиси аммония визуально не останется прозрачной, а поверхность частиц не посветлеет, затем частицы твердого сплава извлекают из емкости, помещают на открытоячеистую подложку с размером ячеек, меньшим, чем минимальный размер частиц и высушивают на воздухе до испарения раствора с открытой поверхности частиц, а для покрытия шихты используют флюс, содержащий соединения бора или соединения бора и фтористый аммоний.