Способ отжига катаных полуфабрикатов или изготавливаемых из них изделий из сплавов на основе алюминия

Иллюстрации

Показать всеИзобретение относится к металлургии и, в частности, к отжигу катаных полуфабрикатов или изготавливаемых из них изделий из сплавов на основе алюминия, используемых в качестве конструкционных и обшивочных листов или плит в авиакосмической технике, автомобилестроении, судостроении и других областях промышленности. Отжиг проводят в две ступени, на первой из которых катаные полуфабрикаты или изготавливаемые из них изделия нагревают со скоростью более 100°С в час до температуры в интервале с нижним пределом не ниже температуры начала рекристаллизации и верхним пределом не выше температуры равновесного солидуса алюминиевого сплава и выдержкой при этой температуре в течение не более 60 мин. На второй ступени катаные полуфабрикаты или изготавливаемые из них изделия подвергают отжигу при температуре в интервале с верхним пределом не выше температуры минимальной устойчивости твердого раствора алюминиевого сплава и нижним пределом не ниже температуры сольвуса зон Гинье-Престона с выдержкой при этой температуре в течение не более 10 ч. Получают катаные полуфабрикаты или изготавливаемые из них изделия, обладающие повышенной пластичностью и более высокими механическими свойствами. 4 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Настоящее изобретение относится к металлургии и, в частности, к способу отжига катаных полуфабрикатов или изготавливаемых из них изделий из сплавов на основе алюминия, используемых в качестве конструкционных и обшивочных листов или плит в авиакосмической технике, автомобилестроении, судостроении и других областях промышленности. Следует отметить, что хотя изготавливаемые из подобных катаных полуфабрикатов изделия также иногда требуется подвергать промежуточному отжигу между операциями формообразования, в последующем описании настоящее изобретение и лежащая в его основе проблематика для упрощения рассмотрены на примере отжига только катаных полуфабрикатов из алюминиевых сплавов.

К качеству катаных полуфабрикатов (плит и листов) и изделий из них, применяемых в указанных выше областях промышленности, предъявляются высокие требования. Катаные полуфабрикаты для успешного их формообразования с целью получения их них различных изделий и деталей конструкций подвергают термической обработке, так называемому отжигу, который должен обеспечивать хорошее формообразование катаных полуфабрикатов, для чего листы или плиты должны иметь после отжига максимальные показатели пластичности и минимальные показатели прочностных свойств.

Полученные после формообразования катаных полуфабрикатов изделия или детали обычно подвергают упрочняющей термической обработке (закалке и старению), после которой они должны приобрести высокие прочностные свойства и высокую пластичность. Важное значение имеет при этом получение катаных полуфабрикатов (листов) с мелкозернистой структурой, которая обеспечивает лучшее сочетание механических свойств катаных полуфабрикатов и изготовленных из них изделий или деталей и исключает появление на изделиях или деталях дефекта поверхности, называемого "апельсиновой коркой". Вместе с тем изготавливаемые из катаных полуфабрикатов изделия также иногда требуется подвергать промежуточному отжигу между операциями формообразования. Однако в последующем описании настоящее изобретение для упрощения рассмотрено на примере отжига только катаных полуфабрикатов.

Один из известных способов термической обработки подвергаемых пластической деформации материалов на основе алюминия заключается в их нагреве до температуры ниже температуры ликвидуса, но выше температуры равновесного солидуса с последующим охлаждением и изотермической выдержкой в интервале температур от температуры равновесного солидуса до температуры, которая ниже него на 65°С (SU 575039). Недостатки этого способа состоят в ограничении номенклатуры допускающих обработку им сплавов содержанием в них водорода не более 0,2 см3 /100 г, а также в невозможности получения катаных полуфабрикатов с высокой пластичностью, необходимой для последующего их формообразования и изготовления различных изделий или деталей.

Известен также способ термической обработки листов из алюминиевых сплавов путем отжига, заключающийся в их нагреве до температуры 380-430°С с последующим охлаждением со скоростью не более 30°С в час (З.Н.Арчакова, Г.А.Балахонцев, И.Г.Басова и др., "Алюминиевые сплавы: Структура и свойства полуфабрикатов из алюминиевых сплавов", М.: Металлургия, 1984, с.125). Недостатки этого способа состоят в получении после отжига листов с недостаточно высокими значениями пластичности и большим размером зерна в них, что после формообразования из них изделий или деталей приводит к появлению на их поверхности дефекта "апельсиновая корка". Как следствие, повышается трудоемкость при изготовлении из таких листов изделий или деталей при ограниченном их сортаменте. Такие изделия или детали после их окончательной термической обработки имеют недостаточно высокие значения прочностных характеристик и в результате обладают сниженным ресурсом работы.

Из WO 03/044235 А2 также известен способ термической обработки полос из алюминиевых сплавов путем их одно - или многоступенчатого промежуточного или окончательного отжига, заключающийся в их выдержке при температуре в пределах от 200 до 450°С в течение 1-20 ч. Этому способу присущи те же недостатки, что и описанному непосредственно выше способу.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ термической обработки катаных полуфабрикатов или изготавливаемых из них изделий из сплавов на основе алюминия путем отжига, который обеспечивал бы повышение пластичности материала после отжига, получение более высоких механических свойств материала после его упрочняющей термической обработки и измельчение зерна обрабатываемого материала и исключал бы появление на изделиях или деталях после их формообразования дефектов поверхности в виде "апельсиновой корки", что в свою очередь позволило бы снизить трудоемкость изготовления подобных изделий или деталей, повысить ресурс их работы и расширить номенклатуру изготавливаемых изделий или деталей.

Указанная задача решается с помощью предлагаемого в изобретении способа отжига катаных полуфабрикатов или изготавливаемых из них изделий из сплавов на основе алюминия, заключающегося в том, что отжиг проводят в две ступени, на первой из которых катаные полуфабрикаты или изготавливаемые из них изделия нагревают со скоростью более 100°С в час до температуры в интервале с нижним пределом не ниже температуры начала рекристаллизации и верхним пределом не выше температуры равновесного солидуса алюминиевого сплава с выдержкой при этой температуре в течение не более 60 мин, а на второй ступени катаные полуфабрикаты или изготавливаемые из них изделия подвергают отжигу при температуре в интервале с верхним пределом не выше температуры минимальной устойчивости твердого раствора алюминиевого сплава и нижним пределом не ниже температуры сольвуса зон Гинье-Престона с выдержкой при этой температуре в течение не более 10 ч.

В процессе отжига могут происходить процессы структурных превращений, такие как растворение основных легирующих элементов, распад твердого раствора, рекристаллизация и другие.

Протекание этих процессов рекристаллизации, выделения и растворения фаз зависит от предыстории получения катаного полуфабриката, включая, но не исключительно, его химический состав, режимы плавки и литья, гомогенизацию слитка, режимы горячей и холодной деформации и т.д. Основное преимущество предлагаемого в изобретении способа состоит в отличие от известного способа в том, что режимы отжига катаных полуфабрикатов или изготавливаемых из них изделий выбираются с учетом предыстории получения катаного полуфабриката. Ранее предыстория получения катаных полуфабрикатов никогда не учитывалась при выборе режимов их отжига, и поэтому катаные полуфабрикаты, подвергнутые отжигу при одних и тех же условиях, после отжига часто различались по своим свойствам, что приводило к отбраковыванию значительного количества продукции. Предлагаемое же в изобретении решение помимо получения подвергнутых отжигу катаных полуфабрикатов с лучшим сочетанием свойств позволяет существенно уменьшить разброс свойств получаемых после отжига катаных полуфабрикатов и соответственно сократить процент брака.

При термической обработке катаных полуфабрикатов или изготавливаемых из них изделий путем их отжига предлагаемым в изобретении способом в них происходит рекристаллизация с образованием мелкого зерна и распад твердого раствора с равномерным распределением в матрице сплава в сфероидальной форме частиц основных упрочняющих фаз. Связанное с этим преимущество состоит в получении высокой пластичности материала и низких значений его прочностных свойств после отжига, а также в получении высоких значений как прочностных характеристик, так и пластичности после последующей упрочняющей термической обработки (закалки и старения). Помимо этого при формообразовании изделий или деталей из термообработанных предлагаемым в изобретении способом катаных полуфабрикатов исключается появление на поверхности изделий или деталей дефекта "апельсиновая корка". Благодаря этому снижается трудоемкость изготовления из термообработанных предлагаемым в изобретении способом катаных полуфабрикатов изделий или деталей, повышается ресурс их работы и появляется возможность расширить номенклатуру изготавливаемых изделий или деталей.

Для сокращения времени отжига катаных полуфабрикатов в виде листов или плит толщиной более 4 мм отжиг на первой ступени предпочтительно проводить при температуре в интервале с нижним пределом, который на 2°С, предпочтительно на 5°С, выше температуры начала рекристаллизации сплава, и верхним пределом, который на 2°С, предпочтительно на 5°С, ниже температуры равновесного солидуса, а на второй ступени - при температуре в интервале с верхним пределом не выше температуры минимальной устойчивости твердого раствора алюминиевого сплава и нижним пределом, который на 2°С, предпочтительно на 5°С, выше температуры сольвуса зон Гинье-Престона.

При проведении отжига в двух печах, в каждой из которых проводят соответственно только одну из двух предусмотренных предлагаемым в изобретении способом ступеней отжига, для сокращения времени выдержки на второй ступени катаные полуфабрикаты или изготавливаемые из них изделия после выдержки на первой ступени предпочтительно охлаждать до температуры окружающей среды.

При проведении же обеих предусмотренных предлагаемым в изобретении способом ступеней отжига в одной печи для повышения производительности катаные полуфабрикаты или изготавливаемые из них изделия после выдержки на первой ступени предпочтительно охлаждать до температуры отжига на второй ступени.

Во всех рассмотренных выше вариантах осуществления предлагаемого в изобретении способа для сокращения времени выдержки на второй ступени отжига катаные полуфабрикаты или изготавливаемые из них изделия после выдержки на второй ступени предпочтительно охлаждать до температуры в пределах от 20 до 200°С со скоростью не более 100°С в час.

Краткое описание чертежей

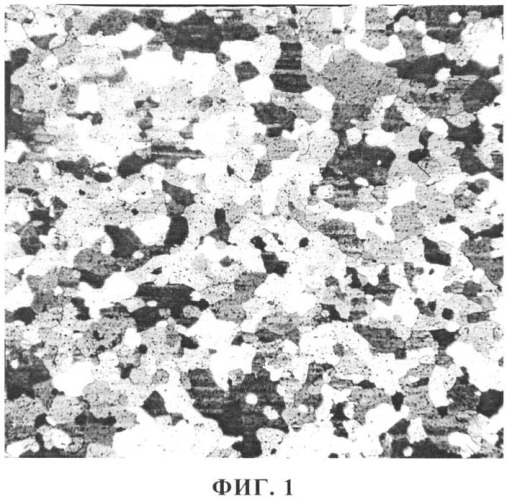

На фиг.1 показана фотография микроструктуры листов, подвергнутых отжигу предлагаемым в изобретении способом.

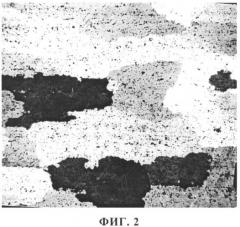

На фиг.2 показана фотография микроструктуры листов, подвергнутых отжигу известным способом.

Ниже изобретение проиллюстрировано на примерах, не ограничивающих его объем.

Примеры

Пример 1

Из сплава типа В95 (следующего химического состава: цинк 6,0%, магний 2,2%, медь 1,8%, марганец 0,3%, хром 0,15%, алюминий остальное) изготавливали лист толщиной 4 мм. Лист нагревали со скоростью 150°С/ч до температуры первой ступени отжига, равной 450°С, что на 10°С выше температуры рекристаллизации и на 24°С ниже температуры равновесного солидуса, и затем выдерживали при этой температуре в течение 10 мин. После этого лист снова нагревали, но до температуры второй ступени, равной 310°С, что на 15°С ниже температуры минимальной устойчивости твердого раствора сплава и на 120°С выше температуры сольвуса зон Гинье-Престона.

Пример 2

Из сплава типа В95 (следующего химического состава: цинк 6,0%, магний 2,2%, медь 1,8%, марганец 0,3%, хром 0,15%, алюминий остальное) изготавливали лист толщиной 4 мм. Лист нагревали со скоростью 250°С/ч до температуры, равной 445°С, что на 15°С выше температуры рекристаллизации и на 29°С ниже температуры равновесного солидуса, и выдерживали при этой температуре в течение 60 мин. После этого лист охлаждали до температуры второй ступени отжига, равной 275°С, что на 50°С ниже температуры минимальной устойчивости твердого раствора и на 85°С выше температуры сольвуса зон Гинье-Престона, и затем охлаждали со скоростью 70°С/ч до комнатной температуры.

Пример 3

Из сплава типа Д16 (следующего химического состава: медь 4,4%, магний 1,6%, марганец 0,6%, алюминий остальное) изготавливали лист толщиной 4 мм. Лист сначала нагревали со скоростью 400°С/ч до температуры первой ступени отжига, равной 490°С, что на 70°С выше температуры начала рекристаллизации и на 12°С ниже температуры равновесного солидуса, и выдерживали при этой температуре в течение 5 мин. Затем лист снова нагревали, но до температуры второй ступени отжига, равной 325°С, что на 25°С ниже температуры минимальной устойчивости твердого раствора и на 120°С выше температуры сольвуса зон Гинье-Престона.

Сравнительные примеры 1 и 2

Листы, которые по своей толщине и химическому составу были аналогичны листам из примеров 1-3 (в сравнительном примере 1 использовали листы из сплава В95, а в сравнительном примере 2 - листы из сплава Д16), подвергали отжигу известным способом. Для этого листы нагревали до температуры 400°С и выдерживали при этой температуре в течение 30 мин, после чего сначала охлаждали со скоростью 30°С в час до температуры 150°С, а затем охлаждали на воздухе до температуры окружающей среды.

Данные испытания механических свойств листов после отжига и после упрочняющей термической обработки, включающей закалку и старение, приведены ниже в таблице 1. В этой таблице приведены также данные о размере зерна и наличии/отсутствии дефекта поверхности "апельсиновая корка" после формообразования изделий из листов.

| Таблица 1 | ||||||||

| Пример | Механические свойства | Средний размер зерна, мкм | Наличие дефекта поверхности "апельсиновая корка" | |||||

| После отжига | После упрочняющей термической обработки | |||||||

| σв, МПа | σ0,2, МПа | δ, % | σв, МПа | σ0,2, МПа | δ, % | |||

| Пример 1 | 205 | 110 | 17,5 | 550 | 465 | 11,5 | 110 | нет |

| Пример 2 | 190 | 100 | 19 | 570 | 470 | 12,5 | 125 | нет |

| Пример 3 | 180 | 95 | 20,5 | 475 | 340 | 18 | 100 | нет |

| Сравнит, пример 1 | 230 | 135 | 14 | 525 | 430 | 8,5 | 460 | есть |

| Сравнит, пример 2 | 215 | 130 | 15 | 440 | 300 | 13,5 | 430 | есть |

Примечание:

σв означает временное сопротивление,

σ0,2 означает предел текучести,

δ означает относительное удлинение.

Как следует из приведенных в таблице 1 данных, пластичность (относительное удлинение) листов после их отжига предлагаемым в изобретении способом на 25-30% выше, чем листов, подвергнутых отжигу известным способом. После упрочняющей термической обработки листы, подвергнутые отжигу предлагаемым в изобретении способом, имеют по сравнению с листами, подвергнутыми отжигу известным способом, на 5-10% более высокие прочностные свойства и на 10-20% более высокую пластичность при в 3,5-4 раза меньшем размере зерна, о чем свидетельствуют приведенные на фиг.1 и 2 фотографии микроструктуры листов из одного и того же сплава В95, одни из которых подвергали отжигу предлагаемым в изобретении способом (пример 1, фиг.1), а другие - известным способом (сравнительный пример 1, фиг.2). Помимо этого у изделий, полученных формообразованием из подвергнутых отжигу предлагаемым в изобретении способом катаных полуфабрикатов, не наблюдается дефект поверхности "апельсиновая корка". Все это позволяет увеличить ресурс работы изделий из алюминиевых сплавов, снизить трудоемкость их изготовления и расширить сортамент изготавливаемых изделий.

1. Способ отжига катаных полуфабрикатов или изготавливаемых из них изделий из сплавов на основе алюминия, отличающийся тем, что отжиг проводят в две ступени, на первой из которых катаные полуфабрикаты или изготавливаемые из них изделия нагревают со скоростью более 100°С в час до температуры в интервале с нижним пределом не ниже температуры начала рекристаллизации и верхним пределом не выше температуры равновесного солидуса алюминиевого сплава с выдержкой при этой температуре в течение не более 60 мин, а на второй ступени катаные полуфабрикаты или изготавливаемые из них изделия подвергают отжигу при температуре в интервале с верхним пределом не выше температуры минимальной устойчивости твердого раствора алюминиевого сплава и нижним пределом не ниже температуры сольвуса зон Гинье-Престона с выдержкой при этой температуре в течение не более 10 ч.

2. Способ по п.1, отличающийся тем, что отжиг на первой ступени проводят при температуре в интервале с нижним пределом, который на 2°С, предпочтительно на 5°С, выше температуры начала рекристаллизации сплава, и верхним пределом, который на 2°С, предпочтительно на 5°С, ниже температуры равновесного солидуса, а отжиг на второй ступени проводят при температуре в интервале с верхним пределом не выше температуры минимальной устойчивости твердого раствора алюминиевого сплава и нижним пределом, который на 2°С, предпочтительно на 5°С, выше температуры сольвуса зон Гинье-Престона.

3. Способ по п.1, отличающийся тем, что катаные полуфабрикаты или изготавливаемые из них изделия после выдержки на первой ступени охлаждают до температуры окружающей среды.

4. Способ по п.1, отличающийся тем, что катаные полуфабрикаты или изготавливаемые из них изделия после выдержки на первой ступени охлаждают до температуры отжига на второй ступени.

5. Способ по любому из пп.1-4, отличающийся тем, что катаные полуфабрикаты или изготавливаемые из них изделия после выдержки на второй ступени охлаждают до температуры в пределах от 20 до 200°С со скоростью не более 100°С в час.