Устройство для оценки и контроля состава конденсированного раствора и отложений в конструкционных щелях с тепловым потоком, расположенных в трубопроводах питающей воды парогенераторов энергетических установок, таких как тепловые или атомные электростанции

Иллюстрации

Показать всеИзобретение относится к области энергетики. Устройство содержит первый сосуд высокого давления с теплоносителем и регулируемым источником тепла и второй сосуд высокого давления, соединенный впускной и выпускной трубами с трубопроводом питающей воды парогенератора. Между первым и вторым сосудами вставлен съемный элемент, через тело которого проходит, по меньшей мере, одна теплопередающая труба. Вдоль части ее длины, на стороне, прилегающей ко второму сосуду высокого давления, между ее наружной стенкой и телом съемного элемента сформирована модель конструкционной щели. Теплопередающая труба соединена одним концом с внутренним пространством первого сосуда. Другой конец трубы заходит во внутреннее пространство второго сосуда высокого давления, так что во время работы устройства этот конец покрыт питающей водой из парогенератора. Устройство позволяет контролировать состав конденсированного раствора и отложений в конструкционных щелях с тепловым потоком, расположенных в трубопроводах питающей воды парогенераторов энергетических установок. 6 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к монтажу устройства для оценки и контроля состава конденсированного раствора и отложений в конструкционных щелях с тепловым потоком, расположенных в трубопроводах питающей воды парогенераторов энергетических установок, таких как тепловые или атомные электростанции.

Уровень техники

Контроль коррозии и процессов разрушения во вторичном контуре атомной электростанции является основой любой долговременной программы контроля состояния компонентов вторичного контура и оценки их ожидаемого технического ресурса. С этой целью уже проводится контроль химических режимов парогенератора, тепловых режимов, режимов давления и данных о деформационном состоянии и т.д. Информация о химическом составе подаваемой и выходящей воды вводится в базу данных и используется для оценки текущего состояния парогенератора и последующего анализа повреждений в его трубах и других частях.

Процесс изнашивания парогенератора зависит от качества химического режима и его долговременной стабильности. Изнашивание частей парогенератора, главным образом, проявляется в появлении различных коррозионных процессов. В процессе общей коррозии и коррозионного растрескивания под действием сопутствующих обстоятельств - динамической нагрузки материала, напряжения и воздействий окружающей среды, химическая среда является единственным фактором, на который может быть оказано влияние в процессе работы парогенератора. Поддерживая качество среды во вторичном контуре, можно отдалить появление трещин, а также предотвратить их последующее расширение. С точки зрения процесса изнашивания парогенератора, действие химических свойств воды во вторичном контуре сначала проявляется очень постепенно.

При работе вторичного контура в зонах, образованных конструкционными щелями (между трубой и ее опорой, вокруг трубы в трубной решетке и т.д.), имеется только ограниченное перемещение вещества, и в результате может образовываться так называемый окклюдированный раствор. Качество среды в этих полостях, содержащих твердую, жидкую и газообразную фазы, определяется, главным образом, тепловым потоком и ионными состояниями в окружающей среде, то есть во вторичном контуре. Окклюдированный раствор появляется в конструкционных щелях парогенератора из-за местной конденсации примесей, первоначально присутствующих в очень низких концентрациях в питающей воде, до тех пор, пока не будет достигнута концентрация, равная массовому процентному содержанию растворенного в питающей воде компонента. Достигается точка кипения недогретой до температуры насыщения питающей воды, и в щелях происходит испарение жидкой фазы, а твердые составляющие осаждаются. Чтобы свести к минимуму проблемы коррозии в используемых конструкциях и материалах, необходимо поддерживать оптимальные параметры водного режима парогенератора, определяющиеся, главным образом, составом подаваемой питающей воды, сбалансированным ионным составом и отношением объема конденсата к объему выходящей воды.

В девяностых годах прошлого века более чем в двадцати холодных коллекторах парогенераторов (типа ВВЭР (водо-водяной энергетический реактор)), отработавших от одного до семи лет, были обнаружены повреждения. Явной причиной явилось коррозионное растрескивание, начавшееся со стороны второго контура в щели между коллектором и трубой в трубной решетке. Кроме того, повреждения произошли в горячем и холодном коллекторах парогенератора, и начались они в резьбовом гнезде под крышечным болтом. И снова причиной явилось коррозионное растрескивание, начавшееся в конструкционной щели.

Самый большой риск коррозионного разрушения в структуре парогенератора атомных электростанций (типа ВВЭР) возникает в щелях, образованных, главным образом, в следующих структурных соединениях:

- теплопередающая труба - коллектор;

- теплопередающая труба - хвостовая опора; и

резьбовое гнездо коллектора.

Свойства среды в конструкционных щелях во время работы парогенератора точно не известны, они могут быть только косвенно выведены из термодинамических расчетов. В настоящее время для расчетов применяется программа MULTEQ, использующая следующие базовые входные данные:

- тепловой поток в месте расположения щели (температура стенки трубы);

- содержание примесей в выходящей воде при выключении парогенератора (измерения «Hide-Out Return», далее HOR, измерения содержания примесей в результате процесса возврата солей в парогенератор).

Входные данные для расчетной модели содержат значительные неточности. Температура в зоне щелей не измеряется, а выводится из температуры окружающей воды, в то время как, например, отложения действуют как барьер для теплопередачи, и температура трубы зависит от их толщины, которую нельзя точно измерить без демонтажа трубы. Содержание примесей в выходящей воде (HOR) увеличивается при выключении парогенератора за счет примесей, выходящих из щелей. Результаты анализа содержания примесей в выходящей воде при выключении парогенератора, однако, показывают выход солей из всех скрытых зон парогенератора. С точки зрения моделирования и расчета параметров среды в щелях труба - трубная решетка или труба - опорная плита, данные по составу выходящей воды не обязательно дают достаточную информацию, касающуюся рН, состава и концентрации примесей в щелях.

Раскрытие изобретения

Задачей настоящего изобретения является предложение устройства для оценки и контроля состава конденсированного раствора и отложений в конструкционных щелях с тепловым потоком, расположенных в трубопроводах питающей воды парогенераторов энергетических установок, таких как тепловые или атомные электростанции. Точная оценка условий в щелях является очень сложной задачей, которая не может быть выполнена в процессе реальной работы парогенератора. Электрохимические и химические измерения, проводимые непосредственно на модели щели, имитирующей реальное конструкционное соединение, кажутся наиболее осуществимым способом изучения химического поведения растворов в щелях. С этой целью было разработано устройство, позволяющее имитировать физические условия, имеющие место в реальном парогенераторе, и собирать образцы жидкости непосредственно из смоделированных конструкционных щелей.

Основой изобретения является устройство, содержащее первый сосуд высокого давления с теплоносителем, имеющим собственный регулируемый источник тепла, и второй сосуд высокого давления, соединенный впускной и выпускной трубами с трубопроводом питающей воды парогенератора, причем между первым и вторым сосудами высокого давления плотно вставлен съемный элемент, через тело которого проходит, по меньшей мере, одна плотно вставленная теплопередающая труба. Вдоль части ее длины, со стороны второго сосуда высокого давления, между ее наружной стенкой и телом съемного элемента сформирована модель конструкционной щели. Один конец теплопередающей трубы соединен с внутренним пространством первого сосуда высокого давления, и другой, противоположный, закрытый конец теплопередающей трубы заходит во внутреннее пространство второго сосуда высокого давления, так что во время работы устройства этот другой конец покрыт питающей водой из парогенератора.

Второй сосуд высокого давления может быть установлен над первым сосудом высокого давления, в то время как теплопередающая труба открыта со стороны первого сосуда высокого давления и закрыта со стороны, заходящей во второй сосуд высокого давления.

Нагревающая среда в первом сосуде высокого давления может состоять из воды или воды, содержащей от 2 до 12 мас.% борной кислоты.

Второй сосуд высокого давления оборудован уровнемером для регулирования подачи питающей воды, водяное пространство второго сосуда высокого давления оборудовано выпускной трубой, чтобы имитировать разрыв контура теплоносителя во вторичном контуре парогенератора, и над поверхностью питающей воды во втором сосуде высокого давления имеется паровое пространство, оборудованное выпускным регулирующим клапаном для установки скорости подачи питающей воды. В подводящей трубе для питающей воды во втором сосуде высокого давления может находиться элемент для предварительного подогрева питающей воды. Для отвода пара из парового пространства второй сосуд высокого давления может быть оборудован противоточным охладителем с принудительным воздушным охлаждением, открывающимся в охладитель конденсата.

Теплопередающая труба может быть впрессована в тело съемного элемента с нулевым допуском и, со стороны первого сосуда высокого давления, приварена вдоль ее периметра к указанному телу, а модель щели, созданная в этом теле, имеет толщину 0,1-0,15 мм и приспособлена для прямого взятия проб конденсированного раствора для проведения химических и электрохимических измерений из этой щели.

Краткое описание чертежей

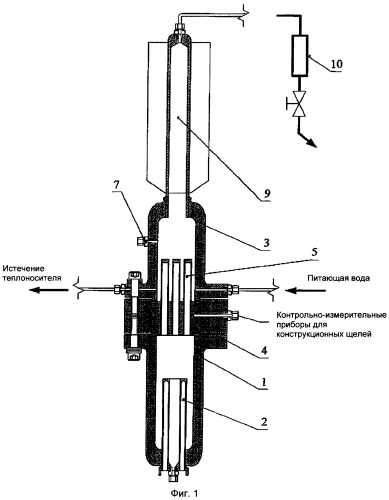

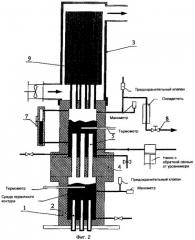

Изобретение может быть изложено более понятно при помощи прилагаемых чертежей и подробного описания предпочтительных вариантов его реализации. Пример предпочтительного варианта реализации устройства согласно настоящему изобретению схематически представлен на фиг.1 и 2. На фиг.3 представлены детали съемного элемента этого устройства, в котором созданы модели конструкционных щелей.

Осуществление изобретения

Питающая вода при температуре, например, 180°С (в зависимости от конкретных имитированных рабочих параметров парогенератора) течет по подводящей трубе парогенератора энергетической установки, такой как тепловая или атомная электростанция, в сосуд высокого давления, установленный в системе избыточного давления питающей воды парогенератора. Чтобы регулировать температуру питающей воды на входе в сосуд высокого давления, в подводящей трубе может быть установлено устройство предварительного подогрева в виде, например, электрического нагревательного элемента. Устройство согласно данному изобретению содержит два сосуда высокого давления. В нем имеется первый сосуд 1 высокого давления, служащий для имитации рабочего состояния в первичном контуре парогенератора, который является источником нагрева пара, а также второй сосуд 3 высокого давления, служащий для имитации рабочего состояния вторичного контура парогенератора, который является источником пара для турбины. Первый сосуд 1 высокого давления содержит собственный регулируемый источник 2 тепла, например, электрические нагревательные элементы, которые нагревают первичный теплоноситель. Этот первичный теплоноситель может являться водой, водой с содержанием 2-12 мас.% борной кислоты (обычно 6%) и т.д. Конкретный состав может изменяться, в случае с атомной электростанцией, в зависимости от ее типа и степени сгорания топлива в реакторе. Впускная и выпускная трубы теплоносителя ведут в закрытый первый сосуд 1 высокого давления, в котором также имеются элементы для измерения и регулирования температуры и давления теплоносителя. С внутренним пространством первого сосуда 1 высокого давления соединены открытые концы теплопередающих труб 5, например, от одной до семи труб с наружным диаметром 16 мм и внутренним диаметром 13 мм. Теплопередающие трубы 5 проходят вплотную через цилиндрический съемный элемент 4, толщиной 80 мм с конструкционными щелями 6 и заходят верхними закрытыми концами во внутреннее пространство закрытого второго сосуда 3 высокого давления, в который открывается впускная труба питающей воды. В рабочем режиме устройства закрытые концы теплопередающих труб 5 внутри второго сосуда высокого давления 3 всегда покрыты питающей водой. Такое положение контролируется с помощью уровнемера 7 второго сосуда 3 высокого давления. Водяное пространство второго сосуда 3 высокого давления оборудовано выпускной трубой для имитации истечения теплоносителя вторичного контура парогенератора (под истечением теплоносителя подразумевается непрерывная очистка воды во вторичном контуре парогенератора). Паровое пространство над поверхностью воды во втором сосуде 3 высокого давления оборудовано выпускным регулирующим клапаном 8, при помощи которого устанавливается скорость подачи питающей воды во второй сосуд 3 высокого давления. Скорость подачи питающей воды регулируется в соответствии с уровнем ее поверхности во внутреннем пространстве второго сосуда 3 высокого давления, и, таким образом, поддерживается в желательном диапазоне (например, от 100 до 200 мл/час). Рабочий объем питающей воды во втором сосуде 3 высокого давления составляет около 500 мл, в зависимости от настроек уровнемера 7.

Задачей изобретения является имитация интенсивности теплообмена в конструкционных щелях с тепловым потоком, находящихся в парогенераторе энергетической установки. В целях такой имитации между отдельными теплопередающими трубами 5 и телом съемного элемента 4 созданы модели конструкционных щелей 6 длиной приблизительно 40 мм и толщиной приблизительно 0,12 мм. Каждая из теплопередающих труб 5 впрессована в тело съемного элемента 4 с нулевым допуском и со стороны первого сосуда 1 высокого давления приварена плотным швом вдоль периметра к указанному телу съемного элемента 4. Съемный элемент 4 с имитированными конструкционными щелями 6 плотно зажат под давлением между фланцами первого и второго сосудов 1 и 3 высокого давления.

Пар, образующийся от нагрева теплоносителя в первом сосуде 1 высокого давления, служит источником тепла для нагревания питающей воды во втором сосуде 3 высокого давления, в который это тепло передается при помощи теплопередающих труб 5. Регулировка нагревательного элемента основана на измерении температуры и давления в этом «первичном» контуре, так что система работает на насыщенном паре. Теплоотдача изменяется за счет изменения установок температуры и давления. Поскольку температура питающей воды во втором сосуде 3 высокого давления ниже, чем температура пара в теплопередающих трубах 5 из первого сосуда 1 высокого давления, в теплопередающих трубах 5 происходит конденсация этого пара с интенсивной передачей тепла в питающую воду во втором сосуде 3 высокого давления. Чтобы имитировать рабочую температуру во вторичном контуре парогенератора во втором сосуде 3 высокого давления устройства, этот второй сосуд 3 высокого давления оборудован противоточным охладителем 9, дающим возможность регулировать количество тепла, отводимого при помощи принудительного воздушного охлаждения. Регулирование производительности этого противоточного охладителя 9 или клапана охлаждения с использованием обратной связи производится в зависимости от давления во втором сосуде 3 высокого давления, поскольку измерение давления во втором сосуде 3 высокого давления производится более точно, чем измерение в том же сосуде температуры питающей воды, закипающей при приблизительно от 260 до 270°С. Давление во вторичном контуре парогенератора измеряется подобным же способом.

Основным условием для имитации процессов, происходящих в конструкционных щелях, является поддержание температуры в моделях конструкционных щелей 6, поскольку тепловой поток изменяется в зависимости от характера отложений. Из различных возможных способов нагревания теплопередающих труб 5 было выбрано конденсационное нагревание на основе тепла, высвобождающегося в зоне этой модели конструкционной трещины 6 при конденсации теплоносителя. Здесь первый сосуд 1 высокого давления, наполненный водой, образует сторону первичного контура, работающего при температуре насыщения. На стороне первичного контура теплопередающих труб 5 происходит конденсация и, таким образом, передача тепла во вторичный контур. Устройство согласно настоящему изобретению не требует мощных насосов или компенсатора объема, и это делает возможным использование прямых труб. Преимущество состоит в том, что количество передаваемого тепла определяют точно, а нагревание является однородным по всей поверхности теплопередачи, и, более того, оно совершенно не зависит от отложений, постепенно накапливающихся в процессе работы вторичного контура парогенератора или в моделях конструкционных щелей 6 в съемном элементе 4 устройства. Эти отложения являются причиной изменений в передаче тепла в щелях, и это явление имитируется. С точки зрения коррозии, отложения в конструкционных щелях во вторичном контуре парогенератора могут через некоторое время явиться причиной возникновения щелей в теплопередающих трубах во вторичном контуре парогенератора. Процесс имитации этих изменений в моделях конструкционных щелей 6 согласно настоящему изобретению дает возможность обнаружить или предсказать появление таких дефектов.

Устройство согласно настоящему изобретению может быть соединено с трубопроводом питающей воды на реальной электростанции параллельно с существующими парогенераторами. Его соединение с вторичным контуром дает новую информацию, касающуюся:

- состава среды в конструкционных щелях парогенератора, поскольку образцы жидкости можно в любое время взять из моделей конструкционных щелей 6. Эта информация важна, например, при внезапной утечке химических веществ во вторичный контур или утечке конденсата в контур охлаждающей воды;

- слоев отложений в трубах парогенератора, поскольку в установленные периоды работы можно брать образцы из труб и проводить анализ состава, морфологии, толщины и степени разрушения поверхности;

- формирования отложений с течением времени, поскольку можно снять соединительный узел, содержащий модели конструкционных щелей 6, и визуально обследовать образование отложений, например, в соединении труба - трубная решетка.

Для контроля активности, связанной с осаждением солей на теплообменных поверхностях (hide-out, "НО") и возвратом осажденных солей в парогенератор (hide-out return "HOR"), или коррозионных состояний парогенератора можно при помощи устройства согласно изобретению использовать и сравнивать два подхода:

- контроль состава конденсированного раствора посредством специальных химических анализов и

- прямой контроль агрессивности конденсированного раствора.

Первый подход предполагает использование результатов специальных химических анализов для контроля действий, связанных с осаждением солей (НО) и возвратом осажденных солей в парогенератор (HOR), и для косвенного определения агрессивности среды. Для местного взятия образцов (из окклюдированного содержимого) необходимо специальное оборудование мест взятия образцов (доступ через трубную решетку) или использование специальных аналитических технологий in situ для измерения при помощи специальных датчиков. Агрессивность среды установленного химического состава точно оценивается на основе информации или, в экстремальных ситуациях, впоследствии проверяется в лабораторных условиях.

Для прямого контроля агрессивности раствора или контроля воздействия в конструкционных щелях используются способы, основанные на классических и передовых электрохимических технологиях. Эти способы основываются либо на прямом контроле присутствия локального коррозионного воздействия, либо на признаках развития критически окклюдированного раствора.

Результаты контроля конструкционных щелей в парогенераторе являются важными данными, в первую очередь, для технического обслуживания и поддержания рабочего состояния парогенератора:

- на основании заранее взятых образцов из модели конструкционной щели 6 можно проверить степень пригодности программы MULTEQ и затем более точно определить текущие и будущие результаты. Можно отрегулировать химический режим вторичного контура атомной электростанции так, чтобы снизить агрессивность среды в щелях и, следовательно, продлить, насколько возможно, инкубационный период процесса разрушения;

- устройство «HOR» согласно изобретению можно изготовить и включить в работу независимо от работы реактора и, таким образом, узнавать текущий состав и быстро реагировать на ситуацию, регулируя химический режим парогенератора;

- регулярно поступающие данные с модели конструкционной щели 6 устройства согласно настоящему изобретению могут сохраняться в базе данных и предоставлять дальнейшую информацию об истории работы парогенератора, согласно которой может быть оценен его технический ресурс.

Промышленная применимость

Изобретение может быть использовано для оценки и контроля состава конденсированного раствора и отложений в конструкционных щелях с тепловым потоком, расположенных в трубопроводах питающей воды парогенераторов энергетических установок, таких как тепловые или атомные электростанции.

Перечень позиций на чертежах

1 - первый сосуд высокого давления

2 - регулируемый источник тепла для теплоносителя в первом сосуде 1 высокого давления

3 - второй сосуд высокого давления

4 - съемный элемент

5 - теплопередающая труба

6 - модель конструкционной щели

7 - уровнемер

8 - выпускной регулировочный клапан

9 - противоточный охладитель

10 - охладитель конденсата

1. Устройство для оценки и контроля состава конденсированного раствора и отложений в конструкционных щелях с тепловым потоком, расположенных в трубопроводах питающей воды парогенераторов энергетических установок, таких как тепловые или атомные электростанции, характеризующееся тем, что содержит первый сосуд (1) высокого давления с теплоносителем, имеющим собственный регулируемый источник (2) тепла, и второй сосуд (3) высокого давления, соединенный впускной и выпускной трубами с трубопроводом питающей воды парогенератора, где между первым и вторым сосудами (1, 3) высокого давления плотно вставлен съемный элемент (4), через тело которого проходит, по меньшей мере, одна плотно вставленная теплопередающая труба (5), где вдоль части ее длины со стороны, примыкающей ко второму сосуду (3) высокого давления, между ее наружной стенкой и телом съемного элемента образована модель (6) конструкционной щели, причем один конец теплопередающей трубы соединен с внутренним пространством первого сосуда (1) высокого давления, а другой, противоположный, закрытый конец теплопередающей трубы (5) заходит во внутреннее пространство второго сосуда (3) высокого давления, так что во время работы устройства этот другой конец покрыт питающей водой из парогенератора.

2. Устройство по п.1, отличающееся тем, что второй сосуд (3) высокого давления установлен над первым сосудом (1) высокого давления, а теплопередающая труба (5) открыта со стороны первого сосуда (1) высокого давления и закрыта со стороны, заходящей во второй сосуд (3) высокого давления.

3. Устройство по п.1, отличающееся тем, что теплоноситель в первом сосуде (1) высокого давления состоит из воды или воды, содержащей от 2 до 12 мас.% борной кислоты.

4. Устройство по п.1, отличающееся тем, что второй сосуд (3) высокого давления снабжен уровнемером (7) для регулирования подачи питающей воды, водяное пространство второго сосуда (3) высокого давления оборудовано выпускной трубой для имитации истечения теплоносителя из вторичного контура парогенератора, и над поверхностью питающей воды во втором сосуде (3) высокого давления имеется паровое пространство, оборудованное выпускным регулирующим клапаном (8) для установки скорости подачи питающей воды.

5. Устройство по п.4, отличающееся тем, что в подводящей трубе для питающей воды во втором сосуде (3) высокого давления имеется элемент для предварительного подогрева питающей воды.

6. Устройство по п.1, отличающееся тем, что для отвода пара из парового пространства второй сосуд (3) высокого давления оборудован противоточным охладителем (9) с принудительным воздушным охлаждением, который выходит в охладитель (10) конденсата.

7. Устройство по любому из пп.1-6, отличающееся тем, что в тело съемного элемента (4) впрессована теплопередающая труба (5) с нулевым допуском и приварена вдоль ее периметра к указанному телу съемного элемента со стороны первого сосуда (1) высокого давления, причем модель конструкционной щели (6), созданная в этом теле, имеет толщину 0,1-0,15 мм и выполнена с возможностью прямого взятия образцов отложений и осуществления химических и электрохимических измерений из этой щели (6).