Кольцевая камера сгорания газотурбинного двигателя и способ ее работы

Иллюстрации

Показать всеКамера сгорания предназначена для работы в авиационных и наземных ГТД и ГТУ. Кольцевая камера сгорания газотурбинного двигателя содержит расположенные соосно наружный и внутренний корпуса, установленный на входе в камеру сгорания кольцевой диффузор, образованный стенками внутреннего и внешнего контуров, размещенную в кольцевой полости между корпусами жаровую трубу, разделяющую полость на две части с образованием наружного и внутреннего кольцевых каналов, выполненную из наружной и внутренней обечаек, каждая из которых снабжена в передней части кольцевым нишевым стабилизатором пламени, образованным кольцевыми передней, донной и задней стенками с отверстиями подвода воздуха на задней стенке каждой ниши и обечайках жаровой трубы, имеющей входной канал с размещенным в нем фронтовым устройством, включающим закрепленную на стенках входного канала перед нишами кольцевую фронтовую решетку направляющих и стабилизирующих элементов с расположенными равномерно по окружности продольными каналами между ними, фронтовую и нишевую топливные системы, содержащие отдельные кольцевые коллекторы с расположенными по окружности форсунками для подачи топлива из фронтовой системы перед нишевыми стабилизаторами, а из нишевой - в полости нишевых стабилизаторов. Фронтовая решетка направляющих и стабилизирующих элементов выполнена в виде двух смежных венцов радиальных стабилизаторов пламени, обращенных свободными концами напротив друг друга, образованных в поперечном сечении клиновидными профилями с затупленными передними кромками, направленными в сторону диффузора, и торцевыми участками, расположенными напротив них и обращенными в сторону выхода жаровой трубы, при этом плоскость торца каждого отдельного радиального стабилизатора расположена под углом от 30 до 90° к образующим внутренних поверхностей стенок входного канала жаровой трубы перед кольцевыми нишами, кроме того, каждый отдельный радиальный стабилизатор развернут вокруг вертикальной оси, лежащей в плоскости, проходящей через середину его торца и вершину передней кромки, на угол от 45 до 60° относительно продольной оси камеры сгорания, наружный и внутренний кольцевые каналы камеры сгорания дополнительно разделены на две части отдельными профилированными кольцевыми стенками, каждая из которых скреплена со своей обечайкой жаровой трубы после первых поясов поперечных отверстий в ней за задней стенкой ниши, форсунки нишевой топливной системы выполнены пневматическими и расположены на стенках каждой ниши. Изобретение позволяет обеспечить сокращение длины, получение высокой эффективности горения и заданного поля температур на выходе, снижение уровня дымления и эмиссии вредных веществ, расширение диапазона «бедного» срыва пламени и повышение способности камеры сгорания к повторному запуску на высоте. 2 н. и 23 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к газотурбинным двигателям (ГТД) и может быть использовано в основных и межтурбинных камерах сгорания авиационных ГТД и наземных ГТУ.

Известно, что с конца 90-х годов прошлого века в Лаборатории ВВС США (Air Force Laboratory) начались разработки кольцевых камер сгорания газотурбинных двигателей с нишевыми стабилизаторами (Aviation Week, 2001, 12/III, V.154, №11, p.54, 55). В таких конструкциях для создания дежурного очага горения в кольцевой камере сгорания используются две ниши. Топливо подается в разные места: в нишевые стабилизаторы пламени и в поток воздуха до фронтового устройства камеры сгорания. В зависимости от схем подачи в ниши топлива и воздуха предлагаются различные варианты камер сгорания. В этих камерах сгорания необходимо обеспечить подачу топлива по всему периметру кольца при помощи большого количества форсунок. Испытания показали, что камеры сгорания с нишевыми стабилизаторами пламени обеспечивают высокую эффективность горения топлива, примерно в два раза большие предельные коэффициенты избытка воздуха при бедном срыве горения по сравнению с обычными камерами, приемлемое поле температур на выходе и возможность 50% снижения эмиссии вредных выбросов в продуктах сгорания. Недостатками предложенных камер сгорания является то, что жаровая труба и нишевые стабилизаторы пламени не имеют развитой системы охлаждения, что предполагает использование специальных материалов для стенок жаровой трубы, и достаточно большие длины, необходимые для эффективного выгорания топлива.

Известны способы работы кольцевых камер сгорания газотурбинных двигателей с нишевыми стабилизаторами пламени - см., например, «Технология процессов при горении с вихреобразованием в нишах (TVC)», Д.Т.Шоуз, доклад на симпозиуме SERDP 4-5 дек. 2000 г., технический перевод ЦИАМ №15103, 2002 г. Предполагается, что подача топлива производится как во фронтовом устройстве, так и в ниши для организации дежурных очагов пламени, обеспечивающих стабилизацию горения. В докладе рассмотрены несколько схем и способов работы таких камер сгорания:

- подача основного расхода воздуха в камеру сгорания через два канала фронтового устройства с впрыском топлива в него перед нишевыми стабилизаторами, подача дополнительного расхода воздуха и топлива в полости нишевых стабилизаторов в виде топливовоздушной смеси с образованием в них парных вихрей;

- аналогичная указанному выше способу подача воздуха и топлива в камеру, но с организацией в полостях ниш одного вихря;

- подача основного расхода воздуха в камеру сгорания через три канала фронтового устройства с впрыском топлива в него перед нишевыми стабилизаторами в каждом канале или в двух из этих каналов, подача дополнительного расхода воздуха и топлива в полости нишевых стабилизаторов в виде топливовоздушной смеси с образованием в них парных вихрей;

- подача воздуха в камеру сгорания через три канала центрального тела без подачи топлива перед нишевыми стабилизаторами, подача дополнительного расхода воздуха и всего расхода топлива в полости нишевых стабилизаторов в виде переобогащенной топливовоздушной смеси с образованием в нишах парных вихрей.

Проблемой для этих камер сгорания является обеспечение равномерной подачи топлива по площадям кольцевых каналов фронтового устройства и в полостях нишевых стабилизаторов.

Снижение уровня эмиссии вредных выбросов также является одной из важнейших задач при разработке камер сгорания. Основное внимание уделяется снижению дымления (сажи) и снижению в продуктах сгорания несгоревших углеводородов (CnHm), моноокиси углерода (СО) и оксида азота (NOx). Эмиссия этих веществ характерна для любой тепловой машины, работающей на природном топливе. Средствами снижения уровня эмиссии вредных выбросов для ГТД могут быть либо устройства и способы их уменьшения в камере сгорания двигателя, либо устройства и способы обработки выхлопных газов двигателя. По массовым характеристикам устройства и способы обработки выхлопных газов предназначены только для наземных газотурбинных установок, а устройства и способы снижения уровня эмиссии вредных выбросов в камере сгорания подходят как для авиационных, так и для наземных газотурбинных двигателей (см. «Камеры сгорания ГТД и технология снижения уровня эмиссии: состояние и перспективы», технический перевод ЦИАМ №15060, 2000 г., стр.2-44).

Наиболее близким аналогом того же назначения по конструкции и способу ее работы, как и заявляемые технические решения, является камера сгорания ГТД General Electric Company (патент США №5619855, НКИ 60/736, Apr. 15, 1997). Конструктивно данная камера сгорания содержит расположенные соосно наружный и внутренний корпуса, установленный на входе в камеру сгорания кольцевой диффузор, образованный стенками внутреннего и внешнего контуров, и размещенную в кольцевой полости между корпусами жаровую трубу. Эта полость разделяется жаровой трубой на две части с образованием наружного и внутреннего кольцевых каналов. Жаровая труба выполнена из наружной и внутренней обечаек, каждая из которых снабжена в передней части кольцевым нишевым стабилизатором, образованным кольцевыми передней, донной и задней стенками. На задней стенке каждой ниши и обечайках жаровой трубы выполнены отверстия для подвода воздуха. Жаровая труба имеет входной канал с размещенным в нем фронтовым устройством, включающим закрепленную на стенках входного канала перед нишами кольцевую фронтовую решетку направляющих и стабилизирующих элементов с расположенными равномерно по окружности продольными каналами между ними. Камера сгорания имеет фронтовую и нишевую топливные системы, содержащие отдельные кольцевые коллекторы с расположенными по окружности форсунками для подачи топлива во фронтовом устройстве перед нишевым стабилизатором и в полости ниш с задних стенок.

Способ работы такой кольцевой камеры сгорания ГТД состоит в том, что поток воздуха подают в полость перед фронтовым устройством, а оттуда направляют и распределяют его между продольными каналами фронтовой решетки и кольцевыми полостями между корпусами камеры сгорания и обечайками жаровой трубы. При этом воздухом, проходящим через отверстия на стенках ниш, формируют тороидальные воздушные вихри в полостях нишевых стабилизаторов. Затем включают нишевую топливную систему, подают и распыливают топливо через форсунки в завихренный поток воздуха в полостях кольцевых ниш. Полученную топливовоздушную смесь поджигают воспламенителями и осуществляют выход на установившийся режим пониженной мощности при регулируемой подаче топлива. После этого, при необходимости, переводят работу камеры сгорания на режим большей мощности, для чего включают фронтовую топливную систему и подают топливо через форсунки в каналы фронтовой решетки и распиливают его потоком воздуха. Образованную топливовоздушную смесь воспламеняют продуктами сгорания, поступающими в основной поток из полостей ниш через отрывные зоны за торцами направляющих и стабилизирующих элементов фронтового устройства. Далее формируют общий высокотемпературный газовый поток из продуктов сгорания, вытекающих из нишевых стабилизаторов, и продуктов сгорания топливовоздушной смеси, проходящей через фронтовое устройство, направляют общий поток газов к выходу жаровой трубы, добавляя в него воздух через поперечные пояса отверстий в обечайках.

Эта конструкция камеры сгорания и способ ее работы характеризуются рядом недостатков:

- интеграция диффузора и камеры сгорания осуществляется за счет кольцевых вставок в диффузор, имеющих достаточно большую длину, что существенно увеличивает вес конструкции и приводит к дополнительным потерям полного давления на трение в каналах фронтового устройства;

- равномерное распределение фронтового топлива по сечению камеры затруднено вследствие прямоугольной формы воздушных каналов фронтового устройства, увеличивающей масштабы смешения и не обеспечивающей получение максимальной площади контакта свежей топливовоздушной смеси, поступающей из фронтовой решетки, и продуктов сгорания, вытекающих из ниш. При этом для завершения горения смеси основного топлива и воздуха требуется значительная длина жаровой трубы, что увеличивает массогабаритные параметры камеры сгорания;

- при вышеуказанном принципе работы для обеспечения полного сгорания топлива сохраняется достаточно большое время пребывания газа в камере, что затрудняет получение низких уровней эмиссии вредных выбросов;

- тепловое состояние стенок нишевых стабилизаторов обеспечивается за счет использования проточного струйного охлаждения при помощи многочисленных струй воздуха, направляемых в соответствующие наклонные отверстия малого диаметра в стенках ниш из подэкранного пространства, что не способствует надежности подобного охлаждения, т.к. при этом сохраняется возможность засорения этих отверстий с последующим прогаром стенок ниши.

В основу изобретения положено решение следующих задач:

- создание ультракомпактной основной кольцевой камеры сгорания ГТД за счет организации более быстрого выгорания топлива на короткой длине;

- получение высокой эффективности горения в ультракомпактной камере сгорания ГТД за счет обеспечения максимальной площади контакта свежей топливовоздушной смеси, поступающей из фронтовой решетки, с продуктами сгорания, вытекающими из кольцевых ниш и повышения интенсивности их массообмена;

- снижение уровня дымления и эмиссии вредных веществ (CnHm, СО, NOx) в продуктах сгорания ультракомпактной камеры сгорания ГТД ниже перспективных норм Международной организации гражданской авиации (ИКАО);

- расширение диапазона «бедного» срыва пламени в камере сгорания;

- повышение способности камеры сгорания к повторному запуску на высоте.

Поставленные задачи решаются тем, что предлагаемая кольцевая камера сгорания ГТД содержит расположенные соосно наружный и внутренний корпуса, установленный на входе в камеру сгорания кольцевой диффузор, образованный стенками внутреннего и внешнего контуров, размещенную в кольцевой полости между корпусами жаровую трубу. Жаровая труба разделяет полость между корпусами на две части с образованием наружного и внутреннего кольцевых каналов. Она выполнена из наружной и внутренней обечаек, каждая из которых снабжена в передней части кольцевым нишевым стабилизатором пламени, образованным кольцевыми передней, донной и задней стенками, с отверстиями подвода воздуха на стенках каждой ниши и обечайках. Жаровая труба имеет входной канал с размещенным в нем фронтовым устройством, включающим закрепленную на стенках канала перед нишами кольцевую фронтовую решетку направляющих и стабилизирующих элементов с расположенными равномерно по окружности продольными каналами между ними, а также фронтовую и нишевую топливные системы, содержащие отдельные кольцевые коллекторы с расположенными по окружности форсунками для подачи топлива из фронтовой системы перед нишевыми стабилизаторами, а из нишевой - в полости нишевых стабилизаторов.

Согласно изобретению в конструкции камеры сгорания фронтовая решетка направляющих и стабилизирующих элементов выполнена в виде двух смежных венцов радиальных стабилизаторов пламени, обращенных свободными концами напротив друг друга. Радиальные стабилизаторы образованы в поперечном сечении клиновидными профилями с затупленными передними кромками, направленными в сторону диффузора, и торцевыми участками, расположенными напротив них и обращенными в сторону выхода жаровой трубы.

Данная конструкция предложена для предварительно закрученного на входе в диффузор потока воздуха. Поэтому каждый отдельный радиальный стабилизатор развернут вокруг вертикальной оси, лежащей в плоскости, проходящей через середину его торца и вершину передней кромки, на угол от 45 до 60° относительно продольной оси камеры сгорания. При этом плоскость торца каждого отдельного радиального стабилизатора расположена под углом от 30 до 90° к образующим внутренних поверхностей стенок входного канала жаровой трубы перед кольцевыми нишами. Кроме того, наружный и внутренний кольцевые каналы камеры сгорания дополнительно разделены на две части отдельными профилированными кольцевыми стенками, каждая из которых скреплена со своей обечайкой жаровой трубы после первых поясов поперечных отверстий в ней за задней стенкой ниши, форсунки нишевой топливной системы выполнены пневматическими и расположены на стенках каждой ниши.

Таким образом, радиальные стабилизаторы устанавливаются напротив закрученного перед фронтовой решеткой потока воздуха для обеспечения минимальных потерь полного давления на входе в жаровую трубу. Их форма и пространственное положение обеспечивает проникновение продуктов сгорания из отрывных зон в полостях нишевых стабилизаторов на всю высоту обоих венцов радиальных стабилизаторов по окружности жаровой трубы. Это обеспечивает максимальную поверхность контакта свежей топливной смеси и продуктов сгорания, а также хорошую стабилизацию горения. Большое число радиальных стабилизаторов пламени и топливных форсунок фронтового топлива обеспечивают малый масштаб зон последующего смешения топлива и воздуха при горении предварительно перемешанной топливовоздушной смеси. Перемешивание в зоне горения жаровой трубы интенсифицируется как за счет малого масштаба зон смешения, так и за счет воздействия центробежных сил, возникающих во вращающемся потоке смеси.

Наличие двух венцов радиальных стабилизаторов обусловлено прежде всего необходимостью обеспечить наилучшие условия совместной работы каждого нишевого стабилизатора с примыкающим к нему венцом радиальных стабилизаторов в потоке воздуха, поступающего в жаровую трубу из фронтового устройства. Во-вторых, это уменьшает поперечные размеры отрывных зон за торцами этих стабилизаторов, способствует формированию малых масштабов смешения и лучшему проникновению продуктов сгорания из полостей нишевых стабилизаторов в отрывные зоны за радиальными стабилизаторами.

Взаимодействие отрывных зон в полостях нишевых стабилизаторов и за радиальными стабилизаторами с закрученным потоком топливовоздушной смеси основного топлива, выходящей из каналов фронтовой решетки, обеспечивает хорошее перемешивание топливовоздушной смеси с продуктами сгорания, стабилизацию и высокую эффективность горения, низкое дымление и низкую эмиссию вредных веществ на выходе камеры сгорания из-за малых времен пребывания топлива в зонах активного горения. Малые размеры зон обратных токов, в которых происходит горение, и их большое количество обеспечивают уменьшение длины жаровой трубы, что приводит к сокращению габаритных размеров камеры сгорания, расширению границ «бедного» срыва пламени и повышению способности камеры сгорания к повторному запуску.

В предлагаемой конструкции наружный и внутренний кольцевые каналы камеры сгорания дополнительно разделены на две части отдельными профилированными кольцевыми стенками, каждая из которых скреплена со своей обечайкой жаровой трубы после первых поясов поперечных отверстий в ней за задней стенкой ниши. Такое выделение из наружного и внутреннего каналов отдельных каналов, примыкающих к нишевым стабилизаторам, позволяет улучшить охлаждение стенок ниш при обтекании их проточным закрученным потоком воздуха.

Форсунки нишевой топливной системы выполнены пневматическими и расположены на стенках каждой ниши. Это позволяет улучшить распыл топлива, поступающего в полости ниш из нишевой топливной системы, повысить степень гомогенности топливовоздушной смеси и за счет этого расширить пределы стабильного горения в полостях нишевых стабилизаторов в сторону более «бедных» смесей.

Кроме того,

- в данной конструкции камеры сгорания длина ее жаровой трубы может составлять до 1,5 величин максимальной высоты кольцевого канала между ее наружной и внутренней обечайками. Этой длины достаточно для завершения всего процесса горения топливовоздушной смеси. При более короткой длине уменьшается полнота сгорания топлива и увеличивается неравномерность температурного поля газа на выходе камеры сгорания, а при более длинной увеличиваются длина и масса камеры сгорания;

- первые поперечные пояса отверстий на наружной и внутренней обечайках жаровой трубы, размещенные около задних стенок ниш, расположены на удалении от них не более одной длины ниши, причем каждая обечайка жаровой трубы снабжена дополнительно несколькими поясами отверстий для вдува воздуха, расположенными ниже по потоку за отверстиями первых поясов последовательно по длине жаровой трубы. Такой дополнительный подвод воздуха в жаровую трубу позволяет обеспечить надежное охлаждение ее обечаек и широкий диапазон устойчивой работы камеры сгорания по составу топливовоздушной смеси, а также сформировать необходимое температурное поле газового потока на выходе камеры сгорания;

- радиальные стабилизаторы смежных венцов направлены свободными концами навстречу друг другу или расположены относительно друг друга со смещением до половины шага решетки одного из венцов. Такое расположение радиальных стабилизаторов позволяет обеспечить создание малых масштабов зон смешения для различных параметров на входе в камеру сгорания, определяемых параметрами циклов газотурбинных двигателей, и, в частности, степенями повышения давления в трактах сжатия и температурами в камерах сгорания;

- свободные концы радиальных стабилизаторов каждого венца размещены внутри жаровой трубы в полости между нишевыми стабилизаторами, что достигается указанным выше углом наклона плоскости торца каждого отдельного радиального стабилизатора от 30 до 90° к образующим внутренних поверхностей стенок входного канала жаровой трубы перед кольцевыми нишами и расположением стабилизаторов в непосредственной близости к передним стенкам нишевых стабилизаторов. Это обеспечивает проникновение продуктов сгорания из отрывных зон в полостях нишевых стабилизаторов в отрывные зоны основного потока воздуха за торцами радиальных стабилизаторов, что необходимо для достижения устойчивой стабилизации горения топлива, подаваемого через фронтовую систему, и его эффективного горения;

- продольный размер профиля каждого отдельного радиального стабилизатора в поперечной плоскости составляет от 2 до 5 величин ширины его торцевой грани, что позволяет обеспечить хорошее обтекание радиального стабилизатора закрученным потоком воздуха с малыми потерями полного давления;

- коллекторы подачи фронтового топлива своими форсунками выходят на внутренние поверхности стенок входного канала жаровой трубы перед венцом радиальных стабилизаторов фронтовой решетки или на внутренние поверхности стенок входного канала жаровой трубы между ними. Эти варианты подачи фронтового топлива позволяют организовать эффективный впрыск жидкого топлива при различных схемах и параметрах цикла двигателя - прежде всего, при различных степенях повышения давления в компрессоре и, следовательно, температурах воздуха на входе в камеру сгорания;

- пневматические форсунки нишевой топливной системы расположены на одной или двух стенках каждой ниши: донной, передней или задней. Места расположения форсунок на стенках ниши определяются необходимостью обеспечения эффективного сжигания топлива в полостях нишевых стабилизаторов и конструктивными особенностями камеры сгорания конкретного двигателя;

- на выходе пневматических форсунок установлены воздушные патрубки, сообщающиеся входами с полостями воздушных каналов, примыкающих к нишам, причем каждый патрубок имеет на выходе неподвижно скрепленный с ним дефлектор, который выполнен в виде перегородки, установленной под углом от 45 до 80° к оси патрубка, и образует щелевое сопло для выдува топливовоздушной смеси под острым углом к стенке ниши. Использование воздушных патрубков пневматических форсунок улучшает распыл жидкого топлива, особенно при низких давлениях подачи, а установка на выходе из них наклонных перегородок-дефлекторов дает возможность направить безударно топливовоздушную струю из патрубка в закрученный поток воздуха отрывной зоны в полости нишевого стабилизатора. Все это обеспечивает широкий диапазон устойчивой работы камеры сгорания на разных составах топливовоздушной смеси, расширяет область стабилизированного горения в сторону «бедных» смесей, повышает полноту сгорания топлива и снижает уровень эмиссии на выходе из камеры;

- расстояния между смежными топливными форсунками подачи нишевого топлива от 2 до 5 раз больше длины нишевого стабилизатора, причем форсунки ниш наружной и внутренней обечаек жаровой трубы расположены с угловым смещением относительно друг друга. Соотношение этих размеров определяется конструктивными особенностями камеры сгорания. При малых расстояниях между форсунками увеличивается их количество в нише и уменьшается расход через каждую форсунку, что приводит к улучшению смешения топлива с воздухом в отрывной зоне ниши, но уменьшает диаметр отверстия топливного канала, повышает вероятность закоксовывания этого канала, усложняет конструкцию и увеличивает массу камеры сгорания. Увеличение этого расстояния приводит к некоторому ухудшению смешения топлива с воздухом в полости ниши, но уменьшает массу камеры сгорания, упрощает ее конструкцию и снижает возможность закоксовывания топливных каналов;

- отверстия для подвода воздуха в каждый нишевый стабилизатор располагаются в средней части задней стенки, или на донной стенке вблизи места ее соединения с передней стенкой, или на передней стенке вблизи места ее соединения со стенкой входного канала фронтового устройства, или при различном сочетании подводов в этих местах. Это обеспечивает возможность управления формированием одиночных или парных тороидальных вихрей в отрывных зонах нишевых стабилизаторов, что необходимо для охлаждения стенок нишевых стабилизаторов и создания топливовоздушной смеси требуемого состава;

- канал кольцевого диффузора выполняется с углом раскрытия стенок в сторону фронтовой решетки от 20 до 30° и для снижения потерь полного давления закрученного потока воздуха в канале диффузора может размещаться устройство для воздействия на воздушный поток, например, в виде разделительных перфорированных стенок, размещенных в канале по всей его длине, или в виде ступенек по наружному и внутреннему контурам стенок диффузора.

Поставленные задачи по способу работы камеры сгорания решаются тем, что поток воздуха подают в полость перед фронтовым устройством, а оттуда направляют и распределяют его между продольными каналами фронтовой решетки и кольцевыми полостями между корпусами камеры сгорания и обечайками жаровой трубы, а воздухом, проходящим через отверстия на стенках ниш, формируют в них тороидальные воздушные вихри.

Затем включают нишевую топливную систему, подают и распыливают топливо через форсунки в завихренный поток воздуха в полостях кольцевых ниш. Полученную топливовоздушную смесь поджигают воспламенителями и осуществляют выход на установившийся режим пониженной мощности при регулируемой подаче топлива.

При необходимости переводят работу камеры сгорания на режим большей мощности. Для этого включают фронтовую топливную систему и подают топливо через форсунки в каналы фронтовой решетки, распыливают его потоком воздуха и воспламеняют эту топливовоздушную смесь продуктами сгорания, поступающими в основной поток из ниш через отрывные зоны за торцами направляющих и стабилизирующих элементов фронтового устройства.

Общий высокотемпературный газовый поток формируют из продуктов сгорания, вытекающих из нишевых стабилизаторов, и продуктов сгорания топливовоздушной смеси, проходящей через фронтовую решетку. Этот поток газов направляют к выходу жаровой трубы и добавляют в него воздух через поперечные пояса отверстий в обечайках.

Согласно изобретению способ работы камеры сгорания заключается в том, что на вход диффузора подают закрученный поток воздуха, а топливовоздушную смесь на выходе из фронтового устройства формируют в виде единого кольцевого общего для всей жаровой трубы закрученного потока и направляют в сторону выхода из нее. Такая организация рабочего процесса в камере сгорания ГТД с закрученным потоком воздуха на входе и единым кольцевым общим для всей полости жаровой трубы закрученным потоком топливовоздушной смеси позволяет отказаться от использования спрямляющего аппарата за последним рабочим колесом компрессора, что обусловливает уменьшение потерь полного давления на участке тракта двигателя от компрессора до выхода из камеры сгорания, а также уменьшает длину камеры, длину и массу двигателя.

Из полости перед фронтовым устройством часть воздушного потока направляют в каналы вокруг нишевых стабилизаторов с выходом в воздушные патрубки пневматических форсунок нишевой топливной системы и в первый пояс поперечных отверстий на обечайках жаровой трубы. Организация обтекания наружных поверхностей стенок нишевых стабилизаторов закрученным потоком воздуха позволяет улучшить их охлаждение

Кроме того, воздух из этих каналов подводят в воздушные патрубки пневматических форсунок вместе с подводом к ним жидкого топлива нишевой системы и полученную топливовоздушную смесь направляют через щелевое сопло под острым углом к стенке ниши. Это обеспечивает создание в полости ниши топливовоздушной смеси с более мелким распылом, особенно при низких давлениях подачи, что необходимо для работы нишевого стабилизатора при более «бедных» смесях в полости ниши. Причем выдув топливовоздушной смеси из пневматической форсунки через щелевое сопло создает условия существования зоны горения топлива, поданного через данную форсунку, с большим временем пребывания топливовоздушной смеси в тороидальном вихре отрывной зоны ниши, что повышает стабилизирующие свойства нишевого стабилизатора.

Фронтовое топливо подают в закрученный после диффузора поток воздуха через форсунки во входной канал жаровой трубы перед радиальными стабилизаторами или в каналы фронтовой решетки. При больших степенях сжатия и повышенных температурах воздуха (≈ 800К и выше) в тракте сжатия ГТД возможен впрыск топлива в каналы между радиальными стабилизаторами, т.к. в этом случае испарение капель распыленного топлива происходит на коротких длинах. При меньших степенях сжатия и температурах воздуха целесообразен впрыск топлива перед радиальными стабилизаторами, при котором увеличивается длина зоны смешения, необходимой для формирования топливовоздушной смеси до зоны горения, и время пребывания в ней испаряющихся капель топлива. Последнее повышает эффективность горения топлива в основном потоке за фронтовым устройством на коротких длинах жаровой трубы, приводит к большей гомогенизации смеси, снижая тем самым эмиссию вредных выбросов.

Кроме того,

- при прохождении топливовоздушной смеси через фронтовую решетку с радиальными стабилизаторами сохраняют направление закрутки потока перед диффузором, для чего входные кромки венцов радиальных стабилизаторов обращают навстречу закрученному потоку воздуха, поступающему из диффузора в полость перед фронтовым устройством. Такая организация закрученного потока в жаровой трубе даже при некотором уменьшении угла закрутки к выходу из камеры, обусловленном теплоподводом и диссипативными процессами в жаровой трубе, обусловливает, наряду с сокращением потребных длин смешения из-за влияния центробежных сил в закрученном потоке, уменьшение осевой длины камеры сгорания с соответствующим снижением ее массогабаритных параметров;

- воспламенение и стабилизацию горения смеси фронтового топлива с воздухом, поступающей в полость жаровой трубы за фронтовой решеткой из каналов между радиальными стабилизаторами обоих венцов, осуществляют в отрывных зонах за торцами радиальных стабилизаторов за счет массообмена с продуктами сгорания в отрывных зонах в полостях нишевых стабилизаторов. Это позволяет при сохранении условий надежной стабилизации горения основного топлива уменьшить размеры отрывных зон за торцами радиальных стабилизаторов с одновременных уменьшением масштаба смешения и сокращением потребных длин смешения непрореагировавшей топливовоздушной смеси с продуктами сгорания, и в результате уменьшить длину камеры сгорания и понизить снизить уровень эмиссии вредных веществ;

- при работе на режимах повышенной мощности увеличивают расход топлива через нишевую топливную систему относительно расхода на режиме пониженной мощности, а на других режимах осуществляют перераспределение расходов топлива по коллекторам фронтовой и нишевой топливных систем вплоть до отключения коллекторов фронтовой топливной системы. Такое увеличение расхода топлива через нишевую топливную систему обусловлено необходимостью сохранения требуемых составов топливовоздушной смеси в полостях нишевых стабилизаторов при увеличении расхода воздуха через двигатель и, следовательно, расхода воздуха, поступающего в полости ниш через пневматические форсунки и отверстия в стенках ниш для подвода дополнительного воздуха. При этом на ряде режимов за фронтовым устройством может сформироваться такая обедненная топливовоздушная смесь, что в ней будут отсутствовать условия распространения пламени, и тогда для эффективной работы камеры сгорания все топливо будет необходимо подавать внутрь нишевых стабилизаторов, т.е. через нишевую топливную систему.

- воздух из полостей между корпусами камеры сгорания и обечайками жаровой трубы направляют внутрь жаровой трубы через пояса поперечных отверстий в последних за кольцевыми стенками. При этом обеспечивается надежное охлаждение жаровой трубы, интенсифицируется процесс дожигания продуктов неполного сгорания, вытекающих из нишевых стабилизаторов, и повышается эффективность горения топливовоздушной смеси в потоке, проходящем через фронтовое устройство. Вследствие этого снижается уровень эмиссии вредных веществ, сокращается длина жаровой трубы и камеры сгорания в целом.

Таким образом решены поставленные в изобретении задачи:

- разработан конструктивный облик ультракомпактной основной кольцевой камеры сгорания ГТД и способ ее работы с учетом предварительной подготовки топливовоздушной смеси перед подачей ее в жаровую труб и в нишевые стабилизаторы пламени с обеспечением быстрого выгорания топлива в жаровой трубе на короткой длине;

- определена возможность получения высокой эффективности горения жидких углеводородных топлив в камере сгорания с закрученными потоками воздуха на входе и продуктов сгорания в жаровой трубе с нишевыми стабилизаторами;

- конструкция камеры сгорания и способ ее работы обусловливают снижение уровня дымления и эмиссии вредных веществ (CnHm, CO, NOx) в атмосферу ниже перспективных норм ИКАО;

- конструкция камеры сгорания и способ ее работы расширяют диапазон «бедного» срыва пламени и повышают способность камеры сгорания к повторному запуску на высоте.

Настоящее изобретение поясняется последующим подробным описанием кольцевой камеры сгорания ГТД и ее работы со ссылкой на иллюстрации, представленные на фиг.1- 5.

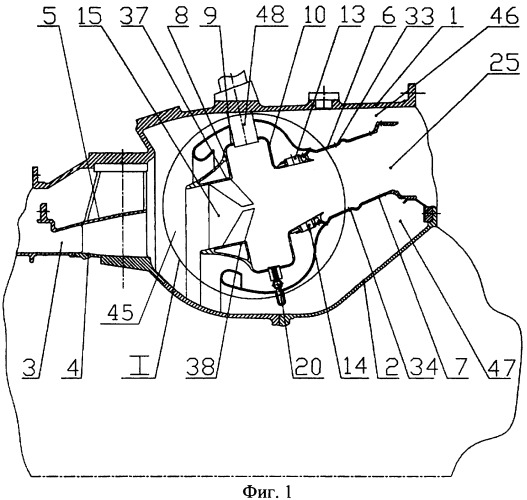

На фиг.1 изображен продольный разрез кольцевой камеры сгорания ГТД.

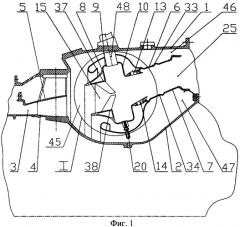

На фиг.2 - узел I на фиг.1.

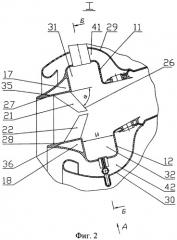

На фиг.3 - вид А на фиг.2 на развертку поперечного сечения наружного венца радиальных стабилизаторов пламени со стороны их свободных концов.

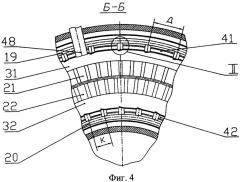

На фиг.4 - разрез Б-Б на фиг.2.

На фиг.5 - узел II на фиг.4.

Кольцевая камера сгорания ГТД (см. фиг.1) содержит расположенные соосно наружный 1 и внутренний 2 корпуса, установленный на входе в камеру сгорания кольцевой диффузор 3, образованный стенками внутреннего 4 и внешнего 5 контуров с профилированными поверхностями, размещенную в кольцевой полости между корпусами 1 и 2 жаровую трубу, разделяющую полость на две части с образованием наружного и внутреннего кольцевых каналов.

Жаровая труба выполнена из наружной 6 и внутренней 7 обечаек, каждая из которых снабжена в передней части кольцевым нишевым стабилизатором пламени, образованным кольцевыми передней 8, донной 9 и задней 10 стенками с отверстиями 11 и 12 (см. фиг.2) для подвода воздуха на задней стенке 10 каждой ниши и отверстиями 13 и 14 (см. фиг.1) на обечайках 6 и 7 жаровой трубы.

Жаровая труба имеет на входе канал 15 с размещенным в нем фронтовым устройством. Это устройство состоит из закрепленных на стенках канала перед нишами кольцевой фронтовой решетки направляющих и стабилизирующих элементов с расположенными между ними равномерно по окружности продольными каналами 16 (см. фиг.3).

Камера сгорания также имеет фронтовую и нишевую топливные системы, содержащие отдельные кольцевые коллекторы 17, 18 (см. фиг.2), 19 и 20 (см. фиг.1 и 4) с расположенными равномерно по окружности форсунками для подачи топлива.

Фронтовая решетка направляющих и стабилизирующих элементов выполнена (см. фиг.2) в виде двух смежных венцов радиальных стабилизаторов пламени 21 и 22, обращенных свободными концами напротив друг друга. Каждый радиальный стабилизатор в поперечном сечении (см. фиг.3) образован клиновидным профилем с затупленной передней кромкой 23 направленной в сторону диффузора 3 и торцевым участком 24, расположенным напротив нее и обращенным в сторону выхода 25 жаровой трубы.

Плоскость торца 26, проходящая через торцевой участок 24 поперечного сечения каждого отдельного радиального стабилизатора 21 и 22, расположена под углом α от 30 до 90° к образующим внутренних поверхностей стенок 27 и 28 входного канала 15 жаровой трубы перед кольцевыми нишами.

Кроме того, каждый отдельный радиальный стабилизатор 21 и 22 развернут вокруг вертикальной оси, лежащей в плоскости, проходящей через середину его торца 26 и вершину передней кромки 23 (см. фиг.3) на угол β от 45 до 60° относительно продольной оси камеры сгорания.

Наружный и внутренний кольцевые каналы камеры сгорания (см. фиг.2) дополнительно разделены на две части отдельными профилированными кольцевыми стенками 29 и 30, каждая из которых скреплена со своей обечайкой 6 и 7 жаровой трубы после первых поясов поперечных отверстий 13 и 14 в них за задней стенкой 10 ниши. Форсунки 39(40) нишевой топливной системы в данном исполнении расположены (см. фиг.5) на донных стенках 9 каждой ниши, а их выходы сообщены с внутренними полостями 31 и 32 этих ниш.

Следует отметить, что в этой конструкции

- длина жаровой трубы составляет не более 1,5 величин максимальной высоты кольцевого канала между ее наружной 6 и внутренней 7 обечайками;

- первые поперечные пояса отверстий 13 и 14 на наружной 6 и внутренней 7 обечайках жаровой трубы, размещенные около задних стенок 10 ниш, расположены на удалении от них не более одной длины ниши (размер И на фиг.2);

- каждая обечайка 6 и 7 жаровой трубы снабжена дополнительно несколькими поясами отверстий 33 и 34 (см. фиг.1) для вдува воздуха, расположенных ниже по потоку за отверстиями 13 и 14 первых поясов последовательно по длине жаровой трубы;

- радиальные стабилизаторы 21 и 22 смежных венцов направлены свободными концами навстречу друг другу или расположены относительно друг друга со смещением на половину шага решетки одного из венцов;

- свободные концы радиальных стабилизаторов 21 и 22 каждого венца размещены внутри жаровой трубы в полости между нишевыми стабилизаторами;

- продольный размер В (см. фиг.3) профиля каждого отдельного радиального стабилизатора 21 и 22 в поперечной плоскости составляет от 2 до 5 величин ширины Г его торцевой грани 26;

- коллекторы 17 и 18 (см. фиг.2) подачи фронтового топлива своими форсунками 35 и 36 выходят на внутренние поверхности стенок 27 и 28 входного канала 15 жаровой трубы перед венцами радиальных стабилизаторов 21 и 22 фронтовой решетки или своими форсунками 37 и 38 (см. фиг.1) выходят на внутренние поверхности стенок 27 и 28 каналов 16 фронтовой решетки между радиальными стабилизаторами 21 и 22;

- на выходе топливных форсунок 39 (см. фиг.5) системы подачи нишевого топлива соосно им установлены воздушные патрубки 40, сообщающиеся входами с полостями 41 и 42 (см. фиг.4) воздушных каналов, примыкающих к нишам, причем каждый патруб