Применение перекрестно-канальной насадки из металлической ткани

Иллюстрации

Показать всеПрименение перекрестно-канальной насадки из металлической ткани в способах массо- и/или теплообмена, происходящих между потоком жидкости и потоком газа или пара. Используемая тканевая насадка (1) состоит из вертикальных слоев (11′, 12′), образованных металлическими ткаными материалами (11, 12), составляющими волнистые или гофрированные проточные каналы (13). Поток газа или пара протекает по проточным каналам, а поток жидкости по металлической ткани. Проточные каналы соседних слоев открыто перекрещиваются. Угол между перекрещивающимися каналами меньше примерно 100°. При этом тканевая насадка подвергается относительно небольшой жидкостной нагрузке. Металлическая ткань образует носитель для потока жидкости, в значительной степени свободный от отверстий или других разрывов. Для жидкостной нагрузки принимаются значения согласно соотношению: L/a<10 л/м·час. При этом L - удельная нагрузка в единицу объема жидкости на единицу поверхности поперечного сечения насадки, а - удельная поверхность натяжения металлической ткани. Перекрестно-канальная насадка (1) содержит, по меньшей мере, один насадочный элемент (10, 10′, 10′′) и в каждом насадочном элементе различимы соответственно нижняя краевая зона (102), средняя зона (100) и верхняя краевая зона (101). Применение описанной насадки обеспечивает снижение потери давления в системе без уменьшения наклона проточных каналов. 7 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к применению перекрестно-канальной насадки из металлической ткани согласно ограничительной части пункта 1 формулы изобретения.

Насадки с перекрестно-канальной структурой известны в течение нескольких десятилетий, например, из патента Швейцарии СН-А-398503, заявка на который была подана в 1962 г. Перекрестно-канальные насадки состоят, как правило, из множества расположенных один поверх другого насадочных элементов, при этом каждый насадочный элемент состоит из множества параллельных слоев. Слои, каждый из которых согласно описанию к упомянутому патенту состоит из «рифленой пластины», соприкасаются; вместе с наклоненными относительно вертикали (оси колонны) и открытыми друг к другу проточными каналами они образуют перекрестно-канальную структуру. Благодаря такой насадке для колонны может осуществляться массо- и/или теплообмен, который имеет место на поверхности раздела фаз между орошающей пленкой на поверхности насадки и протекающим по каналам потоком газа.

В указанном патенте СН-А-398503 представлена перекрестно-канальная насадка с перфорированными «рифлеными пластинами». Другой тип перекрестно-канальной насадки, в которой отверстия расположены особым образом, описан в немецком патенте DE-A-2601890. В этой публикации указывается на цель перфорации, которая уже тогда была известна из уровня техники: «Отверстия предусмотрены для осуществления улучшенного газообмена по поперечному сечению тела насадки, а также для снижения падения давления вдоль оси колонны». Пластины могут быть изготовлены, например, из металлической фольги, вязаных полотен или тканей. Проточные каналы, каждый из которых образован пластиной и, следовательно, относится к тому же слою, соединены при помощи отверстий таким образом, что могут иметь место выравнивающие процессы в отношении перепадов концентрации и разности давлений.

В течение последующих лет рассматривалось как само собой разумеющееся, что отверстия необходимы среди прочего и для снижения падения давления. В стремлении к достижению все лучших результатов при применении перекрестно-канальных насадок наступил такой момент, когда был поставлен следующий вопрос: действительно ли перфорация является той мерой, которая дает преимущество? Ведь недостатком перфорации, по меньшей мере, является то, что происходит потеря материала; отверстия представляют собой поверхность, которая не может быть использована для массо- и/или теплообмена.

Задача изобретения заключается в том, чтобы добиться применения перекрестно-канальных насадок, позволяющего получить лучшие результаты по сравнению с известными применениями. Эта задача решается за счет применения, охарактеризованного признаками пункта 1 формулы изобретения.

Применение перекрестно-канальной насадки из металлической ткани относится к способу, в котором массо- и/или теплообмен происходит между потоком жидкости и потоком газа или пара. Используемая тканевая насадка собрана из вертикальных слоев, которые состоят из волнистых или гофрированных металлических тканей, образующих проточные каналы. Поток газа или пара протекает по проточным каналам, а поток жидкости - по металлической ткани. Проточные каналы соседних слоев открыто перекрещиваются. Угол между перекрещивающимися каналами меньше примерно 100°. В этом способе тканевая насадка подвергается относительно небольшой нагрузке жидкостью. Металлическая ткань образует носитель для потока жидкости, в значительной степени свободный от отверстий или других разрывов. Для жидкостной нагрузки выбираются значения согласно соотношению: L/a<10 л/м·час. При этом L - удельная нагрузка в единицу объема жидкости на единицу поверхности поперечного сечения насадки и а - удельная поверхность натянутой металлической ткани.

Если определить потерю давления при использовании в соответствии с изобретением тканевой насадки и произвести соответствующее измерение для известной насадки, изготовленной из перфорированных металлических тканей, полученный результат удивляет своей неожиданностью. При этом сравнительном измерении берется одинаковый основополагающий для способа массообмена параметр, а именно смачиваемая поверхность насадки при одинаковом объеме. В отличие от прежних идей, согласно которым падение давления вдоль оси колонны благодаря перфорации снижается, неожиданным образом для неперфорированной тканевой насадки было зарегистрировано падение давления, которое было значительно меньше. Это продолжается до тех пор, пока при этом способе тканевая насадка подвергается относительно небольшой нагрузке жидкостью и в соответствующем объеме небольшим остается также поток газа. Так как металлические ткани образуют «самосмачивающийся» носитель потока жидкости, то незначительная нагрузка жидкостью также фактически осуществима.

Были проведены сравнительные измерения с тканевыми насадками, отличающимися по количеству отверстий. В результате испытаний, в которых учитывалось также изменение гидравлического диаметра, был сделан вывод о том, что при тканевой насадке с перфорацией отверстия способствуют увеличению потери давления. Этот факт находится в противоречии с установившимся мнением.

Следовательно, при данных условиях следовало в значительной степени или полностью отказаться от перфорации в тканевой насадке.

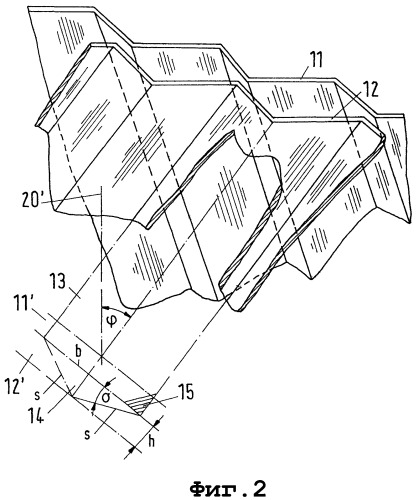

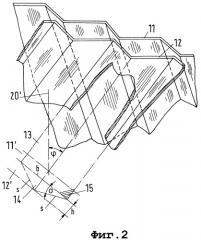

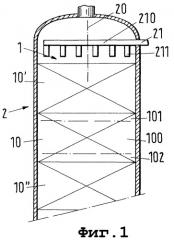

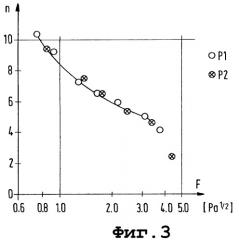

Ниже изобретение поясняется на основании чертежей. Показаны:

Фиг.1 - верхняя часть колонны с насадочными элементами,

Фиг.2 - фрагмент насадки с перекрестно-канальной структурой,

Фиг.3 - диаграмма производительности разделения двух сравнимых между собой тканевых насадок и

Фиг.4 - диаграмма потери давления для аналогичных насадок.

Колонна 2 с осью 20 согласно фиг.1 содержит насадку 1 и распределитель 21 жидкости (питающая труба 210 и распределительные каналы 211). Несколько насадочных элементов 10, 10′, 10′′ расположены один поверх другого. При использовании колонны 2 жидкость и газ или пар текут противотоком.

При специальных формах исполнения колонны 2 у насадочных элементов 10 можно выделить соответственно нижнюю краевую зону 102, среднюю зону 100 и верхнюю краевую зону 101. В краевых зонах 101 и 102 по краям насадочных элементов вследствие соответствующего формования сопротивление потоку снижается относительно сопротивления в средней зоне. Такие дающие преимущество формы исполнения известны из описания к европейскому патенту ЕР 0858366.

Каждый насадочный элемент 10 структурирован из множества параллельных слоев 11′, 12′ (см. фиг.2). В слоях 11′, 12′ благодаря зигзагообразно сложенной металлической ткани 11 и, соответственно, 12 образуются параллельные каналы 13 треугольного поперечного сечения 14. (Металлические ткани 11, 12 могут быть выполнены также волнистыми.) Каналы наклонены относительно вертикали 20′, параллельной оси 20 колонны, и образуют с ней угол наклона ϕ. В плоскости соприкосновения 15 между соседними слоями 11′ и 12′ открытые в этой плоскости 15 каналы 13 слоя 12′ пересекаются с соответствующими каналами соседнего слоя 11′. Угол пересечения, составляющий 2ϕ, меньше примерно 100°. Поперечное сечение 14 имеет форму равнобедренного треугольника с высотой h (= ширине слоя 12′), сторонами s при вершине и основанием b, которое называется также шагом. Угол σ между стороной s при вершине и основанием b составляет во многих случаях 45°. Удельная поверхность а этой насадки с σ=45° в идеальном случае, когда кромки складок не имеют скруглений, задана выражением 2√2/h. При этом засчитываются обе стороны металлической ткани.

Удельная поверхность а определяется независимо от того, имеется ли перфорация или нет. Орошаемая поверхность а′ зависит, напротив, от того, перфорирована ли металлическая ткань. В упоминавшихся выше сравнительных испытаниях сравнивались насадки, в которых орошаемые поверхности а′ одинаковы по величине. Для первой тканевой насадки Р1 с большим количеством отверстий были выбраны следующие размеры: высота слоя h=6,5 мм; шаг b=10,2 мм, удельная поверхность а=507 м2/м3, орошаемая поверхность а′=450 м2/м3, угол наклона ϕ=30°, перфорация: 11% отверстий, то есть доля перфорированной поверхности ткани (диаметр отверстий: 4 мм).

Для второй тканевой насадки Р2 с меньшей долей перфорации были выбраны следующие размеры: высота слоя h=7,0 мм; шаг b=10,2 мм, удельная поверхность а=475 м2/м3, орошаемая поверхность а′=450 м2/м3, угол наклона ϕ=30°, перфорация: 5% отверстий (диаметр отверстий: 4 мм).

Измерения с двумя насадками Р1 и Р2 были проведены в колонне диаметром 250 мм и давлением в голове колонны 50 мбар. Измерения были проведены с разделяемой смесью из хлорбензола и этилбензола.

В диаграммах на фиг.3 и 4 представлены результаты измерений для обеих насадок Р1 и Р2 (логарифмические шкалы). В диаграмме на фиг.3 производительность разделения приведена в зависимости от коэффициента F, который равен vG√pG (где vG - скорость течения и pG - плотность газа G). Производительность разделения (англ. separation efficiency) выражается числом n теоретических ступеней разделения на метр (NTSM). Для обеих насадок Р1 и Р2 не было зафиксировано значительных различий. Однако в диаграмме на фиг.4 имеется различие. В ней отмечается потеря давления, которая соответственно замерялась в насадках Р1 и Р2.

Сравниваемые насадки Р1 и Р2 имеют одинаковую орошаемую поверхность а′, однако разные удельные поверхности а и, следовательно, различные гидравлические диаметры dh. При большем гидравлическом диаметре (Р2 с dh=7,9 мм) потеря давления падает несколько меньше, чем при меньшем (Р2 с dh=7,4 мм). Неожиданным образом потеря давления в насадке Р2 снижается в более значительной степени, чем это следовало бы ожидать на основании гидравлического диаметра.

При типичных для исследуемых насадок условиях потеря давления имеет приблизительно обратно пропорциональную зависимость относительно гидравлического давления. Это можно показать на основании проверенной модели потери давления (смотри J.A. Rocha, J.L. Bravo, J.R. Fair. "Distillation Columns Containing Structured Packings: A Comprehensive Model for Their Performance. 1. Hydraulic Models", Ind. Eng. Chem. Res. 1993, 32, 641-651). Получается так, что насадка Р2 должна была производить на 6,3% меньшее падение давления, чем насадка Р1. Было измерено однако (ср. фиг.4) значительно большее снижение, а именно снижение на 20%.

С уменьшением числа отверстий при неизменной орошаемой поверхности можно было ожидать следующее: а) снижение потери давления примерно на 6-7%, так как увеличивается гидравлический диаметр (доказуемо сверенными на опытах корреляциями); б) увеличение потери давления на неисчисляемую величину, так как имеется меньше отверстий и насадка менее проницаема; в) оба результата в лучшем случае могли быть взаимно уничтожены.

Фактически делается следующий вывод:

- потеря давления снижается примерно на 6-7%, так как гидравлический диаметр увеличивается;

- потеря давления снижается еще примерно на 14%, что может быть объяснено за счет изменения числа отверстий.

Следовательно, отверстия в тканой насадке приводят к повышению падения давления. Этот факт диаметрально противоположен установившемуся мнению.

При применении в соответствии с изобретением перекрестно-канальной насадки из металлической ткани металлическая ткань образует носитель для потока жидкости, в значительной степени свободный от отверстий или других разрывов. Предпосылкой для этого способа является то, что для жидкостной нагрузки принимаются значения согласно следующему соотношению:

q′=L/a<0,01 м3/м час=10 л/м час,

при этом используемые величины имеют следующие значения:

L - удельная нагрузка в единицу объема жидкости на единицу поверхности поперечного сечения насадки,

а - удельная поверхность натяжения металлической ткани;

q′ - объем жидкости на единицу времени и рабочую длину ткани. (Рабочая длина представляет собой двойную длину кромки ткани, измеренную на поперечном сечении колонны.)

Объем q′=10 л/м час соответствует L=4,5 м3/м2 час (на квадратный метр поперечного сечения колонны и час) при тканевой насадке, где а=а′=450 м2м3 (без отверстий). Эта максимальная нагрузка является типичной при полном возврате и для следующих случаев:

- эталонная смесь cis-/трансдекалин при 50 мбар давления в голове колонны и коэффициенте F меньше 2,2 √Pa;

- эталонная смесь cis-/трансдекалин при 10 мбар давления в голове колонны и F < 5 √Pa;

- эталонная смесь хлорбензол/этилбензол при 50 мбар давления в голове колонны и F < 2,6 √Pa;

- эталонная смесь хлорбензол/этилбензол при 100 мбар давления в голове колонны и F < 1,8 √Pa.

Таким образом, нагрузка является типичной для применения перекрестно-канальной насадки в вакууме ниже 100 мбар.

Применение в соответствии с изобретением перекрестно-канальной насадки особенно подходит, если расположены один поверх другого несколько насадочных элементов (10, 10′, 10′′) и если действует следующее правило: в насадочных элементах различаются соответственно нижняя краевая зона (102), средняя зона (100) и верхняя краевая зона (101). В краевых зонах (101, 102), по меньшей мере, по краям насадочных элементов вследствие соответствующего формования сопротивление потоку снижается относительно сопротивления в средней зоне. В такой насадке наблюдается дополнительное улучшение в отношении падения давления. В частности, формование краевой зоны (101, 102) выполнено таким образом, что локальное направление проточных каналов каждый раз последовательно изменяется, так что проточные каналы имеют форму горизонтальной флексуры (sigmoide).

1. Применение перекрестно-канальной насадки (1) из металлической ткани для способа, при котором массо- и/или теплообмен происходит между потоком жидкости и потоком газа или пара, причем эта тканевая насадка (1) собрана из вертикальных слоев (11′, 12′), состоящих из волнистых и гофрированных металлических тканей (11, 12), образующих проточные каналы (13), причем поток газа или пара протекает по проточным каналам (13), а поток жидкости течет по металлической ткани, причем проточные каналы (13) соседних слоев открыто перекрещиваются, а угол между перекрещивающимися каналами (13) меньше примерно 100°, отличающееся тем, что перекрестно-канальная насадка (1) содержит, по меньшей мере, один насадочный элемент (10, 10′, 10′′), и в каждом насадочном элементе (10, 10′, 10′′) различимы соответственно нижняя краевая зона (102), средняя зона (100) и верхняя краевая зона (101), причем при этом способе перекрестно-канальная насадка (1) подвергается относительно небольшой жидкостной нагрузке, так что металлическая ткань образует носитель для потока жидкости, в значительной степени свободный от отверстий или других разрывов, и для жидкостной нагрузки выбираются значения согласно следующему соотношению: L/a<10 л/м·ч, при этом L - удельная нагрузка в единицу объема жидкости на единицу поверхности поперечного сечения насадки, и а - удельная поверхность натянутой металлической ткани.

2. Применение перекрестно-канальной насадки по п.1, отличающееся тем, что поток жидкости и поток газа или пара текут противотоком.

3. Применение перекрестно-канальной насадки по п.1 или 2, отличающееся тем, что L/a<1 л/м·ч.

4. Применение перекрестно-канальной насадки по п.1 или 2, отличающееся тем, что L/a<0,2 л/м·ч.

5. Применение перекрестно-канальной насадки по п.1 или 2, отличающееся тем, что удельная поверхность а насадки составляет от 300 до 800 м2/м3.

6. Применение перекрестно-канальной насадки по п.1 или 2, отличающееся тем, что удельная поверхность а насадки составляет от 300 до 500 м2/м3.

7. Применение перекрестно-канальной насадки по п.1 или 2, отличающееся тем, что несколько насадочных элементов (10, 10′, 10′′) расположены один поверх другого, и у насадочных элементов различимы соответственно нижняя краевая зона 102, средняя зона (100) и верхняя краевая зона (101), причем в краевых зонах (101, 102), по меньшей мере, по краям насадочных элементов вследствие соответствующего формования сопротивление потоку снижается относительно сопротивления в средней зоне.

8. Применение перекрестно-канальной насадки по п.7, отличающееся тем, что формование краевой зоны (101, 102) выполнено таким образом, что локальное направление проточных каналов каждый раз последовательно изменяется.