Оправка для профилирования труб

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, конкретно - к трубопрофильному производству. Оправка для профилирования труб содержит корпус, профилирующие ролики, установленные с возможностью свободного вращения вокруг собственных осей, пустотелые плунжеры с выступами, служащими роликодержателями для профилирующих роликов. При этом корпус выполнен с радиальными расточками цилиндрической формы в виде гидравлических цилиндров для установки в них упомянутых пустотелых плунжеров, а также с осевыми и радиальными каналами для подачи рабочей жидкости под упомянутые плунжеры. Причем плунжеры выполнены с возможностью регулировки по углу установки ролика относительно оси оправки и неподвижной фиксации на выбранном угле установки. Расширяются технологические возможности. 2 ил.

Реферат

Изобретение относится к области обработки металлов давлением, а именно к производству длинномерных многозаходных профильных труб, имеющих, в частности, гладкие непрофилированные концы.

Известна оправка для обжатия труб с внутренним фальцевым швом (патент Российской Федерации №2270731 от 27.02.06, Б.И. №6). Согласно этому патенту оправка имеет рабочий стержень цилиндрической формы, в котором закреплены с эксцентриситетом относительно оси этого стержня несколько роликов. Форма по образующим этих роликов различна для того, чтобы обеспечить последовательную подгибку фальца шва. При этом пластическая деформация подгибки производится вдоль одной образующей обрабатываемой трубы, по которой располагается фальцевый шов.

К недостаткам этого устройства при использовании для профилирования труб относятся невозможность получения гладких концовпри профилировании, постоянная величина эксцентриситета роликов и невозможность получения различной глубины профилирования, отсутствие возможности получения многозаходных профильных труб, поскольку все ролики размещены в одной плоскости.

Известна конструкция развальцевателя (патент Российской Федерации №2144128 от 09.06.98). В этой конструкции пластическая деформация трубы производится вращающимся инструментом, который представляет собой цилиндрический трубчатый корпус, в который под углом к продольной оси этого корпуса установлены несколько роликов, имеющих коническую форму. Ролики имеют опорные шейки, установленные в корпусе в подшипниках скольжения. Вращение и осевая подача корпуса вместе с роликами приводятк развальцеванию трубы. Недостатком развальцевателя является отсутствие управления радиальным положением конических роликов, поскольку они в корпусе установлены стационарно, отсутствие возможности получения труб с выступами или впадинами профиля, невозможность изготовления многозаходных труб, а также труб, имеющих на концах гладкие цилиндрические непрофилированные концы в сочетании с профилированной частью.

В качестве прототипа принята конструкция, приведенная в патенте SU 719770, В21Н 3/08, 05.03.1980, 3 с. Согласно этому патенту предлагается резьбонакатный инструмент, содержащий размещенные в корпусе резьбонакатные ролики, а также два опорных конических элемента, имеющих возможность взаимодействия с резьбонакатными роликами, отличающийся тем, что с целью расширения технологических возможностейон снабжен оправкой со штифтом, установленной в корпусе с возможностью поворота, и пружиной, связанной одним концом со штифтом, а другим - с корпусом, при этом в корпусе выполнен винтовой паз, свободный конец штифта размещен в этом пазу, а один из опорных конических элементов размещен в теле оправки.

Недостатки прототипа вызваны тем, что конструкция не позволяет управлять раздачей и обратным убиранием роликов непосредственно в процессе профилирования, например, для получения непрофилированных участков профиля. Кроме того, не представляется возможным регулировать угол подъема трубного профиля, а также форму канавки профиля, например, для получения труб с малыми и большими углами подъема профиля. Предложенная конструкция с установкой роликов с опорой непосредственно на два опорных конических элемента может приводить к повышенному износу поверхностей трения, что потребует частого технологического обслуживания.

Задачей изобретения является обеспечение возможности получения многозаходных профильных теплообменных труб, имеющих гладкие цилиндрические концы, необходимые для монтажа таких труб втрубную доску (коллектор) теплообменного аппарата, повышение эффективности такого процесса, создание массового производства, создание возможности получения труб с различной глубиной, формой и углом подъема профиля.

Указанная задача решается созданием конструкции оправки для профилирования труб, содержащей корпус, профилирующие ролики, установленные с возможностью свободного вращения вокруг собственных осей, отличающейся тем, что она снабжена пустотелыми плунжерами с выступами, служащими роликодержателями для профилирующих роликов, корпус выполнен с радиальными расточками цилиндрической формы в виде гидравлических цилиндров для установки в них упомянутых пустотелых плунжеров, а также с осевыми и радиальными каналами для подачи рабочей жидкости под упомянутые плунжеры, причем плунжеры выполнены с возможностью регулировки по углу установки ролика относительно сои оправки и неподвижной фиксации на выбранном угле установки.

Приведенное техническое решение позволяет профилировать при помощи внутренней спиральной накатки трубы теплотехнического и других назначений с получением многозаходного профиля со значительным диапазоном углов подъема трубного профиля. При этом обеспечивайся возможность получения гладких концевых участков, что является необходимым для последующей заделки труб в трубные доски теплообменников.

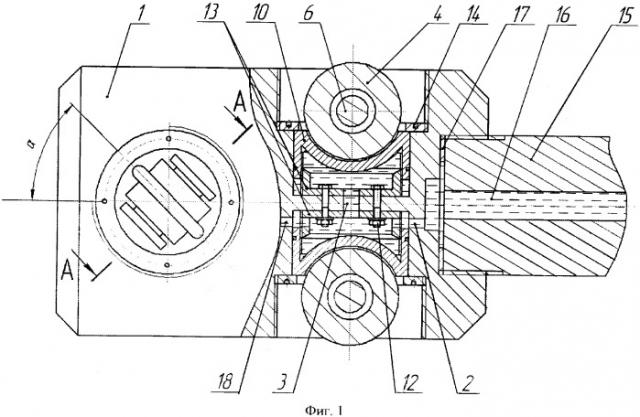

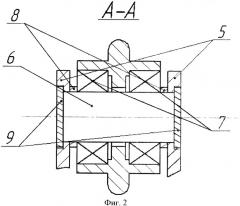

Оправка для профилирования труб приведена на фиг.1, установка профилирующего ролика (сечение А-А по фиг.1) приведена на фиг.2.

Оправка (фиг.1 и 2) содержит корпус 1, имеющий осевые 2 и радиальные 3 каналы для подачи рабочей жидкости. Профилирующие ролики 4 установлены на роликодержателях 5 посредством осей 6 и подшипников 7, которые зафиксированы в осевом направлении втулками 8. Оси 6 закреплены в роликодержателях гайками 9. Корпус снабжен радиальными расточками, в которые установлены пустотелые плунжеры 10 с выступами-роликодержателями 5. Расточки корпуса являются цилиндрами для установки плунжеров 10, между этими элементами помещено уплотнение 11. Плунжеры на своей внутренней поверхности имеют внутренние шлицы. В корпусе неподвижно с помощью крепежных элементов 12 закреплены втулки 13, имеющие на наружной цилиндрической поверхности наружные шлицы. Втулки 13 имеют на оси отверстия, совпадающие с радиальными каналами 7 корпуса 1 и необходимые для подвода рабочей жидкости. Внутренние шлицы плунжеров 10 и наружные шлицы втулок 13 вставлены друг в друга, что фиксирует плунжеры в определенном угловом положении. Корпус 1 имеет также внутренние резьбы, в которые завинчены круглые гайки 14, опирающееся на ступень отверстия и фиксирующие крайнее радиальное положение плунжеров. Для подачи оправки внутрь профилируемой трубы служит стержень 15, имеющий осевой канал 16. Между торцом стержня 15 и осевой расточкой корпуса помещена плоская шайба из мягкого металла (например, меди), выполняющая роль уплотнения. Стержень 15 соединен с корпусом посредством резьбы. В одном корпусе можно установить несколько комплектов роликов, имеющих описанную выше конструкцию. На фиг.1 в качестве примера приведена схема установки двух комплектов роликов. При этом пары роликов должны быть связаны осевым каналом 16 стержня при помощи подводящих сверлений каналов в корпусе таким образом, чтобы обеспечить постоянный подвод жидкости при любом положении роликов.

Предварительно перед началом работы следует выполнить настройку оправки на угол подъема накатываемой винтовой линии и по глубине вдавливания получаемого профиля. Для настройки по углу подъема винтовойлинии (на фиг.1 - угол ) необходимо вывинтить кольцевыегайки 14 и плунжер вместе с роликом на роликодержателе установить на шлицах (внутренних на плунжере и наружных на неподвижной втулке 13) на необходимый угол α. Далее вращением гаек 14 установить предельное радиальное положение плунжера 10 в цилиндрической расточке корпуса. Последняя регулировка определяет глубину вдавливания роликов в трубу.

Работа отрегулированной оправки протекает следующим образом. Дляпрофилирования используют волочильный стан известной конструкции. Пустотелый стержень 15 фиксируют в зажиме стана, к которому по каналу 16 может подводиться рабочая жидкость. Трубу, подготовленную к профилированию, надевают на оправку таким образом, что труба помещается перед зажимом стана, при этом другой торец трубы помещается за передним свободным концом оправки. Далее этот конец захватывают зажимом тянущей тележки волочильного стана. Особенность конструкции этой тележки для профилирования труб с применением рассматриваемой оправки состоит в том, что зажиму тележки должна быть обеспечена возможность свободного вращения вокруг продольной оси, что является достаточно простым в конструктивном отношении.

После захвата конца трубы вращающимся зажимом тележки по каналу 16 подается внутрь оправки рабочая жидкость под давлением. По осевым каналам 2 и 18 и радиальному каналу 3 жидкость поступает под плунжер 10. Этот плунжер смещается по цилиндру в радиальном направлении, вдавливая в трубу ролик 4, закрепленный на выступах роликодержателя 5. Тем самым обеспечивается ее профилирование. При необходимости получения переднего гладкого конца трубы подачу жидкости в цилиндры производят несколько позже начала перемещения тянущей тележки волочильного стана, а для получения непрофилированного заднего конца отключение давления жидкости следует производить несколько ранее прохода этого конца по профилирующей оправке.

Оправка для профилирования труб, содержащая корпус, профилирующие ролики, установленные с возможностью свободного вращения вокруг собственных осей, отличающаяся тем, что она снабжена пустотелыми плунжерами с выступами, служащими роликодержателями для профилирующих роликов, корпус выполнен с радиальными расточками цилиндрической формы в виде гидравлических цилиндров для установки в них упомянутых пустотелых плунжеров, а также с осевыми и радиальными каналами для подачи рабочей жидкости под упомянутые плунжеры, причем плунжеры выполнены с возможностью регулировки по углу установки ролика относительно оси оправки и неподвижной фиксации на выбранном углу установки.