Устройство для газопламенной обработки материалов

Иллюстрации

Показать всеИзобретение относится к устройству для газопламенной обработки материалов с использованием смеси газов, полученной при электролизе воды, и может найти применение в различных отраслях промышленности. Емкость с электролитом расположена над биполярным электролизером. Он состоит из электродов в виде металлических пластин, разделенных упругими прокладками, с образованием электролитических ячеек. В первой пластине выполнено окно для электролита, а в последней - отверстие для газовой смеси. В пластинах других ЭЯ выполнены отверстия для электролита и отверстия для газовой смеси. В электролизер встроено средство дозированной подачи электролита (СДПЭ) в ячейки, имеющее упругие элементы с круглым сквозным отверстием и с сообщенным с ним несквозным протоком. Электролизер со встроенными упругими элементами закреплен с натягом в зажимном каркасе между торцевыми вкладышами, с предварительным сжатием упругих прокладок и с обеспечением зажатия каждого упругого элемента СДПЭ между двумя пластинами соответствующей ячейки. Окна, соответственно выполненные в первой и последней пластинах первой и последней ячеек, имеют прямолинейные верхние грани, которые расположены на одном уровне для задания уровня электролита. Соотношение площади поперечного сечения сквозного отверстия упругого элемента к площади поперечного сечения несквозного протока выдержано в пределах 10-20. Емкость с электролитом расположена над электролизером и одновременно служит влагоотделителем, для чего окно для отвода газовой смеси в последней ячейке электролизера через газоотводящее отверстие вкладыша и через отводное отверстие каркаса сообщено с верхним газовым участком упомянутой емкости. Гидрозатвор установлен после емкости с электролитом и его вход сообщен с выходом газового участка этой емкости, а выход гидрозатвора сообщен со входом средства для подачи газа к горелке. В результате повышается, надежность, стабильность и эффективность электролиза, возможность регулирования состава газовой смеси и повышается пожаровзрывобезопастность. 3 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к устройствам для получения водородно-кислородной смеси, используемой, преимущественно, при газопламенной обработке материалов смесью газов, получаемой при электролизе воды, и может быть использовано для газовой сварки, пайки, резки, а также в других отраслях промышленности.

Известны устройства для газопламенной обработки материалов (см. пат. RU №1815052, №2056983, кл. МКИ В23К, 5/00, соотв. 1990, 1994 г.г.). Устройство по пат. №1815052 содержит биполярный электролизер, влагоотделитель, водяной затвор и газовые обогатители с горелкой на выходе, которые соединены между собой сложной системой трубопроводов. В этом устройстве реализуется высокая степень очистки газовой смеси от паров электролита. Устройство по пат. №2056983 содержит два биполярных электролизера, установленных под углом не более 15° к горизонтали и образующих замкнутый контур с напорной емкостью, выполняющей одновременно функции накопителя газовой смеси. На напорной емкости этого устройства смонтированы соединенные газотрубопроводом влагоотделители. Последние сообщены трубопроводами с коллектором и с двумя параллельными магистралями. В одной из магистралей содержится обратный клапан, емкость с парами бензина и огнепреградитель с выпускным клапаном, а другая магистраль содержит огнепреградитель с выпускным клапаном. Общим недостатком данных устройств является наличие сложной разветвленной сети соединительных трубопроводов для водородно-кислородной смеси, которые ненадежны в работе, тем более в условиях повышенных температур, где наиболее часто возникает деформация и дефекты трубопроводов газовой смеси, приводящие к ее утечкам и к возможному возгоранию. Это снижает пожаровзрывобезопасность устройства и может быть причиной аварийной ситуации. Устройства нетехнологичны, громоздки и сложны в сборке, а в пат. №2056983 расположение корпусов электролитов под углом к горизонтали исключает поддержание стабильного уровня электролита в ячейках электролизера, и снижает стабильность электролиза.

Устройства для получения водородно-кислородной смеси (см пат. ГДР №75010, кл. В23К, 1970 г., пат. RU №2118239, кл. В23К 5/00, 1998 г.) содержат средства контроля уровня электролита в электролизере. Устройство по пат. ГДР содержит корпус с параллельно расположенными электродами, образующими с диэлектрическими прокладками электролитические ячейки, и имеет индикатор контроля уровня электролита. Устройство по пат. RU №2118239 содержит два биполярных электролизера, в каждом из которых имеется диэлектрический фланец с отверстием для газа, разделяющий электролизер и водяной затвор. В диэлектрические фланцы вмонтированы средства поддержания заданных уровней в электролизере. При отклонении уровней электролита в электролизере от допустимых эти средства отключают источник питания или прерывают выработку водородно-кислородной смеси. Однако в электролизерах этих устройств не выполняется автоматическое поддержание заданного уровня в течение всей работы электролизера.

Наиболее близким аналогом выбрано устройство для газопламенной обработки материалов (см. пат. RU №2073594, кл. МПК В23К 5/00, 1994 г.) содержащее: емкость с электролитом, гидрозатвор, средство для подачи газовой смеси к горелке и биполярный электролизер, который выполнен из электродов в виде металлических прямоугольных пластин, разделенных упругими диэлектрическими прокладками, с образованием электролитических ячеек, зажимной каркас с фиксирующими упругими прокладками и с торцевыми вкладышами из диэлектрика, имеющими отверстие соответственно для подачи электролита и газоотводящее отверстие, при этом первая пластина первой ячейки выполнена с окном для подачи электролита из емкости, последняя пластина последней ячейки выполнена с окном для отвода газовой смеси, а в пластинах других ячеек электролизера выполнены отверстия для подачи электролита и отверстия для отвода газовой смеси.

В этом устройстве уровень электролита контролируют встроенной в одну ячейку токонепроницаемой перегородкой, имеющей окно для газовой смеси и отверстие для электролита. Наличие токонепроницаемой перегородки существенно увеличивает омическое сопротивление этой ячейки относительно остальных, что может привести к локальному перегреву на этом участке и к разгерметизации устройства, а также может быть причиной выхода устройства из строя.

Кроме этого, электролизер с большим количеством электролитических ячеек (94 шт., как в примере к патенту) имеет повышенный перепад давления газовой смеси между крайними ячейками электролизера. А расположение в общем корпусе с электролизером влагоотделителя и гидрозатвора, сообщенных отверстиями для газовой смеси, ведет к вытеснению электролита под действием давления из электролизера во влагоотделитель, далее - в гидрозатвор и в средство для подачи газовой смеси к горелке. Это снижает пожаровзрывобезопасность и надежность работы устройства.

Ни в одном из приведенных устройств не предусмотрена равная дозированную подача электролита в каждую из ячеек электролизера и автоматическое поддержание постоянного уровня электролита в ячейках в процессе всей работы электролизера и не рассмотрен выбор рабочей площади электродных пластин, не предусмотрены условия для регулирования и поддержание заданной плотности тока в ячейках электролизера. Это снижает стабильность и эффективность процесса электролиза и ведет к недостаточной производительности.

Задачей предложенного технического решения является повышение надежности работы и обеспечение стабильности и эффективности процесса электролиза, автоматическое поддержание заданного уровня электролита в ячейках, повышение производительности устройства, а также снижение пожаровзрывобезопасности.

Для решения поставленной задачи предложенное устройство для газопламенной обработки материалов, содержащее: емкость с электролитом, гидрозатвор, средство для подачи газовой смеси к горелке и биполярный электролизер, который выполнен из электродов в виде металлических прямоугольных пластин, разделенных упругими диэлектрическими прокладками, с образованием электролитических ячеек, зажимной каркас с фиксирующими упругими прокладками и с торцевыми вкладышами из диэлектрика, имеющими отверстие соответственно для подачи электролита и газоотводящее отверстие, при этом первая пластина первой ячейки выполнена с окном для подачи электролита из емкости, последняя пластина последней ячейки выполнена с окном для отвода газовой смеси, а в пластинах других ячеек электролизера выполнены отверстия для подачи электролита и отверстия для отвода газовой смеси, согласно изобретению снабжено средством дозированной подачи электролита, которое образовано группой диэлектрических плоских упругих элементов, соответственно встроенных в ячейки электролизера, расположенные между первой и последней ячейками, а каждый упругий элемент выполнен с круглым сквозным отверстием и с сообщенным с ним несквозным протоком, при этом электролизер со встроенными упругими элементами закреплен с натягом в зажимном каркасе между торцевыми вкладышами, с предварительным сжатием упругих прокладок и с обеспечением зажатия каждого упругого элемента средства дозированной подачи между двумя пластинами соответствующей ячейки, с соосным расположением сквозных отверстий упругих элементов и отверстий для подачи электролита, выполненных в пластинах этих ячеек, и с образованием продольного канала, который сообщает первую и последнюю ячейки и сообщен с другими ячейками через несквозной проток упругого элемента, закрепленного в этой ячейке для дозированной подачи в эту ячейку, причем окна, соответственно выполненные в первой и последней пластинах первой и последней ячеек, имеют прямолинейные верхние грани, которые расположены на одном уровне для задания уровня электролита, а соотношение площади поперечного сечения сквозного отверстия упругого элемента к площади поперечного сечения несквозного протока выдержано в пределах 10-20, причем емкость с электролитом расположена над электролизером и одновременно служит влагоотделителем, для чего окно для отвода газовой смеси в последней ячейке электролизера через газоотводящее отверстие вкладыша и через отводное отверстие каркаса сообщено с верхним газовым участком упомянутой емкости, при этом гидрозатвор установлен после емкости с электролитом и его вход сообщен с выходом газового участка этой емкости, а выход гидрозатвора сообщен со входом средства для подачи газа к горелке. Кроме этого, согласно изобретению, диэлектрические прокладки могут быть выполнены в форме рамок. Кроме этого, согласно изобретению, упругие элементы средства дозированной подачи электролита в ячейки выполнены заодно целое с рамкой диэлектрической прокладки и обращены несквозным протоком в ячейку. Кроме того, согласно изобретению, участок упругого элемента в месте расположения сквозного отверстия имеет толщину, меньшую толщины диэлектрической прокладки на величину, равную 0,2-0,6 мм.

Технический результат предложенного решения заключается в возможности автоматического поддержания стабильного уровня электролита в течение всей работы электролизера, в получении заданной производительности за счет обеспечения равномерной дозированной подачи электролита в каждую ячейку до заданного уровня, в получении стабильной плотности тока, в повышении надежности работы устройства, пожаровзрывобезопасности, с одновременным обеспечением равномерной подачи газовой смеси к горелке.

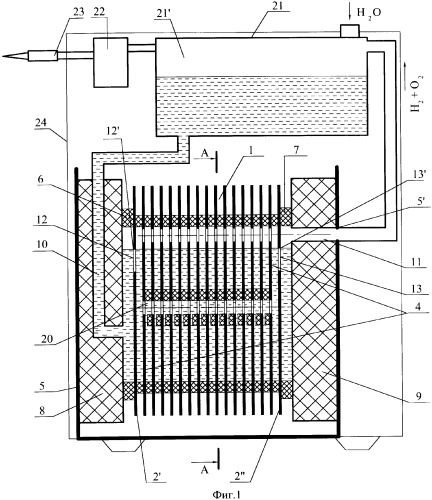

На фиг.1 приведена схема устройства для газопламенной обработки.

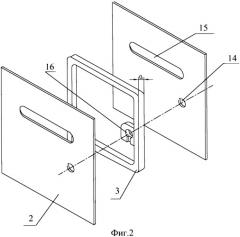

На фиг.2 показаны элементы электролитической ячейки.

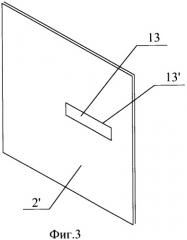

На фиг.3 показана первая (последняя) пластина первой (последней) ячейки электролизера, выполненная с окном для подачи электролита (для отвода газовой смеси).

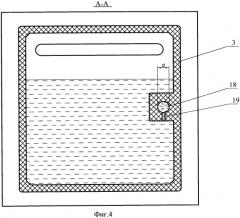

На фиг.4 показано сечение электролизера по А-А, в котором упругий элемент выполнен заодно целое с упругой прокладкой.

На фиг.5 показано сечение электролизера по А-А, в котором упругий элемент выполнен отдельно от упругой прокладки.

На фиг.6 показан упругий элемент средства дозирования.

Устройство для газопламенной обработки материалов содержит биполярный электролизер 1, который выполнен с электродами в виде прямоугольных металлических пластин 2 (см. фиг.1, фиг.2).

Электроды разделены упругими диэлектрическими прокладками 3 толщиной «а», которые, преимущественно, имеют форму рамок. Пластины 2 с диэлектрическими прокладками 3 образуют электролитические ячейки 4. Зажимной каркас 5, например хомут, выполнен с фиксирующими упругими элементами 6, 7 и с торцевыми вкладышами 8, 9 и имеет отводное отверстие 51. В торцевых вкладышах 8, 9 выполнены соответственно отверстие 10 для подачи электролита и газоотводящее отверстие 11.

Первая пластина 21 первой ячейки 4 электролизера 1 выполнена с окном 12 для подачи электролита, а последняя пластина 211 последней ячейки 4 электролизера 1 имеет окно 13 для отвода газовой смеси. Верхняя грань 121 окна 12 и верхняя грань 131 окна 13 выполнены прямолинейными и расположены на одном уровне (см. фиг.3). В каждой пластине 2 промежуточных ячеек 4 электролизера 1 выполнены соответственно отверстия 14 для электролита и, расположенные выше, отверстия 15 для отвода газовой смеси (см. фиг.2).

Средство 16 дозированной подачи электролита в ячейки 4 образовано группой диэлектрических плоских упругих элементов 17, имеющих участок толщиной «b», в котором выполнено круглое сквозное отверстие 18 диаметром «d», и участок толщиной b1, в котором выполнен несквозной проток 19, сообщенный со сквозным отверстием 18. Упругие элементы 17 средства 16 дозированной подачи установлены в ячейки 4 электролизера, расположенные между первой и последней ячейками. Электролизер 1 расположен между вкладышами из диэлектрика, например из оргстекла, и охвачен зажимным каркасом 5 с натягом, с предварительным поджатием фиксирующих упругих прокладок 6, 7 и упругих прокладок 3 ячеек. Каждый упругий элемент герметично зажат между двумя пластинами 2 этой ячейки. Это надежно закрепляет электролизер в каркасе 5 и создают достаточные усилия для зажима упругих элементов 17 между пластинами 2 ячеек 4, в которых установлен этот упругий элемент. Одновременно повышается герметичность устройства. В средстве 16 дозированной подачи сквозные отверстия 18 упругих элементов 17 расположены соосно с отверстиями 14 для подачи электролита, выполненными в пластинах 2 соответствующей ячейки 4 и образуют продольный канал 20. Емкость с электролитом 21, имеющая верхний газовый участок 21', расположена над установленным в каркасе 5 электролизером 1 и является одновременно влагоотделителем, для чего отверстие 13 для отвода газовой смеси в последней пластине электролизера через газоотводящее отверстие 11 во вкладыше 9 сообщено с верхним газовым участком 21' упомянутой емкости 21. Гидрозатвор 22 расположен после емкости 21 и его вход сообщен с газовым участком 21' емкости 21, а выход гидрозатвора сообщен со средством 23 для подачи газа к горелке. Электролизер 1, установленный в каркас 5, емкость 21 с электролитом и гидрозатвор 22 размещены в корпусе 24, что предназначено для повышения удобства в работе и облегчает транспортировку.

Устройство используется следующим образом.

Перед включением устройства заливка электролита в ячейки 4 электролизера 1 происходит из емкости 21 с электролитом. Емкость 21 расположена над электролизером 1, и электролит под давлением напора подается в электролизер через отверстие 10 во вкладыше 8. В первую ячейку 4 электролизера электролит поступает через окно 12, выполненное в первой пластине 2' этой ячейки. Одновременно электролит заполняет продольный канал 20. Продольный канал сообщает первую и последнюю ячейки 4 и электролит заполняет через продольный канал последнюю ячейку. Каждая промежуточная ячейка, расположенная между первой и последней ячейками электролизера, заполняются электролитом через средство 16 дозированной подачи. Электролит поступает в эти ячейки из продольного канала 20 через несквозной проток 19 того упругого элемента 17, который установлен в этой ячейке.

Несквозные протоки 19 упругих элементов 17 равны между собой, имеют равное поперечное сечение и равное гидравлическое сопротивление, и электролит поступает в ячейки дозировано и равномерно. Это повышает стабильность процесса электролиза. Верхние грани 12' 13' окон 12, 13, выполненных в первой 2' и последней 2'' пластинах первой и последней ячеек, выполнены прямолинейными и расположены на одном уровне, чем задают стабильный уровень электролита во всех ячейках. Соотношение площади поперечного сечения сквозного отверстия 20 упругого элемента 19 к площади поперечного сечения несквозного протока 21 выдержано в пределах 10-20, что позволяет задавать время и скорость заполнения ячеек.

При подаче электрического тока на пластины 2 электролизера 1 от источника постоянного тока (не показан) при электролизе в равно наполненных электролитических ячейках 4 вырабатывается равное количество водородно-кислородной смеси (Н2+O2), с образованием над поверхностью электролита суммарного объема газовой смеси под давлением. Расход электролита при электролизе с образованием водородно-кислородной смеси компенсируется пополнением ячеек, которое происходит в течение всей работы электролизера и выполняется точно так же, как было описано ранее. При этом уровень электролита во всех ячейках в процессе всей работы электролизера остается равным уровню расположения верхних граней 12', 13' окон 12, 13 в пластинах 2', 2'' и поддерживается постоянным. Это дает возможность получить стабильную плотность тока в ячейках и создает оптимальные условия для повышения производительности устройства.

Полученная газовая смесь под давлением подается в верхний (газовый) участок 21' емкости 21 с электролитом. Газовая смесь проходит в емкость 21 через окно 13, выполненное в последней пластине 2'' электролизера, через газоотводящее отверстие 11 во вкладыше 9 и через отводное отверстие 5' в каркасе 5. Емкость 21 одновременно выполняет роль влагоотделителя и пары электролита, имеющиеся в газовой смеси, конденсируются в виде капель жидкости, и под действием собственного веса падают в нижний участок емкости 21, заполненный электролитом. В гидрозатвор 22, который установлен на выходе емкости 21, и в связанное с ним средство 23 для подачи газовой смеси к горелке, поступает очищенная от электролита газовая смесь. Этим повышают надежность и пожаровзрывобезопасность устройства. Наличие гидрозатвора 22 повышает надежность и безопасность, предотвращая одновременно обратный удар пламени.

Выполнение диэлектрических прокладок 3 в форме рамок позволяет увеличить рабочую площадь электродов, а следовательно, увеличить объем образования газовой смеси в каждой ячейке.

Упругие элементы 17 средства 16 дозированной подачи электролита в ячейки 4 могут быть выполнены отдельно от упругой прокладки 3, как показано на фиг.5. Упругие элементы 17 могут быть выполнены заодно целое с прокладкой 3 (см. фиг.4), что позволяет упростить сборку устройства. Толщину «b» участка упругого элемента 17 в месте расположения сквозного отверстия 20 выбирают на 0,2-0,6 мм меньше, чем толщина «а» диэлектрической прокладки 2.

Это исключает перекосы при сборке.

Технико-экономический эффект предложенного устройства состоит в повышении надежности работы и в обеспечении стабильного уровня электролита в течение всей работы электролизера, в повышении стабильности и эффективности процесса электролиза, в возможности регулирования производительности устройства и равномерной подачи газовой смеси, а также в снижении пожаровзрывобезопасности.

1. Устройство для газопламенной обработки материалов, содержащее емкость с электролитом, гидрозатвор, средство для подачи газовой смеси к горелке и биполярный электролизер, который выполнен из электродов в виде металлических прямоугольных пластин, разделенных упругими диэлектрическими прокладками, с образованием электролитических ячеек, и зажимного каркаса с фиксирующими упругими прокладками и с торцевыми вкладышами из диэлектрика, имеющими отверстие соответственно для подачи электролита и газоотводящее отверстие, при этом первая пластина первой ячейки выполнена с окном для подачи электролита из емкости, последняя пластина последней ячейки выполнена с окном для отвода газовой смеси, а в пластинах других ячеек электролизера выполнены отверстия для подачи электролита и отверстия для отвода газовой смеси, отличающееся тем, что устройство снабжено средством дозированной подачи электролита, которое образовано группой диэлектрических плоских упругих элементов, соответственно встроенных в ячейки электролизера, расположенные между первой и последней ячейками, а каждый упругий элемент выполнен с круглым сквозным отверстием и с сообщенным с ним несквозным протоком, при этом электролизер со встроенными упругими элементами закреплен с натягом в зажимном каркасе между торцевыми вкладышами с предварительным сжатием упругих прокладок и с обеспечением зажатия каждого упругого элемента средства дозированной подачи между двумя пластинами соответствующей ячейки, с соосным расположением сквозных отверстий упругих элементов и отверстий для подачи электролита, выполненных в пластинах этих ячеек, и с образованием продольного канала, который сообщает первую и последнюю ячейки и сообщен с другими ячейками через несквозной проток упругого элемента, закрепленного в этой ячейке для дозированной подачи в эту ячейку, причем окна, соответственно выполненные в первой и последней пластинах первой и последней ячеек, имеют прямолинейные верхние грани, которые расположены на одном уровне для задания уровня электролита, а отношение площади поперечного сечения сквозного отверстия упругого элемента к площади поперечного сечения несквозного протока выдержано в пределах 10-20, причем емкость с электролитом расположена над электролизером, и одновременно служит влагоотделителем, для чего окно для отвода газовой смеси в последней ячейке электролизера через газоотводящее отверстие вкладыша и через отводное отверстие каркаса сообщено с верхним газовым участком упомянутой емкости, при этом гидрозатвор установлен после емкости с электролитом и его вход сообщен с выходом газового участка этой емкости, а выход гидрозатвора сообщен со входом средства для подачи газа к горелке.

2. Устройство по п.1, отличающееся тем, что диэлектрические прокладки выполнены в форме рамок.

3. Устройство по п.1, отличающееся тем, что упругие элементы средства дозированной подачи электролита в ячейки выполнены за одно целое с рамкой диэлектрической прокладки и обращены несквозным протоком в ячейку.

4. Устройство по п.1, отличающееся тем, что участок упругого элемента в месте расположения сквозного отверстия имеет толщину, меньшую толщины диэлектрической прокладки на величину, равную 0,2-0,6 мм.