Способ автоматического выставления, регулирования и непрерывного контроля положения инструмента при нанесении изображения на твердые поверхности

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано для гравировально-фрезерных и других станков. Заявленный способ включает передачу сигнала блоком управления на привод вертикального движения, соединенный с электромагнитной машиной, инструментом и обрабатываемой поверхностью. Первый контур обратной связи включен между электромагнитной машиной и блоком управления так, что сигнал с выхода ротора или якоря электромагнитной машины передается на вход первого элемента обратной связи, выполненного в виде датчика перемещения, а с его выхода сигнал передается на первый вход блока управления. Второй контур включен так, что сигнал с управляемой обмотки статора электромагнитной машины передается на вход второго элемента обратной связи, выполненного в виде преобразователя сигнала изменения индуктивности, а с его выхода сигнал передается на второй вход блока управления. Третий контур включен так, что сигнал с выхода инструмента через фильтр передается на вход третьего элемента обратной связи, выполненного в виде датчика слежения за зазором инструмента и поверхности заготовки, а сигнал с выхода третьего элемента обратной связи поступает на третий вход блока управления. Изобретение может быть использовано для обработки твердых материалов (камень, стекло, пластик, металл и др.), которое позволяет повысить качество получаемого изображения. 2 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано для гравировально-фрезерных и других станков с автоматической системой управления технологическими параметрами при применении этого оборудования для обработки твердых материалов (камня, стекла, металла, пластика и др.) и повышения качества получаемого изображения.

Известен способ нанесения изображения, описанный в патенте РФ № 2121444 С1, МКИ В44В 3/00 «Устройство для нанесения полутонового изображения на плоскую поверхность полированного изделия». Переданный сигнал через блок управления поступает на привод вертикального движения, соединенный с электромагнитной машиной, исполнительным инструментом и обрабатываемой поверхностью. Приводные устройства управления горизонтальным движением исполнительного механизма по координатам Х и Y связаны с приводом вертикального движения и подключены к компьютеру через электронные устройства управления. Способ дополнительно содержит обратную связь, включенную между инструментом и блоком управления.

Однако данное изобретение обладает существенными недостатками: обладает невысоким качеством и точностью получаемого изображения, низкой производительностью труда и, самое главное, не позволяет обеспечивать автоматическое выставление начального зазора инструмента относительно обрабатываемой поверхности.

Техническая задача, решаемая изобретением: повышение точности и качества получаемого изображения при одновременном повышении производительности труда.

Техническая задача решается тем, что в способе автоматического выставления, регулирования и непрерывного контроля положения инструмента при нанесении изображения на твердые поверхности, содержащем передачу сигнала блоком управления на привод вертикального движения, соединенный с электромагнитной машиной, исполнительным инструментом и обрабатываемой поверхностью, дополнительно содержится обратная связь, включенная между электромагнитной машиной и блоком управления так, что сигнал с выхода ротора или якоря электромагнитной машины передается на вход первого элемента обратной связи, выполненного в виде датчика перемещения, а с его выхода сигнал передается на первый вход блока управления, или сигнал с управляемой обмотки статора электромагнитной машины передается на вход второго элемента обратной связи, выполненного в виде преобразователя сигнала изменения индуктивности, а с его выхода сигнал передается на второй вход блока управления; при этом сигнал с выхода инструмента через фильтр передается на вход третьего элемента обратной связи, выполненного в виде датчика слежения за зазором инструмента и поверхности заготовки, а сигнал с выхода третьего элемента обратной связи поступает на третий вход блока управления.

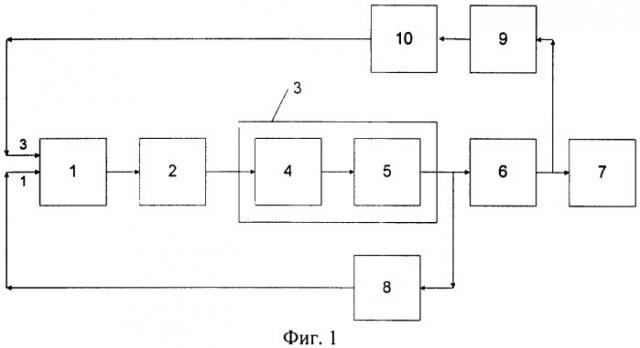

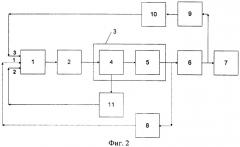

Способ поясняется Фиг.1 и 2.

Фиг.1 - схема первого варианта способа.

Фиг.2 - схема второго варианта способа.

Заявляемый способ осуществляется следующим образом.

Первый вариант приведен на Фиг.1. Сигнал от блока управления 1 передается на привод 2 вертикального перемещения. С привода 2 сигнал поступает на электромагнитную машину 3, состоящую из статора 4 и ротора или якоря 5, который соединен с исполнительным инструментом 6, обрабатывающим поверхность 7, и первым элементом обратной связи 8. Сигнал с выхода инструмента 6 поступает на фильтр подавления помех 9, а с него на вход второго элемента обратной связи 10, выполненного в виде датчика перемещения, выходной сигнал которого поступает на третий вход блока управления 1. Сигнал о касании инструмента 6 о поверхность 7 поступает в блок управления 1 от датчика 10 раньше, чем сигнал от датчика 8. Блок управления 1 вырабатывает сигнал корректировки скорости перемещения привода 2. Перемещение привода 2 со скорректированной скоростью продолжается до тех пор, пока инструмент 6, связанный с ротором или якорем 5 электромагнитной машины 3, не коснется поверхности 7. С момента касания инструментом 6 поверхности 7 ротор или якорь 5 электромагнитной машины 3 начинает обратное движение по отношению к движению привода 2. Сигнал обратного перемещения ротора или якоря 5 поступает на вход первого элемента обратной связи 8, с выхода которого поступает на первый вход блока управления 1. По этому сигналу блок управления 1 фиксирует факт касания инструмента 6 о поверхность 7 и подает сигнал прекращения движения на привод 2 и связанные с ним электромагнитную машину 3 и инструмент 6. Далее осуществляется процесс точного выставления зазора. Для этого могут использоваться сигнал с датчика 8 или с датчика 9 или сигналы от других измерительных и измерительно-управляющих элементов привода 2. Таким элементом может являться, например, шаговый двигатель, в случае его использования в приводе 2; один шаг перемещения вала шагового двигателя соответствует определенной постоянной величине δ. Величина рабочего зазора должна регулироваться в пределах заданного диапазона в процессе работы всей системы. Это регулирование обеспечивается с помощью датчика перемещения 10.

Имеется иной вариант осуществления способа. По этому варианту (Фиг.2) процесс идет, как по первому варианту, до тех пор, пока инструмент 6 не достигнет поверхности 7. Источником сигнала установления факта касания инструмента 6 поверхности 7 выступает сама электромагнитная машина 3. Как и в первом варианте, с момента касания инструмента 6 о поверхность 7 ротор или якорь 5 электромагнитной машины 3 начинает обратное движение по отношению к движению привода 2, это движение ротора или якоря 5 вызывает появление ЭДС на обмотках статора 4 электромагнитной машины 3. При этом появляется сигнал изменения индуктивности электромагнитного поля, который с помощью преобразователя 11 переводится в цифровую форму и подается на второй вход блока управления 1. Преобразование сигнала осуществляется с использованием LC-колебательного контура, в роли L которого выступает индуктивность электромагнитного поля статора 4. В LC-колебательном контуре при изменении индуктивности возникает сигнал в форме затухающих колебаний, который далее с помощью различных усилителей (например, операционных) с положительной и отрицательной обратными связями преобразуется в незатухающие колебания, характеристики которых (частота, период следования, амплитуда) являются информационным сигналом о касании инструментом 6 поверхности 7. Анализируя изменение параметров информационного сигнала от преобразователя 11, блок управления 1 устанавливает факт касания с заданной точностью и подает сигнал прекращения движения на привод 2 и связанные с ним электромагнитную машину 3 и инструмент 6. Далее осуществляется процесс точного выставления зазора, как в первом варианте.

Возможен вариант, при котором используется сигнал от датчика 8 (показано пунктирной линией на Фиг.2) в дополнение к сигналу от преобразователя 11, что позволяет максимально улучшить динамику управления процессом и качество получаемого изображения.

Использование предлагаемого способа позволяет повысить точность и качество получаемого изображения при одновременном повышении производительности труда и исключении ручных операций.

Предложенный в изобретении способ позволяет автоматически выставить величину начального зазора в требуемом диапазоне и непрерывно контролировать и, если необходимо, регулировать его значение в течение всего сеанса работы способа, что положительным образом отличает его от ранее известных способов.

Способ автоматического выставления, регулирования и непрерывного контроля положения инструмента при нанесении изображения на твердые поверхности, содержащий передачу сигнала блоком управления на привод вертикального движения, соединенный с электромагнитной машиной, инструментом и обрабатываемой поверхностью, дополнительно содержит обратную связь, включенную между электромагнитной машиной и блоком управления, отличающийся тем, что сигнал с выхода ротора или якоря электромагнитной машины передается на вход первого элемента обратной связи, выполненного в виде датчика перемещения, а с его выхода сигнал передается на первый вход блока управления, или сигнал с управляемой обмотки статора электромагнитной машины передается на вход второго элемента обратной связи, выполненного в виде преобразователя сигнала изменения индуктивности, а с его выхода сигнал передается на второй вход блока управления, при этом сигнал с выхода инструмента через фильтр передается на вход третьего элемента обратной связи, выполненного в виде датчика слежения за зазором инструмента и поверхности заготовки, а сигнал с выхода третьего элемента обратной связи поступает на третий вход блока управления.