Пневмотранспортное устройство

Иллюстрации

Показать всеИзобретение относится к транспортным устройствам, подающим на воздушной подушке грузовые контейнеры, например с различными нефтепродуктами, преимущественно сжиженным газом. Устройство содержит магистральный трубопровод, имеющий на конечных участках рабочие площадки для загрузки грузовых контейнеров, и привод для ускорения и замедления движения грузовых контейнеров, которые соединены между собой посредством сцепок в поезд. Рабочая площадка выполнена в виде коллектора, внутри которого размещены грузовые контейнеры. Упомянутый привод выполнен в виде локомотивов. Каждый локомотив снабжен пропеллером для нагнетания воздуха, а каждый контейнер выполнен из кожуха, в полости которого размещены две капсулы, расположенные одна внутри другой с зазором, заполненным термоизоляционным материалом. На корпусе кожуха контейнера у его торцов выполнены опоры и уплотнения, а между ними - перфорация, причем полости кожухов контейнеров всего поезда сообщены между собой и с зоной вращения пропеллеров локомотивов для создания воздушной подушки. Коллектор в конце снабжен управляемой задвижкой и предохранительным клапаном, а в начале - двумя турбореактивными движителями, один из которых служит для придания поезду стартовой скорости, а второй обеспечивает возврат первого движителя в начало коллектора. Изобретение обеспечивает увеличение объема и скорости перемещения нефтепродуктов по магистральным трубопроводам. 2 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к транспортным устройствам, подающим на воздушной подушке контейнеры для транспортировки жидких и сыпучих грузов, преимущественно нефтепродуктов, в том числе сжиженного газа, и может быть использовано в магистральных газонефтепроводах, в том числе существующих, с большим процентом физического износа.

В настоящее время природный газ и нефть транспортируются на большие расстояния по магистральным нефтепроводам. При такой транспортировке задействован целый каскад мощных компрессорных и насосных станций, потребляющих значительное количество электроэнергии (около 30-36 млрд кВт·час). Газонефтепроводы и оборудование станций находятся на грани физического и морального износа, что приводит к многочисленным авариям с ущербом для экологии и требует срочной замены значительных по протяженности участков.

Известно пневмотранспортное устройство с воздушной подушкой для пневматической транспортировки грузов по патенту RU 2254280, МКИ 7 В65G 51/01, опубл. 2005 г. Это пневмотранспортное устройство используется для транспортировки грузов, расположенных не в трубопроводе, а снаружи его, на грузовой платформе.

Известно устройство для транспортирования нефти (RU 2146218, МКИ 7 В65G 51/00, опубл. 2000 г.).

Известен пневмовоз трубопроводного контейнерного пневмотранспорта (SU 698869 А, 25.11.1979 г., Бюл. №43), обеспечивающий ускорение и замедление грузовых контейнеров, которые соединены между собой автоматическими сцепками в поезд, причем на корпусе кожуха локомотива имеются уплотнения, перфорация и расположенные у торцов кожуха опоры.

Общим недостатком вышеприведенных пневмотранспортных устройств является то, что они действуют по принципу пневмопочты, а это предполагает заполнение магистрального трубопровода по всей его длине воздухом под высоким давлением, для обеспечения проталкивания контейнера по данному магистральному трубопроводу до станции назначения.

В практике пневмопочта рентабельна и применяется при подаче на небольшие расстояния.

В 1964 г. в Японии введена скоростная дорога «Токайдо» (разработка Railway Technical Research Institute), принцип действия которой основан на системе «Маглев» (магнитная левитация), при которой поезд не катится по рельсам, а летит над ними, уравновешивая свой вес магнитной силой, возбуждаемой в сверхпроводящем кабеле электротоком. Состав развивает скорость свыше 550 км/ч.

Наиболее близким техническим решением является горная транспортная система, включающая рабочие площадки погрузки и выгрузки контейнеров или кабин, направляющий транспортный пут с грузоподающей и обратной ветвями. Направляющий транспортный путь выполнен в виде замкнутого искусственного тоннеля, полости которого заполнены рабочей средой, в качестве которой используют рабочую жидкость или воздух для перемещения контейнеров за счет приложения усилия от силовых агрегатов, совпадающего с направлением их движения. Система имеет привод для ускорения или замедления движения кабин или контейнеров (RU 2207973, МКИ 7 В65G 51/04, опубл. 2003 г.).

Недостатками этой системы является отсутствие воздушной подушки при транспортировке контейнеров, что приводит к дополнительному расходу энергии. Передвижение контейнеров осуществляется за счет приложения усилия, совпадающего с направлением их движения, за счет рабочей жидкости или воздуха, что предполагает не только надежность и герметичность трубопровода, особенно для развития высоких скоростей, но и требует расхода большого количества энергии на магистральных трубопроводах, имеющих протяженность тысячи километров.

Технической задачей изобретения является создание транспортного устройства для подачи различных грузов, жидких и сыпучих, преимущественно нефтепродуктов, в том числе сжиженного природного газа (СПГ) в контейнерах на воздушной подушке за счет устройства дополнительных коллекторов к концам существующих магистральных газонефтепроводов, в том числе сильно изношенных, используемых как на суше, так и в воде. А техническим результатом изобретения является одновременное увеличение объема и скорости прогона газа или нефтепродуктов по магистральным трубопроводам без их конструктивного изменения с исключением несанкционированного отбора и увеличения экологической безопасности.

Поставленная задача достигается тем, что пневмотранспортное устройство для подачи контейнеров содержит магистральный трубопровод, имеющий на конечных участках рабочие площадки для погрузки и выгрузки контейнеров и привод для ускорения или замедления движения контейнеров. Для транспортировки жидких и сыпучих грузов, преимущественно нефтепродуктов, рабочие площадки выполнены в виде коллекторов, соединенных к концам магистрального трубопровода, внутри которых размещены контейнеры, соединенные автоматическими сцепками между собой и с локомотивами с образованием поезда, последний контейнер которого оборудован буферным щитом, приводом локомотивов является пропеллер, создающий своим вращением тяговую силу для ускорения или замедления движения контейнеров, а также воздушную подушку контейнеров и локомотивов, которые оборудованы тормозами и движителями, например роторно-поршневой системы, контейнер содержит кожух с перфорацией, в полости которого размещены две капсулы, расположенные одна внутри другой с зазором, заполненным термоизоляционным материалом, причем наружная капсула выполнена герметичной, а патрубок наполнения-скачивания входит во внутреннюю капсулу и снабжен автоматическим запорным устройством. Каждый коллектор в концевой части оборудован управляемой задвижкой и предохранительным клапаном, а в начальной - тандемом турбореактивных движителей, один из которых служит для разгона поезда до расчетной скорости в пределах протяженности коллектора, а второй - для доставки разгонного двигателя в исходное положение. У электромагнитных движителей коллекторы выполняют роль путепровода и оборудованы по всей длине ферромагнитными элементами и служат якорем линейного электродвигателя, а поезда - индукторами со статорными электромагнитами для воспроизводства движущего магнитного поля, которое взаимодействием магнитных полей поездов и коллекторов вызывает магнитную левитацию поездов и разгоняет их до расчетных скоростей. Для сохранения высоких скоростей поезда на магистральном трубопроводе устройство снабжено схемой управления поезда и автоматической корректировки основных параметров его передвижения, включающей стационарный и бортовой компьютерные блоки, блок механического торможения поезда, блок эталона параметров движения поезда и блок фактических параметров его передвижения, связанных с блоком анализа, блок управляемых задвижек, а также блок учета количества контейнеров, блок управления двигателями локомотивов. При этом все блоки соединены между собой прямыми и обратными каналами связи. Для доставки транспортируемой продукции из шельфовой до береговой зоны и последующего транзита коллектор снабжен подводной частью с камерой шлюзования, оборудованной устройством автоматической ориентации контейнеров с выдвижными фиксаторами для их установки в определенном положении с целью герметичного вхождения наконечника заправочного пистолета шлюзовой камеры в патрубок наполнения-скачивания контейнера, причем эта камера соединена с подводными скважинами добычи и/или установкой снижения природного газа СПГ посредством подводного терминала, а операции фиксации и наполнения контейнеров контролируют соответствующие блоки управления стационарного контейнера. Для исключения несанкционированного отбора при транзитном прохождении магистральных трубопроводов через территории сопредельных государств, а также оперативного учета поставляемой продукции устройство снабжено схемой считывания количества проходящих по трубопроводу контейнеров, на любых его участках, с помощью спутниковой системы GPS-Навигация (глобальная система позиционирования), и/или строящейся системы ГЛОНАСС - «Глобальная навигационная система» Министерства обороны РФ.

Пневмотранспортное устройство поясняется чертежами, где:

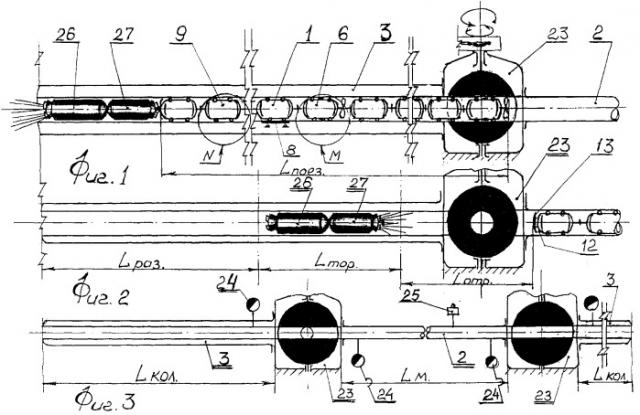

на фиг.1 изображен общий вид пневмотранспортного устройства, где Lпоез - длина поезда;

на фиг.2 - общий вид пневмотранспортного устройства с движителями, где Lраз - длина пути разгонного движителя, Lтор - длина пути тормозного движителя, Lотр - расстояние от поезда до движителей после их отрыва;

на фиг.3 - общий вид пневмотранспортного устройства с задвижками, предохранительными и редукционными клапанами, где Lкол - длина коллектора, Lм - длина магистрального трубопровода;

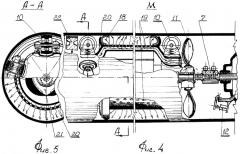

на фиг.4 - узел М, продольный разрез локомотива;

на фиг.5 - поперечный разрез А-А локомотива;

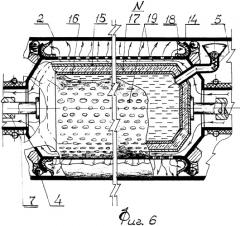

на фиг.6 - узел N, продольный разрез контейнера;

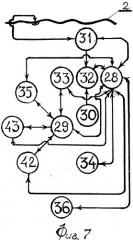

на фиг.7 - блок-схема пневмотранспортного устройства;

на фиг.8 - участок подводного трубопровода;

на фиг.9 - схема соединения скважин добычи с терминалом;

на фиг.10 - спутниковая система учета количества грузовых контейнеров;

на фиг.11 изображен поперечный разрез Б-Б трубы магистрального трубопровода.

Пневмотранспортное устройство для подачи контейнеров 1 содержит действующий магистральный трубопровод 2 с рабочими площадками для их загрузки на конечных участках.

Контейнеры 1 установлены на опорах 4 и имеют патрубки 5 наполнения-скачивания нефтепродуктов.

Локомотивы 6 пневмотранспортного устройства являются приводом для ускорения и замедления движения грузовых контейнеров 1 и одновременно служат пневмонасосами сжатого воздуха. Рабочие площадки выполнены в виде соединенных к концам магистрального трубопровода 2 коллекторов 3, внутри которых размещены контейнеры 1, соединенные между собой автоматическими сцепками 7. Коллекторы 3 оснащены весами 8 для взвешивания контейнеров 1, из которых формируются поезда 9. В головных частях поездов 9 на подпружинных опорах 10 размещены локомотивы 6 с пропеллерами 11, создающие своим вращением тяговую силу для ускорения или замедления движения контейнеров 1. Последний контейнер 1 в хвосте поезда 9 оборудован воздушным клапаном 12 и буферным щитом 13. Контейнер 1 содержит кожух 14, в полости которого размещены две капсулы 15, 16, расположенные одна внутри другой с зазором, заполненным термоизоляционным материалом 17. Причем наружная капсула 15 выполнена герметичной, а во внутреннюю капсулу 16 входит патрубок 5 наполнения-скачивания нефтепродуктов. На корпусе кожуха 14, у его торцов выполнены опоры 4 и уплотнения 18, а между ними перфорация 19. Уплотнения локомотивов 6 аналогичны и также крепятся к их корпусу 20. Локомотивы 6 оборудованы смонтированными в корпусе 20 двигателями 21, например роторно-поршневой системы Ф.Ванкеля, служащие для привода пропеллеров 11 и тормозами 22. Коллекторы 3 у места пристыковки к магистральному трубопроводу 2 в концевой части коллекторов 3 оборудованы управляемыми задвижками 23, предохранительными клапанами 24, а магистральный трубопровод 2 еще и редукционными 25 клапанами. Коллекторы 3 (в начальной их части) оборудованы тандемом турбореактивных движителей. Разгонные движители 26 служат для разгона поезда 9 до расчетной скорости на отрезке Lраз. В процессе разгона поезда 9 возникают напряжения, запредельные для магистрального трубопровода 2, а коллекторы 3 рассчитаны на эти напряжения и выдерживают их в штатном режиме. А движители 27 способствуют погашению скорости разгонных движителей 26 на отрезке Lтор и транспортировке их в исходное положение.

Блок-схема управления пневмотранспортным устройством (см. фиг.7) с автоматической корректировкой его параметров при передвижении включает стационарный 28 и бортовой 29 компьютерные блоки, блок 30 эталона параметров движения поездов 9 и блок 31 фактических параметров их передвижения, связанных с блоком 32 анализа, блоком 33 торможения локомотивов 6, блок 34 учета количества контейнеров 1, блок 35 управления двигателями 21 локомотивов 6, блок 36 управляемой задвижки, при этом все блоки соединены между собой прямыми и обратными каналами связи. Для доставки нефти, газового конденсата и СПГ из шельфовой до береговой зоны и последующего транзита коллектор 3 снабжен подводной частью 37 с камерой шлюзования 38 контейнеров 1. Причем эти камеры 38 оборудованы устройством автоматической ориентации (на чертежах не указаны) контейнеров 1 и выдвижными фиксаторами (на чертежах не указаны) для установки контейнеров 1 в определенном положении с целью герметичного вхождения наконечника заправочного пистолета (в графике не отражен) шлюзовой камеры 38 в патрубок 19 наполнения-скачивания контейнера 1, причем камера шлюзования 38 соединена с подводными скважинами 39 и/или установкой сжижения 40 природного газа посредством подводного терминала 41. Управление фиксацией и действиями заправочного пистолета осуществляет стационарный компьютер 28 соответственно через блоки 42, 43. Учет количества транспортируемых контейнеров 1 осуществляет спутниковая система 44 GPS-Навигация (глобальная система позиционирования), через подземные реле 45 и наземные передаточные станции 46. Для ускорения и удешевления процесса прокладки новых магистральных трубопроводов 2 их изготовляют из бетоноподобных смесей или из пластических масс, армированных металлической арматурой 47, упакованных в полимеры 48.

При прохождении трассы в сильно пересеченных рельефах и гористых местностях, а также многотысячной протяженности могут быть применены промежуточные разгонные станции. В этих случаях преимущество отдается разгонной системе электромагнитного движителя («Маглев») с магнитной левитацией.

Пневмотранспортное устройство работает следующим образом.

Командой стационарного компьютерного блока 28 с помощью локомотивов 6, из контейнеров 1, посредством автоматических сцепок 7 формируют поезд 9 и вводят их согласно порядковым номерам в полость коллектора 3. Стационарный компьютерный блок 28 включает двигатели локомотивов 6. При этом в щелевую полость контейнеров 1 и локомотивов 6 вращением пропеллеров 11 всех локомотивов 6 нагнетают через перфорацию под давлением воздух. Из-за разницы давлений в щелевой полости (где давление избыточное) и во внутренней полости магистрального трубопровода 2 (где поддерживается атмосферное давление) создается эффект воздушной подушки. Постоянное атмосферное давление внутри магистрального трубопровода 2 обеспечивают редукционные клапаны 25. Затем стационарным компьютерным блоком 28 включают разгонный 26 движитель и придают поезду 9 стартовую скорость на расстоянии Lраз. Далее следует отключение разгонного 26 движителя. И следующей командой стационарного компьютерного блока 28 вводят в работу движитель 27. Этот движитель 27 на расстоянии Lтор нейтрализует инерционные силы и способствует торможению разгонного 26 движителя и одновременно способствует отрыву от поезда. При этом буферный щит (последнего в поезде 9 контейнера 1) служит опорной точкой поезда при его разгоне в коллекторе 3 и отсекает воздушную полость поезда 9 от продуктов работы движителя 27. Сразу же после прохождения поездом управляемой задвижки 23 стационарный компьютерный блок 28 ее перекрывает и действием движителя 27 возвращает движители 26, 27 в исходное положение - в начало коллектора 3. Поезд 9, вступив на огромной скорости в полость магистрального трубопровода 2, переходит на параллельное управление бортовым компьютерным блоком 29. Компьютерные блоки 28, 29 управления решают одну задачу - сохраняют и поддерживают стартовую скорость поезда 9 на всей длине магистрального трубопровода 2. Данная задача решается в следующем порядке. Предварительно, в период подготовки, выполняют для всех точек магистрального трубопровода 2 пакеты скоростных расчетных вариантов движения с учетом множества факторов (массы, рельефа трассы, инерционных сил и других). Результаты этих расчетов, идеальных для точек магистрального трубопровода 2, в виде скоростных параметров поезда 9, вводят в блок анализа 32. А во время прохождения поезда 9 по этим точкам в этот же блок 32 синхронно вводят через блок 31 фактические параметры его передвижения (например, показания спидометра). Из блока анализа 32 итог сравнительного анализа - выбранный идеальный параметр-оптимум поступает в компьютерные блоки 28, 29, которые уточняют набор механизмов поезда 9 и величину параметров, затем приводят узлы поезда 9 в действие через прямые и обратные каналы связи. При подходе поезда 9 к станции назначения производят экстренное торможение поезда 9 - резкое снижение его скорости. В процесс торможения включают весь комплекс тормозных систем: основную - управляемую задвижку 23 и вспомогательный - тормоз локомотива 22. Основное условие торможения: не причинение предельных нагрузок на стенки магистрального трубопровода 2 гарантируется работой предохранительного клапана 24 и достигается программой компьютерных блоков 28, 29, выполненных в щадящем режиме. Прибывший в конечный коллектор 3 поезд 9 выгружают. Проверяют соответствие отгруженных и прибывших контейнеров 1. Контроль учета - сверки отгруженных и прибывших грузовых контейнеров 1 осуществляет стационарный компьютерный блок 28, который получает сигналы считывания от спутниковой системы GPS-Навигация 44. Эта система получает сигналы от наземных передаточных станций 46, которые, в свою очередь, связаны с подземными электрическими реле 45. Формирование поезда 9 с пустыми грузовыми контейнерами 1 и отправку их назад осуществляют в том же порядке, как и при отгрузке продукции. Поезда 9, направленные назад, целесообразно отправлять не пустыми, а использовать их для доставки различных народно-хозяйственных грузов (мазута, спирта, сахара, муки, зерна и т.п.), например северного завоза. При работе пневмотранспортного устройства в водной среде для транспортировки нефтепродуктов, в том числе и СПГ, из арктических шельфовых зон применяют коллектор 3 с подводной частью 37, оснащенной камерой шлюзования 38. Поочередно вводят грузовые контейнеры 1 в эту камеру, где их автоматически ставят в определенную позицию и фиксируют для герметичного вхождения наконечника заправочного пистолета. Затем соединяют патрубки наполнения 5 с подводным терминалом 41 и заполняют их внутренние капсулы 16 нефтепродуктами или СПГ. Подводный терминал 41 сообщается с установкой сжижения 40 природного газа и подводными скважинами 39 добычи нефтепродуктов. Автоматическая фиксация и заполнения контейнеров осуществляет стационарный компьютер 28 через блоки управления 42, 43.

Таким образом, использование пневмотранспортного устройства решает комплекс технических задач в области газонефтяных магистральных трубопроводов. Многократное снижение давления на стенки магистрального трубопровода открывает ряд перспектив. Появляется возможность транспортировки нефтепродуктов по существующим, во многих случаях изношенным, магистральным трубопроводам с увеличением срока эксплуатации и их пропускной способности. А при строительстве новых магистральных трубопроводов снижают затраты заменой дорогих стальных труб на трубы из пластических масс и бетоноподобных смесей диаметрами, превышающими диаметры стальных труб в два и более раза. Значительно снижает строительные расходы и применение технологии прокладки пластмассовых магистральных трубопроводов большого диаметра металлическим армированием, упакованных полимерами, с использованием мобильных экструдеров. Решается также одна из ключевых проблем отрасли - доставка нефтепродуктов из шельфовой до береговой зоны для последующего транзита. Экономится значительное количество электрической энергии. Пневмотранспортное устройство эффективно при транспортировке большого диапазона нефтепродуктов и нефти всех сортов (легких, средних и тяжелых). Оно повышает экологическую безопасность и исключает несанкционированный отбор.

1. Пневмотранспортное устройство для подачи грузовых контейнеров, содержащее магистральный трубопровод, имеющий на конечных участках рабочие площадки для загрузки грузовых контейнеров, и привод для ускорения и замедления движения грузовых контейнеров, которые соединены между собой посредством сцепок в поезд, отличающееся тем, что рабочая площадка выполнена в виде коллектора, внутри которого размещены грузовые контейнеры, привод для ускорения и замедления движения грузовых контейнеров выполнен в виде локомотивов, оборудованных тормозами и двигателями, например роторно-поршневыми, каждый локомотив снабжен пропеллером для нагнетания воздуха, а каждый контейнер выполнен из кожуха, в полости которого размещены две капсулы, расположенные одна внутри другой с зазором, заполненным термоизоляционным материалом, причем наружная капсула выполнена герметичной, а патрубок наполнения входит во внутреннюю капсулу, при этом на корпусе кожуха контейнера у его торцов выполнены опоры и уплотнения, а между ними - перфорация, причем полости кожухов контейнеров всего поезда сообщены между собой и с зоной вращения пропеллеров локомотивов для создания воздушной подушки, сцепки выполнены автоматическими, а последний контейнер поезда оборудован буферным щитом, причем коллектор в конце снабжен управляемой задвижкой и предохранительным клапаном, а в начале - двумя турбореактивными движителями, один из которых служит для придания поезду стартовой скорости, а второй обеспечивает возврат первого движителя в начало коллектора.

2. Пневмотранспортное устройство по п.1, отличающееся тем, что оно снабжено схемой управления поездом и автоматической корректировки параметров его передвижения, включающей стационарный и бортовой компьютерные блоки, блок управления механическим торможением поезда, блок эталона параметров движения поезда и блок фактических параметров его передвижения, связанных с блоком анализа, блок управления задвижкой, а также блок учета количества грузовых контейнеров, блок управления двигателями локомотивов, при этом для соединения блоков использованы прямые и обратные каналы связи.

3. Пневмотранспортное устройство по п.2, отличающееся тем, что коллектор снабжен подводной частью с камерой шлюзования, а схема управления поездом и автоматической корректировки параметров его передвижения дополнительно снабжена блоком управления камерой шлюзования и заполнения контейнеров, причем эта камера соединена с подводными скважинами добычи нефтепродуктов или установкой сжижения природного газа посредством подводного терминала через патрубок наполнения контейнера.