Устройство для электромагнитной обработки жидкости

Иллюстрации

Показать всеИзобретение относится к устройствам для электромагнитной обработки жидкости и может быть использовано в различных отраслях промышленности при электромагнитной обработке (активации) водных систем, например в теплоэнергетике, химической, горной, металлургической, строительных материалов. Устройство содержит установленный в корпусе трехфазный статор с обмоткой намагничивания, герметичную емкость с подводящим и отводящим штуцерами, ротор-сердечник с пазами и зубцами на боковой поверхности, который концентрично установлен внутри статора и емкости, а также электроды. Электроды соединены с независимым источником переменного или постоянного тока. Один электрод выполнен в виде тонкостенной металлической трубы (трубы-электрода), которая установлена внутри статора и электрически изолирована от него. Другой электрод выполнен в виде не изолированных от обрабатываемой жидкости металлических проводников, которые размещены в пазах ротора и соединены между собой с одной стороны металлическим кольцом. Труба-электрод, расположенная у статора, разделена на сегменты, участки проводников с промежутками между ними, при этом проводники расположены в зоне межполюсного пространства магнитной системы устройства преимущественно над пазами статора, а промежутки между ними - преимущественно над зубцами пакета стали статора, при этом проводники разделенной части трубы-электрода объединены в общую электрическую цепь только с одной стороны металлическим кольцом неразделенной части трубы-электрода, расположенной в зоне лобовой части обмотки статора. Технический результат - повышение эффективности электромагнитной обработки жидкости путем обработки ее различными видами магнитного поля и увеличение его напряженности в сочетании с возможностью одновременной обработки жидкости большими токами в межполюсном пространстве магнитной системы устройства. 5 ил.

Реферат

Изобретение относится к устройствам для электромагнитной обработки жидкостей и может быть использовано в различных отраслях промышленности при электромагнитной обработке (активации) водных систем, например в теплоэнергетике, химической, горной, металлургической, строительных материалов.

Известно устройство для электромагнитной (магнитной) обработки жидкости [1], содержащее корпус с размещенным в нем статором с обмоткой намагничивания, аналогичным статору трехфазного электродвигателя, емкость для жидкости, связанную с подводящим и отводящим штуцерами, и ротор с пазами и зубцами на боковой поверхности, который концентрично с зазором установлен в емкости и в расточке пакета стали статора, при этом наружная поверхность ротора, включая его пазы, контактирующая с обрабатываемой жидкостью, покрыта слоем изоляции, а по концам пакета стали ротора установлены электропроводные неизолированные от электрического контакта с обрабатываемой жидкостью пластины, выполняющие функцию короткозамкнутых колец для жидких проводников «обмотки» ротора. Емкость для жидкости в данном устройстве выполнена (образована) соединением в монолитную герметичную конструкцию корпуса и статора с обмоткой намагничивания, путем соединения (склеивания) их частей и пропитки обмотки диэлектрическим эпоксидным или аналогичным ему компаундом, например из полиуретана, при этом слоем этого компаунда покрыта сталь расточки пакета статора и его пазы, а толщина этого слоя выполнена меньше, чем в зоне лобовых частей обмотки и границ корпуса устройства, чем, как нетрудно видеть, обеспечивается герметизация и электроизоляция статора с обмоткой от обрабатываемой жидкости.

Электромагнитная обработка жидкости в данном устройстве производится воздействием на нее в межполюсном пространстве магнитной системы устройства вращающимся магнитным полем статора и переменным током от наведенной в жидкости вращающимся магнитным полем электродвижущей силы (ЭДС), хотя следует отметить, что в данном устройстве возможно получение пульсирующего и постоянного магнитного поля, что достигается последовательным соединением фаз обмотки трехфазного статора по известной схеме и подключением ее соответственно к источнику однофазного или постоянного тока, а следовательно, и воздействием на обрабатываемую жидкость как пульсирующего, так и постоянного магнитного поля и тока от наведенной в жидкости этими полями ЭДС, в случае пульсирующего поля - переменного тока, в случае постоянного магнитного поля - постоянного тока, так как в этом случае имеет место униполярная индукция.

К недостаткам указанного устройства и реализуемым им способам электромагнитной обработки жидкости можно отнести то обстоятельство, что ЭДС, наводимая вращающимся магнитным полем в жидкости, в межполюсном пространстве магнитной системы устройства невелика и обычно составляет несколько вольт, а так как электрическое сопротивление жидких проводников (жидкости, например воды) большое, то, следовательно, токи, протекающие в жидкости в межполюсном пространстве магнитной системы устройства, очень малы, что снижает эффективность электромагнитной обработки жидкости таким устройством. Это же обстоятельство имеет место и при получении в данном устройстве и воздействии на обрабатываемую жидкость пульсирующего и постоянного магнитных полей, где наводимые ими ЭДС и токи еще меньше.

Известно также устройство [2], где указанные недостатки аналога [1] в какой-то мере устранены. Данное устройство содержит, также как и аналог [1], корпус с установленным в нем трехфазным статором с обмоткой намагничивания, которая вместе с пакетом стали статора герметизирована и электрически изолирована от обрабатываемой жидкости аналогичным как в аналоге [1] способом путем компаундирования, т.е. заливки, пропитки обмотки и склеивания всех частей: корпуса и статора с обмоткой диэлектрическим, стойким к длительному воздействию обрабатываемой жидкости компаундом, лучше, как показала практика, из полиуретана, причем тонким слоем этого компаунда, но достаточным для надежной герметизации и электроизоляции статора с обмоткой, покрыта поверхность расточки пакета стали статора, включая его пазы, и установленный внутри статора и емкости, образованной компаундированием корпуса и статора с обмоткой, концентрично, с зазором для прохода обрабатываемой жидкости, ротор-сердечник с пазами и зубцами на боковой поверхности, который содержит установленные на обоих его концах, на валу, на изоляторах, не изолированные от электрического контакта с обрабатываемой жидкостью пластины-электроды, при этом все остальные токопроводящие части, контактирующие с обрабатываемой жидкостью внутри корпуса устройства, включая внутреннюю поверхность подводящего и отводящего штуцеров, покрыты слоем электроизоляции, что позволяет обеспечить протекание тока в межполюсном пространстве магнитной системы устройства именно по обрабатываемой жидкости от одной пластины-электрода к другой и избежать его протекание по другим токопроводящим частям, контактирующим с обрабатываемой жидкостью внутри корпуса устройства. Отличительной особенностью данного устройства является то, что обмотка статора, создающая вращающееся, пульсирующее либо постоянное магнитное поле в обрабатываемой жидкости, соединена с источником соответственно трехфазного или однофазного либо постоянного тока, а пластины-электроды соединены с внешним, независимым источником постоянного или переменного тока посредством изолированных проводников, введенных внутрь устройства через герметичные и электроизолированные вводы. Причем источники питания обмотки статора и пластин-электродов содержат средства для регулировки параметров магнитного поля и тока в жидкости.

Такое устройство позволяет не только увеличить токи в обрабатываемой жидкости, но и оптимизировать процесс электромагнитной обработки жидкости как путем различной комбинации видов магнитных полей и токов, так и независимой регулировки параметров магнитного поля и тока в жидкости: величины напряженности магнитного поля и тока в жидкости, частоты вращающегося или пульсирующего магнитного поля, частоты переменного тока; оптимальные параметры магнитного поля и тока в жидкости устанавливаются посредством независимой регулировки этих параметров.

Однако, несмотря на массу преимуществ перед другими известными аналогами, такое устройство имеет недостаток, заключающийся в том, что пластины-электроды вынужденно удалены друг от друга на достаточно большое расстояние, а так как электрическое сопротивление жидкости, например воды, большое, то получить значительный ток в жидкости, конкретно в воде, в межполюсном пространстве магнитной системы такого устройства не удается, в том числе и потому, что уменьшить расстояние между электродами нельзя, так как в этом случае укорачивается магнитная система устройства и путь жидкости (воды) в магнитном поле. Указанные обстоятельства снижают эффективность электромагнитной обработки жидкости таким устройством.

Известно также устройство [3], являющееся наиболее близким по технической сущности к предлагаемому устройству аналогом-прототипом, где указанные недостатки аналога [2] устранены, и которое позволяет значительно (в сотни раз) снизить электрическое сопротивление между электродами и соответственно столь же значительно увеличить ток, протекающий в жидкости в межполюсном пространстве магнитной системы устройства. Это достигается тем, что один из электродов выполнен в виде тонкостенной металлической трубы, которая установлена внутри статора, вплотную к электрической изоляции стали статора с обмоткой и электрически изолирована от статора, корпуса и других металлических токопроводящих частей внутри корпуса устройства, а другой электрод выполнен в виде металлических проводников, которые размещены в пазах ротора-сердечника и соединены между собой с одной стороны металлическим кольцом, образуя таким образом общую электрическую цепь, к которой подсоединен один из выводов независимого источника питания электродов постоянным или переменным током, другой же вывод этого источника питания соединен с трубой-электродом. При этом указанные электроды разделены небольшим (порядка 2÷4 мм) зазором, в котором протекает обрабатываемая жидкость.

Так как в данном случае расстояние между электродами значительно меньше, а площадь электродов значительно больше, чем в аналоге [2], то это позволяет существенно (в сотни раз) уменьшить электрическое сопротивление на участке протекания тока между электродами через обрабатываемую жидкость, а следовательно, существенно (в сотни раз) увеличить ток, протекающий в жидкости в межполюсном пространстве магнитной системы устройства при ее одновременной обработке магнитным полем, что позволяет повысить эффективность ее электромагнитной обработки.

Однако и данному устройству присущи некоторые недостатки, в частности невозможность использования вращающегося или пульсирующего магнитного поля, а следовательно, и обработки жидкости указанными видами магнитных полей, хотя конструкция магнитной системы устройства - трехфазный статор позволяет получить и эти виды магнитных полей, так как вращающееся или пульсирующее магнитное поле будет наводить в трубе-электроде электродвижущую силу (ЭДС), под действием которой в ней будут протекать токи, вызывающие, с одной стороны, ее разогрев, что негативно скажется на долговечности и надежности устройства, а с другой стороны, приведет к дополнительным энергозатратам (увеличению намагничивающего тока обмотки статора), поэтому прототип [3] предусматривает работу только на постоянном токе с использованием для обработки жидкости только постоянного магнитного поля, что ограничивает его технологические возможности и эффективность данного устройства.

Целью данного изобретения является устранение указанного выше недостатка прототипа и дальнейшее повышение эффективности электромагнитной обработки жидкости путем обработки ее различными видами магнитного поля, как в аналоге [2], при одновременном воздействии на нее в межполюсном пространстве магнитной системы устройства значительно больших по сравнению с аналогом [2] и сопоставимых по величине с прототипом [3] токов, постоянного или переменного, а также за счет увеличения напряженности магнитного поля в жидкости при равных энергозатратах (одинаковом намагничивающем токе обмотки статора) за счет снижения магнитного сопротивления на участке прохождения магнитного потока между сталью статора и ротора-сердечника сквозь обрабатываемую в рабочем зазоре магнитной системы устройства жидкость.

Согласно предлагаемому изобретению это достигается тем, что труба-электрод разделена на отдельные сегменты, участки проводников с промежутками между ними, причем проводники расположены в зоне межполюсного пространства магнитной системы устройства преимущественно над пазами статора, а промежутки между ними - преимущественно над зубцами пакета стали статора, при этом проводники разделенной части трубы-электрода объединены (соединены) в общую электрическую цепь с одной стороны металлическим кольцом неразделенной части трубы-электрода, расположенной в зоне лобовой части обмотки намагничивания статора; другой же электрод выполнен, как в прототипе [3], в виде размещенных в пазах ротора-сердечника металлических проводников, но в данном случае обязательно электрически изолированных от пакета стали ротора-сердечника (прототип предусматривает размещение в пазах ротора-сердечника как электрически изолированных, так и неизолированных от пакета стали ротора-сердечника проводников, так как там это значения не имеет) и соединенных только с одной стороны металлическим кольцом в общую электрическую цепь, к которой подсоединен один из выводов независимого источника питания электродов, другой же вывод этого источника питания подсоединен к металлическому кольцу, объединяющему (соединяющему) проводники электрода, который размещен у статора.

При этом как в аналоге [2] и прототипе [3] все, кроме электродов, металлические, токопроводящие части устройства, контактирующие с обрабатываемой жидкостью внутри корпуса устройства, включая и внутреннюю поверхность подводящего и отводящего штуцеров, покрыты слоем электроизоляции.

Такая конструкция электродов допускает возможность работы устройства с использованием не только постоянного, но и вращающегося или пульсирующего магнитного поля, реализуемого трехфазным статором магнитной системы устройства, поскольку проводники электродов, расположенных у статора и в пазах ротора-сердечника, не образуют замкнутых контуров, хотя ЭДС в них будет наводиться вращающимся или пульсирующим магнитным полем статора, но тока в них от действия этой ЭДС не будет и они будут выполнять функцию только электродов, обеспечивающих протекание тока через обрабатываемую жидкость от одного электрода к другому, от ЭДС (напряжения) внешнего независимого источника питания электродов.

Кроме того, так как над зубцами пакета стали статора металлическая стенка трубы-электрода отсутствует, то это снижает сопротивление магнитному потоку, образуемому намагничивающей силой обмотки статора, и приводит к увеличению интенсивности (магнитной индукции, напряженности) магнитного поля в обрабатываемой жидкости при тех же энергозатратах (намагничивающем токе обмотки статора), что также будет способствовать повышению эффективности электромагнитной обработки жидкости.

Указанное выше обстоятельство позволяет также увеличить сечение (толщину) проводников электрода, расположенного у статора, что компенсирует потерю части сечения (за счет промежутков) трубы-электрода и позволит получить те же токи в обрабатываемой жидкости, что и в прототипе [3], существенно (в сотни раз) большие, чем в аналоге [2].

Сущность предлагаемого изобретения поясняется далее примером его конкретного исполнения со ссылкой на прилагаемые чертежи.

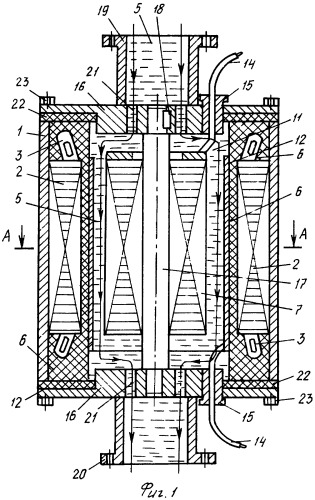

На Фиг.1 изображен общий вид устройства (продольное сечение);

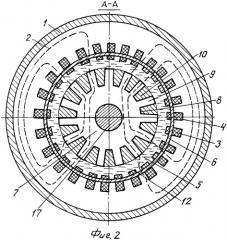

на Фиг.2 - сечение по А-А (поперечное сечение);

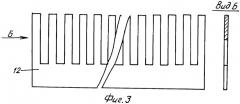

на Фиг.3 - электрод, расположенный у статора в развернутом виде;

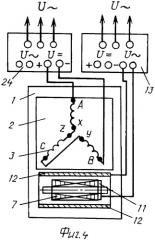

на Фиг.4 - схема соединения устройства с независимыми источниками питания: постоянным или переменным однофазным, двухфазным током обмотки статора и электродов, расположенных у статора и в пазах ротора-сердечника, постоянным или переменным током;

на Фиг.5 - схема соединения устройства с независимыми источниками питания: трехфазным переменным током обмотки статора и электродов, расположенных у статора и в пазах ротора-сердечника, постоянным или переменным током.

Питающая сеть и выход напряжения источников питания обмотки статора и электродов для переменного и постоянного тока соответственно обозначены U˜ и U=.

Независимые источники питания обмотки статора и электродов содержат, как в аналоге [2] и прототипе [3], средства для регулировки параметров магнитного поля и тока в обрабатываемой жидкости.

Обмотка статора на схеме Фиг.4 представлена последовательным соединением фаз обмотки из исходного соединения ее звездой; на Фиг.5 показана известная схема соединения обмотки статора звездой; начала и концы фаз обмотки статора соответственно обозначены А-х, В-у, C-z.

Предлагаемое устройство содержит (см. Фиг.1 и Фиг.2) корпус 1, в котором установлен статор 2 с обмоткой намагничивания 3, уложенной в пазы 4 статора 2. В данном конкретном примере статор 2 представляет собой трехфазный статор, аналогичный известному статору трехфазного электродвигателя.

Статор 2 с обмоткой 3 герметизирован и электрически изолирован от обрабатываемой жидкости 5 путем компаундирования: заливки, пропитки обмотки и склеивания корпуса 1 и статора 2 с обмоткой 3 в единую, монолитную герметичную конструкцию, диэлектрическим стойким к длительному воздействию обрабатываемой жидкости компаундом 6, например, из полиуретана, при этом тонким слоем этого компаунда, но достаточным для надежной герметизации и электроизоляции статора 2 с обмоткой 3 покрыта поверхность расточки пакета стали статора 2 и его пазы 4. Как видно из Фиг.1, слой компаунда 6, покрывающий сталь расточки статора 2 и его пазы 4, выполнен меньше, чем в зоне лобовых частей обмотки 3 и границ корпуса 1 устройства, что выполнено с целью снижения магнитного сопротивления на данном участке магнитной цепи и снижения энергозатрат (намагничивающего тока) при обеспечении необходимой герметизации и электроизоляции обмотки статора и стали статора.

Внутри герметизированного и электрически изолированного от обрабатываемой жидкости 5 статора 2 с обмоткой 3, концентрично, с зазором для прохода обрабатываемой жидкости 5, установлен ротор-сердечник 7 также из набора листов электротехнической стали с пазами 8 и зубцами 9 (см. Фиг.2) на боковой поверхности.

В пазах 8 ротора-сердечника 7 размещены электрически изолированные от стали ротора-сердечника 7 слоем электроизоляции (показано жирной линией по контуру пазов 8 и зубцов 9 ротора-сердечника 7) и неизолированные от электрического контакта с обрабатываемой жидкостью 5 металлические проводники (стержни) 10, соединенные между собой только с одной стороны в общую электрическую цепь металлическим кольцом 11 (см. Фиг.1).

Вплотную к электрической изоляции стали статора (компаунду 6) внутри статора размещен электрод 12, выполненный в виде отдельных проводников, сегментов, разделенной на участки трубы-электрода с промежутками между ними, причем проводники расположены в зоне межполюсного пространства магнитной системы устройства преимущественно (так как проводники слегка могут перекрывать зону усиков зубцов пакета стали статора, которые на Фиг.2 не показаны) над пазами статора, а промежутки между ними - над зубцами пакета стали статора.

Проводники электрода 12 соединены металлическим кольцом неразделенной части трубы-электрода, расположенной в зоне лобовой части обмотки статора, объединяющей их в общую электрическую цепь, к которой подсоединен один из выводов независимого источника питания электродов 13 переменным или постоянным током, другой же вывод этого источника питания соединен с металлическим кольцом 11, объединяющим в общую электрическую цепь проводники 10, расположенные в пазах 8 ротора сердечника 7.

Таким образом, указанные выше проводники 12, расположенные у статора, и проводники 10, расположенные в пазах ротора-сердечника 7, являются электродами, обеспечивающими протекание электрического тока между ними сквозь обрабатываемую жидкость 5.

На Фиг.1 показано присоединение электродов: проводников 12 у статора к объединяющему их металлическому кольцу, расположенному в зоне лобовой части обмотки статора и проводников 10, размещенных в пазах ротора-сердечника 7, к объединяющему их металлическому кольцу 11, к источнику питания 13 посредством изолированных проводников 14, введенных внутрь устройства через герметичные и электроизолированные вводы 15.

Как видно из Фиг.1 емкость для жидкости образована (образуется) между частями герметизированного и электроизолированного статора 2 с обмоткой 3 и ротором-сердечником 7 и герметизацией корпуса устройства.

Ротор-сердечник 7 установлен и закреплен в опорах крышек 16 неподвижно, для чего на его валу 17 имеется шпонка 18. Крышки 16 снабжены подводящим 19 и отводящим 20 штуцерами. В крышках 16 предусмотрены проходные отверстия 21 для прохода обрабатываемой жидкости 5. Резиновыми, диэлектрическими прокладками 22 предусматривается уплотнение и герметизация емкости и устройства в целом при затяжке болтов 23 крепления крышек 16 к корпусу 1 устройства.

Так как уложенные в пазы 8 ротора-сердечника 7 проводники 10 изолированы от пакета стали ротора-сердечника 7 слоем электроизоляции (на Фиг.2 показано жирной линией по контуру пазов 8 и зубцов 9 ротора-сердечника 7), то это исключает образование замкнутых контуров и протекание токов от ЭДС, наводимой вращающимся или пульсирующим магнитным полем в проводниках 10, размещенных в пазах 8 ротора-сердечника 7 по (через) листам пакета стали ротора-сердечника.

Кроме того, чтобы создать условия протекания тока именно по обрабатываемой в межполюсном пространстве магнитной системы устройства жидкости 5 и избежать протекания тока по жидкости вне межполюсного пространства магнитной системы устройства по другим токопроводящим частям, контактирующим с обрабатываемой жидкостью внутри корпуса устройства, все, кроме электродов, токопроводящие части, контактирующие с обрабатываемой жидкостью внутри корпуса устройства: наружная поверхность стали ротора-сердечника 7, его опоры, вал 17, шпонка 18, поверхность крышек 16 и проходных отверстий 21 в них, другие элементы конструкции устройства, включая и внутреннюю поверхность подводящего 19 и отводящего 20 штуцеров, как в аналоге [2] и прототипе [3], покрыты слоем электроизоляции, стойкой к длительному воздействию обрабатываемой жидкости, например полиуретаном (на Фиг.1, Фиг.2 показано жирной линией по контуру токопроводящих частей).

Обмотка 3 статора 2 соединена с независимым источником питания 24, питающим ее постоянным током при подключении обмотки к выходу постоянного напряжения U= источника питания 24, или переменным однофазным, двухфазным током при подключении обмотки к выходу однофазного (фазного), или двухфазного (линейного) напряжения U˜ источника питания 24 по схеме Фиг.4, либо трехфазным переменным током при подключении обмотки статора к выходу трехфазного переменного напряжения U˜ источника питания 24 по схеме Фиг.5.

При питании обмотки 3 статора 2 постоянным током в рабочем зазоре магнитной системы устройства, а соответственно и в обрабатываемой жидкости 5, создается постоянное магнитное поле, при питании обмотки переменным однофазным или двухфазным переменным током - пульсирующее магнитное поле, при питании обмотки статора трехфазным переменным током - вращающееся магнитное поле.

Схемы соединения обмотки 3 статора 2 с источником питания 24 и электродов: проводников 12, размещенных у статора, разделенной на сегменты, участки трубы-электрода, объединенных в общую электрическую цепь ее неразделенной частью и проводников 10, размещенных в пазах ротора-сердечника 7, объединенных в общую электрическую цепь металлическим кольцом 11, с независимым источником питания электродов 13, показаны на Фиг.4 и Фиг.5.

Поверхность электродов для защиты их от разрушения при протекании между ними через обрабатываемую жидкость 5 электрического тока покрыта, как и в прототипе [3], слоем металла, стойкого к электрохимическому разрушению, например никелем, оловом, оловянно-свинцовым припоем, или указанные электроды выполнены из металла, стойкого к электрохимическому разрушению, например из титана, нержавеющей стали и тому подобных материалов. На Фиг.1, Фиг.2 и Фиг.3 защитные покрытия не показаны.

Устройство работает следующим образом: при подключении обмотки 3 статора 2 к выходу постоянного напряжения (тока) независимого источника питания 24 образуется постоянный магнитный поток (магнитное поле), который замыкается, проходя по стали статора (спинке и зубцам) через слой электрической изоляции - компаунд 6, обрабатываемую жидкость 5, слой электроизоляции, покрывающий поверхность стали ротора-сердечника 7, далее по стали ротора-сердечника 7 (зубцам и спинке), производя магнитную обработку жидкости 5.

Одновременно с включением обмотки статора, от независимого источника питания 13, переменный или постоянный ток (в зависимости от выбора рода тока) подается на электроды и, протекая между электродами сквозь обрабатываемую жидкость 5, совместно с магнитным полем производит ее электромагнитную обработку (активацию).

Таким образом реализуется процесс одновременной электромагнитной обработки жидкости в межполюсном пространстве магнитной системы устройства, при этом действие переменного тока отличается от воздействия на жидкость постоянного тока тем, что при воздействии на жидкость постоянного тока процесс смещается в сторону явного разделения жидкости на щелочную (у катода) и кислотную (у анода) составляющие в то время, как при действии на жидкость переменного тока этот процесс не носит выраженного характера, но в обоих случаях сила электрического поля (тока) влияет совместно с постоянным магнитным полем на структуру обрабатываемой жидкости, производя ее электромагнитную активацию.

При подключении обмотки 3 статора 2 к выходу трехфазного переменного напряжения (тока) источника питания 24 (см. Фиг.5), образуется вращающийся магнитный поток (магнитное поле), который замыкается аналогично описанному выше случаю в основном по стали статора и ротора-сердечника через обрабатываемую жидкость 5.

Как и в предыдущем случае, одновременно с включением обмотки статора, от независимого источника питания 13, переменный или постоянный ток (в зависимости от выбора рода тока) подается на электроды: проводники 12 у статора и проводники 10, размещенные в пазах ротора-сердечника 7, при этом реализуется процесс одновременной обработки жидкости в межполюсном пространстве магнитной системы устройства вращающимся магнитным полем и электрическим током.

Процесс электромагнитной обработки жидкости пульсирующим магнитным полем, образующимся при подключении обмотки статора к выходу переменного однофазного или двухфазного напряжения (тока) U˜ по схеме Фиг.4 и подключении электродов от независимого источника питания 13, отличается только видом магнитного поля.

Следует отметить, что как вращающееся, так и пульсирующее магнитное поле будет наводить в проводниках электродов, расположенных у статора и в пазах ротора-сердечника, электродвижущую силу (ЭДС), но так как проводники электродов замкнуты только с одной стороны, а с другой стороны разомкнуты, то тока в них от действия этой ЭДС не будет, не будет и негативных явлений, связанных с этим обстоятельством как в трубе-электроде прототипа [3] (ее разогрева и дополнительных энергозатрат, связанных с увеличением намагничивающего тока обмотки статора), что позволяет использовать для обработки жидкости в данном устройстве в отличие от прототипа не только постоянное, но и вращающееся, и пульсирующее магнитное поле.

Следует отметить также и то, что так как в зоне зубцов статора металлические проводники 12 электрода, расположенного у статора (стенка трубы-электрода прототипа) отсутствуют, то это приводит к снижению магнитного сопротивления на данном участке магнитной цепи и при том же намагничивающем токе обмотки статора (тех же энергозатратах), что и в прототипе [3], - к увеличению интенсивности (магнитной индукции, напряженности) магнитного поля в жидкости, что положительно скажется на процессе ее электромагнитной обработки, способствуя повышению ее эффективности.

Таким образом, предлагаемое техническое решение-изобретение позволяет сохранить как преимущества аналога [2] в виде возможности обработки жидкости как постоянным магнитным полем, так и пульсирующим или вращающимся магнитным полем с одновременным воздействием на нее в межполюсном пространстве магнитной системы устройства переменным или постоянным током, с возможностью оптимизации процесса электромагнитной обработки путем оптимального сочетания вида магнитного поля и тока, так и преимущества прототипа [3] в виде получения значительно (в сотни раз) большего в сравнении с аналогом [2] и сопоставимого по величине с прототипом [3] тока в жидкости, а также увеличить по сравнению с прототипом [3] интенсивность (магнитную индукцию, напряженность) магнитного поля в обрабатываемой жидкости и за счет всего этого увеличить эффективность электромагнитной обработки жидкости таким устройством.

Источники информации

1. Патент Российской Федерации №2052917, Кл. С02F 1/48, 1995, на изобретение «Устройство для магнитной обработки жидкости».

2. Патент Российской Федерации №2176620, Кл. С02F 1/48, 2000, на изобретение «Способ электромагнитной обработки жидкости и устройство для его осуществления».

3. Патент Российской Федерации №2284302, Кл. С02F 1/48, 2005, на изобретение «Устройство для электромагнитной обработки жидкости».

Устройство для электромагнитной обработки жидкости, включающее корпус и установленный в нем трехфазный статор из набора листов электротехнической стали с уложенной в его пазы обмоткой намагничивания, которая вместе с пакетом стали статора герметизирована и электрически изолирована от обрабатываемой жидкости, герметичную емкость для жидкости с подводящим и отводящим штуцерами и ротор-сердечник также из набора листов электротехнической стали с пазами и зубцами на боковой поверхности, который концентрично, с зазором для прохода обрабатываемой жидкости, установлен внутри статора и емкости, а также электроды, покрытые защитным слоем металла, стойкого к электрохимическому разрушению или выполненные из такого металла, обеспечивающие протекание электрического тока в жидкости в межполюсном пространстве магнитной системы устройства, один из которых расположен у статора вплотную к электрической изоляции пакета стали статора и выполнен в виде тонкостенной металлической трубы, а другой электрод выполнен в виде электрически изолированных от стали ротора-сердечника, металлических проводников, уложенных в пазы ротора-сердечника и соединенных между собой с одной стороны металлическим кольцом, объединяющим их в общую электрическую цепь, при этом обмотка статора соединена с источником постоянного или переменного однофазного, двухфазного либо трехфазного переменного тока, а электроды соединены с независимым источником переменного или постоянного тока посредством изолированных проводников, введенных внутрь устройства через герметичные и электроизолированные вводы, а все, кроме электродов, токопроводящие части, контактирующие с обрабатываемой жидкостью внутри корпуса устройства, включая и внутреннюю поверхность подводящего и отводящего штуцеров, покрыты слоем электроизоляции, отличающееся тем, что электрод, расположенный у статора, выполнен в виде тонкостенной металлической трубы, разделенной на отдельные сегменты - проводники с промежутками между ними, причем проводники расположены в зоне межполюсного пространства магнитной системы устройства, преимущественно над пазами статора, а промежутки между ними - преимущественно над зубцами пакета стали статора, при этом проводники разделенной части трубы-электрода объединены в общую электрическую цепь только с одной стороны металлическим кольцом неразделенной части трубы-электрода, расположенной в зоне лобовой части обмотки статора.