Способ упрочнения разделительного штампа

Иллюстрации

Показать всеИзобретение относится к области термической обработки и может быть использовано на машиностроительных предприятиях в инструментальном производстве при изготовлении разделительных штампов. Техническим результатом изобретения является повышение равномерности распределения твердости упрочненной поверхности, повышение износостойкости пуансона и матрицы, сокращение времени и затрат на упрочнение. Для достижения технического результата проводят механическую обработку заготовок пуансона и матрицы с выполнением припуска на оплавление, их объемную термическую обработку, затем осуществляют сборку пуансона и матрицы передними поверхностями в одной плоскости с последующей их фиксацией и позиционированием и ведут лазерное упрочнение боковых поверхностей пуансона и матрицы за один проход оплавлением припусков путем перемещения луча по стыку припусков. После лазерного упрочнения переднюю и боковую поверхности пуансона и матрицы подвергают чистовой обработке. 2 ил.

Реферат

Изобретение относится к машиностроению, в частности к области термической обработки инструмента.

Известен способ упрочнения штампа с оплавлением передней поверхности пуансона и матрицы непрерывным излучением лазера, сориентированным перпендикулярно передней поверхности и перемещающимся от периферии к рабочим кромкам (RU №2033435, C21D 1/09, C21D 9/22, 1995).

Однако глубина упрочнения передней поверхности штампа намного меньше суммарной величины съема при переточках. По мере эксплуатации штампа периодически проводят его переточку путем снятия определенного слоя по передней поверхности, после чего требуется повторное упрочнение. А при повторном упрочнении дополнительно удаляется рабочий слой при шлифовании оплавленной поверхности, что уменьшает стойкость штампа.

Прототипом заявленного изобретения является способ упрочнения разделительных штампов по боковой поверхности (Коваленко B.C., Верхотуров А.Д., Головко Л.Ф., Подчерняева И.А. Лазерное и электроэрозионное упрочнение материалов. М.: Наука, 1986, стр.241, фиг.4.7 (б)). Способ позволяет выполнять упрочнение боковой поверхности на требуемую высоту и за один раз. Способ включает механическую обработку заготовок пуансона и матрицы с выполнением припусков на оплавление, их объемную термическую обработку. Лазерное упрочнение пуансона осуществляется по боковой поверхности лучом лазера, расположенным перпендикулярно ей и перемещающимся параллельно ей. При упрочнении матриц реализуется линейная схема упрочнения, когда зоны воздействия лазерных импульсов, следующих последовательно один за другим, располагаются с определенным перекрытием в один ряд вдоль рабочей кромки. По окончании выполняют чистовую обработку оплавленных боковых поверхностей.

Недостатками прототипа являются ограниченное применение способа при упрочнении боковых поверхностей с геометрией, отличающейся от геометрии тел вращения, и невозможность получения равномерной твердости из-за образования зон лазерного воздействия. На упрочнение требуется длительное время, и оно выполняется раздельно для матрицы и пуансона.

В основу настоящего изобретения была положена задача одновременного упрочнения оплавлением боковых поверхностей пуансона и матрицы на заданную высоту за один проход луча лазера независимо от конфигурации и размеров боковой поверхности.

Техническим результатом изобретения является повышение равномерности распределения твердости упрочненной поверхности, повышение износостойкости пуансона и матрицы, сокращение времени и затрат на упрочнение.

Поставленная задача и указанный технический результат осуществляется тем, что в способе упрочнения штампа для пробивки отверстий, включающем механическую обработку заготовок пуансона и матрицы с выполнением припусков на оплавление, их объемную термическую обработку, лазерное упрочнение и чистовую обработку оплавленных боковых поверхностей, согласно изобретению перед лазерным упрочнением осуществляют сборку пуансона и матрицы передними поверхностями в одной плоскости с последующей их фиксацией и позиционированием, а лазерное упрочнение боковых поверхностей пуансона и матрицы выполняют одновременно за один проход оплавлением припусков на всю высоту путем перемещения луча лазера по стыку припусков.

Сборка пуансона и матрицы передними поверхностями в одной плоскости позволяет выполнить упрочнение боковых поверхностей пуансона и матрицы за один проход путем перемещения луча лазера по стыку припусков, что сократит время обработки и затраты. Фиксация и позиционирование пуансона и матрицы обеспечивает требуемую точность зоны упрочнения.

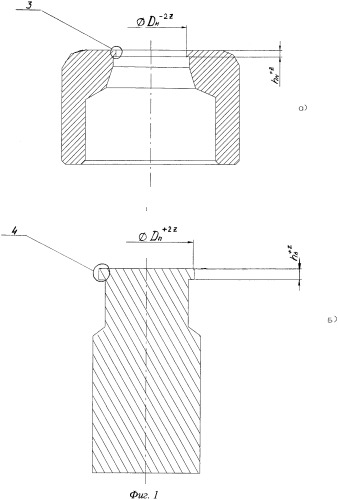

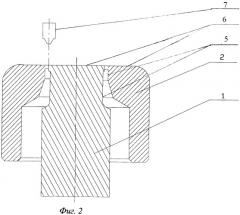

Изобретение поясняется чертежами, где на фиг.1 показаны заготовки матрицы (а) и пуансона (б) с размерами рабочих поверхностей. На фиг.2 показана схема осуществления способа.

Способ включает в себя следующие операции: механическую обработку заготовок пуансона 1 и матрицы 2 с выполнением припусков 3 на матрице и 4 на пуансоне по боковым 5 и передним 6 поверхностям с размерами, достаточными для осуществления качественного оплавления и упрочнения на заданную высоту, объемную термическую обработку пуансона 1 и матрицы 2, их сборку передними 4 поверхностями в одной плоскости, фиксацию и позиционирование. Упрочнение боковых 5 поверхностей достигается путем оплавления припусков на всю высоту лучом лазера 7, сориентированным перпендикулярно передней поверхности и перемещающимся по стыку припусков.

Пример. Пуансоны и матрицы изготавливали для пробивки отверстий диаметром D=40 мм в холоднокатанной низкоуглеродистой стали толщиной 0,5 мм на координатно-револьверном прессе VIPROS Queen 368. Заготовки выполняли из высоколегированной теплостойкой инструментальной стали Р6М5 ГОСТ 19265-73.

Механическую обработку выполняли на токарном станке 1И611П и фрезерном станке 6Т10 на режимах, рекомендуемых для механической обработки быстрорежущих сталей с припуском на оплавление и финишную обработку z=0,1 мм: по передней поверхности пуансона на высоту hп=5 мм и матрицы на высоту hм=3 мм; по боковой поверхности пуансона Dп=40 мм и матрицы Dм=40,4 мм (Фиг.1).

Объемную термическую обработку выполняли по стандартным режимам для Р6М5.

Предварительно собирали пуансон и матрицу передними поверхностями в одной плоскости (Фиг.2), закрепляли и устанавливали на рабочий стол лазерной установки Amada LC-2415α. Позиционирование выполняли с помощью специальной оправки, позволяющей точно базировать собранные пуансон и матрицу относительно луча лазера. Упрочнение с оплавлением припусков на боковых поверхностях пуансона и матрицы выполняли на режимах: Р=2000 Вт; f=1500 Гц; V=0,8 м/мин.

После совместного оплавления припусков на боковых поверхностях производили разборку собранных пуансона и матрицы и выполняли их финишную механическую обработку шлифованием в том числе оплавленных поверхностей. После чистового шлифования размеры боковых поверхностей пуансона и матрицы соответствовали: пуансона D=40-0,013 мм и матрицы D=40,4+0,02 мм.

Исследование микрошлифов, приготовленных из образцов свидетелей, показало наличие упрочненной зоны по боковым поверхностям пуансона и матрицы на глубину 200÷220 мкм. Максимальная микротвердость упрочненного металла превысила микротвердость закаленной стали Р6М5 на 200HV.

На основании проведенной работы можно сделать вывод, что поставленная задача - лазерное упрочнение по всей боковой поверхности совместным оплавлением припусков за один проход на всю высоту припусков - достигнута.

Предлагаемое изобретение находится на стадии опытно-промышленных исследований и испытаний.

Способ упрочнения штампа для пробивки отверстий, включающий механическую обработку заготовок пуансона и матрицы с выполнением припуска на оплавление, объемную термическую обработку, лазерное упрочнение и чистовую обработку оплавленных боковых поверхностей, отличающийся тем, что перед лазерным упрочнением осуществляют сборку пуансона и матрицы передними поверхностями в одной плоскости с последующей их фиксацией и позиционированием, а лазерное упрочнение боковых поверхностей пуансона и матрицы осуществляют за один проход оплавлением припусков путем перемещения луча по стыку припусков, при этом чистовую обработку осуществляют по передней и боковой поверхностям.