Способы и установки богомолова для агломерации шихты под давлением

Иллюстрации

Показать всеИзобретения относятся к области цветной и черной металлургии, в частности к процессам спекания агломерационной шихты при производстве агломерата для последующей плавки. Изобретение предполагает осуществление непрерывных способов агломерации шихты под давлением при нисходящем или восходящем потоке газообразного реагента, предусматривающих укладку шихты и разгрузку агломерата при атмосферном давлении воздуха. Агломерацию ведут одновременно в двух чашах, причем зажигание топлива шихты в первой чаше выполняют теплом зажигательного горна, а дальнейшее спекание и зажигание топлива шихты во второй чаше осуществляют соединением поверхности слоя с основанием слоя первой чаши с температурой выше точки росы и выдерживают слои в соединенном состоянии. После чего первую чашу отсоединяют от второй и направляют на разгрузку агломерата, а слой во второй чаше продолжают спекать. Изобретение позволяет интенсифицировать агломерационный процесс и повысить его технические, ресурсосберегающие и экологические показатели. 4 н. и 27 з.п. ф-лы, 26 ил., 2 табл.

Реферат

Область техники

Изобретение относится к области металлургии и может быть использовано как в цветной, так и в черной металлургии.

Предшествующий уровень техники

Агломерация является одним из наиболее распространенных термических методов укрупнения материалов. На практике агломерация осуществляется при нисходящем или восходящем потоке газообразного реагента через воспламененный слой топливосодержащего материала, лежащего на газопроницаемом поддерживающем устройстве. При выполнении процесса в периодическом режиме зажигание топлива шихты внешним источником тепла осуществляется после каждой укладки шихты в агломерационную чашу. В непрерывном агломерационном процессе топливо шихты постоянно зажигается внешним источником тепла после укладки шихты на движущиеся палеты конвейерной агломерационной машины. Таким образом, в известных способах агломерации непременным условием их осуществления является периодическое или непрерывное применение внешнего источника тепла.

Известен способ спекающего обжига руд и концентратов (см. а.св. SU 1399363 А1, кл. С22В 1/14, БИ №20, 1988), включающий воспламенение спекаемых материалов зажигательным горном и последующее спекание слоя движущегося материала с пропусканием через него воздуха и без пропускания, отличающийся тем, что с целью повышения производительности процесса движение материала без пропускания воздуха осуществляют в течение 0,25-0,7 мин непосредственно после воспламенения слоя. Реализация способа на конвейерных агломерационных машинах требует применения сложного по конструкции специально разработанного устройства (а.св. SU 1691413 А1, кл. С22В 1/20, БИ №42, 1991).

Кратковременная выдержка спекаемого слоя материала без пропускания через него воздуха позволяет увеличить производительность агломерационного процесса в 1,5 раза за счет совершенствования теплообменных процессов в спекаемом слое. Недостатками этого способа являются относительно низкие показатели качества агломерата и недостаточно высокая интенсивность процесса.

Известен способ подготовки металлургических шихт к плавке (см. а.св. SU 1225868 А, кл. С22В 1/02, БИ №15, 1986), который включает сушку, нагрев, обжиг в слое с подачей в средний горизонт слоя холодной газовоздушной смеси, обеспечивающей тепловыделение 51000-94500 кДж, после чего слой охлаждают просасываемым воздухом, причем до подачи газовоздушной смеси в слой вводят воду в количестве 9-17 л/т. Реализация способа на конвейерных агломерационных машинах требует применения сложного по конструкции специально разработанного устройства (а.св. SU 1109571 А, кл. F22B 21/00, БИ №31, 1984).

Дозировка воды и газовоздушной смеси в процессе спекания позволяет интенсифицировать агломерационный процесс за счет улучшения теплообменных процессов и физико-химических взаимодействий в спекаемом слое. В результате увеличивается в 1,4 раза производительность агломерационного процесса, а также улучшается качество агломерата. Недостатком этого способа является относительно низкая интенсивность агломерационного процесса.

Известно (см. Е.Ф.Вегман. «Окускование руд и концентратов», 1984, с.37), что спекание шихты, подогретой до температуры выше точки росы, увеличивает производительность агломерационного процесса в 1,7 раза.

Подогрев шихты до 60-70°С предотвращает образование в слое спекаемого материала зоны переувлажнения, что улучшает газодинамические характеристики спекаемого слоя и позволяет увеличить производительность агломерационного процесса. Недостатком этого способа является относительно низкая интенсивность агломерационного процесса.

Из всех известных способов интенсификации агломерационного процесса наиболее перспективной представляется технология спекания под давлением, которая позволяет на порядок увеличить производительность существующих технологий (см. Вегман Е.Ф. и др. «Интенсификация агломерационного процесса», М., «Металлургия», 1995, с.65).

Известен способ агломерации руд и концентратов под давлением, характеризующийся тем, что для увеличения скорости спекания шихты давление отходящих газов под колосниковой решеткой регулируют в пределах 0,75-5,0 ата (см. а.св. СССР 190381, С22В 1/16, БИ №2, 1966). В описании этого изобретения приводятся сведения и о способе агломерации, согласно которому дутье подается снизу под давлением 3-4 атм, а над слоем создается давление воздуха меньше исходного на величину его перепада в зависимости от высоты слоя.

Агломерация с применением сжатого воздуха позволяет интенсифицировать агломерационный процесс за счет улучшения контакта частиц шихты с воздухом и увеличения весового количества воздуха, пропускаемого через слой в единицу времени. В результате более чем в 8 раз увеличивается скорость спекания, снижается расход твердого топлива и повышается прочность агломерата. Недостатком этого способа является периодичность его осуществления.

Из известных способов агломерации шихты под давлением оптимальным считают вариант, в котором поддерживают перепад давления воздуха в слое при повышении его абсолютного давления над и под слоем (см. кн. Вегман Е.Ф. «Теория и технология агломерации», М., Металлургия, 1974, с.56).

Общими недостатками всех перечисленных и известных автору способов агломерации являются низкие технические и ресурсосберегающие показатели, а также высокие выбросы тепла и вредных веществ в атмосферу.

Известна конструкция конвейерной машины для агломерации под давлением (см. а.св. СССР 735894, F27B 21/06, БИ №19, 1980), которая состоит из питателя шихты, колосниковой решетки, зажигательного горна, вакуумных камер, эксгаустера, напорного колпака с шиберами на торцах и щеточным уплотнением, размещенным по нижней кромке на внешних шиберах по всей ширине палеты.

Конвейерные машины для агломерации под давлением отличаются от машин этого типа, работающих с прососом воздуха, более высокой производительностью и позволяют получать более качественный агломерат. Общим недостатком машин конвейерного типа является низкая герметичность уплотнений между неподвижным напорным колпаком, движущейся колосниковой решеткой и стационарно установленными вакуумными камерами. По этой причине агломерационные машины конвейерного типа с огромной длиной подвижных уплотнений бесперспективны для реализации агломерационного процесса в режиме спекания под давлением.

Известна чашевая агломерационная машина барабанного типа (см. Вегман Е.Ф. и др. «Интенсификация агломерационного процесса», М., «Металлургия», 1995, с.72). В конструкцию этой машины входят шлюзовые клапаны шихты и агломерата, колосниковые решетки, подвижные питатель с шихтой и зажигательный горн, герметичный кожух с подводом сжатого воздуха, а также камеры отвода газов и газоотводы.

Эти машины, по сравнению с конвейерными машинами, характеризуются более высокой герметичностью за счет меньшей длины уплотнений между подвижными и неподвижными элементами их конструкций. Недостатком чашевых агломерационных машин барабанного типа является высокая конструкционная сложность и низкая эксплуатационная надежность, а также трудность загрузки постели и шихты на криволинейную поверхность колосников.

В настоящее время создаются новые конструкции карусельных машин для спекания под давлением. Однако практические успехи отрасли в этом направлении пока минимальны (см. Вегман Е.Ф. и др. «Интенсификация агломерационного процесса», М., «Металлургия», 1995, с.75).

Наиболее близким по технической сущности к заявляемому изобретению является способ агломерации Богомолова, Рязанова (прототип, см. пат. РФ 2010873, С22В 1/16, БИ №7, 1994). Этот способ включает укладку слоя шихты в две агломерационные чаши, укладку слоя инертного материала на поверхность шихты, зажигание топлива шихты в первой чаше теплом нагретого инертного материала и спекание при пропускании воздуха через слой, причем во второй чаше осуществляют зажигание поверхности шихты соединением ее с поверхностью материала первой чаши с температурой 70-100°С, выдерживают их в соединенном состоянии до снижения температуры в первой чаше не более 400°С, после чего первую чашу отсоединяют от второй и направляют на разгрузку агломерата, а материал во второй чаше продолжают спекать до снижения температуры не более 400°С.

Этот способ позволяет повысить в 1,6 раза производительность агломерационного процесса, в 2 раза снизить расход топлива на зажигание шихты, уменьшить в 1,8 раза объем отходящих газов, в 2,7 раза среднюю температуру и в 1,4 раза их запыленность. Однако этот способ можно осуществлять лишь в периодическом режиме при просасывании воздуха через спекаемый слой. Это обуславливает относительно низкую производительность процесса и приводит к невысоким технико-экономическим, ресурсосберегающим и экологическим показателям.

Известна установка для агломерации шихты (прототип, см. а.св. SU №1749669 А1, кл. F27B 21/06, БИ №27, 1992), которая содержит зажигательный горн, эксгаустер и вакуумную камеру, а также, как минимум, две одинаковые агломерационные чаши, которые выполнены с возможностью герметичного соединения предыдущей чаши с последующей и вакуумной камерой.

Эта установка позволяет непрерывно осуществлять агломерационный процесс, а также увеличить производительность, экономить топливо-энергетические ресурсы и улучшить экологические показатели. Недостатком установки является ее неприспособленность к работе в режиме агломерации под давлением.

Раскрытие изобретения

Цель настоящего изобретения - разработать способы и установки для агломерации шихты под давлением, позволяющие интенсифицировать агломерационный процесс и повысить его технические, ресурсосберегающие и экологические показатели, а также экономическую эффективность агломерационного производства при улучшении условий труда обслуживающего персонала.

Поставленная цель достигается следующим образом.

В способе агломерации шихты под давлением с пропусканием воздуха через спекаемый слой сверху, включающем укладку слоя шихты в одинаковые агломерационные чаши, зажигание топлива шихты в первой чаше и спекание при пропускании воздуха через слой, причем топливо шихты во второй чаше зажигают соединением поверхности слоя второй чаши с основанием слоя первой чаши с температурой до 100°С, выдерживают слои в соединенном состоянии, после чего первую чашу отсоединяют от второй и направляют на разгрузку агломерата, а слой во второй чаше продолжают спекать, согласно изобретению, шихту укладывают не менее чем в две чаши, а агломерацию ведут одновременно в двух чашах, причем зажигание топлива шихты в первой чаше выполняют теплом зажигательного горна, спекание ведут до образования стойкой к аэродинамическому удару корочки агломерата от поверхности вглубь слоя первой чаши, а дальнейшее спекание и зажигание топлива шихты в последующих чашах ведут при пропускании воздуха под давлением 75-500 кПа через поверхность спеченной части слоя, при этом топливо шихты в последующей чаше зажигают соединением поверхности слоя последующей чаши с основанием слоя предыдущей чаши с температурой выше точки росы, выдерживают слои в соединенном состоянии не менее чем до образования стойкой к аэродинамическому удару корочки агломерата от поверхности вглубь слоя последующей чаши, причем, до зажигания топлива шихты соединением слоев, материал выдерживают без пропускания воздуха в предыдущей чаше, а после зажигания топлива шихты - в последующей чаше;

- причем, согласно изобретению, шихту укладывают подогретой до температуры выше точки росы;

- при этом, согласно изобретению, до укладки шихты укладывают слой инертного материала;

- вместе с тем, согласно изобретению, дальнейшее спекание и зажигание топлива шихты в последующих чашах ведут, поддерживая давление отходящих газов или их смеси с воздухом под основанием слоя меньше, чем давление воздуха над слоем;

- помимо этого, согласно изобретению, в процессе спекания дозируют воду и газовоздушную смесь в спекаемый слой материала каждой чаши;

- кроме того, согласно изобретению, газовоздушную смесь дозируют в количестве, обеспечивающем нагрев воды до температуры кипения, ее испарения и нагрев пара до температуры процесса агломерации, а количество дозируемой воды определяют экспериментально;

- помимо прочего, согласно изобретению, количество дозировок воды и газовоздушной смеси увеличивают по мере повышения высоты спекаемого слоя;

- кроме прочего, согласно изобретению, материал выдерживают без пропускания воздуха в интервале 0,25-0,7 мин.

В способе агломерации шихты под давлением с пропусканием воздуха через спекаемый слой снизу, включающем укладку слоя шихты в одинаковые агломерационные чаши, укладку слоя нагретого инертного материала, зажигание топлива шихты в первой чаше теплом нагретого инертного материала и спекание при пропускании воздуха через слой, причем во второй чаше осуществляют зажигание топлива шихты соединением слоя второй чаши со слоем материала первой чаши с температурой до 100°С, выдерживают слои в соединенном состоянии, после чего первую чашу отсоединяют от второй и направляют на разгрузку агломерата, а слой во второй чаше продолжают спекать, согласно изобретению, шихту укладывают не менее чем в две чаши, а агломерацию ведут одновременно в двух чашах, причем в первую чашу укладывают слой нагретого инертного материала, на который укладывают шихту, над поверхностью слоя устанавливают газопроницаемую перегородку для предотвращения выноса шихты из чаши воздушным потоком, после чего зажигание топлива шихты и спекание в первой чаше ведут до образования стойкой к аэродинамическому удару корочки агломерата от основания вглубь слоя первой чаши, а дальнейшее спекание и зажигание топлива шихты в последующих чашах ведут при пропускании воздуха под давлением 75-500 кПа через основание спеченной части слоя, при этом топливо шихты в последующей чаше зажигают соединением основания слоя последующей чаши с поверхностью слоя предыдущей чаши с температурой выше точки росы после установки газопроницаемой перегородки над поверхностью слоя в последующей чаше, выдерживают слои в соединенном состоянии не менее чем до образования стойкой к аэродинамическому удару корочки агломерата от основания вглубь слоя последующей чаши, причем, до зажигания топлива шихты соединением слоев, материал выдерживают без пропускания воздуха в предыдущей чаше, а после зажигания топлива шихты - в последующей чаше;

- причем, согласно изобретению, шихту укладывают подогретой до температуры выше точки росы;

- при этом, согласно изобретению, до установки перегородки на поверхность шихты дополнительно укладывают слой холодного инертного материала;

- вместе с тем, согласно изобретению, дальнейшее спекание и зажигание топлива шихты в последующих чашах ведут, поддерживая давление отходящих газов или их смеси с воздухом над поверхностью слоя меньше, чем давление воздуха под слоем;

- помимо этого, согласно изобретению, в процессе спекания дозируют воду в виде пара и газовоздушную смесь в спекаемый слой материала каждой чаши;

- кроме того, согласно изобретению, газовоздушную смесь дозируют в количестве, обеспечивающем нагрев пара до температуры процесса агломерации, а количество дозируемого пара определяют экспериментально;

- помимо прочего, согласно изобретению, количество дозировок пара и газовоздушной смеси увеличивают по мере повышения высоты спекаемого слоя;

- кроме прочего, согласно изобретению, материал выдерживают без пропускания воздуха в интервале 0,25-0,7 мин.

В установке для агломерации шихты под давлением с пропусканием воздуха через спекаемый слой сверху, содержащей зажигательный горн, эксгаустер и вакуумную камеру, а также, по меньшей мере, две одинаковые агломерационные чаши, которые выполнены с возможностью соосного герметичного соединения предыдущей чаши с последующей и вакуумной камерой, согласно изобретению, зажигательный горн выполнен с возможностью соосного герметичного соединения с агломерационной чашей сверху и дополнительной функцией пропускания через чаши воздуха под давлением в интервале 75-500 кПа, при этом зажигательный горн снабжен подводом воздуха под давлением до 500 кПа и газоотводом, а чаши выполнены с возможностью работы под давлением;

- причем, согласно изобретению, агломерационные чаши и вакуумная или вакуумно-напорная камера снабжены фланцами с прокладками из упругого термостойкого материала, а зажигательно-дутьевой горн снабжен фланцем;

- при этом, согласно изобретению, содержатся дополнительные устройства для укладки в чаши инертного материала и шихты;

- вместе с тем, согласно изобретению, устройство для укладки шихты выполнено с возможностью укладки слоя инертного материала до укладки шихты;

- помимо этого, согласно изобретению, вакуумная камера выполнена с дополнительной возможностью работы под давлением до 500 кПа и снабжена дросселем и/или подводом сжатого воздуха;

- кроме того, согласно изобретению, зажигательно-дутьевой горн снабжен водоподводом и газоподводом с распределителями;

- помимо прочего, согласно изобретению, эксгаустер установлен с возможностью соединения с газоотводом вакуумной или вакуумно-напорной камеры и зажигательно-дутьевого горна.

В установке для агломерации шихты под давлением с пропусканием воздуха через спекаемый слой снизу, содержащей эксгаустер и вакуумную камеру, а также, по меньшей мере, две одинаковые агломерационные чаши, которые выполнены с возможностью соосного герметичного соединения предыдущей чаши с последующей и вакуумной камерой, согласно изобретению, дополнительно содержатся газопроницаемая перегородка и газоотводный колпак, при этом перегородка выполнена с возможностью герметичного соединения с чашей сверху, колпак герметично прикреплен к перегородке сверху, вакуумная камера выполнена с дополнительной функций дутьевой камеры для пропускания воздуха через чаши под давлением в интервале 75-500 кПа и снабжена подводом воздуха под давлением до 500 кПа, а чаши и перегородка выполнены с возможностью работы под давлением;

- причем, согласно изобретению, агломерационные чаши и вакуумно-дутьевая камера снабжены фланцами и прокладками из упругого термостойкого материала, а газоотводный или газоотводно-напорный колпак снабжен фланцем;

- при этом, согласно изобретению, дополнительно содержатся устройства для укладки в чаши нагретого и холодного инертного материала и шихты;

- вместе с тем, согласно изобретению, устройство для укладки шихты выполнено с возможностью укладки слоя холодного инертного материала на поверхность шихты;

- помимо этого, согласно изобретению, в качестве газопроницаемой перегородки используют, например, плиту с отверстиями или колосниковую решетку;

- кроме того, согласно изобретению, газоотводный колпак выполнен с дополнительной возможностью работы под давлением до 500 кПа и снабжен дросселем и/или подводом сжатого воздуха;

- помимо того, согласно изобретению, вакуумно-дутьевая камера дополнительно снабжена пароподводом и газоподводом с распределителями;

- помимо прочего, согласно изобретению, эксгаустер установлен с возможностью соединения с газоотводом колпака или напорного колпака и вакуумно-дутьевой камеры.

Предлагаемые технические решения позволяют интенсифицировать агломерационный процесс и достичь увеличения производительности, улучшения качества агломерата, снижения расхода топлива на зажигание и спекание шихты, снижения пылеуноса, а следовательно, потерь ценных компонентов шихты с пылью, уменьшения загрязнения окружающей среды вредными твердыми и газообразными выбросами, снижения выбросов тепла в окружающую среду с отходящими газами, увеличения степени использования отходящих газов на производство дополнительной продукции, а также повышения вовлечения в переработку отходов и полупродуктов металлургического производства. При этом предлагаемые способы можно осуществлять по непрерывной технологии, что позволяет существенно сократить капитальные затраты на строительство цехов и оборудование, поскольку пропорционально увеличению производительности уменьшится площадь колосниковой решетки, а следовательно, габариты установок для осуществления способов. Снижение запыленности отходящих газов также уменьшит капитальные затраты на оборудование для очистки газов.

Таким образом, предлагаемые технические решения повышают технические, ресурсосберегающие, экологические и экономические показатели агломерационного производства при улучшении условий труда обслуживающего персонала.

Сопоставимый анализ предлагаемых технических решений с прототипом показывает, что заявляемые способы отличаются от известного тем, что позволяют выполнять агломерационный процесс под давлением. Кроме того, предлагаемые способы позволяют вести процесс под давлением в любом из трех известных вариантов, с пропусканием сжатого воздуха через спекаемый слой сверху или снизу. При этом агломерационный процесс можно интенсифицировать не только воздействием сжатого воздуха, но и за счет улучшения газодинамических характеристик спекаемого слоя, а также улучшения теплообменных процессов и физико-химических взаимодействий в спекаемом слое. Причем предлагаемые способы можно осуществлять по непрерывной технологии.

Сопоставимый анализ предлагаемых технических решений с прототипом показывает, что заявляемые агломерационные установки отличаются от известной установки своим конструктивным выполнением, а именно приспособленностью к работе в режиме агломерации под давлением с обеспечением возможности улучшения теплообменных процессов и физико-химических взаимодействий в спекаемом слое шихты. Это обусловлено приданием известным элементам конструкции установок новых, ранее не свойственных им функций, наличием новых, дополнительных элементов конструкции, а также новым взаимодействием известных и дополнительных элементов конструкции между собой. При этом предлагаемые установки обеспечивают возможность непрерывного выполнения агломерационного процесса под давлением в любом из трех известных вариантов, с пропусканием воздуха через спекаемый слой сверху или снизу.

Таким образом, заявляемые технические решения соответствуют критерию изобретения «Новизна».

Сравнительный анализ предлагаемых способов и установок для агломерации шихты под давлением не только с прототипами, но и с другими техническими решениями не позволяет выявить совокупность существенных признаков, присущих заявляемым решениям. Однако при этом, помимо интенсификации агломерационного процесса, улучшаются технические, ресурсосберегающие, экологические и экономические показатели агломерационного производства, а также условия труда обслуживающего персонала.

Отсюда следует, что предлагаемая совокупность существенных отличий обеспечивает получение вышеуказанного технического результата, что, по мнению автора, соответствует критерию изобретения «Изобретательский уровень».

Анализ представляемых изобретений на соответствие требованиям их единства показал, что между ними существует техническая взаимосвязь:

- соответствующими техническими признаками для способов являются следующие: шихту укладывают не менее чем в две чаши, а агломерацию ведут одновременно в двух чашах; спекание шихты в первой чаше ведут до образования стойкой к аэродинамическому удару корочки агломерата вглубь слоя первой чаши; спекание и зажигание топлива шихты в последующих чашах ведут при пропускании воздуха через слой под давлением; топливо шихты в последующей чаше зажигают соединением слоя шихты последующей чаши со слоем материала предыдущей чаши с температурой выше точки росы; выдерживают слои в соединенном состоянии не менее чем до образования стойкой к аэродинамическому удару корочки агломерата от поверхности вглубь слоя последующей чаши; до зажигания топлива шихты соединением слоев, материал выдерживают без пропускания воздуха в предыдущей чаше, а после зажигания топлива шихты - в последующей чаше;

- соответствующими техническими признаками для устройств являются следующие: установки содержат, по меньшей мере, две одинаковые агломерационные чаши, которые выполнены с возможностью соосного герметичного соединения предыдущей чаши с последующей и вакуумной камерой, а для агломерации одновременно используются две чаши; возможность герметичного соединения других элементов конструкции установок (зажигательного горна и газоотводного колпака с газопроницаемой перегородкой) с агломерационной чашей сверху; придание известным элементам конструкции установок (зажигательному горну и вакуумной камере) дополнительной дутьевой и дозирующей функции для пропускания через чаши воздуха под давлением и возможности применения дополнительных воздействий в течение процесса; оснащение установок дополнительными подводами и отводами реагентов.

Взаимосвязь установок и способов состоит в том, что разработанные установки обеспечивают непрерывное осуществление предлагаемых способов агломерации шихты под давлением. Конструкция установок позволяет также осуществлять дополнительные кратковременные воздействия, такие как выдержка спекаемого слоя без пропускания воздуха, дозировка воды и газовоздушной смеси, улучшающие показатели агломерационного процесса.

Отсюда следует, что заявляемые технические решения соответствует критерию «Единство изобретения».

Спекание под давлением способствует интенсификации агломерационного процесса за счет улучшения контакта компонентов шихты с воздухом и увеличения весового количества воздуха, пропускаемого через спекаемый слой в единицу времени. Кроме того, дозировка воды и газа, а также выдержка спекаемого слоя без пропускания воздуха способствует улучшению теплообменных процессов и физико-химических взаимодействий в спекаемом слое шихты. В итоге достигается улучшение всех основных показателей агломерационного процесса.

Для лаконичности изложения и удобства восприятия текста предлагаемые способы агломерации и соответствующие установки для их реализации в дальнейшем условно обозначены:

- способ (I) и установка (I) для агломерации шихты с пропусканием воздуха через спекаемый слой сверху;

- способ (II) и установка (II) для агломерации шихты с пропусканием воздуха через спекаемый слой снизу.

Предложенные технические решения поясняются описанием и чертежами:

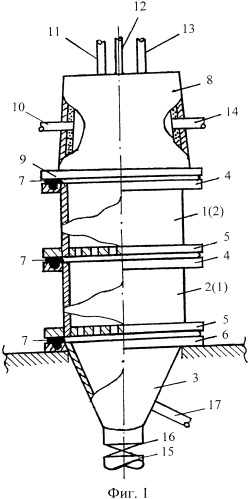

на фиг.1 схематично изображен общий вид установки (I), реализующей предлагаемый способ (I);

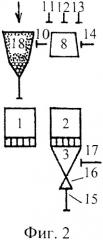

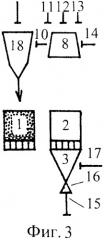

на фиг.2-13 - схемы работы основных элементов установки на фиг.1;

на фиг.14 схематично изображен общий вид установки (II), реализующей предлагаемый способ (II);

на фиг.15-26 - схемы работы основных элементов установки на фиг.14.

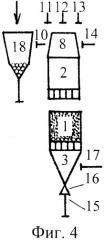

Способ (I) реализуется на установке (I) (фиг.1-13), которая состоит из двух одинаковых агломерационных чаш (1, 2), снабженных манипуляторами (не показаны), которые предназначены для горизонтального и вертикального перемещения чаш, а также их поворота на 180°. В состав установки также входят стационарно установленная вакуумная (или вакуумно-напорная) камера 3 и эксгаустер (не показан). Чаши 1 и 2 содержат верхние фланцы 4 и нижние фланцы 5, а камера 3 снабжена верхним фланцем 6. На верхних поверхностях фланцев 4 и 6 закреплена прокладка 7, выполненная из упругого термостойкого материала. В состав установки входит зажигательно-дутьевой горн 8, снабженный нижним фланцем 9. Горн 8 снабжен манипулятором (не показан), который обеспечивает перемещение горна 8 вверх и вниз по вертикали. Прокладки 7 предназначены для обеспечения герметичности соединения чаш 1 и 2 между собой, камерой 3 и горном 8. Горн 8 содержит отвод вредных промежуточных газов 10. В полость горна 8 заведены водоподвод 11, подвод теплотворного вещества 12, газоподвод 13 и подвод воздуха 14. Камера 3 имеет газоотвод 15, в котором установлен дроссель 16, предназначенный для регулирования давления отходящих газов (или смеси отходящих газов с воздухом) в камере 3 (то есть под колосниковой решеткой герметично соединенной с ней в данный момент решетки агломерационной чаши). Эксгаустер установлен с возможностью соединения с газоотводом 15 вакуумной (или вакуумно-напорной) камеры 3 и газоотводом 10 зажигательно-дутьевого горна 8. В полость камеры 3 заведен подвод воздуха 17. Подводы 14 и 17 выполнены с возможностью подачи воздуха под давлением до 500 кПа. Устройство 18 предназначено для укладки в чаши 1 и 2 слоя инертного материала и укладки слоя шихты на поверхность инертного материала. Чаши 1 и 2 и горн 8 выполнены с возможностью работы под давлением в пределах 75-500 кПа, а камера 3, в зависимости от реализуемого режима спекания под давлением, выполняется либо как вакуумная, либо как вакуумно-напорная с возможностью работы под давлением до 500 кПа. Предлагаемая установка условно разделена на погрузочно-разгрузочную и агломерационную зоны. Погрузочно-разгрузочная зона размещена под устройством 18, а агломерационная - в пространстве между горном 8 и камерой 3.

Предлагаемая установка (I) может работать в трех вариантах агломерации шихты под давлением. В первом варианте процесс агломерации осуществляют за счет подачи воздуха под давлением подводом 14 в горн 8 (т.е. над поверхностью спекаемого слоя шихты). Второй вариант спекания под давлением осуществляют при одновременном повышении давления воздуха в горне 8 через подвод 14 и в камере 3 дросселем 16. В отличие от второго, в третьем варианте агломерации в полость камеры 3 дополнительно подают сжатый воздух через подвод 17. В третьем варианте величину давления в камере 3 регулируют дросселем 16 и давлением воздуха в подводе 17 к камере 3. Во всех трех вариантах работы установки давление воздуха в горне 8 превосходит давление в камере 3. Вариант работы установки (I) должен соответствовать выбранному варианту реализации способа (I).

Способ (II) реализуется на установке (II) (фиг.14-26), которая состоит из двух одинаковых агломерационных чаш (1, 2), снабженных манипуляторами (не показаны), которые предназначены для горизонтального и вертикального перемещения чаш, а также их поворота на 180°. В состав установки также входят стационарно установленная вакуумная (или вакуумно-дутьевая) камера 3 и эксгаустер (не показан). Чаши 1 и 2 содержат верхние фланцы 4 и нижние фланцы 5, а камера 3 снабжена верхним фланцем 6. На верхних поверхностях фланцев 4 и 6 закреплена прокладка 7, выполненная из упругого термостойкого материала. В состав установки входит газопроницаемая перегородка 19, герметично соединенная с газоотводным (газоотводно-напорным) колпаком 20, который снабжен нижним фланцем 9. Колпак 20 снабжен манипулятором (не показан), который обеспечивает перемещение колпака вверх и вниз по вертикали. Прокладки 7 предназначены для обеспечения герметичности соединения чаш 1 и 2 между собой, камерой 3 и колпаком 20. В полость камеры 3 заведены пароподвод 11, газоподвод 13 и подвод воздуха 14. Камера 3 снабжена газоотводом 15. В полость колпака 20 заведен подвод воздуха 17. Подводы воздуха 14 и 17 выполнены с возможностью подачи воздуха под давлением до 500 кПа. Колпак 20 имеет газоотвод 21, в котором установлен дроссель 16, предназначенный для регулирования давления отходящих газов (или смеси отходящих газов с воздухом) в колпаке 20 (то есть над газопроницаемой перегородкой 19). Эксгаустер установлен с возможностью соединения с газоотводом 15 вакуумной (или вакуумно-дутьевой) камеры 3 и газоотводом 21 колпака 20. Устройство 22 предназначено для укладки в первую чашу слоя нагретого инертного материала при пуске установки в работу. Устройство 23 предназначено для укладки в чаши слоя шихты и слоя инертного материала на ее поверхность. Чаши 1 и 2, камера 3 и перегородка 19 выполнены с возможностью работы под давлением в пределах 75-500 кПа. Колпак 20, в зависимости от реализуемого варианта спекания под давлением, выполняется либо как вакуумный, либо как вакуумно-напорный с возможностью работы под давлением до 500 кПа. Предлагаемая установка условно разделена на погрузочно-разгрузочную и агломерационную зоны. Погрузочно-разгрузочная зона размещена под устройствами 22 и 23, а агломерационная - в пространстве между камерой 3 и колпаком 20.

Предлагаемая установка (II) может работать так же, как и установка (I), в трех вариантах агломерации шихты под давлением. В первом варианте процесс осуществляют за счет подачи воздуха под давлением в камеру 3 (т.е. под колосниковую решетку соединенной с ней чаши). Второй вариант спекания под давлением осуществляют при одновременном повышении давления воздуха в камере 3 с помощью подвода 14 и дросселем 16 в колпаке 20. В отличие от второго, в третьем варианте агломерации в полость колпака 20 дополнительно подают сжатый воздух через подвод 17. В третьем варианте величину давления в колпаке 20 регулируют дросселем 16 и давлением воздуха в подводе 17. Во всех трех вариантах работы установки давление воздуха в камере 3 превосходит его давление в колпаке 20. Вариант работы установки (II) должен соответствовать выбранному варианту реализации способа (II).

На фиг.2-13 и 15-26 введены следующие условные обозначения: шихта обозначена точками, инертный материал - кружочками, нагретый инертный материал - кружочками с заливкой, зона горения топлива в слое шихты - параллельной штриховкой, а спеченный агломерат - пересекающейся штриховкой. Направление движения материальных потоков обозначено стрелками, а прекращение движения - перпендикулярной линией к направлению движения материальных потоков. Дроссель 16 в рабочем состоянии обозначен треугольником с заливкой, а в нерабочем - без заливки. Потоки отходящих газов в режиме вентиляции обозначены широкими стрелками. Газообразные потоки в обычном (т.е. без давления воздуха) режиме зажигания топлива шихты теплом теплотворного вещества или нагретого инертного материала обозначены стрелками без заливки треугольников на концах, а потоки в режиме спекания с прососом или пропусканием воздуха в обычном режиме - с заливкой треугольников. При спекании под давлением газообразные потоки обозначены сдвоенными стрелками с заливкой треугольников на концах.

Способ (I) на установке (I) можно выполнять в трех вариантах агломерации шихты под давлением. В первом варианте повышают давление воздуха над спекаемым слоем, т.е. увеличивается перепад давлений в слое, что позволяет повысить расход пропускаемого через слой воздуха. Во втором варианте повышают давление воздуха над спекаемым слоем и давление отходящих газов под слоем. При этом сохраняется перепад давления в слое. Объем пропускаемого через слой воздуха постоянен, но, вследствие повышения его плотности, по сравнению с первым вариантом, увеличивается весовое количество пропускаемого воздуха. В третьем варианте повышают абсолютное давление воздуха над слоем и одновременно под слоем, а регулированием давления смеси отходящих газов с воздухом поддерживают постоянный перепад давления в слое. При этом объем пропускаемого через слой воздуха, как и во втором варианте, постоянен, однако, вследствие большей его плотности, чем во втором варианте, весовое количество пропускаемого воздуха увеличивается. При выполнении агломерационного процесса по способу (I) во всех трех вариантах давление воздуха над слоем превосходит давление под слоем.

Способ (II) на установке (II) реализуется так же, как и способ (I) на установке (I), в тех же трех вариантах. Отличие заключается в том, что в способе (II) давление воздуха под слоем превосходит давление над слоем, при этом регулировку давления отходящих газов или смеси отходящих газов с воздухом осуществляют так же, как при реализации способа (I) на установке (I).

Выбор способа (I) или (II) агломерации и варианта его реализации зависит от физико-химических свойств спекаемого слоя.

Способ (I) на установке (I) выполняют следующим образом.

В чашу 1 (фиг.3) устройством 18 укладывают слой инертного материала, на который укладывают слой подогретой шихты. Подогрев шихты выше точки росы повышает надежность зажигания топлива и предотвращает образование в слое шихты зоны переувлажнения, что улучшает газодинамические характеристики спекаемого слоя и позволяет увеличить производительность. Размещение слоя инертного материала до укладки шихты уменьшает