Способ очистки волокна

Иллюстрации

Показать всеСпособ очистки волокна включает подачу слоев волокна к очистительному барабану, трепание бородки отбойными элементами очистительного барабана. В процессе подачи слоев волокна к очистительному барабану их сжимают и сдвигают относительно друг друга для создания в них напряжений по величине, которая превосходит предел прочности связей между волокнами в комплексах и связей волокна с сорными примесями, в том числе и с кострой, а затем свободную бородку треплют на выходе из зажимного устройства. Использование данного способа позволяет обеспечить повышение очистительного эффекта и качества получаемого волокна путем разрушения связей между волокнами в комплексах и связей волокна с сорными примесями, в том числе и с кострой, при обработке льняного волокна. 3 ил.

Реферат

Изобретение относится к первичной обработке натуральных волокон, преимущественно короткоштапельного льняного волокна при получении котонина, и может быть использовано в текстильной промышленности при производстве пряжи из смеси льна с хлопком или другим волокном.

Известны способы обработки короткоштапельного льняного волокна при получении котонина, включающие в себя штапелирование на резательной машине, очистку и утонение льняных комплексов волокон [1], [2], [3]. Например, на линии «Ларош» [2], [3] волокно очищается на котонизаторах и многобарабанных очистительных машинах. Котонизаторы состоят из конденсора для формирования слоя волокон, питающего механизма в виде столика и прижатого к нему валика и рабочего барабана с игольчатой или колковой гарнитурой. Обработка волокна в таких устройствах ведется в зажатом состоянии иглами или колками.

Недостатком указанного способа является отсутствие сжатия слоев волокон с их сдвигом, при которых в волокнистом слое возникают достаточно высокие напряжения, способствующего дроблению льняных волокнистых комплексов и потере связи волокна с сорными примесями.

Известно также устройство для штапелирования и очистки льняного волокна [4], в котором на дисках разволокняющих рабочих органов установлены отбойные лопасти с определенным шагом по окружности дисков. Эти лопасти взаимодействуют со свисающей бородкой проштапелированного льняного волокна, зажатого в зажимном устройстве.

Недостатком указанного устройства является то, что в нем отсутствует устройство, обеспечивающее сжатие слоев волокна с их смещением и подачу его на очищающий рабочий орган.

Также известен способ очистки волокна, когда на конвейере формируется слой волокон, который сжимается прижимным валиком и подается к двум рифленым питающим валикам, и в зажатом состоянии по волокну ударяют ножи вращающегося ножевого барабана [5].

Недостатком этого способа является то, что слой волокна, сформированный на конвейере, лишь уплотняется прижимным валиком, а нагруженный рифленый валик обеспечивает только зажим волокон, подающихся на нажимной барабан. При таком способе отсутствует сжатие слоев волокон с одновременным их сдвигом, что способствовало бы ослаблению связей между волокнами в комплексах и связей сорных примесей (костры) с комплексами волокон.

Наиболее близкий аналог предложенного способа очистки реализуется при штапелировании льняного волокна в ленте (6). Он предусматривает подачу материала в зажатом между валками состоянии на движущиеся билы. Недостатком указанного способа является то, что в нем отсутствует сжатие слоев ленты с их сдвигом относительно друг друга, что способствовало бы повышению очистительного эффекта. В результате чего такой способ очистки и штапелирования льняных волокон недостаточно эффективен.

Задачей заявленного изобретения является возможность утонения льняных комплексов и очистки короткоштапельного волокна от посторонних примесей, скрепленных с волокном, заключается в повышении очистительного эффекта и качества получаемого волокна путем разрушения связей между волокнами в комплексах и связей волокна с сорными примесями, в том числе и с кострой, при обработке льняного волокна.

Технический результат, заключающийся в устранении указанного недостатка в способе очистки волокна, включающем подачу слоев волокна к очистительному барабану, трепание бородки отбойными элементами очистительного барабана, достигается тем, что в процессе подачи слоев волокна к очистительному барабану их сжимают и сдвигают относительно друг друга для создания в них напряжений, по величине превосходящих предел прочности связей между волокнами в комплексах и связей волокна с сорными примесями, в том числе и с кострой, а затем свободную бородку треплют на выходе из зажимного устройства.

Сущность изобретения поясняется чертежами.

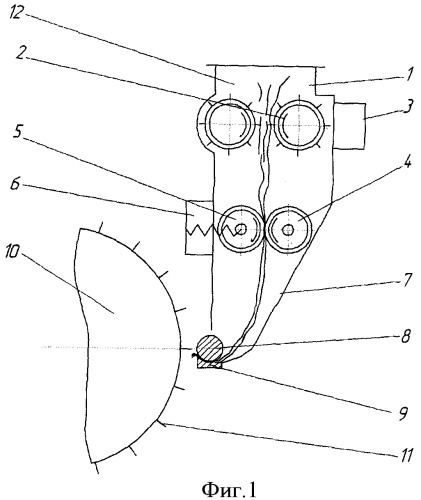

На фиг.1 - схема поперечного разреза устройства для реализации способа.

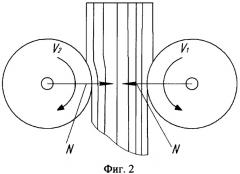

На фиг.2 - схема слоев волокон, зажатых и подаваемых давильными валами.

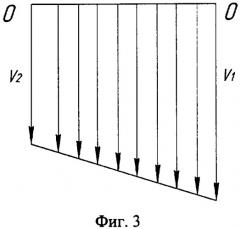

На фиг.3 - годограф скоростей слоев волокон в сечении O-O.

Устройство, реализующее предлагаемый способ, содержит питающее устройство, состоящее из шахты 1, питающих валиков 2, привода 3, давильных валов 4 и 5, прижимного устройства 6, а также очистительный барабан 10 с закрепленными на нем отбойными элементами 11.

Предлагаемый способ очистки волокна реализуется в изображенном на чертежах устройстве следующим образом.

Волокно 13 в виде насыпной массы или предварительно сформированного холстика поступает в шахту 1, затем питающими валиками 2 дополнительно сжимается и в виде холстика подается к давильным валам 4 и 5. Давильные валы прижимаются друг к другу прижимным устройством 6. Холстик волокна, попадая в зазор между давильными валами 4 и 5, сжимается, и между слоями возникает давление. Давильные валы 4 и 5 вращаются навстречу друг другу с разными линейными скоростями. Так, например, вал 4 движется с линейной скоростью V1, большей, чем скорость вала V2 (фиг.2 и фиг.3). Движение давильных валов с разными скоростями вызывает смещение слоев волокна. Главным условием смещения слоев является

где N - сила сжатия слоев волокна,

μ1, μ2 - коэффициенты трения волокна о давильные валы,

μв - коэффициент трения волокна по волокну.

Давильные валы 4 и 5 сжимают слои волокон и, смещая их относительно друг друга, вызывают напряжения в связях между волокнами в комплексах и в связях волокон с сорными примесями, в том числе и с кострой, что улучшает их выделение при протрепывании свободного конца бородки волокна на выходе из зажимного устройства. Зажимное устройство состоит из валика 8 и профильного столика 9, очистительного барабана 10 и отбойных элементов 11.

В результате описанного воздействия на волокно связи между волокнами в комплексах разрушаются или ослабевают, а связи между волокнами и сорными примесями дробятся и ослабевают, благодаря чему при протрепывании бородки волокон очистительным барабаном 10 и его отбойными элементами 11 получается более чистое волокно, расщепленное на более тонкие волоконца. Все это способствует повышению эффективности процесса и качества получаемого волокна.

Источники информации

1. Бухтанов И.М., Кобылянский Д.А., Лепешинский И.П. Технология котонина. - М., Гизлегпром, 1939. 260 с.

2. Живетин В.В., Гинзбург Л.Н., Ольшанская О.М. Лен и его комплексное использование. - М., 2004.

3. А.Р. Корабельников. Развитие теории и технологии получения короткоштапельного льняного волокна: Монография. - Кострома: КГТУ, 2005, 139 с.

4. Патент RU 2178021 С1. Устройство для штапелирования и очистки льняного волокна.

5. Машиностроение. Энциклопедия, том IV-13. Машины и агрегаты текстильной и легкой промышленности. М., "Машиностроение", 1997, с.14-20.

6. Патент RU 2206646, D01G 1/00, 2003. Способ механического штапелирования льняного волокна в ленте.

Способ очистки волокна, включающий подачу слоев волокна к очистительному барабану, трепание бородки отбойными элементами очистительного барабана, отличающийся тем, что в процессе подачи слоев волокна к очистительному барабану их сжимают и сдвигают относительно друг друга для создания в них напряжений по величине, превосходящих предел прочности связей между волокнами в комплексах и связей волокна с сорными примесями, в том числе и с кострой, а затем свободную бородку треплют на выходе из зажимного устройства.