Герметизирующее устройство для герметизации соединений (варианты) и полая профильная полоса для него

Иллюстрации

Показать всеИзобретение относится к герметизирующему устройству для герметизации соединений между примыкающими бетонными конструкциями. Технический результат: создание герметизирующего устройства, удовлетворяющего требованиям прочности и гарантирующего надежное соединение, а также упрощение ручной и производственной сборки, а также предотвращение выхода наружу материала, проходящего по сквозному каналу. Герметизирующее устройство для герметизации соединений между структурными блоками, и в частности между примыкающими бетонными конструкциями, содержит корпус с инжекторным каналом, закрепленный на поверхности одного из структурных блоков и имеющий инжекторный канал для введения герметизирующего материала, причем инжекторный канал включает на соединительной стороне, по меньшей мере, одно выходное отверстие для герметизирующего материала, и, накрывающую полосу, препятствующую проникновению материала со стороны соединения через выходное отверстие в инжекторный канал. Накрывающая полоса является запорной клапанной полосой, выполненной в виде полой профильной полосы. Также описаны вариант герметизирующего устройства и полая профильная полоса для герметизирующего устройства. 3 н. и 41 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к герметизирующему устройству для герметизации соединений между структурными блоками, в особенности между примыкающими бетонными конструкциями, с инжекторным каналом согласно ограничительной части пункта 1. Изобретение также относится к герметизирующему устройству для герметизации соединений между примыкающими бетонными конструкциями, с инжекторным каналом согласно ограничительной части 21. Изобретение также относится к полой профильной полосе для него.

В брошюре "Dichte Bauwerke «Die dichte Arbeitsfuge mit dem COMBIject Quellband-Injektionsschlauch-System [«герметизированные конструкции»: герметичное конструктивное соединение с COMBIject набухающей полосой/инжекторной трубчатой системой] описано герметизирующее устройство с корпусом, имеющим инжекторный канал, причем корпус выполнен из пластмассы и на нем сбоку расположена накрывающая поперечная часть, в результате этого поперечные секции, расположенные под углом, образуют полость, которая открыта снизу и имеет пространство, сформированное под поперечной частью. Отверстие в трубчатом корпусе является инжекторным каналом, который открыт и выполнен подобным уменьшающейся щели, щель закрывается на соединительной стороне посредством открытой ячеистой вспененной полосы, установленной в ней. Набухающая полоса установлена в образованной полости. Чтобы, например, во время сборки вспененная полоса и набухающая полоса не выпадали из герметизирующего устройства, герметизирующее устройство обшито пластиковой сеткой. Неудобство состоит в том, что набухающая полоса так набухает, что может закрыть щель, спрессовывая щель и ячейки пенообразующей полосы так, что в итоге прохождение инжекторного материала наружу из инжекторного канала, по крайней мере, очень затрудняется и инжекторный канал становится, таким образом, неспособным к функционированию. Это герметизирующее устройство приводит к очень высоким издержкам производства, потому что отдельные части герметизирующего устройства из материалов размером до одного метра трудно соединить вместе и, в частности, собранное герметизирующее устройство также легко разваливается, если оно не обшито пластиковой сеткой.

В патенте DE 4140616 А1, Фигура 3, раскрыта инжекторная труба, которая имеет трубчатый корпус, выполненный из пластмассы с каналом, проходящим в нем, и с выходными отверстиями, которые проходят в канал с внешней стороны корпуса. К плоской цилиндрической области соединительной стороны корпуса примыкает набухающая полоса, которая расположена по всей длине инжекторной трубы. Встроенный канал и соединительные выходные каналы, соединенные с выходными отверстиями, заполняются жидкостью или твердым инертным материалом, который может перемещаться наружу из канала под действием струи жидкости или инжекции герметизирующего материала. Корпус и набухающая полоса заключены в плетеную или неплетеную структуру. Этот кожух выполнен так, что, когда бетонная стена деформируется, бетон не проникает в канал и в выходные каналы. Однако материал кожуха должен быть проницаем для инжекторной среды. Это, таким образом, также относится и к воде, и влажности, например цементному жидкому раствору, проникающему в канал с внешней стороны через кожух и через выходные каналы, в процессе чего, блокируются каналы, так что в итоге инжекторный канал становится неспособным к функционированию. Особенное неудобство состоит в том, что выходные каналы располагаются на некотором расстоянии от соединительной стороны; это дает, таким образом, возможность набухать набухающей полосе, при этом блокируются пути, по которым герметизирующий материал перемещается от выходных каналов до соединения, так что в итоге герметизирующий материал от выходных каналов не достигает пустот соединения, которые в нем есть. Эта инжекторная труба приводит к очень высоким издержкам производства, потому что корпус трубки и набухающей полосы должны быть осторожно введены в узкую трубку кожуха.

В патенте ЕР 0418699 А1, Фигура 5, раскрыто герметизирующее устройство, выполненное из поперечных частей U-образного профиля, который устанавливается на бетонной поверхности и имеет верхнюю стенку и две боковые стенки. Свободные продольные грани боковых стенок профиля помещаются на бетонную поверхность, так что в итоге выходные отверстия для герметизирующего материала формируются между бетонной поверхностью и продольными гранями. Профиль под нижней стенкой в продольном направлении снабжен свободным сквозным каналом для герметизирующего материала с нижней стенкой, которая установлена приблизительно на половине высоты боковых стенок и имеет продольную щель для выхода наружу герметизирующего материала. Под нижней стенкой образуется U-образное пространство размещения, в котором установлена открытая ячеистая пластичная вспененная полоса. Герметизирующая среда вводится, прежде всего, в сквозной канал и отверстия, через щель в нижней стенке, в пластиковые ячейки, в сквозной проточный канал и, оттуда, проходит под продольными гранями в область соединения между первой и второй секциями, которые должны быть забетонированы вместе и герметизированы при помощи герметизирующей среды. Это устройство герметизации оказалось чрезвычайно эффективным.

В патенте ЕР 0804656, Фигура 3, раскрыто герметизирующее устройство для бетонного соединения, это герметизирующее устройство выполнено в виде соединительного рельса и имеет инжекторный канал, который приблизительно подобен каналу согласно патенту ЕР 0418699 А1 и имеет выходную щель, которая перекрыта закрытой ячеистой вспененной полосой, являющейся непроницаемой для инжекторного материала. Если инжекторный материал под давлением вводится в инжекторный канал, вспененная полоса становится клапаном для инжекторного материала и он может пройти наружу в соединительную область. Когда давление уменьшается, вспененная полоса, выполняя функцию клапана, снова оставляет отверстие. Это герметизирующее устройство прекрасно функционирует.

Задачей изобретения является создание герметизирующего устройства, которое, в особенности, удовлетворяет требованиям прочности и гарантирует надежное соединение, и которое является простым при ручной и производственной сборке, а также, в частности, надежно предотвращает выход наружу материала, проходящего по сквозному каналу.

Настоящее изобретение реализуется посредством герметизирующего устройства согласно независимому пункту 1 формулы. Настоящее изобретение реализуется также посредством герметизирующего устройства согласно пункту 21 формулы. Возможные варианты изобретения охарактеризованы в зависимых пунктах формулы изобретения.

Согласно изобретению герметизирующее устройство для герметизации соединений между примыкающими бетонными конструкциями содержит корпус с инжекторным каналом для введения инжекторного материала, инжекторный канал имеет на соединительной стороне, по меньшей мере, одно выходное отверстие, например, выходную щель для инжекторного материала, а также имеет трубчатую запорную клапанную полосу, выполненную из эластичного материала, которая препятствует проникновению материала из выходного отверстия в инжекторный канал с соединительной стороны, запорная клапанная полоса выполнена в виде полой профильной полосы. Запорная клапанная полоса выполнена структурированной в поперечном сечении и растягивается заданным способом под давлением инжекторного материала в выходной щели инжекторного канала так, что устраняется блокирующее действие запорной клапанной полосы и инжекторный материал может перемещаться наружу из корпуса с каналом в боковом направлении относительно клапанной полосы. Герметизирующее устройство согласно изобретению особенно надежно, потому что запорная клапанная полоса гарантирует, что инжекторный канал, в частности выходное отверстие, остаются свободными от загрязняющих веществ, в частности набухающего материала, который может вызвать закупоривание. Так как запорная клапанная полоса выполнена в виде полой профильной полосы, она делает возможным устранение блокирующего действия даже при относительно низком давлении со стороны инжекторного канала. Полая профильная полоса, то есть трубчатая запорная клапанная полоса, является сжимаемой, поскольку стенки полой профильной полосы податливы, то они могут перемещаться внутрь полости.

В частном случае реализации изобретения, корпус с каналом содержит основание канала для размещения запорной клапанной полосы, в частности полой профильной полосы. Инжекторный канал соединен с основанием канала посредством выходного отверстия, например выходной щели. Полая профильная полоса может быть размещена особенно просто и быстро в основании канала и удерживается там прессовой посадкой, так что в процессе монтажа герметизирующего устройства она не выпадет из основания канала. Запорная клапанная полоса соответственно выступает из основания канала, а когда она помещается на бетонную поверхность, сжимается до некоторой степени, определяемой основанием.

Полая профильная полоса имеет, например, узкие стенки и/или продольные грани, которые упираются в соединительные стенки основания канала и гарантируют прессовую посадку полой профильной полосы в основание канала.

Полая профильная полоса имеет, например, по меньшей мере, две наклонные продольные стенки, которые находятся между нижней стенкой и верхней стенкой и каждая из которых имеет область перегиба, которая, после сжатия, формирует заданное место перегиба. Две взаимно противоположные изогнутые стенки полой профильной полосы, предпочтительно, формируют боковые стенки, которые подпирают основание канала в области перегиба соединительных стенок. Заданные места перегиба гарантируют управляемое перемещение стенок при изгибе, в особенности такое, которое способствует достижению внутреннего перегиба, образованию определенного клапанного отверстия между полой профильной полосой и стенками основания канала.

В случае другого варианта изобретения, продольно расположенные герметизирующие кромки выполнены на боковых стенках полой профильной полосы между местом перегиба и верхней стенкой полой профильной полосы, образуя одно целое с ней, герметизирующие кромки, герметично взаимодействуют с соединительными боковыми стенками основания канала и образуют другие фактически герметизирующие грани или узкие герметизирующие поверхности в продольном направлении. Как только полая профильная полоса закрепляется в основании канала, герметизирующие кромки прижимаются к боковым стенкам основания канала (прессовая посадка). Герметизирующие кромки гарантируют особенно высокий уровень герметизирующего действия полой профильной полосы против проникновения материала с внешней стороны в сквозные каналы, посредством лабиринтного уплотнения. Полая профильная полоса, представленная в разрезе, может быть сжата герметизирующим материалом, который вводится в инжекторный сквозной канал и проходит наружу через него, например, через выходное отверстие так, что выполняемая прессовой посадка является проницаемой для герметизирующего материала.

Кроме того, полая профильная полоса, предпочтительно, имеет внутри, по крайней мере, две взаимно противоположные внутренние подпорные стенки, каждая из этих стенок соответственно имеет аналогичные места перегиба. Внутренние подпорные стенки выполнены, предпочтительно, более тонкими, чем боковые стенки.

Согласно предпочтительному варианту выполнения изобретения, верхняя стенка полой клапанной профильной полосы имеет вогнутую, трубообразную конструкцию в поперечном сечении и образует трубу, по меньшей мере, в области выходного отверстия. При сжимающих нагрузках герметизирующего материала верхняя стенка опускается вниз и при этом тянет периферийные области к центру так, что в итоге грани основания канала и герметизирующие кромки между полой клапанной профильной полосой и боковыми стенками основания канала становятся проницаемыми для изолирующего материала.

Изобретение также относится к герметизирующему устройству для герметизации соединений между примыкающими бетонными конструкциями, в частности к использованию герметизирующего устройства, описанного выше, которое включает корпус с инжекторным каналом для введения герметизирующего материала, инжекторный канал, имеющий по крайней мере одно выходное отверстие для герметизирующего материала, накрывающую полосу, которая препятствует проникновению материала через выходное отверстие в инжекторный канал, и набухающую полосу, накрывающая полоса выполнена за одно целое с набухающей полосой. Накрывающая полоса в данном случае, предпочтительно, является запорной клапанной полосой.

Формирование запорной клапанной полосы в виде одного целого с набухающей полосой особенно целесообразно, потому что сборка герметизирующего устройства согласно изобретению ограничивается тогда соединением вместе двух частей.

Набухающая полоса размещена, по существу, на соединительной стороне запорной клапанной полосы так, что при этом не прерывается функционирование выполненного канала. Сравнительно мягкая набухающая полоса компенсирует любые возможные малые величины неровности в поверхности бетонного соединения и разбухает в местах, в которых отсутствует материал, это результат предварительной герметизации.

Набухающая полоса соответственно размещена на покрывающей или запорной клапанной полосе вне корпуса с каналом.

Согласно предпочтительному варианту изобретения набухающая полоса зафиксирована на нижней полой профильной стенке, например приклеена к ней.

Набухающая полоса может быть соединена с накрывающей или запорной клапанной полосой на первой стадии производства, это делает возможным соединение полосы с каналом на второй стадии производства или на стадии строительства.

Набухающая полоса является соответственно плоской, гибкой, относительно мягкой полосой, и предпочтительно она выполнена поперечно вне канала с образованием периферийных поперечных частей. Периферийные поперечные части, предпочтительно, расположены под некоторым углом относительно предусмотренной подпирающей соединительной области, вследствие этого образуется своего рода кривизна в поперечном направлении. Когда герметизирующее устройство накладывается на бетонную поверхность бетонной опорной конструкции, то периферийные продольные части прежде всего вступают в контакт с ней. Когда герметизирующее устройство прижимается к бетонной опорной конструкции, например, будучи неподвижно жестко соединенным с ней, центральное сечение набухающей полосы также входит в контакт с поверхностью. После этого, свободные продольные грани боковых стенок корпуса с каналом соответственно помещаются на периферийных поперечных частях, вследствие чего происходит герметизация, для устранения проникновения в корпус с каналом материала или жидкости, типа воды или цементирующего жидкого раствора.

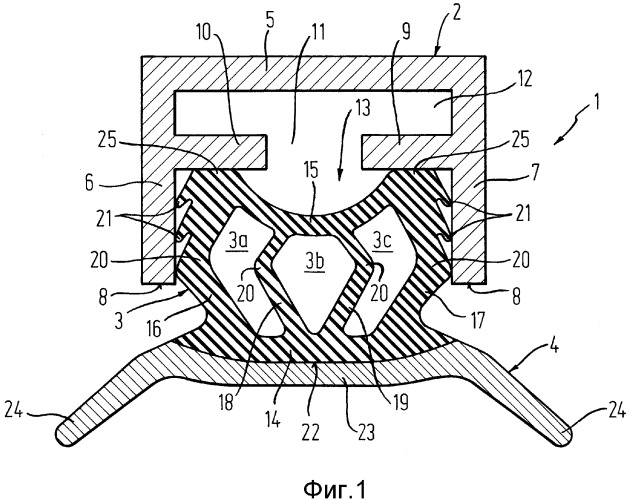

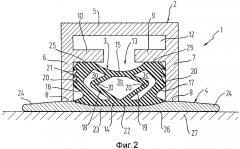

Пример варианта осуществления изобретения описывается более подробно далее со ссылкой на чертежи, на которых изображено:

на Фигуре 1 - поперечное сечение герметизирующего устройства согласно изобретению перед монтажом;

на Фигуре 2 - поперечное сечение герметизирующего устройства по Фигуре 1 в собранном виде.

Герметизирующее устройство 1 включает относительно жесткий корпус 2 с каналом, выполненный из пластика, трубчатую полую профильную полосу 3, которая размещена в канале корпуса 2 и формирует запорный клапан, и набухающую полосу 4.

Корпус 2 с каналом выполнен, например, из полиэтилена, преимущественно, высокой плотности (HDPE). Профильная полоса 3 выполнена, например, из каучука, или полиэтилена, преимущественно HDPE, или поливинил хлорида (PVC), или полиуретана. Набухающая полоса 4 выполнена, например, из набухающего каучука или набухающей пластмассы, в особенности набухающего полиуретана.

Корпус 2 с каналом имеет U-образное поперечное сечение, U-образная форма является открытой в направлении соединительной области, которое должно быть герметизировано.

Корпус 2 с каналом имеет верхнюю стенку 5 и две боковые стенки 6, 7, боковые стенки 6, 7 имеют равные длины, а их свободные концы формируют продольные грани 8.

Как одно целое с корпусом на внутренней поверхности стенок 6, 7 сформированы в продольном направлении промежуточные поперечные части стенок 9, 10, которые выполнены, предпочтительно, под прямым углом к упомянутым стенкам, и оставляют свободной продольную щель 11 между ними.

Инжекторный канал 12 расположен над промежуточными поперечными частями стенок 9, 10; ниже расположено основание канала 13, которое является вогнутым в направлении соединительной области.

Форма поперечного сечения корпуса 2 с каналом может также быть дугообразной, или трапецеидальной, или многоугольной, или подобной, но обязательно должна иметь свободные продольные грани 8. Может быть также выполнено множество инжекторных каналов 12. Вместо продольной щели 11 может быть выполнено отверстие или подобные выходные каналы.

Основанием канала 13 является установленная полая клапанная профильная полоса 3, которая выполнена из податливых, пластичных, предпочтительно вулканизированных, эластомерных материалов.

Трубчатая полая клапанная профильная полоса 3 имеет три сквозных канала 3а, 3b, 3с, нижнюю стенку 14, верхнюю стенку 15, две боковые стенки 16, 17 и внутри, с каждой стороны, по одной подпорной стенке 18, 19, которые являются смежными и выполнены с некоторым зазором относительно боковой стенки 16 или 17. Стенки 16, 18 и 17, 19 - как показано на поперечном сечении - имеют форму стрелы, направленной в каждом случае наружу, и образуют в месте перегиба 20 некоторый угол. Назначение угла в месте перегиба 20 будет объясняться далее в тексте.

Продольно расположенные герметизирующие кромки 21 полностью сформированы на внешней стороне угла места перегиба 20 боковых стенок 16, 17 в каждом случае, верхняя стенка 15 и эти герметизирующие кромки вплотную герметично примыкают к внутренней части боковых стенок 6, 7 в основании канала 13.

В месте угла перегиба 20 боковые стенки 16, 17 полой клапанной профильной полосы 3 примыкают к внутренней части боковых стенок 6, 7 корпуса 2 с каналом и, более того, удерживаются там в области продольных граней 8.

Прежде чем герметизирующее устройство было приведено в предмонтажное положение (Фигура 1), нижняя стенка 14 и, по крайней мере, некоторые области сечений стенок 16, 18, 19, 17, которые простираются от нижней стенки 14 к местам перегиба 20, проецируются на основание канала 13.

Верхняя стенка 15 полой клапанной профильной полосы 3 соответственно предназначена для того, чтобы быть вогнутой в поперечном сечении подобно каналу в продольном направлении. Нижняя стенка 14, напротив, имеет существенно плоскую поверхность.

Области перехода 25 между верхней стенкой 15 и боковыми стенками 16, 17 упираются в каждом случае в промежуточные поперечные части стенок 9, 10.

Согласно одному из вариантов изобретения клапанная полоса 3 выполнена за одно целое с набухающей полосой 4. Согласно иллюстрированному варианту изобретения набухающая полоса 4 установлена нижней стенкой 14 на соединительной стороне наружной поверхности 22. Набухающая полоса 4, предпочтительно, закреплена на наружной поверхности 22 нижней стенкой 14. Например, клапанная полоса 3 связана с набухающей полосой 4 посредством запрессовки или вулканизации. Набухающая полоса 4 выполнена в виде плоской полосы и является более широкой, чем нижняя стенка 14, вследствие этого сбоку выступают периферийные поперечные части 24, которые расположены под некоторым углом относительно несущей поверхности 26.

Если необходимо, выступающие периферийные поперечные части 24 набухающей полосы 4 могут быть выполнены более узкими или широкими, чем в иллюстрированном на фигурах варианте, для обеспечения устройства достаточным количеством набухающего материала, например, в зависимости от требований. Ширина периферийных поперечных частей 24 может изменяться в продольном направлении, например, для наложения герметизирующего устройства, преимущественно, местом сгиба на бетонную основу 27.

Набухающая полоса 4 может иметь выпуклости или подобные структурные образования на соединительной стороне, так что в итоге она будет обладать особыми нескользящими свойствами при наложении на бетонную поверхность 26.

Толщина набухающей полосы 4, особенно в центральном сечении 23, приблизительно соответствует толщине нижней стенки 14, стенки 5, 6, 7, 9, 10, 14, 15, 16, 17 соответственно выполнены приблизительно равной толщины.

Осуществление наложения герметизирующего устройства 1 в рабочее положение описано здесь и далее. Например, формируется соединение между горизонтальной бетонной основой 27 и вертикальной бетонной стеной (не проиллюстрировано). В соединительной области между бетонной основой и бетонной стеной, которая должна быть установлена после, герметизирующее устройство 1 устанавливается в рабочее положение на поверхности 26 бетонной основы 27, периферийные продольные части 24 набухающей полосы 4 опираются на бетонную основу 27. Герметизирующее устройство 1 надежно, например, скреплено или жестко соединено с бетонной основой 27 известными средствами. В этом случае, набухающая полоса 4 близко расположена, по существу, по всей площади поверхности напротив поверхности 26 бетонной основы 27, и полая клапанная профильная полоса 4 прижата, предпочтительно, герметично к продольным граням 8 корпуса 2 с каналом периферийными поперечными частями 24 набухающей полосы 4. Герметизирующие кромки 21 и места перегиба 20 боковых стенок 16, 17 прижаты твердо и герметично к боковым стенкам 6, 7, в результате чего окончательно выполняется формирование основания канала, и такая прессовая посадка не дает возможности какой-либо жидкости проникнуть в инжекторный канал 12. Области перехода 25 аналогично герметично прижаты к промежуточным поперечным частям стенок 9, 10 (Фигура 2).

Функционирование герметизирующего устройства 1 в сборе описывается здесь и далее. Известный жидкий герметизирующий материал вводят под давлением известным способом в инжекторный канал 12. Герметизирующий материал проникает через продольную щель 11 в основании канала 12, при этом оказывает давление на вогнутую верхнюю стенку 15. Верхняя стенка 15 прогибается под давлением и перемещается в направлении соединения и мест угла перегиба 20, сгибающихся внутрь. Верхняя стенка 15 увлекает за собой герметизирующие кромки 21 и часть боковых стенок 16, 17, включая места угла перегиба 20, во внутреннем направлении, таким образом, в итоге герметизирующее действие устраняется, изолирующий материал может быть запрессован между боковыми стенками 6, 7 и профильной полосой 3, между продольными гранями 8 и набухающей полосой 4 и может проникать в пустоты соединения.

Максимальное давление, которое оказывает герметизирующий материал на верхнюю стенку 15, ниже, чем давление, оказываемое периферийными частями 25 верхних стенок 15 полой клапанной профильной полосы 3 на промежуточные поперечные части стенок 9, 10, и ниже, чем давление, которое оказывают на боковые стенки 6, 7 герметизирующие кромки 21 и места угла перегиба 20, в результате этого герметизирующий материал под действием давления перемещается между периферийными частями 25 верхней стенки 15 и промежуточными поперечными частями стенок 9, 10, а также из основания канала 13 через задние части герметизирующих кромок 21 и места угла перегиба 20 боковых стенок 16, 17, через продольные грани 8 боковых стенок 6, 7 в пустоты соединения.

Когда вода и/или влажность поступают в соединение, вода вступает в контакт с набухающей полосой 4. Набухающий материал набухающей полосы 4 расширяется и блокирует дальнейший доступ воды. Вода и/или набухающий материал не могут проникнуть в основание канала 13 или даже в инжекторный канал 12, в частности потому, что продольные грани 8 боковых стенок 6, 7 закреплены жестко на нижней стенке 14 полой клапанной профильной полосы 3 и/или на набухающей полосе 4. Однако, даже если вода и/или набухающий материал проникают в основание канала 13, боковые стенки 16, 17 полой клапанной профильной полосы 3 взаимодействуют с боковыми стенками 6, 7 корпуса 2 с каналом и блокируют путь в инжекторный канал 8. В частности боковые стенки 16, 17 в месте угла перегиба 20 и герметизирующих кромок 21 герметично прижаты к боковым стенкам 6, 7 корпуса 2 с каналом. Это эффективно предотвращает проникновение воды, влажности, жидкого раствора цемента или других загрязняющих веществ в инжекторный канал 12.

1. Герметизирующее устройство для герметизации соединений между структурными блоками, и в частности между примыкающими бетонными конструкциями, содержащее корпус (2) с инжекторным каналом, закрепленный на поверхности (26) одного из структурных блоков и имеющий инжекторный канал (12) для введения герметизирующего материала, причем инжекторный канал (12) включает на соединительной стороне, по меньшей мере, одно выходное отверстие (11) для герметизирующего материала, и накрывающую полосу, препятствующую проникновению материала со стороны соединения через выходное отверстие (11) в инжекторный канал (12), отличающееся тем, что накрывающая полоса является запорной клапанной полосой (3), выполненной в виде полой профильной полосы.

2. Герметизирующее устройство по п.1, отличающееся тем, что полая профильная полоса (3) выполнена, в частности, с возможностью растяжения заданным способом с уменьшением площади ее поперечного сечения, когда инжекторный материал в инжекторном канале (12) подвергается действию давления полой профильной полосы (3) так, что под давлением инжекторный материал перемещается из герметизирующего устройства (1), проходя с боковой стороны полую профильную полосу (3) с уменьшением или сужением поперечного сечения.

3. Герметизирующее устройство по п.1, отличающееся тем, что корпус (2) с каналом, смежный с инжекторным каналом (12), включает основание канала (13) для размещения запорной клапанной полосы (3), а инжекторный канал (12) соединен с основанием канала (13) посредством выходного отверстия (11).

4. Герметизирующее устройство по п.3, отличающееся тем, что запорная клапанная полоса (3) имеет стенки (15, 16, 17), которые удерживаются прессовой посадкой на соединительных стенках (6, 7, 9, 10) основания канала (13).

5. Герметизирующее устройство по п.4, отличающееся тем, что боковые стенки (6, 7) основания канала (13) имеют равную длину.

6. Герметизирующее устройство по п.5, отличающееся тем, что свободные концы боковых стенок (6, 7) образуют продольные грани (8).

7. Герметизирующее устройство по одному из пп.4-6, отличающееся тем, что промежуточные поперечные части стенок (9, 10) выполнены за одно целое с боковыми стенками (6, 7).

8. Герметизирующее устройство по п.7, отличающееся тем, что выходное отверстие (11) выполнено в виде щели между свободными концами промежуточных поперечных частей стенок (9, 10).

9. Герметизирующее устройство по п.3, отличающееся тем, что полая профильная полоса (3) имеет узкие продольные поверхности и/или продольные грани, которые выполнены за одно целое, в частности, поперечно на полой профильной полосе (3) и упираются в соединительные стенки основания канала (13).

10. Герметизирующее устройство по п.1, отличающееся тем, что в нем полая профильная полоса (3) имеет, по меньшей мере, две изогнутых стенки (16, 17, 18, 19), которые соединяют нижнюю стенку (14) с верхней стенкой (15), и которые имеют место перегиба (20), которое формирует заданную точку перегиба.

11. Герметизирующее устройство по п.10, отличающееся тем, что в нем сплошная нижняя стенка (14) выступает наружу от основания канала (13), когда герметизирующее устройство (1) открыто, в частности, когда оно не приведено в рабочее положение.

12. Герметизирующее устройство по п.10, отличающееся тем, что в нем две взаимно противоположных изогнутых стенки (16, 17) полой профильной полосы (3) образуют боковые стенки, которые опираются в месте перегиба (20) на соединительные боковые стенки (6, 7) основания канала (13).

13. Герметизирующее устройство по п.10, отличающееся тем, что герметизирующие кромки выполнены за одно целое с боковыми стенками (16, 17) полой профильной полосы (3), причем герметизирующие кромки, расположенные между местом перегиба (20) и верхней стенкой (15) полой профильной полосы (3), выполнены с возможностью герметичного взаимодействия с соединительными боковыми стенками (6, 7) основания канала (13).

14. Герметизирующее устройство по одному из пп.1-6 или 9-13, отличающееся тем, что полая профильная полоса (3) имеет внутри, по меньшей мере, две взаимно противоположных подпорных стенки (18, 19).

15. Герметизирующее устройство по п.14, отличающееся тем, что подпорные стенки (18, 19) выполнены более тонкими, чем боковые стенки (16, 17).

16. Герметизирующее устройство по одному из пп.10-13 или 15, отличающееся тем, что верхняя стенка (15) полого клапанного профиля (3) имеет вогнутый профиль и формирует канал в области выходного отверстия (11) в основании канала (13).

17. Герметизирующее устройство по одному из пп.1-6, 9-13 или 15, отличающееся тем, что запорная клапанная полоса (3) выполнена из податливого материала.

18. Герметизирующее устройство по одному из пп.1-6, 9-13 или 15, отличающееся тем, что запорная клапанная полоса (3) выполнена из эластомерного материала.

19. Герметизирующее устройство по одному из пп.1-6, 9-13 или 15, отличающееся тем, что запорная клапанная полоса (3) выполнена из пластичного, предпочтительно, вулканизированного материала.

20. Герметизирующее устройство по одному из пп.1-6, 9-13 или 15, отличающееся тем, что полая профильная полоса (3) выполнена с множеством сквозных каналов (3а, 3b, 3с).

21. Герметизирующее устройство для герметизации соединений между структурными блоками, в частности, между примыкающими бетонными конструкциями, содержащее

корпус (2) инжекторного канала с инжекторным каналом (12) для введения герметизирующего материала, причем инжекторный канал (12) имеет выходное отверстие (11) для герметизирующего материала,

накрывающую полосу (3), предотвращающую проникновение материала через выходное отверстие (11) в инжекторный канал (12), и

набухающую полосу (4),

отличающееся тем, что накрывающая полоса (3) выполнена за одно целое с набухающей полосой (4).

22. Герметизирующее устройство по п.21, отличающееся тем, что набухающая полоса (4) расположена на соединительной стороне накрывающей полосы (3).

23. Герметизирующее устройство по п.22, отличающееся тем, что набухающая полоса (4) приклеена к накрывающей полосе (3).

24. Герметизирующее устройство по одному из пп.21-23, отличающееся тем, что набухающая полоса (4) имеет периферийные продольные части стенок (24), которые выполнены поперечно вне накрывающей полосы (3) и которые, предпочтительно, расположены под углом относительно опорной соединительной области (26).

25. Герметизирующее устройство по п.24, отличающееся тем, что периферийные поперечные части (24) набухающей полосы (4) выполнены с возможностью возвращения из углового положения при внешнем воздействии в исходное так, что набухающая полоса (4) с периферийными поперечными частями (24) имеет абсолютно плоскую опорную поверхность, в частности, в установленном состоянии.

26. Герметизирующее устройство по п.24, отличающееся тем, что продольные грани (8) корпуса (2) с каналом установлены на периферийных поперечных частях (24), когда герметизирующее устройство (1), в частности, находящееся в установленном состоянии, закреплено на предусмотренной опорной соединительной области (26).

27. Полая профильная полоса герметизирующего устройства для оборудования инжекторного канала корпуса с инжекторным каналом, причем инжекторный канал размещен в соединительной области между структурными блоками, в частности, между двумя профилями, соединенными вместе для блокирования проникновения жидкого раствора в канал во время бетонирования, отличающаяся тем, что полая профильная полоса (3) выполнена, в частности, в виде полой профильной ленты (3), предпочтительно, растягивающейся заданным способом, и площадь ее поперечного сечения уменьшается, когда инжекторный материал из инжекторного канала (12) оказывает давление на полую профильную полосу (3) так, что инжекторный материал перемещается под давлением из герметизирующего устройства (1) в боковом направлении, проходя полую профильную полосу (3) с уменьшением или сокращением ее поперечного сечения.

28. Полая профильная полоса по п.27, отличающаяся тем, что полая профильная полоса имеет стенки (15, 16, 17) и узкие продольные поверхности и/или продольные грани, которые расположены, в частности, поперечно на полой профильной полосе (3), образуя одно целое с ней, для подпора основания канала (13) на соединительных стенках.

29. Полая профильная полоса по п.27 или 28, отличающаяся тем, что полая профильная полоса (3) имеет, по меньшей мере, две изогнутые стенки (16, 17, 18, 19), соединяющие нижнюю стенку (14) с верхней стенкой (15) и которые имеют область перегиба (20), формирующую заданное место перегиба.

30. Полая профильная полоса по п.29, отличающаяся тем, что две взаимно противоположных изогнутых стенки (16, 17) полой профильной полосы (3) в области перегиба (20) образуют боковые стенки, упирающиеся в боковые стенки (6, 7) и подпирающие основание канала (13).

31. Полая профильная полоса по п.29, отличающаяся тем, что на боковых стенках (16, 17) полой профильной полосы (3) между областью перегиба (20) и верхней стенкой (15) выполнены герметизирующие кромки, образующие одно целое с ними, причем упомянутые герметизирующие кромки выполняют герметизирующее действие с соединительными боковыми стенками (6, 7) основания канала (13).

32. Полая профильная полоса по п.27 или 28, отличающаяся тем, что полая профильная полоса (3) имеет внутри, по меньшей мере, две взаимно противоположных подпорных стенки (18), (19).

33. Полая профильная полоса по п.32, отличающаяся тем, что подпорные стенки (18), (19) выполнены более тонкими, чем боковые стенки (16), (17).

34. Полая профильная полоса по п.29, отличающаяся тем, что верхняя стенка (15) полой профильной полосы (3) имеет вогнутый профиль и формирует канал.

35. Полая профильная полоса по п.27 или 28, отличающаяся тем, что полая профильная полоса (3) выполнена из податливого материала.

36. Полая профильная полоса по п.35, отличающаяся тем, что она выполнена из эластомерного материала.

37. Полая профильная полоса по п.35, отличающаяся тем, что она выполнена из пластичного, предпочтительно, вулканизированного материала.

38. Полая профильная полоса по п.27 или 28, отличающаяся тем, что полая профильная полоса (3) выполнена с множеством сквозных каналов (3а), (3b), (3с).

39. Полая профильная полоса по п.27 или 28, отличающаяся тем, что набухающая полоса (4) расположена на полой профильной полосе (3).

40. Полая профильная полоса по п.39, отличающаяся тем, что набухающая полоса (4) расположена на соединительной боковой внешней поверхности нижней стенки (14).

41. Полая профильная полоса по п.40, отличающаяся тем, что набухающая полоса (4) приклеена к накрывающей полосе (3).

42. Полая профильная полоса по п.39, отличающаяся тем, что набухающая полоса (4) имеет периферийные поперечные части (24), которые выполнены поперечно вне накрывающей полосы (3).

43. Полая профильная полоса по п.42, отличающаяся тем, что периферийные поперечные части (24) расположены под углом относительно нижней стенки (14).

44. Полая профильная полоса по п.42, отличающаяся тем, что периферийные поперечные части (24) набухающей полосы (4) могут возвращаться из углового положения при внешнем воздействии в исходное, так что набухающая полоса (4) с периферийными поперечными частями (24) имеет абсолютно плоскую опорную поверхность, в частности, в установленном состоянии.