Скважинный фильтр

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности и может быть использовано при добыче нефти и газа. Скважинный фильтр включает несущий каркас, выполненный из перфорированной трубы, и фильтрующие элементы из проволочного спрессованного материала, установленные на несущем каркасе в кольцевых пазах опорных колец, зафиксированных верхним переводником с внутренней муфтовой резьбой и нижним переводником с наружной ниппельной резьбой. Между несущим каркасом и каждым фильтрующим элементом установлен дренажный слой, выполненный из проволоки, намотанной по спирали на несущий каркас. Снаружи фильтр закрыт защитным кожухом с отверстиями. Фильтр выполнен разборным, а фильтрующие элементы съемными. Каждый фильтрующий элемент выполнен многослойным. Фильтрующие слои отделены друг от друга дренажными слоями, выполненными из проволоки, намотанной по спирали. Навивка проволоки в каждом дренажном слое отличается по направлению, а диаметр проволоки дренажного слоя выполнен больше, чем диаметр проволоки фильтрующего элемента. Сменные фильтрующие элементы соединены между собой промежуточными опорными кольцами в форме двутавра в поперечном сечении. Техническим результатом является повышение пропускной способности и качества очистки жидкостей и газов, поступающих на фильтрацию, и увеличение срока службы скважинного фильтра. 16 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при добыче жидкости и газов из недр.

Известен скважинный фильтр, представляющий собой стальную трубу с отверстиями, на которую намотана профилированная проволока (Гаврилко В.М. Фильтры буровых скважин. М., «Недра», 1985, с.7-9).

Основным недостатком такой конструкции является изменение межвитковых промежутков при установке фильтра в скважину, отсутствие защиты фильтрующей сетки от механических воздействий в процессе транспортировки и установки фильтра, что отрицательно сказывается на качестве фильтрации.

Известен скважинный фильтр, состоящий из несущего трубчатого перфорированного каркаса и волокнистого фильтрующего покрытия, выполненного в виде отдельных пластин из проволочного нетканого материала, жестко закрепленных внахлест при помощи сварки и пайки на трубчатом каркасе фильтра против перфорационных отверстий (авт. св. СССР №941548, МКИ 3 Е21В 43/08, опубл. 1982 г.).

Основным недостатком данной конструкции является наличие сварных зон, что со временем активизирует процессы коррозии металла. Плотное прилегание фильтрующего элемента к перфорированной трубе существенно уменьшает зону фильтрации, которая ограничена площадью отверстия в трубе. Отсутствует защита фильтрующего элемента от механических воздействий в процессе транспортировки и установки фильтра.

Наиболее близкой к изобретению является конструкция фильтра по патенту РФ на полезную модель №51664, состоящего из несущего каркаса, выполненного из перфорированной трубы, и фильтрующего покрытия из проволочного нетканого материала, фильтрующее покрытие выполнено в виде трубчатого элемента и установлено на несущем каркасе в пазах опорных колец, зафиксированных переводниками. Между фильтрующим покрытием и несущим каркасом установлен дренажный слой, выполненный в виде спирали из проволоки, намотанной на несущий каркас. Эта спираль, образующая дренажный слой, может быть выполнена из пружинной проволоки. Трубчатый фильтрующий элемент изготовлен из проволочного нетканого материала, полученного путем прессования проволоки (металлорезины). Металлорезина разработана в Самарском государственном аэрокосмическом университете (ранее Куйбышевский авиационный институт) и применялась преимущественно для демпферов опор двигателей. Скважинный фильтр защищен кожухом с отверстиями.

Недостатком известной конструкции фильтра является быстрое засорение фильтрующего элемента механическими примесями. Защитный кожух с отверстиями (радиальными зазорами) не выполняет функцию защиты фильтрующего элемента от засорения крупными частицами механических примесей, выполняя функцию защиты фильтра от механических повреждений в процессе транспортировки и установки. Кроме этого, защитный кожух с радиальными зазорами создает повышенное сопротивление при прохождении жидкости через защитный кожух, что снижает скорость поступления жидкости к фильтрующему элементу и соответственно уменьшает пропускную способность скважинного фильтра.

Задача создания изобретения - повышение пропускной способности и качества очистки жидкостей и газов, поступающих на фильтрацию, и увеличение срока службы фильтра.

Решение указанных задач достигнуто в скважинном фильтре, включающем несущий каркас, выполненный из перфорированной трубы, и фильтрующие элементы из проволочного спрессованного материала, установленные на несущем каркасе в кольцевых пазах опорных колец, зафиксированных верхним переводником с внутренней муфтовой резьбой и нижним переводником с наружной ниппельной резьбой, между несущим каркасом и каждым фильтрующим элементом установлен дренажный слой, выполненный из проволоки, намотанной по спирали на несущий каркас, снаружи закрыт защитным кожухом с отверстиями, отличающийся тем, что фильтр выполнен разборным, а фильтрующие элементы съемными, при этом каждый фильтрующий элемент выполнен многослойным, причем фильтрующие слои отделены друг от друга дренажными слоями, выполненными из проволоки, намотанной по спирали, при этом навивка проволоки в каждом дренажном слое отличается по направлению, диаметр проволоки дренажного слоя выполнен большего диаметра, чем проволока фильтрующего элемента, а сменные фильтрующие элементы соединены между собой промежуточными опорными кольцами в форме двутавра в поперечном сечении. Диаметр проволоки дренажного слоя увеличивается по направлению от защитного кожуха к боковой поверхности трубы. В начале и в конце съемного фильтрующего элемента не менее одного витка в проволоке дренажного слоя расположено под углом 90 градусов к оси фильтра. Крайние витки дренажного слоя упираются в опорные кольца. Все дренажные слои в съемном фильтрующем элементе соединены между собой проволокой, диаметр которой меньше или равен диаметру проволоки фильтрующего слоя. Опорные кольца и съемные фильтрующие элементы прижаты к торцу ниппеля муфтой. Опорные кольца и сменные ставки прижаты к торцу ниппеля гайкой. Дренажные слои намотаны с различным шагом. Диаметр проволоки дренажного слоя увеличивается по направлению от защитного кожуха к боковой поверхности трубы. Шаг навивки уменьшается с уменьшением диаметра проволоки. Верхнее опорное кольцо выполнено с внутренней резьбой. Нижнее опорное кольцо выполнено заодно с ниппелем. Каждый фильтрующий слой выполнен из проволоки разного размера. В каждом фильтрующем слое плотность прессования проволоки различна. Защитный кожух выполнен из просечно-вытяжного металлического листа. Защитный кожух выполнен из металлического листа толщиной от 0,6 до 1,2 мм. Защитный кожух выполнен из нержавеющей стали.

Предложенное техническое решение обладает новизной, изобретательским уровнем и промышленной применимостью.

Сущность изобретения поясняется на чертежах:

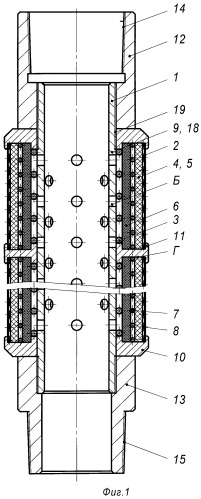

на фиг.1 представлен скважинный фильтр,

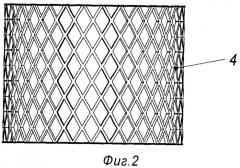

на фиг.2 представлен вид съемного фильтрующего элемента

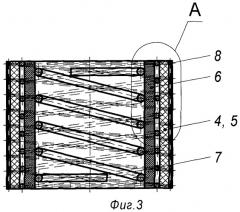

на фиг.3 представлен вид съемного фильтрующего элемента сбоку,

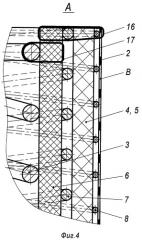

на фиг.4 представлен вид А.

Скважинный фильтр (фиг.1...3) содержит перфорированную трубу 1 с отверстиями «Б», защитный кожух 2 с отверстиями «В» на его поверхности, внутренний дренажный слой 3 из проволоки спиралевидной намотки, намотанной на перфорированную трубу 1, сменных фильтрующих элементов 4, изготовленный из спрессованной навитой проволоки (металлорезины). Фильтр выполнен разборным, а фильтрующие элементы сменными для его ремонта. Каждый сменный фильтрующий элемент 4 выполнен трубчатым и состоит из нескольких фильтрующих слоев 5, 6.

Далее приведен пример сменного фильтрующего элемента с двумя фильтрующими слоями: с фильтрующим слоем грубой очистки 5 и фильтрующим слоем тонкой очистки 6, промежуточного дренажного слоя 7 и внешнего дренажного слоя 8, выполненных из проволоки, намотанной по спирали, зафиксированного между фильтрующими слоями 5 и 6. Сменные фильтрующие элементы 4 установлены на перфорированной трубе 1 в кольцевых пазах верхнего, нижнего и промежуточных опорных колец 9, 10 и 11, зафиксированных верхним и нижним переводниками 12 и 13. Верхний переводник 12 выполнен с внутренней муфтовой резьбой 14, а нижний 13 с наружной ниппельной резьбой 15.

Промежуточные опорные кольца 10 имеют форму двутавра в поперечном сечении. Толщина нижней полки этих колец равна диаметру проволоки дренажного слоя 3.

Проволока дренажных слоев 3, 7 и 8, намотанная по спирали, выполнена большего диаметра, чем проволока сменных фильтрующих элементов 4. Навивка проволоки в каждом дренажном слое отличается по направлению. Диаметр проволоки дренажного слоя увеличивается по направлению от защитного кожуха к боковой поверхности трубы. В начале и в конце съемного фильтрующего элемента не менее одного витка в проволоке дренажного слоя расположено под углом 90 градусов к оси фильтра (фиг.3). Крайние витки дренажного слоя упираются в опорные кольца (фиг.1). Все фильтрующие слои 5 и 6 в сменном фильтрующем элементе 4 соединены между собой проволокой 16 (фиг.4), диаметр которой меньше или равен диаметру проволоки фильтрующего слоя. Проволока внутреннего дренажного слоя 3 скреплена с фильтрующим слоем 6 проволокой 17, Рекомендуемый диаметр проволоки для дренажного слоя 3 и 7 может быть выполнен от 0,8 до 2,6 мм. Применение проволоки меньшего диаметра не обеспечивает хорошего дренажа жидкости, а использование проволоки большего диаметра ограничено диаметром скважины, в которую фильтр устанавливается. Предпочтительный материал для проволоки сменного фильтрующего элемента 4 и дренажных слоев 3, 7 и 8 - нержавеющая сталь.

Опорные кольца 9, 10 и 11 и сменные фильтрующие элементы 4 могут быть прижаты к торцу нижнего переводника 13 (ниппеля) верхним переводником 12 (муфтой). Опорные кольца 9, 10 и 11 и сменные фильтрующие элементы 4 могут быть прижаты к торцу нижнего переводника (ниппеля) 13 гайкой 18, совмещенной с верхним упорным кольцом 9, для этого на верхнем упорном кольце 9 выполняется внутренняя резьба 19. Дренажные слои 3, 7 и 8 намотаны с различным шагом. Шаг навивки в дренажных слоях 3, 7 и 8 уменьшается с уменьшением диаметра проволоки. Сменные фильтрующие элементы 4 соединены между собой промежуточными опорными кольцами 11, пазы «Г» на торцевой поверхности которых выполнены с двух сторон. Верхнее опорное кольцо 9 может быть выполнено с внутренней резьбой. Нижнее опорное кольцо 10 может быть выполнено заодно с нижним переводником 13 (ниппелем). Каждый фильтрующий слой 5 и 6 выполнен из проволоки разного размера. В каждом фильтрующем слое 5 и 6 плотность прессования проволоки различна. Степень очистки от грубой до тонкой увеличивается по направлению от защитного кожуха 2 к боковой поверхности трубы 1. Защитный кожух 2 может быть выполнен из просечно-вытяжного металлического листа (фиг.2) и иметь отверстия «В» некруглой формы. Защитный кожух 2 может быть выполнен из металлического листа толщиной от 0,6 до 1,2 мм, а сменный фильтрующий элемент 4 может быть выполнен из нержавеющей стали. Защитный кожух 2 также может быть выполнен из нержавеющей стали.

Длина фильтрующей части выполнена от 50 до 95% от длины фильтра. Общая площадь отверстий «В» защитного кожуха 2 составляет не менее 50% от его общей площади (фиг.2), что технически легко осуществимо для просечно-вытяжного листа с отверстиями некруглой формы.

Скважинный фильтр работает следующим образом. Через отверстия «В» в защитном кожухе 2 жидкость или газ поступает на фильтрацию. Защитный кожух 2 из просечно-вытяжного листа имеет размер ячеек 3-60 мм, а общая площадь отверстий защитного экрана составляет не менее 50% от общей площади защитного экрана. Указанный защитный кожух предотвращает попадание крупных механических примесей на поверхность сменных фильтрующих элементов 4, предохраняя его от деформации и повреждения и обеспечивая значительно больший срок эксплуатации фильтра. За счет большой площади отверстий защитного кожуха «В» обеспечивается свободное поступление жидкости к фильтрующему слою тонкой очистки 6. Защитный кожух 2 также выполняет функцию защиты скважинного фильтра от механических повреждений в процессе транспортировки и установки в скважину. Дренажные слои 3 и 7 выполнены из проволоки, намотанной по спирали, что предотвращает соприкосновение защитного кожуха 2 с фильтрующим элементом 4 и слоев фильтрующего элемента 5 и 6 между собой. Намотка проволоки дренажных слоев 3 и 7 в соседних дренажных слоях должна осуществляться в противоположных направлениях (фиг.3), в противном случае витки последующих дренажных слоев будут размещаться между витками предыдущих дренажных слоев, что резко уменьшит пропускную способность фильтра.

Конкретный размер проволоки, используемой для изготовления дренажных слоев, определяется исходя из гранулометрического состава грунта и соответственно необходимого зазора между защитным экраном и фильтрующим элементом. Зазор между защитным экраном и фильтрующим элементом обеспечивает использование всей фильтрующей поверхности фильтра, а не только участков, расположенных над отверстиями в защитном кожухе. Попавшая на фильтрующий элемент грубой очистки 5 жидкость фильтруется по всей его длине. Далее жидкость поступает на фильтрующий элемент тонкой очистки 6. За счет дренажного слоя 7, установленного между фильтрующими элементами 5 и 6, обеспечивается равномерное поступление жидкости на фильтрующий элемент тонкой очистки 6. Отфильтрованная жидкость поступает в пространство между фильтрующим элементом и трубой 1 и далее движется к отверстиям в трубе «Б». Дренажный слой 3, выполненный из спиралевидной намотки проволоки, предотвращает соприкосновение фильтрующего элемента и перфорированной трубы 1, что значительно увеличивает пропускную способность фильтра и обеспечивает равномерное поступление жидкости к отверстиям в трубе.

Использование защитного кожуха из просечно-вытяжного листа с размером ячеек 3-60 мм обеспечивают защиту фильтрующего элемента от засорения крупными механическими примесями, а также защищает скважинный фильтр от механических повреждений в процессе транспортировки и установки. Дренажный слой 3 обеспечивает использование всей фильтрующей поверхности за счет образования зазора между защитным экраном и фильтрующим элементом и соответственно более равномерное распределение потока жидкости или газа по поверхности фильтрующего элемента. Использование двухслойного (многослойного) сменного фильтрующего элемента 4 обеспечивает более высокую степень очистки поступающей жидкости или газа от механических примесей, а также обеспечивает более длительный срок эксплуатации скважинного фильтра за счет замены фильтрующих элементов при профилактических работах.

В процессе эксплуатации фильтрующий элемент 4 засоряется и его пропускная способность резко уменьшается. При использовании скважинного фильтра в составе НКТ он может быть извлечен из скважины, разобран, а фильтрующие элементы заменены или промыты.

Применение изобретения позволило:

1. Создать фильтр, имеющий очень высокую пропускную способность и обладающий хорошими фильтрующими свойствами.

2. Осуществлять периодическую очистку и ремонт скважинного фильтра при его использовании в составе НКТ путем промывки или замены

3. Обеспечить длительную эксплуатацию фильтра без засорения.

4. Предотвратить засорение фильтра при его опускании в скважину.

5. Упростить конструкцию фильтра.

6. Снизить себестоимость фильтра.

7. Автоматизировать и механизировать производство фильтра.

Скважинный фильтр прошел стендовые и промышленные испытания и показал высокую фильтрующую способность и надежность в эксплуатации.

1. Скважинный фильтр, включающий несущий каркас, выполненный из перфорированной трубы, и фильтрующие элементы из проволочного спрессованного материала, установленные на несущем каркасе в кольцевых пазах опорных колец, зафиксированных верхним переводником с внутренней муфтовой резьбой и нижним переводником с наружной ниппельной резьбой, между несущим каркасом и каждым фильтрующим элементом установлен дренажный слой, выполненный из проволоки, намотанной по спирали на несущий каркас, снаружи закрыт защитным кожухом с отверстиями, отличающийся тем, что фильтр выполнен разборным, а фильтрующие элементы съемными, при этом каждый фильтрующий элемент выполнен многослойным, причем фильтрующие слои отделены друг от друга дренажными слоями, выполненными из проволоки, намотанной по спирали, при этом навивка проволоки в каждом дренажном слое отличается по направлению, диаметр проволоки дренажного слоя выполнен больше, чем диаметр проволоки фильтрующего элемента, а сменные фильтрующие элементы соединены между собой промежуточными опорными кольцами в форме двутавра в поперечном сечении.

2. Скважинный фильтр по п.1, отличающийся тем, что диаметр проволоки дренажного слоя увеличивается по направлению от защитного кожуха к боковой поверхности трубы.

3. Скважинный фильтр по п.1 или 2, отличающийся тем, что в начале и в конце съемного фильтрующего элемента не менее одного витка в проволоке дренажного слоя расположено под углом 90° к оси фильтра.

4. Скважинный фильтр по п.1 или 2, отличающийся тем, крайние витки дренажного слоя упираются в опорные кольца.

5. Скважинный фильтр по п.1 или 2, отличающийся тем, что все дренажные слои в съемном фильтрующем элементе соединены между собой проволокой, диаметр которой меньше или равен диаметру проволоки фильтрующего слоя.

6. Скважинный фильтр по п.1 или 2, отличающийся тем, что опорные кольца и съемные фильтрующие элементы прижаты к торцу ниппеля муфтой.

7. Скважинный фильтр по п.1 или 2, отличающийся тем, что опорные кольца и сменные фильтрующие элементы прижаты к торцу ниппеля гайкой.

8. Скважинный фильтр по п.1, отличающийся тем, что дренажные слои намотаны с различным шагом.

9. Скважинный фильтр по п.8, отличающийся тем, что диаметр проволоки дренажного слоя увеличивается по направлению от защитного кожуха к боковой поверхности трубы.

10. Скважинный фильтр по п.8, отличающийся тем, что шаг навивки уменьшается с уменьшением диаметра проволоки.

11. Скважинный фильтр по п.4, отличающийся тем, что верхнее опорное кольцо выполнено с внутренней резьбой.

12. Скважинный фильтр по п.4, отличающийся тем, что нижнее опорное кольцо выполнено заодно с ниппелем.

13. Скважинный фильтр по п.1 или 2, отличающийся тем, что каждый фильтрующий слой выполнен из проволоки разного размера.

14. Скважинный фильтр по п.1 или 2, отличающийся тем, что в каждом фильтрующем слое плотность прессования проволоки различна.

15. Скважинный фильтр по п.1 или 2, отличающийся тем, что защитный кожух выполнен из просечно-вытяжного металлического листа.

16. Скважинный фильтр по п.1 или 2, отличающийся тем, что защитный кожух выполнен из металлического листа толщиной от 0,6 до 1,2 мм.

17. Скважинный фильтр по п.1 или 2, отличающийся тем, что защитный кожух выполнен из нержавеющей стали.