Машина для превращения кинетической энергии потока в механическую энергию и ротор для этой машины

Иллюстрации

Показать всеРотор машины для превращения кинетической энергии потока в механическую энергию включает пустотелый вал, расположенный коаксиально его оси вращения, опирающийся с обеих торцовых сторон на две аксиально противолежащие секции ротора и замыкающий внутреннее полое пространство. Вал в осевом направлении образован из нескольких прилегающих друг к другу колец так, что кольца, прилегающие друг к другу и прилегающие к секциям, ограничивают полое пространство снаружи. Каждое кольцо вала в поперечном сечении выполнено с двутавровым профилем. Поперечина двутавра проходит в радиальном направлении ротора, а на каждом конце поперечины расположен, соответственно, продолжающийся в осевом направлении фланец так, что между двумя смежными кольцами и между их радиально внутренними и радиально внешними фланцами образуется дополнительное полое пространство. Ротор содержит, по меньшей мере, одну проходящую параллельно оси вращения стяжку и секции ротора образованы, соответственно, диском компрессора и диском турбины, причем стяжка проходит через них. Предложена также машина для превращения кинетической энергии потока в механическую энергию, ротор которой имеет указанную выше конструкцию. Изобретения позволяют снизить механические нагрузки, воздействующие на ротор, и увеличить срок его службы. 2 н. и 13 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к ротору машины для превращения кинетической энергии потока в механическую энергию с пустотелым валом, расположенным коаксиально его оси вращения, который с обеих торцевых сторон опирается на две осевые противолежащие секции ротора, замыкает внутреннее центральное полое пространство и в осевом направлении ротора образован из нескольких прилегающих друг к другу колец, так что кольца, прилегающие друг к другу и прилегающие к секциям, ограничивают полое пространство снаружи. Кроме того, изобретение относится к машине для превращения кинетического потока в механическую энергию с указанным ротором.

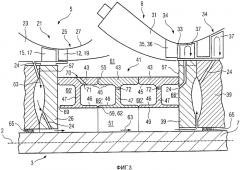

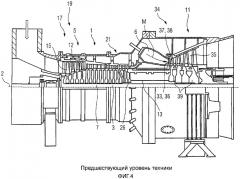

Газовая турбина и ее способ работы общеизвестны. В этой связи на фиг.4 показана газовая турбина 1, которая содержит расположенные вдоль ротора 3, установленного с возможностью вращения вокруг оси 2 вращения, компрессор 5, камеру 6 сгорания и блок 11 турбины. В компрессоре 5, а также в блоке 11 турбины закреплены направляющие лопатки 12, 35 на корпусе и рабочие лопатки 15, 37 на роторе, соответственно, с образованием лопаточных венцов 17, 19, 36, 38. Венец 19, 36 направляющих лопаток образует с венцом 17, 38 рабочих лопаток ступень 21 компрессора или, соответственно, ступень 34 турбины, причем несколько ступеней включены последовательно друг за другом. Рабочие лопатки 15 венца 17, 38 закреплены на роторе посредством кругового диска 26, 39 с центральным отверстием. Через центральное отверстие в осевом направлении проходит центральная стяжка 7, которая стягивает вместе диски 39 турбины и диски 26 компрессора. Кроме того, для перекрытия расстояния, обусловленного камерой 6 сгорания, между компрессором 5 и блоком 11 турбины, между компрессорным диском 26 последней ступени 21 компрессора и турбинным диском 39 первой ступени 34 турбины размещен пустотелый вал 13.

В процессе работы газовой турбины 1 компрессор 5 засасывает воздух из окружающей среды и сжимает его. Сжатый воздух смешивается с топливом и подается в камеру 6 сгорания, в которой смесь сжигается с образованием высокотемпературной рабочей среды М, которая вытекает из камеры 6 сгорания в блок 11 турбины и приводит во вращение посредством рабочих лопаток 15 ротор 3 газовой турбины 1, которая приводит в действие компрессор 5 и рабочую машину, например генератор.

Воздействующий на рабочие лопатки блока турбины, выработанный рабочей средой вращающий момент передается в качестве полезной энергии на генератор и в качестве приводной энергии на компрессор для сжатия воздуха окружающей среды. Для этого пустотелый вал должен передавать рабочую энергию, требуемую для сжатия воздуха окружающей среды в компрессоре, от диска турбины первой ступени турбины на диск компрессора последней ступени компрессора.

Такое конструктивное выполнение газовой турбины обуславливает то, что пустотелый вал подвергается воздействию особенно высоких механических нагрузок. Эти нагрузки могут привести к деформации ползучести и к дефектам, что может обусловить сокращение срока службы ротора.

Кроме того, радиально рядом с пустотелым валом расположена камера сгорания газовой турбины, которая в процессе эксплуатации может привести к недопустимо высокому нагреву этой осевой области ротора. Таким образом, проявляются также термические нагрузки, которые могут снизить прочность, а также жесткость пустотелого вала, так что проявляющаяся механическая нагрузка может вызвать преждевременную усталость материала пустотелого вала.

Кроме того, из документа GB 836,920 известен ротор для компрессора, который выполнен из множества аксиально прилегающих друг к другу зажатых дисков компрессора. Диски компрессора имеют центральное отверстие и образуют пустотелый вал.

Кроме того, в документе GB 661,078 описан пустотелый вал для ротора газовой турбины, который образован из двух прилегающих друг к другу секций трубы радиально внутри камеры сгорания.

Задачей изобретения является создание ротора машины для превращения кинетической энергии потока в механическую энергию, который отличается высоким сроком службы и в меньшей степени подвержен механическим дефектам. Кроме того, задачей изобретения является создание соответствующей машины для превращения кинетической энергии потока в механическую энергию.

Указанная задача для ротора решается признаками пункта 1 формулы изобретения. Предпочтительные варианты осуществления приведены в зависимых пунктах.

В частности указанная задача решается за счет выполнения ротора машины для превращения кинетической энергии потока в механическую энергию с пустотелым валом, расположенным коаксиально его оси вращения и опирающимся с обеих торцовых сторон на две аксиально противолежащие секции ротора. Пустотелый вал замыкает внутреннее полое пространство и образован в осевом направлении ротора из нескольких прилегающих друг к другу колец так, что кольца, прилегающие друг к другу и прилегающие к секциям, ограничивают полое пространство снаружи. Каждое кольцо в поперечном сечении выполнено с двутавровым профилем, причем поперечина двутавра проходит в радиальном направлении ротора. На каждом конце поперечины расположен, соответственно, продолжающийся в осевом направлении фланец, так что между двумя смежными кольцами и между их радиально внутренними фланцами и их радиально внешними фланцами образуется дополнительное полое пространство. Ротор содержит, по меньшей мере, одну проходящую параллельно оси вращения стяжку, а секции ротора образованы, соответственно, диском компрессора и диском турбины, причем, по меньшей мере, одна стяжка для стягивания дисков и колец проходит через них.

Изобретение исходит из того, что пустотелый вал, высоконагруженный как механически, так и термически, в области камеры сгорания выполнен из множества прилегающих друг к другу и относительно коротких в осевом направлении колец. За счет этого основополагающего конструктивного преобразования можно существенным образом снизить механические нагрузки. В области колец при высоких температурах материала, которые возникают ввиду радиально дальше расположенной камеры сгорания, напряжения и обусловленные ими потенциально возможные деформации ползучести снижаются. За счет этого увеличивается срок службы каждого кольца.

До сих пор пустотелый вал за счет передачи требуемой компрессору энергии нагружался по своей осевой длине, в особенности, на кручение. За счет изобретения осевая длина кольца по сравнению с нынешними конструктивными длинами пустотелых валов сильно сокращается, так что каждое кольцо нагружается на кручение существенно меньше. Поэтому изобретение позволяет дополнительно снизить механические нагрузки.

Кроме того, кольца с их продолжающимися в радиальном направлении поперечинами за счет промежуточного дополнительного полого пространства обеспечивают лучшую термическую изоляцию центрального полого пространства по отношению к радиально далее расположенной внешней области, так что в полом пространстве на поверхностях конструктивных элементов имеется более холодный воздух. Следовательно, зоны с особенно высокими механическими нагрузками в процессе эксплуатации машины для превращения кинетической энергии потока в механическую энергию работают при температуре ниже температуры перехода (энергии активации), требуемой для ползучести, так что, в особенности, на таком участке можно избежать деформаций ползучести. Кроме того, дополнительно снижается термическая нагрузка колец, что обеспечивает возможность более высокой механической нагрузки.

Кроме того, сечение колец в виде двутаврового профиля обеспечивает особенно жесткую, легкую и выдерживающую механические нагрузки конструкцию кольца.

Кроме того, удовлетворяется общее стремление к снижению затрат на изготовление, так как ввиду пониженных требований для колец может быть использован более экономичный материал, например 26NiCrMo2614mod, по сравнению с материалом для цельного пустотелого вала, известного из уровня техники.

Согласно дальнейшему развитию изобретения ротор содержит, по меньшей мере, одну проходящую параллельно оси вращения стяжку. Секции ротора образуются, соответственно, диском, причем, по меньшей мере, одна стяжка проходит через него для стягивания дисков и колец. Эта модульная конструкция ротора в маловероятных случаях дефекта кольца или диска обеспечивает возможность замены дефектного конструктивного элемента.

В особенно предпочтительном варианте выполнения изобретения стяжка проходит по центру через диски и кольца. Тем самым стяжка, расположенная центрально относительно оси вращения, может зажимать уложенные в штабель кольца и диски компрессора и блока турбины и одновременно применяться для осевой и радиальной опоры ротора.

В рамках предпочтительного дальнейшего развития ротор содержит несколько стяжек на расстоянии от оси вращения, которые проходят через диски и кольца. Применение многокомпонентного пустотелого вала возможно также и в случае роторов, которые предусматривают закрепление с использованием нескольких стяжек.

Согласно особенно предпочтительному варианту осуществления каждое кольцо и каждая секция содержат средство с геометрическим замыканием для передачи вращающего момента ротора от одной из обеих секций на противолежащую секцию. Тем самым может эффективным образом предотвращаться сопровождаемое потерями относительное движение, известное как проскальзывание, в окружном направлении между непосредственно смежными кольцами или между кольцом и секцией.

Предпочтительным образом средства для передачи вращающего момента выполнены на торцовых сторонах колец и секций в виде торцового зубчатого зацепления по типу торцовых зубьев. Такое зубчатое зацепление с геометрическим замыканием обеспечивает режим работы роторов без проскальзывания. В частности, если одна из обеих секций выполнена как диск компрессора, а другая как диск турбины, то мощность, необходимая для сжатия всасываемого воздуха окружающей среды, передается в компрессор без потерь от блока турбины к компрессору посредством расположенных между ними колец.

В особенно предпочтительном варианте выполнения на каждом конце поперечины расположен, соответственно, продолжающийся в осевом направлении фланец, так что между двумя смежными кольцами и между их радиально внутренними фланцами и их радиально внешними фланцами образуется дополнительное полое пространство. Это обеспечивает возможность пространственного разделения расположенной в зоне камеры сгорания радиально снаружи и сравнительно высокотемпературной внешней области от замкнутого кольцами центрального полого пространства. Количество тепла, переносимое из внешней области к кольцам, в частности в радиально внутренние фланцы колец, может быть снижено, так как дополнительное полое пространство изолирует центральное полое пространство от внешней области, так что в полом пространстве на поверхностях конструктивных элементов оказывается более холодный воздух.

Независимо от того, используется ли дополнительное полое пространство как не обтекаемое потоком изолирующее пространство или для направления дополнительной охлаждающей текучей среды, дополнительные полые пространства могут, по меньшей мере частично, сообщаться друг с другом через выполненные в поперечинах каналы. Соединения между двумя смежными дополнительными полыми пространствами либо приводят к более быстрому и равномерному изолирующему действию, либо они служат в качестве соединительных каналов для охлаждающей среды, если она в форме сжатого воздуха со стороны компрессора может подводиться в дополнительные полые пространства и отводиться со стороны турбины. При этом в компрессоре сжатый воздух может также следовать через выполненные в роторе отводные отверстия либо за компрессором через соответствующее приспособление.

Такие варианты выполнения приводят, соответственно, к снижению температуры материала ротора, за счет чего можно избежать деформаций ползучести, приводящих к повреждениям.

Кроме того, через полое пространство в осевом направлении протекает охлаждающая среда. При этом кольца и секции для уплотнения полого пространства имеют лабиринтные уплотнительные средства. Так как кольца по отношению друг к другу и по отношению к секциям уплотняют полое пространство относительно внешнего пространства, то охлаждающий воздух может от компрессора через полое пространство к блоку турбины проводиться без потерь, при этом утечки не возникают. При этом уплотнительные средства могут быть предусмотрены на фланцах, на которых не предусмотрены средства для передачи вращающего момента. Таким образом, один фланец кольца по своей радиальной толщине материала может быть выполнен сравнительно широким, и он тогда передает вращающий момент, а другой фланец выполняется сравнительно узким, и он тогда предназначается только для уплотнения полого пространства по отношению к внешней среде и для образования дополнительного полого пространства.

Кроме того, охлаждающий воздух охлаждает кольца, так что средняя температура конструктивных элементов снижается.

Изобретение предусматривает для решения указанной выше задачи машину для превращения кинетической энергии потока в механическую энергию, в которой ротор имеет описанную выше конструкцию и выполнен в соответствии с любым из пунктов 1-12 формулы изобретения.

Особенно предпочтительным является вариант осуществления, при котором машина для превращения кинетической энергии потока в механическую энергию выполнена как газовая турбина, причем газовая турбина содержит расположенные вдоль ротора следующие друг за другом компрессор, по меньшей мере, одну камеру сгорания и блок турбины, причем одна из обеих секций образована расположенным в компрессоре диском компрессора, а другая секция образована расположенным в блоке турбины диском турбины.

Преимущества, описанные для ротора, относятся также и к машине для превращения кинетической энергии потока в механическую энергию.

Изобретение поясняется со ссылками на чертежи, на которых показано следующее:

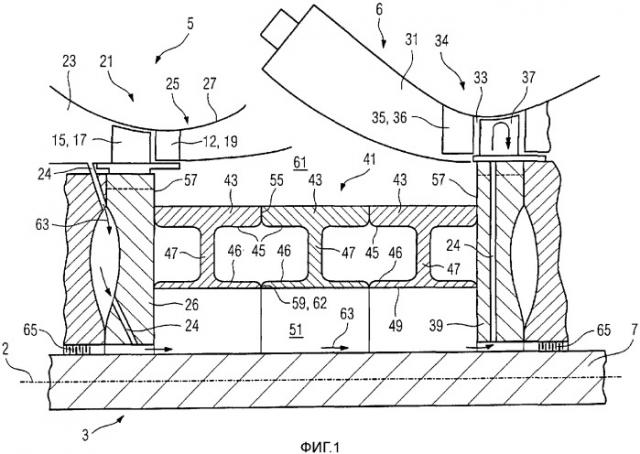

Фиг.1 - ротор газовой турбины с центральной стяжкой в продольном сечении в области между компрессором и блоком турбины,

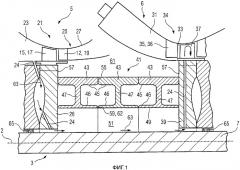

Фиг.2 - ротор газовой турбины с несколькими стяжками в продольном сечении в области между компрессором и блоком турбины,

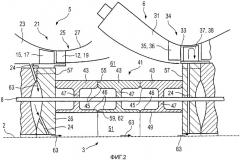

Фиг.3 - альтернативный вариант выполнения ротора газовой турбины с центральной стяжкой в продольном сечении в области между компрессором и блоком турбины,

Фиг.4 - газовая турбина, выполненная согласно предшествующему уровню техники, в продольном сечении.

Газовая турбина 1, выполненная согласно вышеописанному уровню техники, представлена на фиг.4.

На фиг.1 показан ротор 3 газовой турбины с центральной стяжкой 7 в продольном сечении в области между компрессором 5 и блоком 11 турбины. От компрессора 5 показан проточный канал 23 только с последней ступенью 21 компрессора. Вдоль имеющего возможность вращения относительно оси 2 вращения ротора 3 вслед за выходом 25 компрессора следуют диффузор 27 и камера 6 сгорания. Последняя имеет пространство 31 горения, которое сообщается с каналом 33 горячего газа блока 11 турбины.

В проточном канале 23 компрессора 5 закреплены в виде венцов 19 неподвижные направляющие лопатки 12. Перед ними включены рабочие лопатки 15, которые установлены на роторе 3 посредством диска 26 компрессора.

Канал 33 горячего газа содержит направляющие лопатки 35, а также, вверх по потоку, рабочие лопатки 37. Неподвижные направляющие лопатки 35 связаны с корпусом газовой турбины, в то время как рабочие лопатки 37 закреплены на диске 39 турбины.

Ротор 3 содержит между диском 26 компрессора и диском 39 турбины вместо известного из уровня техники цельного пустотелого вала 13 пустотелый вал, выполненный из трех расположенных по оси друг за другом колец 43. При этом каждое кольцо 43 в поперечном сечении выполнено с двутавровым профилем, так что две продолжающиеся в осевом направлении стяжки 7 фланца 45, 46 связаны друг с другом проходящей в радиальном направлении поперечиной 47.

Между внешней периферией центральной стяжки 7 и внутренней поверхностью 49, образованной радиально внутренними фланцами 46, образовано центральное полое пространство 51, продолжающееся в осевом направлении, которое пригодно для направления охлаждающей среды, например сжатого воздуха. В показанном на фиг.1 примере выполнения ротора 3 с центральной стяжкой 7 полое пространство 51 является кольцевым в поперечном сечении.

На торцевых сторонах 55 радиально внешнему фланцу 45 расположено торцовое зубчатое зацепление, посредством которого вращающий момент ротора 3 от диска 39 турбины передается через кольца 43 на диск 26 компрессора. Для этого на торцовых сторонах 57 диска 39 турбины также предусмотрено зубчатое зацепление.

Радиально расположенные внутри фланцы 46 колец 43 содержат на своих торцовых сторонах 59 лабиринтные уплотнения 62, которые уплотняют полое пространство 51 по отношению к внешней области 61.

Так как расположенные внешним образом фланцы 45 передают вращающий момент от одной торцовой стороны 55 к противолежащей торцовой стороне 55, внешние фланцы 45 имеют в радиальном направлении большую ширину, чем внутренние фланцы 46, которые содержат только уплотнения 62.

В процессе работы газовой турбины 1 воздух сжимается компрессором 5 в проточном канале 23 компрессора 5, причем часть сжатого воздуха отбирается в качестве охлаждающего воздуха через отверстия 24 в дисках и направляется по стрелкам 63 вдоль стяжки 7 от конца полого пространства 51 со стороны компрессора к концу со стороны турбины. Образованные в диске 39 турбины от внутреннего диаметра к внешнему диаметру дисковые отверстия 24 проводят охлаждающий воздух к рабочим лопаткам 37 первой ступени 34 турбины. Охлаждающий воздух охлаждает рабочие лопатки 37 и отводится затем в канал 33 горячего газа.

Предусмотренные между стяжкой 7 и дисками 26, 39 лабиринтные уплотнения 65 и уплотнения 62 препятствуют утечке холодного воздуха из полого пространства 51.

На фиг.2 показан ротор 3 газовой турбины с несколькими стяжками 8 в продольном сечении в области между компрессором 5 и блоком 11 турбины.

Как и фиг.1, фиг 2 показывает компрессор 5, камеру 6 сгорания, блок 11 турбины, ротор 3, состоящий из дисков 26 компрессора, дисков 39 турбины и колец 43. Вместо показанной на фиг.1 центральной стяжки 7 на фиг.2 показана одна из нескольких находящихся на расстоянии от оси 2 вращения смещенная от центра стяжка 8. При этом смещенная от центра стяжка 8 настолько удалена от оси вращения, что поперечины 47 колец 43 пронизываются ею. В качестве альтернативы этому, указанное расстояние может выбираться таким образом, чтобы стяжка 8 проходила через фланец 45.

В отличие от фиг.1 фиг.3 показывает ротор с центральной стяжкой, в котором, например, в радиально внешнем фланце 45 кольца 43, расположенного со стороны компрессора, могут быть предусмотрены отверстия 71, через которые еще относительно холодный сжатый воздух может направляться в полое пространство 66′′, образованное между радиально внутренним и радиально внешним фланцами 45, 46. Это приводит к более равномерному и быстрому установлению температурного режима ротора 3, что может использоваться для позитивного воздействия на радиальный зазор, образованный рабочими лопатками и направляющими кольцами. Охлаждающий воздух, втекающий в дополнительное полое пространство 66′′, вводится через имеющиеся в поперечинах 47 каналы 72 в направлении блока турбины и далее через отверстия 24 в дисках к турбинным лопаткам 37 первой ступени турбины, где он может использоваться в качестве охлаждающего воздуха.

Центральное полое пространство 51 служит в этом случае в качестве питающего канала для охлаждающего воздуха для турбинных лопаток 37 второй ступени турбины.

Дополнительно может быть предусмотрен зазор 69 между диском 26 компрессора и радиально внутренним фланцем 46 прилегающего к нему кольца 43, чтобы обеспечить целенаправленную подачу охлаждающего воздуха в дополнительное полое пространство 66′, радиально ограниченное фланцами 45, 46.

1. Ротор (3) машины для превращения кинетической энергии потока в механическую энергию с пустотелым валом (13), расположенным коаксиально его оси вращения, который с обеих торцовых сторон опирается на две аксиально противолежащие секции ротора (3) и замыкает внутреннее полое пространство (51) и в осевом направлении ротора (3) образован из нескольких прилегающих друг к другу колец (43) так, что кольца (43), прилегающие друг к другу и прилегающие к секциям, ограничивают полое пространство (51) снаружи, каждое кольцо (43) в поперечном сечении выполнено с двутавровым профилем, причем поперечина (47) двутавра проходит в радиальном направлении ротора (3), на каждом конце поперечины (47) расположен, соответственно, продолжающийся в осевом направлении фланец (45, 46) так, что между двумя смежными кольцами (43) и между их радиально внутренними фланцами (46) и их радиально внешними фланцами (45) образуется дополнительное полое пространство (66), при этом ротор (3) содержит, по меньшей мере, одну проходящую параллельно оси вращения стяжку (7, 8), и секции ротора (3) образованы, соответственно, диском (26, 29), в частности, диском (26) компрессора и диском (39) турбины, причем, по меньшей мере, одна стяжка (7, 8) для стягивания дисков (26, 39) и колец (43) проходит через них.

2. Ротор (3) по п.1, отличающийся тем, что стяжка (7) проходит по центру через диски (26, 39) и кольца (43).

3. Ротор (3) по п.1, отличающийся тем, что ротор (3) содержит несколько стяжек (8) на расстоянии от оси вращения, которые проходят через диски (26, 39) и кольца (43).

4. Ротор (3) по любому одному из пп.1-3, отличающийся тем, что каждое кольцо (43) и каждая секция содержат средство с геометрическим замыканием для передачи вращающего момента ротора (3) от одной из обеих секций на противолежащую секцию.

5. Ротор (3) по п.4, отличающийся тем, что средства для передачи вращающего момента выполнены на торцовых сторонах (55) колец (43) и секций по типу торцовых зубьев.

6. Ротор (3) по любому одному из пп.1-3 или 5, отличающийся тем, что дополнительное полое пространство (66) выполнено с возможностью направления охлаждающего воздуха.

7. Ротор (3) по п.6, отличающийся тем, что по меньшей мере частично, дополнительные полые пространства (66) сообщаются друг с другом через выполненные в поперечинах (47) каналы (72).

8. Ротор (3) по п.6, отличающийся тем, что сжатый воздух в качестве охлаждающей среды со стороны компрессора может подводиться в дополнительное полое пространство (66) и отводиться в области турбины.

9. Ротор (3) по любому из пп.5, 7, или 8, отличающийся тем, что кольца (43) на их противолежащих фланцах (45) имеют области, на которых предусмотрены торцовые зубья.

10. Ротор (3) по любому из пп.1-3, 5, 7, или 8, отличающийся тем, что через полое пространство (51) в осевом направлении протекает охлаждающая среда и, что кольца (43) и секции для уплотнения полого пространства (51) имеют лабиринтные уплотнительные средства.

11. Ротор (3) по п.4, отличающийся тем, что дополнительное полое пространство (66) выполнено с возможностью направления охлаждающего воздуха.

12. Ротор (3) по п.7, отличающийся тем, что сжатый воздух в качестве охлаждающей среды со стороны компрессора может подводиться в дополнительное полое пространство (66) и отводиться в области турбины.

13. Машина для превращения кинетической энергии потока в механическую энергию с ротором (3), отличающаяся тем, что ротор (3) выполнен в соответствии с любым из пп.1-12.

14. Машина для превращения кинетической энергии потока в механическую энергию по п.13, отличающаяся тем, что машина для превращения кинетической энергии потока в механическую энергию выполнена как газовая турбина (1).

15. Машина для превращения кинетической энергии потока в механическую энергию по п.14, отличающаяся тем, что газовая турбина (1) содержит расположенные вдоль ротора (3) следующие друг за другом компрессор (5), по меньшей мере, одну камеру (6) сгорания и блок (11) турбины, причем одна из обеих секций образована расположенным в компрессоре (5) диском (26) компрессора, а другая секция образована расположенным в блоке (11) турбины диском (39) турбины.