Сферический подшипник скольжения и способ изготовления сферического подшипника скольжения

Иллюстрации

Показать всеИзобретение относится к металлургии, горнодобывающей промышленности, машиностроению и другим отраслям промышленности и касается подшипников скольжения. Сферический подшипник скольжения состоит из металлического корпуса, выполненного в целом в виде втулки, и внутреннего кольца со сферической поверхностью, а также, по меньшей мере, одного вкладыша, состоящего из слоя антифрикционного материала, размещенного на стальной подложке, и зафиксированного на несущем элементе с помощью электрозаклепок. Причем несущим элементом является металлический корпус или внутреннее кольцо со сферической поверхностью. Также предложен способ изготовления вышеописанного сферического подшипника скольжения. Способ включает изготовление металлического корпуса, который выполняют в целом в виде втулки, изготовление внутреннего кольца со сферической поверхностью. Изготовление вкладыша осуществляется путем нанесения и фиксации антифрикционного материала на стальную подложку с дальнейшей порезкой и формованием полученной биметаллической заготовки. При этом фиксация вкладыша на несущем элементе осуществляется с помощью электрозаклепок через сквозные отверстия в несущем элементе, который является металлическим корпусом или внутренним кольцом со сферической поверхностью. Технический результат: создание конструкции сферического подшипника скольжения, которая обеспечивает хороший отвод тепла из зоны трения и обладает высокой стойкостью. 2 н. и 13 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к металлургии, горнодобывающей промышленности, машиностроению и другим отраслям промышленности и касается подшипников скольжения. Более подробно изобретение относится к конструкциям сферических подшипников скольжения, которые применяются в металлургии, горнодобывающей промышленности и машиностроении в элементах узлов трения различных машин, механизмов и оборудования.

Нормальная эксплуатация сферических подшипников скольжения в тяжело нагруженных узлах трения-скольжения и при высоких скоростях скольжения возможна только в случае хорошего отвода тепла из зоны трения. Анализ научно-технической информации показал, что, несмотря на имеющиеся конструкции сферических подшипников скольжения, отсутствуют конструкции этих подшипников, обладающие способностью к хорошему отводу тепла из зоны трения и к работе в особо тяжелых условиях.

В патенте Великобритании №1404048 описан сферический подшипник скольжения, состоящий из несущих элементов подшипника, а именно из металлического корпуса, выполненного в целом в виде втулки, и внутреннего кольца со сферической поверхностью, а также вкладыша. Вкладыш сферического подшипника скольжения может быть выполнен из металла или керамики с нанесением на него специального вещества, предотвращающего адгезию рабочих поверхностей сферического подшипника скольжения. Внутреннее кольцо со сферической поверхностью выполнено из смеси акриловой композиции и твердого смазочного вещества.

Недостатками описанной конструкции сферического подшипника скольжения являются неудовлетворительный отвод тепла из зоны трения и низкая прочность внутреннего кольца со сферической поверхностью, выполненного из смеси акриловой композиции и твердого смазочного вещества, что обуславливает низкую стойкость сферического подшипника скольжения. При низком отводе тепла температура в зоне трения достигает значения 900°С, а при такой температуре все антифрикционные материалы работают неудовлетворительно.

В патенте Канады №2214939 описан составной сферический подшипник скольжения, состоящий из несущего элемента, а именно из корпуса с осевым отверстием, внутренняя поверхность которого выполнена сферической. Также составной сферический подшипник скольжения включает кольцеобразную муфту, установленную в корпус, наружная поверхность которой выполнена сферической и полностью соответствует внутренней поверхности корпуса; сферический подшипниковый элемент, установленный в кольцеобразную муфту, наружная поверхность которого выполнена сферической, а внутренняя поверхность выполнена цилиндрической. Сферический подшипниковый элемент может быть выполнен из металла или из стекловолокна. В сферическом подшипниковом элементе установлен подшипник скольжения, корпус которого выполнен в целом в виде втулки.

Недостатками описанной конструкции составного сферического подшипника скольжения являются высокая сложность его изготовления, его высокая стоимость, а также неудовлетворительный отвод тепла из зоны трения, что обуславливает высокую температуру в зоне трения, что в свою очередь обуславливает низкую стойкость составного сферического подшипника скольжения.

Наиболее близкий аналог заявляемого изобретения известен из патентной заявки США №10/210793, в которой описан сферический подшипник скольжения, состоящий из несущих элементов, а именно из металлического корпуса, выполненного в виде втулки, и внутреннего кольца со сферической поверхностью, а также вкладыша. Вкладыш сферического подшипника скольжения расположен между несущими элементами. Вкладыш является самосмазывающимся и выполнен из композиционного материала с наполнителем. На поверхности самосмазывающегося вкладыша, а также на части несущих элементов выполнен паз. Также сферический подшипник скольжения содержит отверстие для подачи смазки в указанный паз.

Недостатком описанной конструкции сферического подшипника скольжения является неудовлетворительный отвод тепла из зоны трения, что обуславливает высокую температуру в зоне трения, что в свою очередь обуславливает низкую стойкость сферического подшипника скольжения указанной конструкции.

В основу изобретения поставлена задача создать такую конструкцию сферического подшипника скольжения, которая будет обеспечивать хороший отвод тепла из зоны трения и обладать высокой стойкостью.

Другой задачей изобретения является создание способа изготовления сферического подшипника скольжения с вышеупомянутыми характеристиками.

Поставленная задача решается тем, что сферический подшипник скольжения состоит из металлического корпуса, выполненного в целом в виде втулки, и внутреннего кольца со сферической поверхностью, а также, по меньшей мере, одного вкладыша. Вкладыш состоит из слоя антифрикционного материала, размещенного на стальной подложке, и зафиксирован на несущем элементе с помощью электрозаклепок, причем несущим элементом является металлический корпус или внутреннее кольцо со сферической поверхностью. На сферической поверхности внутреннего кольца перпендикулярно торцу выполнены две симметричные лыски со скругленными краями.

На несущем элементе сферического подшипника скольжения зафиксирован, по меньшей мере, один вкладыш. Вкладыш выполнен в виде втулки с двумя боковыми торцами. Втулка может быть выполнена цельной или может быть образована, по меньшей мере, двумя полувтулками.

Вкладыш может быть зафиксирован на несущем элементе, которым является корпус. В этом случае на внутренней поверхности вкладыша, по меньшей мере, со стороны одного из боковых торцов выполнены два симметричных паза.

Вкладыш может быть зафиксирован на несущем элементе, которым является внутреннее кольцо со сферической поверхностью. В этом случае на внутренней поверхности металлического корпуса подшипника по меньшей мере со стороны одного из торцов выполнены два паза, расположенных симметрично относительно продольной оси корпуса.

Другая поставленная задача решается тем, что способ изготовления сферического подшипника скольжения включает изготовление металлического корпуса, который выполняют в целом в виде втулки, изготовление внутреннего кольца со сферической поверхностью; изготовление вкладыша путем нанесения и фиксации антифрикционного материала на стальную подложку с дальнейшей порезкой и формованием полученной биметаллической заготовки, фиксацию вкладыша на несущем элементе через сквозные отверстия в несущем элементе электрозаклепками, при этом несущим элементом является металлический корпус или внутреннее кольцо со сферической поверхностью.

Металлический корпус сферического подшипника скольжения выполнен в виде втулки. Металлический корпус может изготавливаться методом литья в форму и дальнейшей расточкой под нужный диаметр, методом штамповки, а также из металлопроката путем механической обработки. На внутренней поверхности корпуса со стороны одного из его торцов могут быть выполнены два паза, которые располагают симметрично относительно продольной оси корпуса. Пазы могут иметь плоскую или скругленную поверхность. Пазы выполняют на внутренней поверхности металлического корпуса сферического подшипника скольжения методом механической обработки.

Внутреннее кольцо со сферической поверхностью изготавливают методом литья, штамповки или из металлопроката путем механической обработки. Симметричные лыски со скругленными краями на сферической поверхности внутреннего кольца выполняют перпендикулярно торцу внутреннего кольца путем механической обработки.

Вкладыш изготавливается напрессовкой или накатыванием слоя антифрикционного материала на стальную подложку с последующим спеканием, или методом литья. Полученные пластины нарезают и формуют методом штамповки. На внутренней поверхности вкладыша, которая представляет собой слой антифрикционного материала, со стороны одного из торцов могут быть выполнены два симметричных паза. Пазы могут иметь плоскую или скругленную поверхность. Пазы на внутренней поверхности вкладыша сферического подшипника скольжения выполняют методом механической обработки.

В несущем элементе сферического подшипника скольжения сверлятся отверстия под электрозаклепки. В случае фиксации вкладыша на несущем элементе, которым является корпус, отверстия под электрозаклепки сверлятся в корпусе по его наружному диаметру. В случае фиксации вкладыша на несущем элементе, которым является внутреннее кольцо со сферической поверхностью, отверстия под электрозаклепки сверлятся во внутреннем кольце по его наружному диаметру. Затем под давлением вставляется вкладыш подшипника и фиксируется электрозаклепками. Стальную подложку вкладыша приваривают к несущему элементу.

Внутреннее кольцо со сферической поверхностью фиксируется в сферическом подшипнике скольжения путем установки кольца со стороны торца с пазами, которые выполняются либо на внутренней поверхности вкладыша, либо на внутренней поверхности металлического корпуса подшипника. При этом симметричные лыски со скругленными краями, выполненные на сферической поверхности внутреннего кольца перпендикулярно торцу, совмещаются с пазами либо на внутренней поверхности вкладыша, либо на внутренней поверхности металлического корпуса подшипника. Далее внутреннее кольцо со сферической поверхностью разворачивается на 90° и фиксируется либо во вкладыше, либо в металлическом корпусе подшипника.

Электрозаклепки представляют собой кольцевые швы, выполненные через отверстия, предварительно просверленные в несущем элементе сферического подшипника скольжения. Для более эффективного отвода тепла из зоны трения высота электрозаклепок предпочтительно равна толщине материала несущего элемента подшипника в месте установки элекгрозаклепок, т.е. отверстия под электрозаклепки полностью завариваются металлом. Применение электрозаклепок обусловлено тем, что они являются тепловыми мостиками для отвода тепла из зоны трения. В процессе активной эксплуатации температура в зоне трения достигает значений до 900°С, что вызывает необходимость быстро и эффективно отводить тепло из зоны трения. При сопряжении поверхностей вкладыша и поверхностей несущих элементов в месте стыка обычно остается зазор с воздушной прослойкой, который сильно ухудшает отвод тепла из зоны трения. Применение электрозаклепок позволяет быстро снизить температуру в зоне трения, в результате чего не допускается перегрев и повышается долговечность сферического подшипника скольжения.

Размеры заклепок и их количество зависит от размеров несущих элементов сферического подшипника скольжения, а также от величин нагрузок, действующих на него. Испытания показали, что уже при использовании трех электрозаклепок достигается значительное улучшение отвода тепла из зоны трения, что способствует повышению стойкости сферических подшипников скольжения. Например, при размере диаметра корпуса 120 мм, количество заклепок составляет 10-12 единиц. При больших диаметрах корпусов количество заклепок может составлять до 300-400 единиц.

Целесообразно выполнение расстояния между заклепками в интервале от 80 до 200 мм. Выполнение расстояния между заклепками менее 80 мм приводит к снижению прочностных характеристик сферического подшипника скольжения, а кроме того приводит к увеличению количества электрозаклепок, что делает изделие менее технологичным. Если расстояние между заклепками составляет более 200 мм, отвод тепла из зоны трения сильно ухудшается за счет образования областей концентрации высоких температур.

Перечень графических материалов

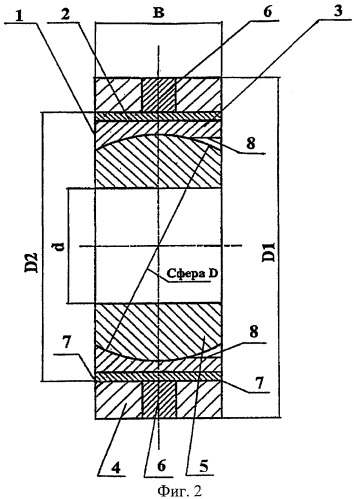

Фиг.1 - поперечный разрез вкладыша сферического подшипника скольжения.

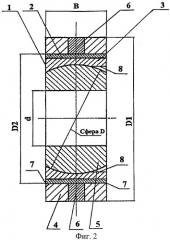

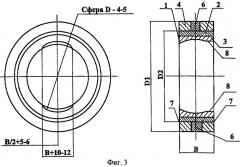

Фиг.2 - поперечный разрез сферического подшипника скольжения с несущим элементом, которым является корпус.

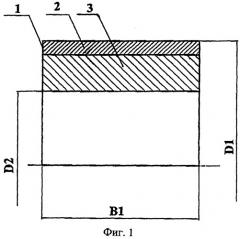

Фиг.3 - вид сверху и поперечный разрез сферического подшипника скольжения без установленного внутреннего кольца со сферической поверхностью.

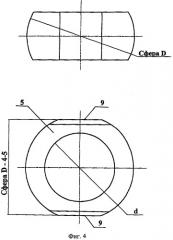

Фиг.4 - вид спереди и вид сверху внутреннего кольца со сферической поверхностью.

Фиг.5 - поперечный разрез сферического подшипника скольжения с несущим элементом, которым является внутреннее кольцо со сферической поверхностью.

На фиг.1 представлен вкладыш 1 сферического подшипника скольжения. Наружная поверхность 2 вкладыша 1 стальная, а внутренняя поверхность 3 выполнена из антифрикционного материала.

На фиг.2 представлен вариант осуществления изобретения, который содержит металлический корпус 4 и внутреннее кольцо со сферической поверхностью 5. Металлический корпус 4 выполнен в виде втулки. Дополнительно сферический подшипник скольжения содержит радиальную опору в виде вкладыша 1, выполненного в виде втулки с двумя боковыми торцами. Наружная поверхность 2 вкладыша 1 стальная, а внутренняя поверхность 3 выполнена из антифрикционного материала. Стальная поверхность 2 необходима для установки электрозаклепок 6. На фиг.2 представлен сферический подшипник скольжения, который включает сварные швы 7 по торцам и пазы 8 на внутренней поверхности вкладыша.

Металлический корпус 4 сферического подшипника скольжения может изготавливаться методом литья в форму и дальнейшей расточкой под нужный диаметр, методом штамповки, а также может изготавливаться из металлопроката путем механической обработки.

Внутреннее кольцо со сферической поверхностью 5 изготавливают методом литья, штамповки или из металлопроката путем механической обработки. Симметричные лыски со скругленными краями 9 (фиг.4) на сферической поверхности внутреннего кольца выполняют перпендикулярно торцу внутреннего кольца путем механической обработки.

Вкладыш 1 сферического подшипника скольжения изготавливают напрессовкой или накатыванием слоя антифрикционного материала 3 на стальную подложку 2 с последующим спеканием, или методом литья. Полученные пластины нарезают и формуют методом штамповки. На внутренней поверхности вкладыша, которая представляет собой слой антифрикционного материала, выполняют два симметричных паза 8, которые могут иметь плоскую или скругленную поверхность и выполняются методом механической обработки.

В несущем элементе сферического подшипника скольжения, которым является металлический корпус 4, сверлят отверстия по наружному диаметру D1 под электрозаклепки 6. Затем под давлением вставляется вкладыш 1 в виде втулки с двумя боковыми торцами - радиальная опора. Ставятся электрозаклепки 6 в количестве 4 единиц, что позволяет обеспечить хороший отвод тепла из зоны трения. Затем производится обварка стальной подложки вкладыша 1 по торцам 7, т.е. по внутреннему диаметру корпуса D2. Внутреннее кольцо со сферической поверхностью 5 вставляется в металлический корпус 4 с зафиксированным вкладышем 1 со стороны торца вкладыша с пазами 8. Симметричные лыски со скругленными краями 9 (фиг.4), выполненные на сферической поверхности внутреннего кольца перпендикулярно торцу, имеют размер D - 4-5 мм, где D - наружный диаметр внутреннего кольца со сферической поверхностью 5. Пазы на внутренней поверхности вкладыша выполнены со скругленной или плоской поверхностью и имеют диаметр D - 4-5 мм и ширину В + 10-12 мм, где D - наружный диаметр кольца со сферической поверхностью, а В - ширина сферического подшипника скольжения. Симметричные лыски со скругленными краями 9 (фиг.4) на сферической поверхности внутреннего кольца совмещаются с пазами 8 на внутренней поверхности вкладыша 1. Далее внутреннее кольцо со сферической поверхностью 5 разворачивается на 90° и фиксируется во вкладыше 1.

На фиг.3 представлены поперечный разрез сферического подшипника скольжения без зафиксированного в нем внутреннего кольца со сферической поверхностью. Также на фиг.3 представлен вид сверху сферического подшипника скольжения без установленного внутреннего кольца со сферической поверхностью.

На фиг.4 представлены вид спереди и вид сверху внутреннего кольца со сферической поверхностью. Также на фиг.4 показаны симметричные лыски со скругленными краями 9, которые выполнены на сферической поверхности внутреннего кольца перпендикулярно торцу.

На фиг.5 представлен вариант осуществления изобретения, который содержит металлический корпус 4 и внутреннее кольцо со сферической поверхностью 5. Металлический корпус 4 выполнен в виде втулки. Дополнительно сферический подшипник скольжения содержит радиальную опору в виде вкладыша 1, выполненного в виде втулки. Наружная поверхность 2 вкладыша 1 стальная, а внутренняя поверхность 3 выполнена из антифрикционного материала. Стальная поверхность 2 вкладыша 1 необходима для установки электрозаклепок 6. На фиг.5 представлен сферический подшипник скольжения, который включает сварные швы 7 по торцам и пазы 10 на внутренней поверхности металлического корпуса.

Металлический корпус 4 сферического подшипника скольжения может изготавливаться методом литья в форму и дальнейшей расточкой под нужный диаметр, методом штамповки, а также может изготавливаться из металлопроката путем механической обработки. На внутренней поверхности корпуса выполняют два паза 10, расположенные симметрично относительно продольной оси корпуса. Пазы 10 могут иметь плоскую или скругленную поверхность. Пазы 10 выполняют путем механической обработки внутренней поверхности металлического корпуса 4.

Внутреннее кольцо со сферической поверхностью 5 изготавливают методом литья, штамповки или из металлопроката путем механической обработки. Симметричные лыски со скругленными краями 9 (фиг.4) на сферической поверхности внутреннего кольца 5 выполняют перпендикулярно торцу внутреннего кольца 5 путем механической обработки.

Вкладыш 1 сферического подшипника скольжения изготавливают напрессовкой или накатыванием слоя антифрикционного материала 3 на стальную подложку 2 с последующим спеканием, или методом литья. Полученные пластины нарезают и формуют методом штамповки.

В несущем элементе сферического подшипника скольжения, которым является внутреннее кольцо со сферической поверхностью 5, сверлят отверстия по наружному диаметру D под электрозаклепки 6. Затем под давлением во внутреннее кольцо вставляется вкладыш 1 в виде втулки с двумя боковыми торцами - радиальная опора. Ставятся электрозаклепки 6 в количестве 4 единиц, что позволяет обеспечить хороший отвод тепла из зоны трения. Затем производится обварка стальной подложки 2 вкладыша 1 по торцам 7. Внутреннее кольцо со сферической поверхностью 5 вставляется в металлический корпус 4 сферического подшипника скольжения со стороны торца корпуса 4 с пазами 10. Симметричные лыски со скругленными краями 9 (фиг.4), выполненные на сферической поверхности внутреннего кольца 5 перпендикулярно торцу, имеют размер D - 4-5 мм, где D - наружный диаметр внутреннего кольца 5. Пазы 10 на внутренней поверхности металлического корпуса 4 выполнены плоскими или скругленными и имеют диаметр D - 4-5 мм и ширину В + 10-12 мм, где D - наружный диаметр внутреннего кольца со сферической поверхностью 5, а В - ширина сферического подшипника скольжения. Симметричные лыски со скругленными краями 9 на сферической поверхности внутреннего кольца совмещаются с пазами 10 на внутренней поверхности металлического корпуса 4. Далее внутреннее кольцо со сферической поверхностью 5 разворачивается на 90° и фиксируется в корпусе 4.

Изобретение позволяет создать конструкцию сферического подшипника скольжения, которая обеспечивает хороший отвод тепла из зоны трения и обладает высокой стойкостью. Кроме того, изобретение позволяет создать способ изготовления сферического подшипника скольжения с вышеупомянутыми характеристиками.

1. Сферический подшипник скольжения, состоящий из металлического корпуса, выполненного в целом в виде втулки, и внутреннего кольца со сферической поверхностью, а также, по меньшей мере, одного вкладыша, отличающийся тем, что, по меньшей мере, один вкладыш состоит из слоя антифрикционного материала, размещенного на стальной подложке, и зафиксирован на несущем элементе с помощью электрозаклепок, причем несущим элементом является металлический корпус или внутреннее кольцо со сферической поверхностью.

2. Сферический подшипник скольжения по п.1, отличающийся тем, что высота электрозаклепок равна толщине материала несущего элемента в месте установки электрозаклепки.

3. Сферический подшипник скольжения по п.2, отличающийся тем, что на сферической поверхности внутреннего кольца перпендикулярно торцу выполнены две симметричные лыски со скругленными краями.

4. Сферический подшипник скольжения по п.3, отличающийся тем, что на внутренней поверхности несущего элемента подшипника зафиксирован, по меньшей мере, один вкладыш в виде втулки с двумя боковыми торцами.

5. Сферический подшипник скольжения по п.4, отличающийся тем, что втулка с двумя боковыми торцами образована, по меньшей мере, двумя полувтулками.

6. Сферический подшипник скольжения по п.5, отличающийся тем, что вкладыш по торцам дополнительно приварен к несущему элементу подшипника.

7. Сферический подшипник скольжения по п.6, отличающийся тем, что на слое антифрикционного материала вкладыша, по меньшей мере, со стороны одного из боковых торцов выполнены два симметричных паза.

8. Сферический подшипник скольжения по п.6, отличающийся тем, что на внутренней поверхности металлического корпуса подшипника, по меньшей мере, со стороны одного из торцов выполнены два паза, расположенных симметрично относительно продольной оси корпуса.

9. Способ изготовления сферического подшипника скольжения, включающий изготовление металлического корпуса, который выполняют в целом в виде втулки, изготовление внутреннего кольца со сферической поверхностью, изготовление и фиксацию, по меньшей мере, одного вкладыша на несущем элементе, отличающийся тем, что изготовление, по меньшей мере, одного вкладыша осуществляется путем нанесения и фиксации слоя антифрикционного материала на стальную подложку с дальнейшей порезкой и формованием полученной биметаллической заготовки, при этом фиксация вкладыша на несущем элементе осуществляется с помощью электрозаклепок через сквозные отверстия в несущем элементе, где несущим элементом является металлический корпус или внутреннее кольцо со сферической поверхностью.

10. Способ изготовления сферического подшипника скольжения по п.9, отличающийся тем, что на сферической поверхности внутреннего кольца перпендикулярно торцу выполняют две симметричные лыски со скругленными краями.

11. Способ изготовления сферического подшипника скольжения по п.10, отличающийся тем, что на несущем элементе подшипника на внутренней поверхности фиксируют, по меньшей мере, один вкладыш, при этом вкладыш выполняют в виде втулки с двумя боковыми торцами.

12. Способ изготовления сферического подшипника скольжения по п.11, отличающийся тем, что втулку с двумя боковыми торцами выполняют, по меньшей мере, из двух полувтулок.

13. Способ изготовления сферического подшипника скольжения по п.12, отличающийся тем, что на слое антифрикционного материала вкладыша, по меньшей мере, со стороны одного из боковых торцов выполняют два симметричных паза.

14. Способ изготовления сферического подшипника скольжения по п.13, отличающийся тем, что на внутренней поверхности металлического корпуса подшипника, по меньшей мере, со стороны одного из торцов выполняют два паза, расположенные симметрично относительно продольной оси корпуса.

15. Способ изготовления сферического подшипника скольжения по любому из пп.9-14, отличающийся тем, что стальную подложку вкладыша по торцам дополнительно приваривают к несущему элементу подшипника.