Способ оценки стойкости хрупкого материала против эрозии

Иллюстрации

Показать всеСпособ относится к испытаниям на прочность в условиях трения, кавитации, царапания и при других поверхностных или подповерхностных (термоусталость, морозобойность) видах разрушения. Способ включает перемещение контртела по поверхности материала и регистрацию акустической эмиссии. Предварительно образец материала нагружают циклически от нулевой нагрузки в условиях сжатия, уже вызывающего эрозию с поверхности, ступенчато повышают максимальную нагрузку циклов до появления акустической эмиссии после разгрузки, для каждой из предшествующих ступеней определяют потерю веса образца, число событий акустической эмиссии и среднее значение ее активности. По этим результатам находят зависимость отношения износа к числу событий от активности акустической эмиссии. С помощью такой зависимости по соответствующим параметрам акустической эмиссии при перемещении контртела на поверхности изделия судят о весовом износе материала в процессе эксплуатации. Технический результат направлен на повышение точности определения износа материала по параметрам АЭ. 1 ил.

Реферат

Способ относится к испытаниям на прочность в условиях трения, кавитации, царапания и при других поверхностных или подповерхностных (термоусталость, морозобойность) видах разрушения.

Известные способы оценки стойкости материала против эрозии различаются приемами ее инициирования [1, 2, 3] и регистрации поврежденности материала. Поврежденность оценивают по весовому износу Q или его интенсивности , по площади S поврежденной поверхности, по возникающей э.д.с. [4] или по акустической эмиссии (АЭ), связанной с разрушением [5]. В последнем случае предварительно на образцах выясняют, например, зависимость весового износа Q от числа N событий АЭ. Такую зависимость можно использовать для оценки поврежденности сооружения, взвешивание которого или осмотр поверхности затруднены, например, закрытый водосброс платины.

Наиболее близок к предлагаемому способ [6], включающий перемещение контртела по поверхности материала, регистрацию АЭ, определение весового износа Q материала и зависимости Q от числа N АЭ за период контроля. Связь между Q и N обусловлены тем, что число N пропорционально вновь образовавшейся поверхности S материала, а при неизменной форме частиц число N пропорционально также объему V и весу этих частиц.

Однако, как показали опыты, с увеличением интенсивности воздействия на материал форма отделяющихся частиц изменяется: они становятся более вытянутыми; одновременно увеличивается отношение V/S и Q/S. Это обстоятельство снижает точность прототипа и требует уточнения зависимости Q от параметров АЭ.

Цель предложенного способа - повышение точности определения износа материала по параметрам АЭ.

Цель достигают тем, что, как и в прототипе, перемещают контртело по поверхности материала и регистрируют АЭ. Но в отличие от прототипа предварительно образец материала нагружают циклически от нулевой в условиях сжатия, уже вызывающего эрозию с поверхности в виде чешуек [7 и 8: с.108, 116], ступенчато повышают максимальную нагрузку циклов до появления АЭ после первой разгрузки образца на 80%, после каждой ступени определяют потерю Q веса образца, число N событий акустической эмиссии, среднее значение ее активности и по этим результатам находят зависимость отношения Q/N от , а о весовом износе материала в процессе эксплуатации судят по этой зависимости и соответствующим параметрам (N и ) АЭ при перемещении контртела по поверхности изделия. Циклическое нагружение от нулевой до постоянной для данной ступени нагрузки, в отличие от выдержки при постоянной нагрузке [9], во-первых, после первого цикла исключает АЭ микрорастрескивания перенапряженных частиц материала внутри объема образца (эффект Кайзера: все, что могло, уже растрескалось при первом нагружении). Во-вторых, переход от статического к циклическому нагружению увеличивает скорость эрозии с поверхности, что сокращает время определения зависимости Q/N от при низких уровнях силового воздействия (при низких напряжениях сжатия). В-третьих, появление АЭ после снижения максимальной нагрузки на 80% предупреждает о предстоящем старте магистральной трещины [10] и позволяет избежать наложения АЭ магистральной трещины на АЭ эрозии. С увеличением интенсивности силового воздействия возрастает скорость развития трещин или микротрещин, отделяющих поверхностную частичку материала от его объема. В связи с этим возрастает и активность АЭ, что позволяет использовать среднее значение как показатель интенсивности воздействия, а зависимость отношения Q/N от , полученную в условиях сжатия, использовать для оценки Q по N и при других видах эрозии.

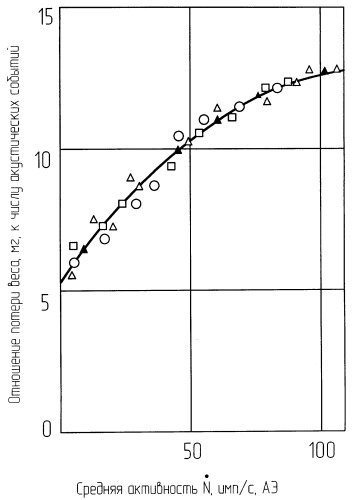

На чертеже отражены результаты, полученные при одноосном сжатии четырех воздушно-сухих образцов бетона (Δ), при сжатии четырех водонасыщенных образцов бетона (▴), при истирании четырех пластин (о) и четырех таблеток в условиях микрокавитации (□).

Для проверки способа его реализовали на образцах мелкозернистого бетона в возрасте 28 дней, изготовленного из смеси одной весовой части (в.ч.) напрягающегося цемента [11, с.104], воды (1 в.ч.) и песка 0,15...1 мм (8 в.ч.). Для получения образцов смесь укладывали тромбованием в формы, выдерживали их 28 дней в воде комнатной температуры, а затем не менее 10 дней на воздухе. Полученный таким образом бетон имел пористость 3±0,5% и среднее значение предела прочности 25 МПа в условиях однородного осевого сжатия по методике, близкой к методике [8, с. 43...48]. Торцы образцов для сжатия (диаметром d=10 мм и высотой h=30 мм) находились в соосных углублениях глубиной 5 мм обойм из стали ШХ-15 с наружным диаметром 40 мм. Акустические датчики устанавливали на торец верхней обоймы, а под нижнюю обойму подкладывали блюдце (поддон) диаметром 10 см из алюминиевой фольги. Вес отделившихся чешуек определяли взвешиванием их вместе с блюдцем (поддоном). Кроме образцов на сжатие, изготавливали образцы-пластины с размерами 20×10×3 мм3 и образцы-таблетки с d=18 мм и h=6 мм. Образцы-пластины подвергали истиранию смесью, состоящей из воды (1 в.ч.), кембрийской глины (3 в.ч.) и песка 0,15...1 мм (1 в.ч.); при этом использовали устройство [12], создавая в области контакта среднее давление 0,2 МПа. Акустический датчик устанавливали на поверхность 10×20 мм2 образца-пластины. Потерю веса образца за известный период испытаний (2 часа) определяли взвешиванием образца на аналитических весах. На дно формы для образца-таблетки укладывали латунную сетку с ячейками ˜1 мм2 и с припаянной перпендикулярно сетки U-образной дужкой. После заполнения такой формы на 5 мм на смесь укладывали диаметрально противоположно концы двух медных проводков-электродов и покрывали их еще слоем смеси толщиной 1 мм. После твердения таблетки сушили до постоянной массы при 105°С и на цилиндрическую поверхность наносили силиконовое покрытие заподлицо с двухэлектродным торцом и с коническим раструбом высотой 6 мм над латунной сеткой. В раструб заливали слой воды (2 мм) и слой веретенного масла (6 мм), в которое опускали торец акустического датчика. При испытаниях таблеток их подвешивали за дужку, которую заземляли, а на электроды нижнего торца подавали напряжение промышленной частоты. Переменное электрическое поле возбуждало микрокавитацию [13] в порах [11, с.116, 117] поверхностных слоев таблетки и осыпание частиц бетона на алюминиевую фольгу под таблеткой. Вес этих частиц определяли взвешиванием на аналитических весах после сушки при 105°С на алюминиевой фольге. Во всех опытах АЭ и ее параметры регистрировали с помощью прибора АФ-15. Выбор частотного диапазона производили на приборе [12] при трении пластины 20×10×3 мм3 из карбида кремния с нулевым водопоглощением об используемую смесь; в этом случае износ пластины за 40 минут, если и был, то составлял менее 0,001 г, а шумы трения удавалось удалить, используя частотный диапазон 1...2 МГц. В таком диапазоне и проводили регистрацию АЭ при одноосном сжатии и микрокавитации.

Как видно из чертежа, результаты, полученные при разных интенсивностях воздействия (различных ), группируются вокруг общей аппроксимирующей кривой в пределах не более 15%. Следовательно, погрешность оценки потери веса в условиях истирания и кавитации с использованием предложенного способа составляет около 30%. Использование предложенного способа ограничено возможностью разделения паразитных шумов и АЭ, связанной с разрушением. Нам пока не удалось решить эту задачу для оценки сопротивления царапанию.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Ясь Д.С., Подмоков В.Б., Дяденко Н.С. Испытания на трение и износ. Киев: "Техника", 1971. - 140 с.

2. Склерометрия. Под редакцией Хрущева М. М.: Наука. - 1968. - c.220.

3. Пирсол И. Кавитация. М., Мир. - 1975. - 95 с.

4. Авт.св. СССР №1420459, МКИ G01N 3/56. Способ контроля износа металлических поверхностей при контакте с влажной дисперсной системой. Барабанщиков Ю.Г. Опубликовано 30.08.88 в Бюл.32.

5. Рапопорт Л.С., Вайнберг В.Е., Воронина И.М. Применение метода АЭ для исследования процессов деформации и разрушения при трении и износе металлов// Зав. Лаборатория. - 1981. - N11. - C.80-81

6. Калмыков Т.Ф., Свиреденок А.И., Холодилов С. В. К вопросу о спектре акустического излучения при трении полимеров// Сб. "IX Всес. акуст. конф., 1977 Секция В". М. - 1977, - С.179-181.

7. Влияние размеров образцов на прочность электротехнического фарфора при осевом сжатии / Ю.В.Добровольский, С.И.Лихацкий, С.Г.Никольский и др. // Проблемы прочности. - 1983. - N6. - С.25-29.

8. Конструкционная прочность стекол и ситаллов / Писаренко Г.С., Амельянович К.К., Козуб Ю.И. и др. - Киев: Наукова думка. 1979. - 284 с.

9. Авт.св. СССР 958961, МКИ G01N 29/04 Способ имитации сигналов АЭ от дефекта в хрупком материале. / Ю.В.Добровольский, С.Г.Никольский, Г.М.Охрименко. Заявлено 04.01.81, ЛПИ и ИПП АН УСССР. Опубликовано 15.09.82 в Бюл. №34.

10. Никольская Т.С., Никольский С.Г. Способ контроля прочности изделия из хрупкого материала. Заявка 2005131106/20 (34875) от 03.10.2005 г.

11. Строительные материалы. Учебник для студентов вузов / Под ред. Г.И. Горчакова. - М.: Высшая школа, 1982. - 352 с.

12. Авт.св. СССР 1423961, МКИ G01N 33/38. Устройство для контроля и тарировки влагомера / С.Г.Никольский. Заявлено 14.10.87, опубл. 15.09.88 в Бюл. №34.

13. Mole G. A meconism of water treeing in polyethylene insulation / World Elektrotechnical congress in Moscow. 1977. Sect. 3А, paper 64. P.164.

Способ оценки стойкости хрупкого материала против эрозии, включающий перемещение контртела по поверхности материала и регистрацию акустической эмиссии, отличающийся тем, что предварительно образец материала нагружают циклически от нулевой нагрузки в условиях сжатия, уже вызывающего эрозию с поверхности, ступенчато повышают максимальную нагрузку циклов до появления акустической эмиссии после разгрузки, для каждой из предшествующих ступеней определяют потерю веса образца, число событий акустической эмиссии и среднее значение ее активности, по этим результатам находят зависимость отношения износа к числу событий от активности акустической эмиссии и с помощью такой зависимости по соответствующим параметрам акустической эмиссии при перемещении контртела на поверхности изделия судят о весовом износе материала в процессе эксплуатации.