Линия продольной резки ленты

Иллюстрации

Показать всеИзобретение относится к оборудованию для резки и может быть использовано в машиностроении и строительстве. Линия содержит станину, разматыватель, намоточные барабаны, дисковые ножницы, установленные на раме привода, и вводное многороликовое устройство, которое выполнено с четырьмя горизонтальными и двумя вертикальными роликами и отбойником, установленным на станине между валами ножниц с возможностью регулируемого вертикального и горизонтального перемещений и выполненным с передачами винт-гайка. На раме с возможностью перемещения по направлению осей валов ножниц установлена опора, на которой с возможностью вертикального перемещения расположен корпус. Горизонтальные ролики установлены в плоскостях, параллельных плоскости осей валов ножниц, попарно на отбойнике и корпусе с возможностью изменения межцентрового расстояния. Вертикальные ролики установлены на корпусе по обе стороны первой по ходу резки пары горизонтальных роликов. Первый по ходу резки вертикальный ролик жестко скреплен с корпусом, а второй установлен на поворотном рычаге, который смонтирован на ползуне, соединенном с корпусом с возможностью перемещения в направлении осей валов ножниц, и связан с поворотным рычагом посредством пружины. Между дисками ножниц расположены съемники, установленные с возможностью свободного осевого перемещения на жестко связанных с отбойником пальцах, расположенных по обе стороны от плоскости осей валов ножниц с расположением осей пальцев параллельно осям валов. Расширяются технологические возможности, повышается производительность и точность заготовок по ширине. 3 з.п. ф-лы, 20 ил.

Реферат

Изобретение относится к оборудованию для резки и может быть использовано на предприятиях металлургического, машиностроительного и строительного комплексов.

Известен агрегат для продольного роспуска рулонированного листа (линия продольной резки), содержащий разматыватель рулона, правильную машину, центрирующие ролики, тянущие ролики, дисковые ножницы и намоточное устройство. (Анисимов В.И. и др. Расширение сортамента металлопроката - резерв экономии / Анисимов В.И., Антипанов В.Г., Шварцман З.М. - Челябинск: Юж. - Урал. кн. изд-во, 1980. - С.30-31.)

Продольная резка рулонированного листа (ленты) совмещена с обрезкой боковых кромок, которые поступают в кромкокрошительные ножницы для измельчения.

Недостатками технического решения являются низкий выход годного (масса измельчаемых кромок составляет 1...4% от массы рулона) и невозможность получения ленточных заготовок шириной менее 4 мм. (ГОСТ 503-81. Лента холоднокатаная из низкоуглеродистой стали. Технические условия.)

Известна линия продольной резки ленты, содержащая разматыватель, намоточное устройство, подающие валки и дисковые ножницы, в которых смонтированы составные тарельчатые режущие диски и съемники в виде колец. Кольца установлены между составными тарельчатыми дисками и оперты на две пары опорных роликов, смонтированных над верхним и нижним валами с возможностью регулируемого перемещения в направлении, перпендикулярном плоскости осей валов. (Патент РФ №2192940, МПК 7 В23D 19/06. Заявл. 23.04.2001; Опубл. 20.11.2002. Бюл. №32.)

Данное техническое решение обеспечивает продольную резку ленты толщиной до 0,15...0,18 мм на ленточки (ленточные заготовки) с минимальной шириной 1,7...1,8 мм. При резке исходной заготовки толщиной более 1 мм получить ленточные заготовки шириной менее 4 мм из-за низкой жесткости составного режущего диска невозможно, что существенно ограничивает возможности технического решения и не позволяет использовать его для получения заготовок для проволоки. (Патент РФ №2147259, МПК 7 В21В 1/16, В21С 1/00. Опубл. 10.04.2000. Бюл. №10.) Кроме того, исполнение съемников усложняет конструкцию ножниц и увеличивает трудозатраты на их эксплуатацию.

Наиболее близкой по составу оборудования предлагаемому изобретению является линия продольной резки, содержащая разматыватель, установленные на раме привода дисковые ножницы и намоточные барабаны для смотки ленточных заготовок и обрезанных кромочных ленточек в рулоны (бунты). (Когос A.M. Механическое оборудование волочильных и листопрокатных цехов. 3-изд. - М.: Металлургия, 1980. С.299.)

Намоточные барабаны для смотки кромочных ленточек смещены относительно продольных осей последних, что приводит к высокой ребровой и продольной кривизне и, как правило, не позволяет использовать кромочные ленточки, например, в качестве упаковочной ленты или дальнейшей резки на заготовки для получения проволоки.

Следует отметить, что известная технология продольной резки на известном оборудовании предполагает использование в качестве исходной заготовки ленты с обрезанными и не обрезанными кромками. При этом в обоих случаях кромочные ленточки поступают либо на кромкокрошительные ножницы, либо на бракомоталки, либо сматываются вместе с годными лентами на намоточный барабан и во всех случаях преимущественно сдаются в металлолом.

Это объясняется следующим.

Предельные отклонения по ширине исходного рулонированного листа с обрезанными кромками, например, по ГОСТ 14918-80 составляют в зависимости от точности + 3...10 мм, а с не обрезанными кромками + 20 мм. Отсюда предельные отклонения по ширине кромочных ленточек будут соизмеримы с предельными отклонениями по ширине исходной ленты, так как расстояние между центрирующими роликами в процессе продольной резки неизменно. Учитывая это обстоятельство, найти применение кромочным ленточкам, минуя сталеплавильный передел, весьма проблематично.

В основу изобретения положена техническая задача увеличения выхода годного за счет сокращения отходов в два раза, упрощения конструкции, повышения производительности и долговечности, расширения технологических возможностей линии путем изготовления заготовок для волочения проволоки шириной менее 4 мм, при одновременном повышении точности заготовок по ширине и компактности бунтов.

Поставленная задача решается тем, что линия продольной резки ленты, содержащая разматыватель, намоточные барабаны и установленные на раме привода дисковые ножницы, согласно изобретению снабжена вводным многороликовым устройством с четырьмя горизонтальными и двумя вертикальными роликами и отбойником, при этом горизонтальные ролики смонтированы в плоскостях, параллельных плоскости осей валов дисковых ножниц, попарно на отбойнике и корпусе, а вертикальные ролики установлены на корпусе по обе стороны первой по ходу резки пары горизонтальных роликов, причем первый по ходу резки вертикальный ролик жестко скреплен с корпусом, второй установлен на поворотном рычаге, смонтированном посредством оси на ползуне, последний соединен с корпусом с возможностью перемещения в направлении осей валов дисковых ножниц и связан с поворотным рычагом с помощью пружины, поворачивающей рычаг по направлению к отбойнику, отбойник смонтирован между валами дисковых ножниц на станине с возможностью регулируемого вертикального и горизонтального перемещений и оборудован средствами перемещений в виде передач винт-гайка, кроме того, установленные между режущими дисками, выполненные в виде пластин съемники, смонтированы на жестко связанных с отбойником пальцах с возможностью свободного осевого перемещения, при этом пальцы расположены по обе стороны от плоскости осей валов дисковых ножниц, а оси пальцев параллельны осям валов, корпус смонтирован в опоре с возможностью вертикального перемещения, опора смонтирована на раме привода ножниц с возможностью перемещения по направлению осей валов ножниц, а горизонтальные ролики смонтированы с возможностью изменения межцентрового расстояния.

Отбойник снабжен сменной твердосплавной пластиной.

Между разматывателем и дисковыми ножницами установлен стыкосварочный аппарат.

Кинематически связанные между собой намоточные барабаны смонтированы по высоте в двух уровнях, попарно, по обе стороны от оси резки, симметрично последней и снабжены шарнирно-рычажным механизмом в виде двух шарнирных параллелограммов и укладчиком, который кинематически связан с намоточными барабанами, при этом на горизонтальных рычагах шарнирных параллелограммов у каждого из барабанов смонтированы направляющие ролики, а один из горизонтальных рычагов механизма шарнирно связан с укладчиком.

Оснащение линии продольной резки ленты отбойником и вводным многороликовым устройством с четырьмя горизонтальными и двумя вертикальными роликами, горизонтальные ролики которого смонтированы в плоскостях, параллельных плоскости осей валов дисковых ножниц, попарно на отбойнике и корпусе, а вертикальные ролики установлены на корпусе по обе стороны первой по ходу резки пары горизонтальных роликов, причем первый по ходу резки вертикальный ролик жестко скреплен с корпусом, второй установлен на поворотном рычаге, смонтированном посредством оси на ползуне, и связь последнего с поворотным рычагом с помощью пружины, поворачивающей рычаг по направлению к отбойнику, позволяет увеличить выход годного за счет сокращения отходов в два раза. Это объясняется тем, что на протяжении всего процесса резки лента надежно прижимается подпружиненным роликом к отбойнику, при этом за счет создания перекоса роликами контакт ленты с отбойником происходит вблизи очага резки, а это в свою очередь позволяет использовать в качестве исходной заготовки кромочные отходы с агрегатов продольной резки рулонированного листа без предварительной правки. Таким образом, предлагаемое изобретение обеспечивает получение при резке ленты одной из кромочных заготовок (у отбойника), годной для дальнейшего использования, например, в качестве исходной заготовки при волочении проволоки.

Размещение отбойника между валами дисковых ножниц на станине с возможностью регулируемого вертикального и горизонтального перемещений и оборудование его средствами перемещений в виде передач винт-гайка позволяет уменьшить количество технологической оснастки, повысить точность кромочной заготовки (у отбойника) и расширить технологические возможности дисковых ножниц.

Уменьшение количества технологической оснастки достигается использованием одного отбойника для всех типоразмеров режущих дисков.

Повышение точности кромочной заготовки (у отбойника) обеспечивается за счет повышения жесткости отбойника (двухопорное закрепление отбойника на станине) и повышения точности его установки.

Расширение технологических возможностей дисковых ножниц достигается точной установкой отбойника относительно ближайшего режущего диска, что позволяет получать кромочную заготовку шириной до 1 мм.

Установка ползуна на корпусе с возможностью перемещения в направлении осей валов дисковых ножниц позволяет упростить конструкцию дисковых ножниц за счет уменьшения габаритов пружины.

Выполнение съемников в виде пластин, смонтированных между режущими дисками на жестко связанных с отбойником пальцах с возможностью свободного осевого перемещения, и установка пальцев по обе стороны от плоскости осей валов дисковых ножниц параллельно осям валов позволяет исключить обрывы ленточных заготовок шириной менее 4 мм при их съеме с режущих дисков, упростить конструкцию ножниц и сократить трудозатраты на их настройку.

Монтаж корпуса в опоре с возможностью вертикального перемещения, опоры на раме привода ножниц с возможностью перемещения по направлению осей валов ножниц позволяет обеспечить заданную точность резки кромочной ленточной заготовки (у отбойника) независимо от кривизны исходной заготовки, упростить конструкцию ножниц за счет использования одного корпуса (одной опоры) отбойника для всех типоразмеров исходной ленты и сократить затраты времени на настройку ножниц.

Установка горизонтальных роликов с возможностью изменения межцентрового расстояния обеспечивает требуемую точность настройки межцентрового расстояния роликов при изменении толщины и кривизны исходной заготовки.

Снабжение отбойника сменной твердосплавной пластиной позволяет повысить точность кромочной заготовки (у отбойника) и долговечность отбойника.

Установка стыкосварочного аппарата между разматывателем и дисковыми ножницами позволяет существенно сократить затраты времени на вспомогательные операции при резке исходной заготовки в виде отходов с агрегатов продольной резки рулонированного листа и, следовательно, повысить производительность линии продольной резки. Это объясняется тем, что средняя масса ленточных заготовок, получаемых из отходов агрегатов продольной резки не превышает 17 кг, а масса бунтов ленточных заготовок с учетом сортамента исходной заготовки может достигать 80 кг. Отсюда осуществление стыковой сварки до резки обеспечивает сокращение как минимум по четыре операции по заправке исходной заготовки в дисковые ножницы, ленточных заготовок в намоточные барабаны и снятия бунтов с барабанов.

Установка кинематически связанных намоточных барабанов по высоте в двух уровнях, попарно, по обе стороны от оси резки и симметрично ей упрощает конструкцию линии продольной резки, повышает качество смотки ленточных заготовок и увеличивает выход годного.

Упрощение конструкции достигается тем, что такое исполнение намоточных барабанов позволяет достаточно простыми средствами (цепной передачей) кинематически связать барабаны, при этом площадь, занимаемая барабанами, при установке второго уровня остается неизменной.

Увеличение выхода годного обусловлено тем, что при заправке ленточных заготовок в расположенные симметрично относительно оси резки барабаны выполнять операции по подрезке передних концов при заправке их, например, в крайние барабаны нет необходимости.

Повышение качества смотки ленточных заготовок обеспечивается парным и симметричным относительно оси резки расположением барабанов, так как установка более чем двух барабанов на каждую, например, фрикционную муфту, как показало экспериментальное опробование линии продольной резки, приводит к резкому ухудшению качества смотки.

Оборудование намоточных барабанов укладчиком и шарнирно-рычажным механизмом в виде двух шарнирных параллелограммов, один из горизонтальных рычагов которого шарнирно связан с укладчиком, а укладчик кинематически связан с приводом намоточных барабанов, позволяет повысить качество смотки ленточных заготовок и компактность бунтов при максимально простом конструктивном исполнении средств укладки.

Таким образом, использование предлагаемого изобретения позволяет увеличить выход годного за счет сокращения отходов в два раза, упростить конструкцию, снизить трудозатраты на эксплуатацию линии, повысить долговечность и расширить технологические возможности линии путем изготовления заготовок для волочения проволоки шириной менее 4 мм и использования в качестве исходной заготовки отходов с агрегатов продольной резки при одновременном повышении точности заготовок по ширине и компактности бунтов.

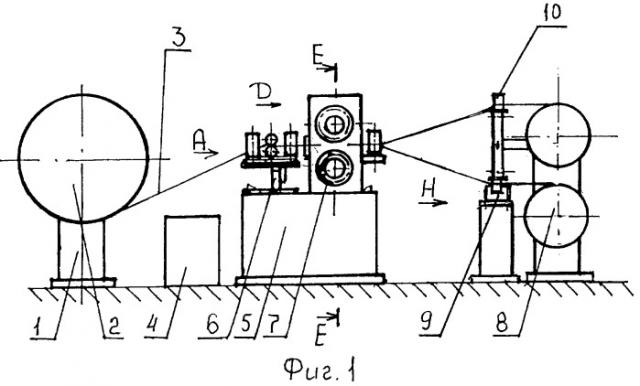

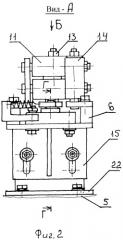

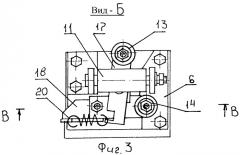

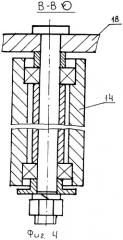

Предлагаемое изобретение поясняется чертежами, где на фиг.1 показана линия продольной резки, на фиг.2 - вид А на фиг.1, на фиг.3 - вид Б на фиг.2, на фиг.4 - разрез В-В на фиг.3, на фиг.5 - разрез Г-Г на фиг.2, на фиг.6 - вид Д на фиг.1, на фиг.7 - разрез Е-Е на фиг.1, на фиг.8 - вид Ж на фиг.6, на фиг.9 - вид И на фиг.8, на фиг.10 - разрез К-К на фиг.6, на фиг.11 - разрез Л-Л на фиг.6, на фиг.12 - выносной элемент М на фиг.7, на фиг.13 - вид Н на фиг.1, на фиг.14 - вид О на фиг.13, на фиг.15 - разрез П-П на фиг.14, на фиг.16 - разрез Р-Р на фиг.13, на фиг.17 - разрез С-С на фиг.16, на фиг.18 - выносной элемент Т на фиг.13, на фиг.19 - вид Ф на фиг.18, на фиг.20 показано положение переднего конца исходной заготовки перед задачей в режущие диски.

Линия продольной резки ленты содержит (фиг.1) разматыватель 1 рулона 2 с исходной лентой 3, стыкосварочный аппарат 4, смонтированное на раме 5 вводное многороликовое устройство 6, дисковые ножницы 7, привод ножниц в виде шестеренной клети с открытой консольно расположенной зубчатой передачей редуктора и двигателя (не показано), намоточные барабаны 8, укладчик 9 и шарнирно-рычажный механизм 10.

Вводное многороликовое устройство 6 содержит (см. фиг.2-6) четыре горизонтальных 11, 12 и два вертикальных 13, 14 ролика. Горизонтальные ролики 11, 12 смонтированы попарно с возможностью изменения межцентрового расстояния на корпусе 15 и отбойнике 16, а вертикальные ролики 13, 14 размещены на корпусе 15 по обе стороны от горизонтальных роликов 11. Первый по ходу вертикальный ролик 14 жестко скреплен с корпусом 15, а второй 13 установлен на поворотном рычаге 17, который смонтирован на ползуне 18 посредством оси 19. Ползун 18 связан с поворотным рычагом 17 пружиной 20, поворачивающей рычаг 17 по направлению к отбойнику 16, и сопряжен с корпусом 15 с возможностью перемещения по направлению осей валов 21 дисковых ножниц 7. Корпус 15 крепится к опоре 22 с возможностью вертикального перемещения, а опора 22 - к раме 5 с возможностью перемещения по направлению осей валов 21 дисковых ножниц 7.

Дисковые ножницы содержат (см. фиг.6-12) установленные на двух параллельных валах 21 режущие диски 23, дистанционные кольца 24, шестерни 25 кинематической связи с приводом (не показано), станину 26, устройство радиальной регулировки верхнего вала 27, съемники 28 и упомянутые ранее горизонтальные ролики 12 и отбойник 16.

Отбойник 16 пальцами 29 жестко крепится к кронштейнам 30, которые с помощью обойм 31 монтируются на станине 26. Кронштейны 30 с обоймами 31 и обоймы 31 со станиной 26 сопрягаются с возможностью взаимного перемещения посредством соединений паз-выступ 32, 33 и оборудованы средствами регулируемого перемещения соответственно по оси 34 и высоте 35. На цилиндрических участках пальцев 29 с возможностью свободного осевого перемещения установлены съемники 28, а на плоскости отбойника 16 со стороны режущих дисков 23 - сменная твердосплавная пластина 36.

Намоточные барабаны 8 содержат (см. фиг.13-19) установленные на валах 37 барабаны 38, реборды 39, фрикционные муфты 40, гайки 41, цепную 42 и ременную 43 передачи, кинематически связывающие соответственно верхний вал 37 и укладчик 9 с приводом 44. К верхней подвижной раме 45 закреплен шарнирно-рычажный механизм 10, выполненный в виде двух шарнирных параллелограммов 46, на горизонтальных рычагах 47 которых закреплены направляющие ролики 48, при этом нижний горизонтальный рычаг 47 шарнирно посредством оси 49 и проушины 50 сопряжен с кареткой 51 винтового укладчика 9. Укладчик 9 оборудован сменными шестернями 52.

Направляющие ролики 48 содержат попарно установленные с возможностью изменения межцентрового расстояния в корпусах 53 горизонтальные 54 и вертикальные 55 ролики.

Настройка и работа на линии продольной резки осуществляется следующим образом.

Дисковые ножницы 7 устанавливаются на раму 5. Шестерни 25 вводятся в зацепление с консольными шестернями шестеренной клети (не показано). На станину 26 посредством соединений паз-выступ 32, 33 монтируются обойма 31 и кронштейн 30. К кронштейну 30 пальцами 29 крепится отбойник 16 с роликами 12 и сменной твердосплавной пластиной 36. В зависимости от намечаемого к реализации технологического процесса на валы 21 размещаются соответствующие режущие диски 23 и дистанционные кольца 24, а на цилиндрические участки пальцев 29 с возможностью свободного осевого перемещения - съемники 28. Устройством радиальной регулировки 27 устанавливается заданное перекрытие режущих дисков 23, а с помощью средств регулируемого перемещения 34, 35 - требуемое по отношению к ближнему режущему диску 23 положение отбойника 16 со сменной твердосплавной пластиной 36 и роликами 12.

На опоре 22 монтируется корпус 15 с установленными на нем ползуном 18 горизонтальными 11 и вертикальным 14 роликами. На ползуне 18 посредством оси 19 и пружины 20 размещается поворотный рычаг 17 с вертикальным роликом 13. Перемещением ползуна 18 в направлении осей валов 21, вертикальным перемещением корпуса 15 и горизонтальным перемещением опоры 22 осуществляется предварительная настройка вводного многороликового устройства 6.

На валах 37 с помощью гаек 41 монтируются барабаны 38 и реборды 39. С помощью цепной 42 и ременной 43 передач кинематически связывают соответственно верхний вал 37 и укладчик 9 с приводом 44. Вертикальным перемещением верхней подвижной рамы 45 и горизонтальным, по направлению оси резки, перемещением укладчика 9 осуществляют натяжение цепной 42 и ременной 43 передач. Нижний горизонтальный рычаг 47 шарнирно-рычажного механизма 10, выполненного в виде двух шарнирных параллелограммов 46, с помощью оси 49 и проушины 50 соединяется с кареткой 51 укладчика 9. На горизонтальных рычагах 47 шарнирно-рычажного механизма 10 устанавливаются направляющие ролики 48 с горизонтальными 54 и вертикальными 55 роликами. В зависимости от ширины ленточных заготовок на укладчике 9 устанавливаются соответствующие сменные шестерни 52 и требуемое межцентровое расстояние вертикальных роликов 55.

На разматыватель 1 устанавливается рулон 2 с исходной лентой 3. Передний конец исходной ленты 3 сматывают с разматывателя 1, пропускают между роликами 11-14 вводного многороликового устройства 6 и подводят к режущим дискам 23 дисковых ножниц 7. Перемещением опоры 22 и ползуна 18 по направлению осей валов 21 добиваются касания переднего конца исходной ленты 3 с твердосплавной пластиной 36, скрепленной с отбойником 16 в непосредственной близости с очагом резки (см. фиг.20). Горизонтальные ролики 11, 12 сводят до соприкосновения с исходной лентой 3. В заправочном режиме пропускают передний конец исходной ленты 3 через режущие диски 23. Останавливают привод дисковых ножниц 7 и осуществляют измерение ширины ленточной заготовки, контактирующей со сменной твердосплавной пластиной 36. В случае необходимости корректируют осевое положение отбойника 16 со сменной твердосплавной пластиной 36 и опоры 22. Далее в заправочном режиме включают привод дисковых ножниц 7 и пропускают передние концы ленточных заготовок между роликами 54, 55 и закрепляют их в барабанах 38. Включаются приводы дисковых ножниц 7 и намоточных барабанов 8, и осуществляется резка рулона 2 с исходной лентой 3 в рабочем режиме. После схода заднего конца исходной ленты 3 с разматывателя 1 все приводы отключаются. На разматыватель 1 устанавливается следующий рулон, и производится стыковая сварка переднего и заднего концов рулонов ленты.

Согласно предлагаемому изобретению были выполнены следующие исследования оборудования для продольной резки ленты. В качестве исходной заготовки использовались отходы с агрегатов продольной резки, так называемая кромочная обрезь и некондиционный штрипс. Толщина исходной заготовки была 0,8...2,0 мм. Ширина кромочной обрези составляла 6...70 мм. При этом отклонения по ширине кромочной обрези изменялись в широких пределах от 1 мм до 20 мм, а некондиционного штрипса - 0,3...1,0 мм. Максимальное количество одновременно получаемых ленточных заготовок не превышало восьми. При резке широкой исходной заготовки полученная обрезь сматывалась на отдельно стоящее за намоточными барабанами намоточное устройство и в последующем подвергалась дальнейшей переработке на линии. Скорость резки исходной заготовки составляла 0,5 м/с. Всего в процессе опробования было переработано 30 тонн кромочной обрези и 12 тонн некондиционного штрипса. Коэффициент использования оборудования составил 92%, что превышает аналогичный показатель для известных технических решений на 8...12%. Ширина ленточных заготовок изменялась от 1,0 мм (контактирующих со сменной твердосплавной пластиной) до 2...3,5 мм. Отклонения ленточных заготовок по ширине, в том числе контактирующих со сменной твердосплавной пластиной, не превышали 0,14 мм. Обрывов ленточных заготовок в районе съемников при резке не наблюдалось. Масса бунтов ленточных заготовок преимущественно составляла 80 кг. Бунты были компактны с высоким качеством намотки. Выход годного при резке некондиционного штрипса доходил до 100%, а при резке кромочной обрези - 80%, последнее почти в два раза превышает выход годного при использовании известных центрирующих роликов для переработки кромочной обрези. В дальнейшем полученные ленточные заготовки были переработаны в проволоку. В процессе производства проволоки нареканий на качество ленточных заготовок не было.

Следует отметить, что повышение коэффициента использования оборудования достигается за счет снижения трудозатрат на настройку ножниц, выполнения стыкосварки концов рулонов до резки исходной заготовки и повышения долговечности отбойника.

Таким образом, в результате опытного опробования можно утверждать, что использование предлагаемого изобретения по сравнению с ближайшим аналогом позволяет увеличить выход годного за счет сокращения отходов в два раза, упростить конструкцию, снизить трудозатраты на эксплуатацию линии, повысить долговечность и расширить технологические возможности линии путем изготовления заготовок для волочения проволоки шириной менее 4 мм и использования в качестве исходной заготовки отходов с агрегатов продольной резки при одновременном повышении точности ленточных заготовок по ширине и компактности рулонов.

Предлагаемую линию продольной резки целесообразно применять на предприятиях металлургического, машиностроительного и строительного комплексов для производства проволоки и высокоточных фасонных профилей.

1. Линия продольной резки ленты, содержащая станину, разматыватель, намоточные барабаны и дисковые ножницы с приводом, установленные на раме привода, отличающаяся тем, что она снабжена вводным многороликовым устройством с четырьмя горизонтальными и двумя вертикальными роликами и отбойником, установленным на станине между валами дисковых ножниц с возможностью регулируемого вертикального и горизонтального перемещений и выполненным со средствами перемещений в виде передач винт-гайка, а также опорой, установленной на раме привода дисковых ножниц с возможностью перемещения по направлению осей валов дисковых ножниц, и расположенным в опоре с возможностью вертикального перемещения корпусом, при этом горизонтальные ролики вводного многороликового устройства установлены в плоскостях, параллельных плоскости осей валов дисковых ножниц, попарно на отбойнике и корпусе с возможностью изменения межцентрового расстояния, вертикальные ролики упомянутого многороликового устройства установлены на корпусе по обе стороны от первой по ходу резки пары горизонтальных роликов, первый по ходу резки вертикальный ролик жестко скреплен с корпусом, а второй установлен на поворотном рычаге, смонтированном посредством оси на ползуне, который соединен с корпусом с возможностью перемещения в направлении осей валов дисковых ножниц и связан с поворотным рычагом посредством пружины, обеспечивающей поворот рычага по направлению к отбойнику, причем между режущими дисками ножниц расположены съемники, выполненные в виде пластин и установленные с возможностью свободного осевого перемещения на жестко связанных с отбойником пальцах, расположенных по обе стороны от плоскости осей валов дисковых ножниц из условия расположения осей пальцев параллельно осям валов.

2. Линия по п.1, отличающаяся тем, что между разматывателем и дисковыми ножницами установлен стыкосварочный аппарат.

3. Линия по п.1 или 2, отличающаяся тем, что намоточные барабаны кинематически связаны между собой, установлены по высоте в двух уровнях попарно, по обе стороны от оси резки и симметрично ей и снабжены шарнирно-рычажным механизмом в виде двух шарнирных параллелограммов и укладчиком, кинематически связанным с намоточными барабанами, при этом на горизонтальных рычагах шарнирных параллелограммов каждого намоточного барабана закреплены направляющие ролики, а один из упомянутых горизонтальных рычагов шарнирно связан с укладчиком.

4. Линия по п.1, отличающаяся тем, что отбойник снабжен сменной твердосплавной пластиной.