Способ закругления кромок деталей

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к способам закругления кромок лопаток турбомашин, образованных по меньшей мере двумя примыкающими друг к другу поверхностями лопатки, в направлении этих поверхностей абразивной обработкой. На кромку лопатки подают струю, состоящую по меньшей мере большей частью из абразивных частиц. Струю направляют примерно по касательной к средней линии профиля лопатки в точке пересечения средней линии с кромкой лопатки. Струю и кромку перемещают относительно друг друга в направлении вдоль кромки из условия обеспечения удаления материала детали с закруглением кромки в направлении указанных поверхностей. В результате чего повышается качество обработки, снижается процент брака, обеспечивается экономия рабочей силы и времени. 10 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу закругления кромок деталей, прежде всего деталей турбомашин, согласно ограничительной части п.1 формулы изобретения.

Необходимость закругления кромок деталей, прежде всего деталей турбомашин, может быть обусловлена самыми разнообразными причинами. Кромки деталей закругляют, в частности, для повышения их прочности и/или улучшения их аэродинамических свойств, а также для устранения риска травматизма. В зависимости от конкретной детали и ее назначения она может иметь острые кромки, которые требуется закруглять для обеспечения плавного перехода к примыкающим к ним поверхностям детали. В других случаях кромки детали должны образовывать поверхности плоской или пространственно изогнутой формы, соединяющие между собой примыкающие к ним, обычно имеющие значительно большую площадь поверхности той же детали. В последнем случае, который характерен преимущественно для предварительно изготовленных со сравнительно грубой формой профиля кромок аэрогидродинамически эффективных, т.е. взаимодействующих с потоком текучей среды, лопаток турбомашин, прежде всего направляющих и рабочих лопаток газовых турбин, необходимость закругления кромок лопаток с созданием плавного перехода к примыкающей к кромке вогнутой и/или выпуклой поверхности профиля лопатки обусловлена прочностными и аэродинамическими аспектами.

Один из известных методов очистки поверхностей для улучшения сцепления с ними покрытия состоит в придании им шероховатости путем струйно-абразивной обработки, выполняемой перед нанесением покрытий на поверхности. В DE 69712613 Т2 описан, кроме того, способ хонингования режущих кромок, которые для выполнения на их поверхности мелких канавок или рисок подвергают струйно-абразивной обработке абразивными материалами.

В DE 19720750 С1 описан способ струйной обработки поверхности детали твердыми частицами. За счет такой обработки в материале детали создаются напряжения сжатия, позволяющие повысить усталостную прочность детали, прежде всего ее прочность на растяжение.

До настоящего времени работы по закруглению кромок лопаток, подвергнутых по технологическим причинам лишь сравнительно грубой предварительной обработке, в основном выполняются вручную, при необходимости с применением ручных машин, например ленточно-шлифовальных ручных машин и т.д. Подобная обработка связана, как очевидно, с высокими затратами на рабочую силу и затратами времени, а также даже при целенаправленном контроле и проверке качества продукции не обеспечивает в конечном итоге получение воспроизводимых, постоянных результатов.

Исходя из этих известных способов и присущих им недостатков, соответственно ограниченных возможностей их технического применения в основу настоящего изобретения была положена задача разработать способ закругления кромок деталей, который за счет механизации технологического процесса, допускающего при определенных условиях его автоматизацию, обеспечивал бы не только значительную экономию рабочей силы и времени, но и высокую воспроизводимость результатов обработки. Под высокой воспроизводимостью результатов обработки при этом подразумевается максимально высокое качество обработки при одновременном снижении процента брака до минимально возможной величины.

Указанная задача решается с помощью отличительных признаков, представленных в п.1 формулы изобретения.

При создании изобретения неожиданно было установлено, что струйно-абразивная обработка острых кромок деталей или подвергнутых сравнительно грубой предварительной обработке кромок лопаток позволяет при соблюдении определенных параметров обработки и при использовании сопла с определенным параметрами получить закругленные кромки с относительно точной геометрией их поверхностей. Эффективность предлагаемого в изобретении способа, а также обеспечиваемая им воспроизводимость результатов обработки была подтверждена экспериментально.

В соответствии с предлагаемым в изобретении способом содержащую абразивный материал струю ее средней линией направляют примерно по касательной к биссектрисе угла, образуемого при кромке обычно двумя поверхностями, в направлении которых должно происходить закругление кромки. В случае острой кромки, образуемой непосредственно сходящимися друг с другом поверхностями детали, положение биссектрисы образуемого ими угла четко определено. В случае же не сходящихся непосредственно друг с другом поверхностей, например поверхностей, которые соединены между собой кромкой в виде ровной или имеющей более сложную пространственную форму поверхности и в качестве примера которых можно назвать соединенные между собой предварительно изготовленные со сравнительно грубой формой профиля кромкой вогнутую и выпуклую поверхности профиля лопатки газовой турбины, сначала к обеим таким поверхностям проводят касательные через точки их пересечения с подобной кромкой и затем проводят биссектрису угла, образуемого этими пересекающимися касательными. В последнем случае с закруглением кромки в направлении вогнутой и выпуклой поверхностей профиля лопатки такая биссектриса угла касается средней линии профиля лопатки в точке пересечения этой средней линии с кромкой лопатки, т.е. в точке полного торможения.

Для уменьшения необходимости в последующей обработке закругленных кромок используют сравнительно мелкие частицы размером от 0 до 500 меш, предпочтительно от 180 до 320 меш. Использование абразивных частиц такого размера обеспечивает необходимое для закругления предлагаемым в изобретении способом кромок удаление материала и одновременно с этим позволяет избежать появления царапин и шероховатостей на поверхностях.

Для формирования, в частности, струи определенной геометрии, т.е. струи с определенным поперечным сечением, с определенной формой и т.д., и с определенной энергией используют сопло с определенным диаметром выходного отверстия и определенным углом расширения струи на выходе.

Для придания кромке одинаковой геометрической формы по всей ее длине сопло и обрабатываемую деталь предпочтительно перемещать относительно друг друга с выдержкой определенного регулируемого расстояния между соплом и кромкой.

Это расстояние при закруглении плоских кромок с изменяющейся по их длине шириной обычно соответствующим образом регулируют бесступенчато.

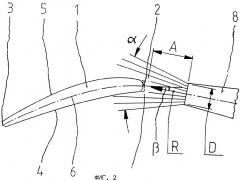

Согласно одному из предпочтительных вариантов среднюю линию струи, совпадающую с ее направлением, можно направлять под углом β к средней линии профиля лопатки в точке пересечения этой средней линии с кромкой лопатки и/или направлять с боковым смещением от средней линии профиля лопатки в направлении вогнутой или выпуклой поверхности ее профиля, например, для целенаправленного придания закругляемой кромке влияющего на ее аэродинамические свойства асимметричного контура.

Другие предпочтительные варианты осуществления и применения предлагаемого в изобретении способа и устройства для его осуществления приведены в зависимых пунктах формулы изобретения.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

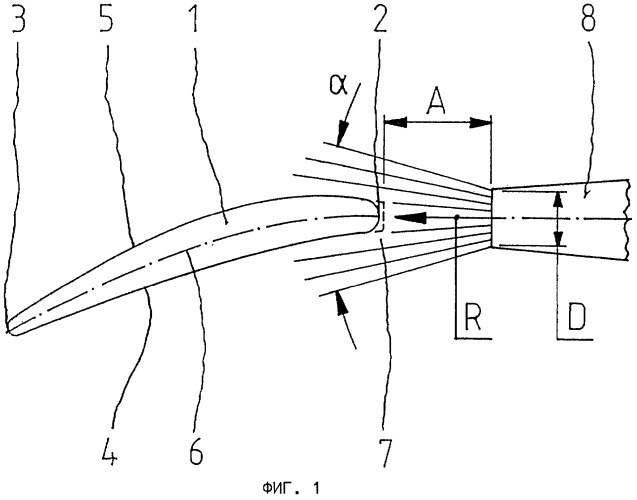

на фиг.1 - упрощенная схема, на которой без соблюдения масштаба проиллюстрирован процесс обработки входной кромки лопатки,

на фиг.2 - аналогичная показанной на фиг.1 схема, иллюстрирующая выполняемый по другому варианту процесс обработки входной кромки лопатки.

Предлагаемым в изобретении способом можно закруглять кромки самых разнообразных деталей. Предлагаемый в изобретении способ может использоваться прежде всего во всех тех случаях, когда требуется закруглять острые кромки деталей для сглаживания перехода к примыкающим к этим кромкам поверхностям или же требуется закруглять предварительно изготовленные кромки для придания переходу между ними и примыкающими к ним поверхностям детали определенной геометрической формы.

Ниже предлагаемый в изобретении способ рассматривается на примере обработки кромки взаимодействующей с потоком газа лопатки газовой турбины, при этом требуется закруглить предварительно изготовленную со сравнительно грубой формой профиля кромку для сглаживания перехода к примыкающим к ней поверхностям лопатки, в данном случае к вогнутой и/или выпуклой поверхностям ее профиля.

В окончательно обработанном состоянии лопатка 1 должна иметь обтекаемый, т.е. рациональный с точки зрения аэродинамики, профиль. Для соблюдения этого условия контур вогнутой поверхности 4 и/или выпуклой поверхности 5 профиля лопатки должен в максимально возможной степени соответствовать заданному контуру. Для соблюдения указанного условия необходимо также, чтобы кромки 2, 3 лопатки 1, т.е. ее входная кромка 2 и выходная кромка 3, соединяющие между собой примыкающие к ним поверхности, т.е. вогнутую и выпуклую поверхности 4, 5 профиля лопатки, имели обтекаемый профиль. Наряду с требованиями, предъявляемыми к аэродинамическим свойствам кромок 2, 3 лопатки, важную роль играют также такие аспекты, как их прочность и износоустойчивость. Для придания входным и выходным кромкам лопаток всех этих требуемых свойств входные и выходные кромки лопаток выполняют с определенным закруглением.

Лопатки с относительно тонким профилем и сравнительно острыми входными и выходными кромками, что относится прежде всего к лопаткам осевых компрессоров, часто изготавливают ковкой и/или фрезерованием и/или электрохимической обработкой, сначала получая при этом лопатки, кромки которых имеют лишь относительно грубую форму их профиля, т.е. имеют ровные поверхности, углы, фаски и т.д. У лопаток со сравнительно большими по площади вогнутой и выпуклой поверхностями 4, 5 их профиля контуры этих поверхностей уже непосредственно после изготовления лопатки указанными выше методами часто со сравнительно высокой точностью соответствуют заданному контуру и поэтому требуют, если вообще требуют, лишь окончательной прецизионной обработки с удалением небольшого количества материала или без удаления материала. В соответствии с этим у таких предварительно изготовленных лопаток требуется закруглить их входные и выходные кромки с приданием им такой формы, при которой они без изломов, перегибов, уступов и иных нарушающих обтекаемую форму профиля лопатки мест плавно переходят в вогнутую и выпуклую поверхности 4, 5 ее профиля.

С этой целью в соответствии с изобретением для придания кромкам лопатки требуемого профиля их подвергают струйно-абразивной обработке с целенаправленным удалением некоторого количества материала лопатки. На фиг.1 изображены сопло 8 не показанного на чертеже более подробно устройства для струйной обработки и выходящая из этого сопла струя 7 газа или жидкости с введенными в нее абразивными частицами. При этом по меньшей мере преобладающая часть абразивных частиц с высокой скоростью ударяет под прямым или близким к прямому углом в подвергнутую лишь предварительной обработке, еще имеющую в большей или меньшей степени многогранный профиль кромку 2 лопатки, исходная форма которой (кромки) показана на фиг.1 прерывистой линией. Средняя (центральная) линия выходящей из сопла струи, совпадающая с ее направлением R, направлена при этом по касательной к средней линии 6 профиля лопатки 1 в расположенной на ее входной кромке 2 точке и тем самым по меньшей мере приблизительно соответствует средней линии потока, который в последующем будет набегать на кромку лопатки при работе турбины. Очевидно, что при необходимости продольную ось сопла 8, а тем самым и среднюю линию струи 7 можно смещать ближе к выпуклой поверхности 5 или к вогнутой поверхности 4 профиля лопатки и/или в определенных пределах изменять угол наклона средней линии струи, совпадающей с ее направлением R, относительно средней линии профиля лопатки, изменяя тем самым угол набегания струи на кромку лопатки, как это показано на фиг.2 на примере угла β. Таким путем можно обеспечить асимметричное удаление материала с кромки лопатки со съемом большего его количества либо со стороны выпуклой, либо со стороны вогнутой поверхности профиля лопатки, что может оказаться целесообразным при определенных условиях.

Результат удаления материала с кромки лопатки зависит от нескольких факторов, таких как давление струи, угол α распыла или расширения выходящей из сопла 8 струи 7, диаметр D выходного отверстия сопла 8, расстояние А между кромкой 2 лопатки и соплом 8, тип используемого для струйной обработки абразивного материала, включая размер его частиц и их распределение в струе 7, направление R струи и длительность локального воздействия струи на поверхность в функции скорости относительного перемещения между соплом 8 и обрабатываемой лопаткой 1 в параллельном ее кромке направлении. Эти факторы следует оптимизировать в зависимости от геометрии лопатки и особенностей материала, из которого она изготовлена, для чего при любых условиях потребуется проведение практических экспериментов. При, например, слишком малом расстоянии между кромкой 2, 3 лопатки и соплом 8 вместо закругления кромки 2, 3 в ней может образоваться вогнутое углубление с удалением максимального количества материала в зоне точки полного торможения, чего, безусловно, следует избегать. При правильном же выставленном расстоянии между обрабатываемой кромкой лопатки и соплом будет происходить некоторое налипание абразивных частиц в зоне точки полного торможения, практически полностью исключающее удаление материала с кромки лопатки в этой ее точке, при этом собственно съем материала, обеспечивающий необходимое закругление кромки лопатки, будет происходить по ходу потока за точкой полного торможения ближе к вогнутой и выпуклой поверхностям профиля лопатки. Однако после подобной экспериментальной оптимизации технологических параметров струйная обработка лопаток определенного типа будет приводить к получению исключительно стабильных и воспроизводимых результатов, что позволяет механизировать, соответственно автоматизировать технологический процесс.

Предлагаемый в изобретении способ в принципе может использоваться для обработки деталей любых типов и прежде всего лопаток турбомашин, включая закрепляемые на корпусах лопатки, лопатки рабочих колес, лопатки лопаточных венцов компрессоров, насосов и турбин осевого, диагонального и радиального типов.

1. Способ закругления кромок лопаток турбомашин, образованных по меньшей мере двумя примыкающими друг к другу поверхностями (4, 5) лопатки (1) в направлении этих поверхностей (4, 5) абразивной обработкой, отличающийся тем, что на кромку (2, 3) лопатки подают струю (7), состоящую по меньшей мере большей частью из абразивных частиц, которую направляют примерно по касательной к средней линии (6) профиля лопатки (1) в точке пересечения средней линии (6) с кромкой (2, 3) лопатки, при этом струю (7) и кромку (2, 3) перемещают относительно друг друга в направлении вдоль кромки (2, 3) из условия обеспечения удаления материала детали с закруглением кромки в направлении указанных поверхностей.

2. Способ по п.1, отличающийся тем, что струя (7) образована газом и/или жидкостью, например водой, и абразивными частицами.

3. Способ по п.1 или 2, отличающийся тем, что используют абразивные частицы в виде оксидов металлов, например Al2O3 или SiO, керамических соединений, солей, например NaCl, или органических соединений, например синтетических полимеров или дробленых початков кукурузы.

4. Способ по п.1 или 2, отличающийся тем, что используют абразивные частицы размером от 0 до 500 меш, предпочтительно от 180 до 320 меш.

5. Способ по п.1 или 2, отличающийся тем, что формирование струи (7) осуществляют посредством сопла (8) с определенным диаметром (D) выходного отверстия и углом (α) расширения струи на выходе, при этом в части поперечного сечения струи обеспечивают по меньшей мере практически полное отсутствие абразивных частиц.

6. Способ по п.1 или 2, отличающийся тем, что осуществляют подачу струи (7) под давлением примерно от 3 до 3,5 бар.

7. Способ по п.5, отличающийся тем, что перемещение сопла (8) и обрабатываемой лопатки (1) относительно друг друга осуществляют на заданном, регулируемом расстоянии (А) между соплом (8) и кромкой (2, 3).

8. Способ по п.1 или 2, отличающийся тем, что после абразивной обработки выполняют по меньшей мере одну последующую обработку лопатки, например галтовку или дробеструйную обработку.

9. Способ по п.1 или 2, отличающийся тем, что осуществляют закругление кромок лопаток турбомашин, преимущественно лопаток осевых компрессоров, изготовленных ковкой, и/или фрезерованием, и/или электрохимической обработкой и выполненных из сплавов на основе титана (Ti), никеля (Ni) или кобальта (Со).

10. Способ по п.1, отличающийся тем, что осуществляют закругление кромок отдельных лопаток турбомашин, объединенных в сегменты лопаток, или лопаток турбомашин, выполненных за одно целое с дисками или рабочими колесами.

11. Способ по п.1 или 10, отличающийся тем, что осуществляют закругление кромок, имеющих поверхность, расположенную по меньшей мере приблизительно поперечно примыкающей к ней вогнутой и/или выпуклой поверхности (4, 5) профиля лопатки, а также более или менее выраженные углы в местах перехода к вогнутой и/или выпуклой поверхности (4, 5) профиля лопатки, при этом струю (7) направляют на указанную поверхность кромки (2, 3) лопатки под прямым или примерно прямым углом.