Пресс для полусухого прессования керамических изделий

Иллюстрации

Показать всеИзобретение относится к области производства строительных материалов. Пресс для полусухого прессования керамических изделий содержит станину и камеру прессования с прессующим поршнем, стенка которой, противолежащая прессующей поверхности поршня, образована заслонкой, связанной с приводом ее перемещения. Привод перемещения заслонки включает шарнирный механизм из двух жестких звеньев, внешние концы которых шарнирно сочленены: одного звена - с заслонкой, а другого - со станиной пресса, и силовой цилиндр. При этом шток цилиндра связан с одним из звеньев шарнирного механизма либо с сочленяющим эти звенья шарниром. Технический результат заключается в упрощении системы управления и в повышении производительности. 6 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к промышленности строительных материалов, в частности к оборудованию для производства кирпича методом полусухого прессования.

Уровень техники

Известен пресс для изготовления кирпичей, содержащий горизонтально перемещающийся пуансон и пресс-форму, нижняя стенка которой образована заслонкой-шибером, отделяющим пресс-форму от опускной площадки механизма снятия кирпичей. Удаление отпрессованного кирпича осуществляется путем раздвигания боковых стенок пресс-формы и открывания заслонки, после чего кирпич опускается под действием силы тяжести на упомянутую площадку (патент на изобретение №2008215, МПК В28В 13/00, опубл. 1994.02.28). Недостатком такого решения является низкая жесткость пресс-формы вследствие подвижности ее боковых стенок, высокая вероятность перекоса последних под воздействием давления прессования и, как следствие, искажения формы изделия.

Известен рычажный пресс для формования изделий из порошковых материалов (см. патент на изобретение №2085369, МПК В28В 3/00, опубл. 1997.07.27), выполненный в виде полого ротора с радиально расположенными пресс-формами, в каждой из которых установлена соответствующая прессовая оснастка. Удаление отпрессованного изделия осуществляют путем перемещения пресс-формы поворотом ротора на следующую рабочую позицию, где изделие выталкивают соответствующим поршнем. Недостатками такого решения являются: повышенная металлоемкость и сложность конструкции, необходимость в механизме синхронизации работы поршней, значительные временные и энергетические затраты, связанные с перемещением пресс-форм между позициями.

Упомянутые недостатки отсутствуют в известном устройстве для полусухого прессования, содержащем горизонтальный прессующий канал, сообщенный с бункером подачи материала, и установленный в канале с возможностью возвратно-поступательного перемещения прессующий поршень (патент на изобретение №2198786, МПК В28В 3/02, опубл. 2003.02.20). Однако сведения, содержащиеся в источнике, не позволяют судить о конструкции запорного элемента пресс-камеры и о процессе удаления готового изделия.

В качестве ближайшего аналога заявляемого устройства принят гидравлический пресс для изготовления керамических изделий (см. патент на изобретение №2094223, МПК В28В 3/00, опубл. 1997.10.27), содержащий прессующий поршень, связанный с приводом его вертикального возвратно-поступательного перемещения, и закрепленную на станине пресса матрицу с днищем в виде заслонки, перемещаемой в направляющих посредством привода ее горизонтального возвратно-поступательного перемещения. Достоинством известного пресса является простота конструкции, прессующий поршень является одновременно выталкивающим. К недостаткам устройства можно отнести многоступенчатость управления процессом удаления отпрессованного изделия. Сначала необходимо снять давление прессования, т.к. при приложенном давлении открыть заслонку, воспринимающую это давление, практически невозможно. Потом включить привод заслонки и открыть ее. Затем повторно привести в движение прессующий поршень для выталкивания изделия из матрицы. Все это приводит к затратам времени и снижению производительности. Кроме того, выпадение из матрицы на отводящий желоб изделия-сырца, имеющего малую прочность, ведет к повреждению последнего.

Раскрытие изобретения

Задачей заявляемого изобретения является упрощение системы управления работой пресса, в частности процессом удаления отформованного изделия, и повышение производительности за счет возможности выполнения за один ход поршня двух операций: прессования и выталкивания отформованного изделия.

Поставленная задача решена за счет того, что в прессе для полусухого прессования керамических изделий, содержащем станину и камеру прессования с прессующим поршнем, стенка которой, противолежащая прессующей поверхности поршня, образована заслонкой, связанной с приводом ее перемещения, согласно заявляемому изобретению привод перемещения заслонки включает шарнирный механизм из двух жестких звеньев, внешние концы которых шарнирно сочленены: одного звена - с заслонкой, а другого - со станиной пресса, и силовой цилиндр, шток которого связан с одним из звеньев шарнирного механизма либо с сочленяющим эти звенья шарниром, удерживающий до окончания процесса прессования шарнирный механизм в положении запирания заслонки и возвращающий его в исходное упомянутое положение после удаления отпрессованного изделия.

Предлагаемое исполнение привода перемещения заслонки с использованием шарнирного механизма (по сути - шарнирного трехзвенника, в котором роль стойки выполняет станина пресса) и упомянутого силового привода позволяет получить привод, "настроенный" на определенный момент окончания процесса прессования. Для срабатывания привода и открывания заслонки не требуется остановки прессующего поршня и снятия давления, как в известных решениях, напротив, поршень продолжает перемещаться, выталкивая изделие из камеры прессования, а привод "срабатывает" самостоятельно в момент окончания процесса прессования.

Момент окончания процесса прессования характеризуется величиной максимального давления прессования. Шарнирный механизм вместе с силовым цилиндром обеспечивают создание удерживающего усилия (усилия противодавления, усилия запирания заслонки), которое соответствует максимальному давлению прессования. Для этого звенья шарнирного механизма установлены в соответствующем положении, по сути дела - положении распора между плоскостью заслонки и станиной пресса, и силовой цилиндр удерживает эти звенья от смещения из упомянутого положения. Давление силового цилиндра рассчитывается известными методами на основании заданного максимального давления прессования, длины звеньев шарнирного механизма и угла их взаимного расположения.

Пока величина давления прессования меньше заданного максимального значения, механизм привода заслонки удерживает ее в положении запирания камеры прессования. Как только давление прессования превысит упомянутую максимальную величину, а значит и величину противодавления, создаваемого шарнирным механизмом совместно с силовым приводом, происходит "излом" звеньев шарнирного механизма и последние начинают поворачиваться друг относительно друга, "складываться". Заслонка отходит от пресс-камеры, открывая проход изделию. Срабатывание привода и открывание заслонки происходит "автоматически" в момент, когда давление прессования начинает превышать усилие запирания.

Таким образом, заявляемое решение позволяет значительно упростить устройство управления прессом, обеспечив выполнение части операций по удалению отпрессованного изделия автоматически за счет соответствующей конструкции привода заслонки. За одно направленное перемещение поршня производятся две операции: прессования изделия и его удаления, причем процессы прессования и удаления отпрессованного изделия осуществляются друг за другом последовательно и непрерывно, что позволяет повысить производительность работы устройства.

В заявляемой конструкции пресса обеспечен постепенный отвод заслонки, сонаправленный с перемещением удаляемого изделия, что исключает резкое выпадение и повреждение последнего, что является дополнительным положительным результатом заявляемого решения.

Хотя в реальности все детали имеют отклонения в пределах допуска от их номинальных размеров и вероятность появления мертвой точки пренебрежимо мала, целесообразным является изначальное задание направленности срабатывания шарнира. Для этого шарнирный механизм смонтирован так, что в исходном положении, т.е. в положении удержания(запирания) заслонки оси крайних шарниров шарнирного механизма расположены на оси прессования, а шарнир, связывающий звенья, смещен от упомянутой оси на угол α, составляющий 1-2°.

Упомянутое положение звеньев может быть обеспечено конструктивно при расчете размеров сочленяемых звеньев или задано путем установки упора со стороны, противолежащей воздействию силового цилиндра.

Требуемое давление удерживающего силового цилиндра значительно меньше давления прессования и зависит от угла α: Руд/tgα<Рпрес.

Заявляемая конструкция пресса может быть использована и при вертикальной компоновке пресса, однако предпочтительнее использование горизонтальной компоновки.

В конкретном случае реализации устройства звено шарнирного механизма, закрепленное на станине пресса, выполнено в виде двуплечего рычага, одно плечо которого шарнирно связано со вторым звеном шарнирного механизма, а другое плечо связано со штоком силового цилиндра.

В другом конкретном случае реализации пресса закрепленное на станине пресса звено шарнирного трехзвенника может быть выполнено в виде пары двуплечих рычагов, разнесенных друг относительно друга по разные стороны от оси прессования, одно плечо каждого двуплечего рычага шарнирно соединено со вторым звеном шарнирного механизма, а другое плечо связано со штоком соответствующего силового цилиндра. Таких цилиндров два, и размещают их симметрично относительно оси прессования. Такое решение позволяет распределить нагрузку от усилия прессования на большую площадь, за счет чего повысить надежность работы устройства.

В качестве силового цилиндра предпочтительно использование пневмоцилиндра. Предпочтительное исполнение шарниров - в виде цилиндрических кинематических пар. Причем оси всех шарниров параллельны друг другу.

С целью обеспечения поступательного перемещения заслонки вдоль оси прессования при ее отводе от камеры прессования заслонку снабжают соответствующей направляющей, параллельной оси прессования.

Заслонка может быть снабжена пантографом, поддерживающим ее при отводе от камеры прессования.

Краткое описание чертежей

Работа и устройство заявляемого пресса поясняются чертежами, где

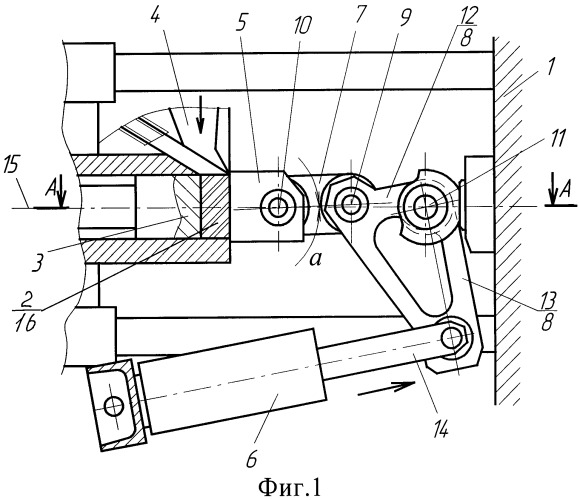

на фиг.1 - конкретная реализация заявляемого пресса, общий вид;

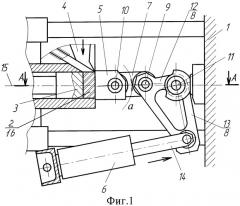

на фиг.2 - то же, сечение А-А с фиг.1;

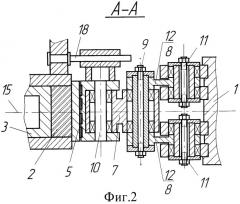

на фиг.3 иллюстрирована работа пресса: процесс прессования - заслонка запирает камеру прессования (а), процесс удаления отпрессованного изделия - заслонка в отведенном положении (б), процесс заполнения камеры прессования материалом - заслонка запирает камеру (в);

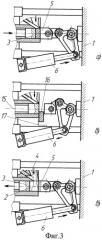

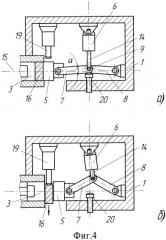

на фиг.4 - принципиальная схема реализации устройства.

Осуществление изобретения

Пресс для полусухого прессования содержит (см. фиг.1, 2) станину 1, камеру 2 прессования с прессующим поршнем 3, сообщенную с бункером 4 подачи материала. Стенка камеры 2 со стороны, противолежащей прессующей поверхности поршня 3, образована заслонкой 5, связанной с приводом ее перемещения, который включает пневмоцилиндр 6 и шарнирный механизм из двух жестких звеньев 7 и 8, сочлененных посредством шарнира 9. Звено 7 со второго (внешнего) конца соединено посредством шарнира 10 с заслонкой 5, а звено 8 посредством шарнира 11 закреплено на станине 1.

Звено 8 шарнирного механизма может быть выполнено в виде одного или пары (см. фиг.2) двуплечих рычагов 8. В этом случае плечо 12 каждого рычага 8 сочленено посредством шарнира 9 со звеном 7, а второе плечо 13 соединено со штоком 14 соответствующего пневмоцилиндра 6.

Работа устройства осуществляется следующим образом (см. фиг.3).

В исходном положении - положении запирания заслонки 5 плечо 12 рычага 8 и звено 7 располагаются практически на одной прямой, образуя по сути дела "распор" между станиной 1 пресса и упорной заслонкой 5.

Угол α - угол отклонения положения шарнира 9 от оси прессования 15 обеспечивает направленность срабатывания шарнира 9.

Пневмоцилиндр 6 удерживает звенья 7 и 8 шарнирного механизма в упомянутом положении за счет упора штока 14 в плечо 13 рычага 8. Давление, создаваемое пневмоцилиндром 6, можно рассчитать, по формуле:

где Рпр - давление прессования (около 400 кгс/см2),

Sкирп - площадь прессуемого кирпича (171 см2),

Fтрения - сила трения (изменяется в зависимости от влажности сырья, ≈8 тонн),

Sпц - площадь пневмоцилиндра 6,

l1 - длина плеча 12,

l2 - длина плеча 13,

α - угол отклонения положения шарнира 9 от оси прессования 15 (составляет ≈1°).

Величина усилия N1 запирания.

N=Pпр·Sкирп

N1=N-Fтрения

Для удержания заслонки в закрытом состоянии посредством заявляемого устройства при максимальном давлении прессования, составляющем 400-450 кгс/см2, достаточно двух пневмоцилиндров 6 с ⊘160 мм, обеспечивающих каждый постоянное давление Р=5,87 кг/см2. Как видно, последнее значительно меньше давления прессования.

По окончании процесса прессования, когда давление прессующего поршня 3 начинает превышать расчетное максимальное давление прессования, а значит и усилие N1 запирания, создаваемое звеньями 7 и 8 и пневмоцилиндрами 6, поршень 3 через кирпич 16 начинает сдвигать заслонку 5, воздействуя через нее на звенья 7 и 8 шарнирного механизма. Последние начинают поворачиваться друг относительно друга (складываться "в гармошку"), при этом плечо 13 рычага 8 толкает шток 14 пневмоцилиндра 6. Давление с пневмоцилиндра 6 снимается, а заслонка 5 отходит от пресс-камеры 2, открывая проход кирпичу (см. фиг.3б). Кирпич 16 под действием силы тяжести плавно опускается на приемную площадку 17.

В силу шарнирного соединения заслонка 5 не изменяет своей ориентации и перемещается вдоль оси 15 прессования. Этому также способствует направляющая 18, параллельная оси прессования 15 (см. фиг.2). Сонаправленное перемещение заслонки 5 и кирпича 16 способствует предотвращению резкого выпадения или потери ориентации кирпича, т.к. последний находится между плоскостью поршня 3 и заслонки 5 в момент его выхода из прессующего канала.

Таким образом, за один ход поршня 3 выполняются последовательно две операции: прессования кирпича 16 и его удаления.

После удаления кирпича 16 пневмоцилиндр 6, воздействуя на плечо 13 рычага 8, возвращает заслонку 5 в исходное "закрытое" положение (в случае пары пневмоцилиндров 6 последние работают синхронно). Поршень 3 отводится в исходное положение, камера 2 при этом снова заперта заслонкой 5, производят загрузку камеры 2 пресс-порошком. Обратный ход поршня 3 совмещен с загрузкой пресс-камеры 2 (см. фиг.3в), что также способствует повышению производительности работы пресса.

Принципиальная схема реализации заявляемого устройства приведена на фиг.4: (а) - показан процесс прессования, камера 2 заперта заслонкой 5, (б) - процесс удаления изделия - заслонка 5 открыта.

Эти схемы охватывают другие возможные случаи реализации устройства.

Звенья 7 и 8 шарнирного механизма могут быть выполнены в виде простых рычагов.

Шток 14 пневмоцилиндра 6 может быть связан и воздействовать на шарнир 9, сочленяющий звенья 7 и 8 шарнирного механизма.

Устройство может быть дополнено толкателем 19, способствующим удалению кирпича из зоны перемещения заслонки 5.

В случае, если заслонка 5 выполнена с возможностью входа в прессующий канал 2, то для обеспечения фиксированного положения звеньев 7 и 8, а значит и заслонки 5, и направленного срабатывания механизма, со стороны, противолежащей воздействию силового цилиндра 6, может быть смонтирован упор 20.

Упор 20 может быть выполнен регулируемым с целью изменения величины угла α, что расширяет возможности устройства запирания, способствует возможности его "настройки" при изменении свойств прессуемого материала.

1. Пресс для полусухого прессования керамических изделий, содержащий станину и камеру прессования с прессующим поршнем, стенка которой, противолежащая прессующей поверхности поршня, образована заслонкой, связанной с приводом ее перемещения, отличающийся тем, что привод перемещения заслонки включает шарнирный механизм из двух жестких звеньев, внешние концы которых шарнирно сочленены: одного звена - с заслонкой, а другого - со станиной пресса, и силовой цилиндр, шток которого связан с одним из звеньев шарнирного механизма либо с сочленяющим эти звенья шарниром, удерживающий до окончания процесса прессования шарнирный механизм в положении запирания заслонки и возвращающий его в исходное упомянутое положение после удаления отпрессованного изделия.

2. Пресс по п.1, отличающийся тем, что в положении запирания заслонки оси крайних шарниров шарнирного механизма размещены на оси прессования, а шарнир, сочленяющий звенья, смещен от упомянутой оси на угол α, составляющий 1-2°.

3. Пресс по п.1, отличающийся тем, что он выполнен с горизонтальной осью прессования, при этом звено шарнирного механизма, закрепленное на станине пресса, выполнено в виде двуплечего рычага, одно плечо которого шарнирно связано со вторым звеном шарнирного механизма, а другое плечо связано со штоком силового цилиндра.

4. Пресс по п.1, отличающийся тем, что закрепленное на станине пресса звено шарнирного трехзвенника выполнено в виде пары двуплечих рычагов, разнесенных относительно друг друга по разные стороны от оси прессования, одно плечо каждого двуплечего рычага соединено посредством шарнира со вторым звеном шарнирного механизма, а другое плечо связано со штоком соответствующего силового цилиндра.

5. Пресс по любому из пп.1-4, отличающийся тем, что силовой цилиндр выполнен в виде пневмоцилиндра.

6. Пресс по любому из пп.1-4, отличающийся тем, что заслонка снабжена направляющей, обеспечивающей ее перемещение вдоль оси прессования.

7. Пресс по любому из пп.1-4, отличающийся тем, что шарниры выполнены в виде цилиндрических шарниров.