Способ концентрирования гидропероксида изопропилбензола

Иллюстрации

Показать всеИзобретение относится к способу концентрирования гидропероксида изопропилбензола (ГПИПБ), используемого в производстве фенола и ацетона кумольным методом. По предлагаемому способу поступающий на ректификацию оксидат дросселируют в емкость с отбором газовой фазы в верхнюю часть или конденсаторы колонн ректификации. Тем самым снижается нагрузка на колонны, т.е. повышается их производительность, снижаются потери ГПИПБ с дистиллятом, возвращаемым на окисление. Способ позволяет экономить энергоресурсы. Предложена схема использования тепла кубовых жидкостей колонн. 2 з.п. ф-лы, 2 ил., 3 табЛ.

Реферат

Изобретение относится к процессу совместного производства фенола и ацетона и, в частности, к получению концентрированного гидропероксида изопропилбензола (ГПИПБ).

Известен способ концентрирования гидропероксида изопропилбензола, полученного окислением изопропилбензола (ИПБ). (Серебряков Б.Р. и др. "Новые процессы органического синтеза". Химия, 1989, с.227).

По существующему способу оксидат с содержанием ГПИПБ на уровне 20-28 мас.% концентрируют на двух ректификационных колоннах, работающих под вакуумом до содержания ГПИПБ 89-90 мас.%.

Содержание ГПИПБ в дистилляте первой по ходу колонны, возвращаемом на узел окисления изопропилбензола после щелочной обработки, достигает 6,4 мас.%, в дистилляте второй колонны, подаваемом в рецикл на узел концентрирования, до 15 мас.%. Часть гидропероксида, в процессе окисления и ректификации, разлагается на побочные продукты: диметилфенилкарбинол (ДМФК), ацетофенон (АЦФ), кислоты и ряд других кислородсодержащих соединений, которые ингибируют процесс окисления.

Недостатком данного способа является высокое содержание ГПИПБ в дистиллятах колонн концентрирования, направляемых в рецикл как снова на окисление изопропилбензола, так и на концентрирование, а также сравнительно невысокое содержание ГПИПБ в концентрированном продукте, что приводит к снижению выработки гидропероксида, к излишним потерям сырья, в том числе гидропероксида, а также к повышению энергозатрат.

Как показали исследования, одной из главных причин повышенного рецикла гидропероксида является его капельный унос при повышенном пенообразовании в присутствии значительного количества легко- и тяжелокипящих кислородсодержащих соединений, а также наличие азеотропов ряда продуктов с водой.

В многотоннажном промышленном производстве подобные пенообразование и унос могут быть снижены значительным увеличением диаметров ректификационных колонн, то есть снижением скорости потоков, установкой эффективных отбойных устройств, а также увеличением количества ректификационных тарелок, в том числе высоты колонн, что естественно, требует больших капитальных затрат.

Целью данного изобретения является увеличение производительности системы ректификации по ГПИПБ с получением более концентрированного конечного продукта, снижение потерь углеводородов и энергетических затрат.

По предлагаемому способу снижение рецикла ГПИПБ с дистиллятом колонн на окисление и ректификацию достигают путем дросселирования оксидата перед ректификацией, что позволяет снизить потери ГПИПБ при их рециркуляции на окисление и ректификацию и соответственно понизить энергозатраты.

Способ осуществляют по следующей технологической схеме: поступающий на концентрацию оксидат с содержанием гидропероксида 20-28 мас.%, температурой 93°С, давлением 5 ата, дросселируют в емкость, из которой образующуюся газовую фазу в количестве 25 мас.% от общего количества подают в верхнюю часть первой по ходу колонны, а жидкую фазу направляют на питание этой колонны, где в качестве дистиллята отбирают изопропилбензол, возвращаемый на стадию окисления ИПБ. В кубовой части колонны создается вакуум на уровне 35 мм рт.ст. В качестве кубовой жидкости получают фракцию, содержащую 70-80% гидропероксида ИПБ, которую подают на вторую ректификационную колонну, работающую под вакуумом 2-7 мм рт.ст. Со второй колонны в качестве дистиллята отбирают возвратную изопропилбензольную фракцию и направляют вновь на узел концентрирования, а кубовую жидкость - сконцентрированный до 91-92% гидропероксид ИПБ - подают на производство фенола и ацетона.

При этом предлагаются два варианта работы узла концентрирования:

1 вариант: дросселирование оксидата проводят только перед первой ректификационной колонной с отбором газовой фазы в количестве 25 мас.% от поступившего в емкость оксидата и направлением ее под первую тарелку сверху или же непосредственно в конденсаторы после ректификационной колонны, а жидкую фазу подают в качестве питания этой колонны;

2 вариант: дросселирование проводят как перед первой, так и перед второй ректификационными колоннами с отбором газовой фазы в количестве 19-21 мас.% от поступившего оксидата.

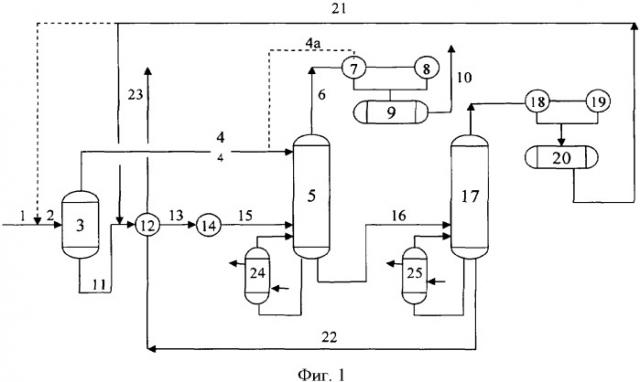

По I варианту способа оксидат, полученный в результате окисления ИПБ, подают на установку концентрирования по линии 1 и по линии 2 на дросселирование в емкость 3 (фиг.1).

Газовая фаза из емкости 3 по линии 4 поступает под верхнюю тарелку (или же в конденсаторы) первой по ходу колонны 5, работающей под вакуумом 30-35 мм рт.ст., дистиллят этой колонны по линии 6 поступает в конденсаторы 7 и 8, а затем в емкость 9 и по линии 10 возвращается на узел окисления изопропилбензола.

Жидкую фазу из емкости 3 по линии 11 подогревают в теплообменнике 12 за счет тепла отходящей по линии 22 из второй по ходу колонны 17 кубовой жидкости, затем дополнительно нагревают (а при необходимости охлаждают) в теплообменнике 14 и по линии 15 направляют в нижнюю часть колонны 5. Кубовую часть этой колонны по линии 16 подают в колонну 17, работающую под вакуумом 2-7 мм рт.ст.. Дистиллят этой колонны, пройдя теплообменники 18 и 19, собирают в емкость 20, откуда направляют по линии 21 снова на концентрирование. Кубовая жидкость этой колонны - концентрированный гидропероксид ИПБ - по линии 22 поступает в теплообменник 12, где отдает свое тепло подаваемому на концентрирование оксидату и по линии 23 направляется в производство фенола и ацетона.

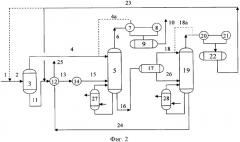

По второму варианту (фиг.2) кубовую жидкость колонны 5, отбираемую по линии 16, дросселируют в емкость 17 с отбором газовой фазы по линии 18 в верхнюю часть колонны 19 с последующей подачей по линии 23 возвратной фракции ИПБ также на концентрирование, а кубовую часть - концентрированный гидропероксид - по линии 24, а затем 25 - в производство фенола и ацетона.

Подвод дополнительного тепла или хладоагента в колонны осуществляют подачей пара или воды в кипятильники 24 и 25 по первому, 27 и 28 по второму вариантам.

Изобретение иллюстрируется следующими примерами при двух режимах концентрирования: с подачей на ректификацию оксидата с концентрацией гидропероксида изопропилбензола на уровне 20 мас.%, то есть полученному в "мягких" условиях окисления, с минимальным выходом побочных продуктов и с концентрацией гидропероксида изопропилбензола на уровне 28 мас.%, то есть с большей производительностью, но с более высоким выходом побочных продуктов.

Пример 1 (по существующему способу).

Концентрирование проводят на двух ректификационных колоннах под вакуумом. Поступающий оксидат объединяют с возвратной изопропилбензольной фракцией - дистиллятом второй по ходу колонны в емкости под атмосферным давлением и в количестве и по составу, приведенным в таблицах 1 и 2, подают в первую колонну. Дистиллят первой колонны - возвратную изопропилбензольную фракцию - с содержанием ГПИПБ до 6,4 мас.% возвращают на узел окисления, а кубовую жидкость подают на вторую колонну. Кубовую жидкость второй колонны концентрируют до содержания 89-90 мас.%. ГПИПБ и направляют в производство фенола и ацетона, а дистиллят возвращают на первую колонну концентрирования через емкость, где он объединяется с оксидатом.

На колоннах концентрирования выдерживают следующий технологический режим, приведенной в таблице 1.

По существующему способу

| Таблица 1 | ||

| Наименование показателей | Содержание ГПИПБ в оксидате | |

| 20 мас.% | 28 мас.% | |

| Колонна концентрирования 1-ая | ||

| Подача сырья, кг/ч | 57700 | 57700 |

| Отбор дистиллята, кг/ч | 43348 | 41348 |

| Отбор кубовой жидкости, кг /ч | 14352 | 16352 |

| Температура, °С: | ||

| питания | 95 | 95 |

| верха | 66 | 67 |

| куба | 90 | 91 |

| Вакуум куба, мм рт.ст. | 35 | 35 |

| Количество пара на кипятильник, т/ч | 8,4 | 8,4 |

| Концентрация ГПИПБ, мас.%: | ||

| в дистилляте | 5,2 | 6,4 |

| в кубовой жидкости | 64,7 | 71,59 |

| Колонна концентрирования 2-ая | ||

| Отбор дистиллата, кг/ч | 4289 | 1772 |

| Отбор кубовой жидкости, кг/ч | 10063 | 14580 |

| Температура, °С: | ||

| верха | 61 | 66 |

| куба | 92 | 94 |

| Вакуум куба, мм рт.ст. | 5,0 | 5,0 |

| Количество пара на кипятильник, т/ч | 1,2 | 1,2 |

| Концентрация ГПИПБ, мас.%: | ||

| в дистилляте | 6,2 | 15,23 |

| в кубовой жидкости | 89,9 | 89,64 |

По данному способу выработка концентрированного ГПИПБ в пересчете на 100% содержания основного вещества составляет соответственно при содержании ГПИПБ в оксидате на уровне 20 мас.% 9046 кг/ч, при содержании 28 мас.% 13069 кг/ч.

Концентрация гидропероксида в готовом продукте практически не достигает 90 мас.%, а расход пара составляет соответственно 9,6 т/ч.

Пример 2 (по предлагаемому способу, 1 вариант).

Концентрирование гидропероксида изопропилбензола проводят по схеме, приведенной в примере 1 с тем отличием, что поступающий оксидат дросселируют в емкость, из которой газовую фазу в количестве 25% направляют под первую тарелку сверху первой колонны ректификации или же непосредственно в конденсаторы после первой колонны, а жидкую фазу из этой емкости подают в качестве питания в нижнюю часть этой колонны (фиг.1).

Жидкую фракцию оксидата после дросселирования и перед подачей на первую колонну концентрирования подогревают кубовой жидкостью второй колонны.

На колоннах концентрирования выдерживают следующий режим, приведенный в таблице 2.

| Таблица 2 | ||

| Наименование показателей | Содержание ГПИПБ в оксидате | |

| 20 мас.% | 28 мас.% | |

| I колонна №5 | ||

| Подача оксидата, кг/ч | 57700 | 57700 |

| Газовая фаза после дросселирования, кг/ч | 14425 | 14425 |

| Жидкая фаза после дросселирования, кг/ч | 43275 | 43275 |

| Отбор дистиллята на окисление, кг/ч | 43800 | 39298 |

| Отбор кубовой жидкости, кг/ч | 13900 | 18402 |

| Температура, °С | ||

| питания | 95 | 95 |

| верха | 66 | 66 |

| куба | 89 | 90 |

| Количество пара на кипятильник, т/ч | 7,6 | 7,6 |

| Вакуум куба мм рт.ст. | 35 | 35 |

| II колонна №17 | ||

| Отбор дистиллята, кг/ч | 2946 | 2868 |

| Отбор кубовой жидкости, кг/ч | 10954 | 15534 |

| Температура, °С | ||

| верха | 66 | 66 |

| куба | 90 | 99 |

| Вакуум куба, мм рт.ст. | 4 | 4 |

| Количество пара на кипятильник, т/ч | 1,1 | 1,1 |

| Анализы, мас.% | ||

| I колонна №5 | ||

| Содержание ГПИПБ | ||

| в газовой фазе | 1,8 | 2,63 |

| в жидкой фазе | 25,8 | 36,0 |

| в дистилляте | 5,1 | 6,4 |

| в кубовой жидкости | 64,7 | 81,59 |

| II колонна №17 | ||

| Содержание ГПИПБ | ||

| в дистилляте | 5,2 | 6,2 |

| в кубовой жидкости | 91,6 | 91,9 |

Концентрация ГПИПБ в готовом продукте в сравнении с существующим способом повышается по первому режиму на 1,7%, по второму на 1,96%.

По данному способу выработка концентрированного ГПИПБ в пересчете на 100% содержания основного вещества составляет соответственно при содержании ГПИПБ в оксидате на уровне 20 мас.% 10033 кг/ч, при содержании 28 мас.% 14275 кг/ч. В сравнении с существующим способом увеличение выработки составляет в среднем 10%. Расход водяного пара на колонны снижается до 8,7 т/ч.

Пример 3 (по предлагаемому способу, 2 вариант).

Концентрирование ГПИПБ проводят по схеме, приведенной в примере 2, с тем отличием, что дросселированию подвергают и кубовую жидкость первой колонны с подачей газовой фазы в верхнюю часть второй ректификационной колонны или же непосредственно в конденсаторы второй колонны. Количество газовой фазы, подаваемой на первую колонну, при этом составляет 15% от поступившей фракции оксидата, на вторую колонну 20% (фиг.2).

На колоннах концентрирования выдерживают следующий режим, приведенной в таблице 3.

| Таблица 3 | ||

| Наименование показателей | Содержание ГПИПБ в оксидате | |

| 20 мас.% | 28 мас.% | |

| I колонна | ||

| Подача оксидата, кг/ч | 57700 | 57700 |

| Газовая фаза после дросселирования, кг/ч | 11420 | 11420 |

| Жидкая фаза после дросселирования, кг/ч | 46280 | 46280 |

| Отбор дистиллята на окисление, кг/ч | 42300 | 37480 |

| Отбор кубовой жидкости, кг/ч | 15400 | 20220 |

| Температура, °С: | ||

| верха | 66 | 66 |

| куба | 88 | 90 |

| Количество пара на кипятильник, т/ч | 7,6 | 7,6 |

| Вакуум куба, мм рт.ст. | 35 | 4 |

| II колонна | ||

| Подача, кг/ч | ||

| газовой фазы после дросселирования | 3230 | 3099 |

| жидкой фазы после дросселирования | 12170 | 17121 |

| Отбор дистиллята, кг/ч | 4420 | 4576 |

| Отбор кубовой жидкости, кг/ч | 10980 | 15644 |

| Температура, °С | ||

| дистиллята | 66 | 66 |

| кубовой жидкости | 92 | 94 |

| Вакуум куба, мм рт.ст. | 4 | 4 |

| Количество водяного пара, т/ч | 0,9 | 0,9 |

| Анализы, мас.%: | ||

| I колонна | ||

| Содержание ГПИПБ | ||

| В газовой фазе | 1,79 | 2,36 |

| В жидкой фазе | 24,50 | 33,90 |

| в дистилляте | 3,00 | 3,75 |

| в кубовой жидкости | 73,30 | 78,60 |

| II колонна | ||

| Содержание ГПИПБ | ||

| в газовой фазе | 2,50 | 3,90 |

| в жидкой фазе | 83,70 | 84,44 |

| в дистилляте | 3,80 | 3,62 |

| в кубовой жидкости | 92,00 | 92,10 |

Концентрация ГПИПБ в готовом продукте в сравнении с существующим способом повышается по первому режиму на 2,1%, по второму на 2,46%.

По данному способу выработка концентрированного ГПИПБ в пересчете на 100% содержания основного вещества составляет соответственно при содержании ГПИПБ в оксидате на уровне 20 мас.% 10101 кг/ч, при содержании 28 мас.% 14408 кг/ч, по сравнению с существующим способом увеличение выработки составляет в среднем 12%. Расход водяного пара на колонны составляет 8,5 т/ч.

Сравнение основных показателей существующих и предлагаемых способов приведено в таблице 4.

| Таблица 4 | |||

| Показатели | Существующий способ | Предлагаемые способы | |

| I вариант | II вариант | ||

| Одноступенчатое дросселирование | Двухступенчатое дросселирование | ||

| Нагрузка по оксидату, кг/ч | 57700 | 57700 | 57700 |

| Выработка ГПИПБ (на 100%), кг/ч | |||

| при ее концентрации в оксидате | |||

| 20 мас.% | 9046 | 10033 | 10101 |

| 28 мас.% | 13069 | 14275 | 14408 |

| Расход водяного пара, т/т ГПИПБ | 9,6 | 8,7 | 7,5 |

| Концентрация ГПИПБ в готовой гидроперекиси, мас.% | 89,0-89,9 | 91,6-91,9 | 91,0-92,1 |

Таким образом, как одно-, так и двухступенчатое дросселирование оксидата позволит увеличить производительность установки по концентрированию гидропероксида кумола на 10-12%, поднять концентрацию ГПИПБ товарного продукта на 2 абс.% и снизить расход водяного пара на 0,9-1,1 т/т гидропероксида.

1. Способ концентрирования гидропероксида изопропилбензола в процессе производства фенола и ацетона путем его ректификации на двух колоннах под вакуумом, отличающийся тем, что поступающий на концентрирование оксидат с содержанием ГПИПБ 20-28 мас.% с температурой 93°С и давлением 5 ата дросселируют в емкость, из которой образованную газовую фазу в количестве 25 мас.% от общего потока подают в верхнюю часть первой по ходу колонны или конденсатор после нее, а жидкую фазу направляют как питание этой колонны, где в качестве дистиллята отбирают изопропилбензол, возвращаемый на стадию окисления производства гидропероксида, в кубовой части колонны создают вакуум на уровне 35 мм рт.ст. и отбирают фракцию, содержащую 70-80% гидропероксида изопропилбензола, которую подают на вторую ректификационную колонну, работающую под вакуумом 2-7 мм рт.ст., из которой в качестве дистиллята отбирают возвратную изопропилбензольную фракцию и направляют ее вновь на узел концентрирования, а кубовую жидкость этой колонны - концентрированный до 91-92% гидропероксид изопропилбензола подают на производство фенола и ацетона.

2. Способ по п.1, отличающийся тем, что дросселирование оксидата проводят как перед первой, так и перед второй ректификационной колоннами, с отбором газовых фаз в количестве 15-20 мас.% от поступивших на эти колонны продуктов.

3. Способ по п.1, отличающийся тем, что жидкую фракцию оксидата после дросселирования перед его подачей на первую колонну концентрирования подогревают кубовой жидкостью второй колонны.