Порошковый материал из оксида алюминия (варианты) и способ его получения

Иллюстрации

Показать всеИзобретение относится к получению порошкообразного материала из переходного оксида алюминия. По первому варианту порошковый материал содержит затравочные частицы из переходного оксида алюминия, имеющие коэффициент формы не меньше чем 3:1 и средний размер частиц ориентировочно не меньше чем 110 нм и не больше чем 1000 нм. По второму варианту он содержит затравочные частицы игольчатой формы, содержащие переходный оксид алюминия, имеющие коэффициент формы не меньше чем 3:1, вторичный коэффициент формы не больше чем 3:1 и средний размер частиц ориентировочно не меньше чем 75 нм. По третьему варианту он содержит затравочные частицы пластинчатой формы, содержащие переходный оксид алюминия, имеющие коэффициент формы не меньше чем 3:1, вторичный коэффициент формы не меньше чем 3:1 и средний размер частиц ориентировочно не меньше чем 125 нм. Способ, который включает: использование предшественника бемита и бемитной затравки в суспензии, термообработку суспензии для преобразования предшественника бемита в бемитный порошковый материал при температуре свыше 120°С, обжиг. Изобретения позволяют создать порошок оксида алюминия, имеющий новые морфологические характеристики. 4 н. и 56 з.п. ф-лы, 3 ил.

Реферат

Область техники

Настоящее изобретение в общем имеет отношение к получению порошкового материала из переходного оксида алюминия и к способам его получения. Более конкретно, настоящее изобретение имеет отношение к получению порошкового материала из переходного оксида алюминия, имеющего новые морфологические (структурные) характеристики.

Уровень техники

Содержащие алюминий материалы достаточно широко используют в различных промышленных применениях и технологиях, начиная от монокристаллов в оптических и оптоэлектронных применениях и заканчивая поликристаллическими абразивными зернами, которые используют, например, в свободных абразивах, связанных абразивах и в абразивах с покрытием (в абразивных гибких инструментах). Содержащие алюминий материалы обычно являются полиморфными и могут содержать различные гидратные формы, такие как бемит и гиббсит. Среди различных содержащих алюминий материалов особый интерес представляет оксид алюминия или глинозем. В различных промышленных применениях оксид алюминия используют в его самом твердом и наиболее стабильном аллотропном состоянии, а именно в виде альфа оксида алюминия. Однако переходные формы оксида алюминия, которые включают в себя гамма, дельта и тета оксид алюминия, также вызывают коммерческий интерес, так как эти фазы имеют желательные свойства, такие как высокая твердость и высокая площадь поверхности, что позволяет использовать переходные оксиды алюминия в таких различных областях, как, например, печатная краска и носители катализатора.

В настоящее время переходные оксиды алюминия обычно получают за счет термообработки материалов предшественника переходного оксида алюминия, таких как гиббсит, бемит или бейерит, при температуре желательного фазового превращения. Другие известные технологии основаны на прямом синтезе с использованием влажной химической обработки, например с использованием гидролиза металлоалкоголята алюминия. Известные в настоящее время технологии имеют низкую производительность, высокую стоимость производства и/или ограниченную гибкость, не позволяющую создавать новые морфологии, которые представляют интерес для новых рынков сбыта, основанных на использовании переходных оксидов алюминия.

Таким образом, существует необходимость в создании переходных оксидов алюминия, которые имеют новые морфологические характеристики. Кроме того, существует интерес к созданию новых материалов и технологий обработки, позволяющих создавать такие материалы. В этом отношении, такие технологии обработки должны быть рентабельными, а также должны обеспечивать относительно прямой контроль и высокую производительность.

Сущность изобретения

В соответствии с первым вариантом предлагается порошковый материал из оксида алюминия, который содержит частицы из переходного оксида алюминия, имеющие коэффициент формы не меньше чем 3:1 и средний размер частиц ориентировочно не меньше чем 110 нм и не больше чем 1000 нм.

В соответствии с другим вариантом предлагается порошковый материал из оксида алюминия, который содержит главным образом затравочные частицы игольчатой формы из переходного оксида алюминия, имеющие коэффициент формы не меньше чем 3:1, вторичный коэффициент формы не больше чем 3:1 и средний размер частиц ориентировочно не меньше чем 75 нм.

В соответствии с еще одним вариантом предлагается порошковый материал из оксида алюминия, который содержит главным образом затравочные частицы пластинчатой формы из переходного оксида алюминия, имеющие коэффициент формы не меньше чем 3:1, вторичный коэффициент формы не меньше чем 3:1 и средний размер частиц ориентировочно не меньше чем 125 нм.

Предлагается также способ образования (формирования) порошкового материала из оксида алюминия, который предусматривает использование предшественника бемита и бемитной затравки в суспензии, проведение термообработки суспензии для преобразования предшественника бемита в бемитный порошковый материал; и обжиг бемитного порошкового материала для преобразования бемитного порошкового материала в порошковый материал из переходного оксида алюминия.

Краткое описание чертежей

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи, на которых аналогичные элементы имеют одинаковые позиционные обозначения.

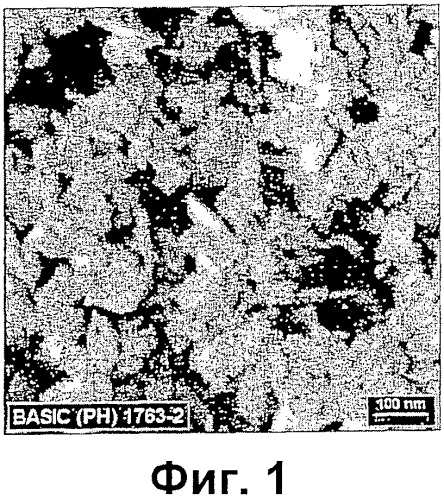

На фиг.1 показана микрофотография, полученная на сканирующем электронном микроскопе, где можно видеть частицы из переходного оксида алюминия пластинчатой формы.

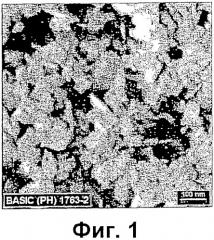

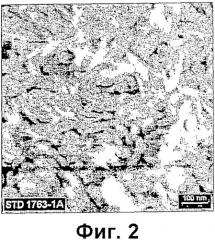

На фиг.2 показана микрофотография, полученная на сканирующем электронном микроскопе, где можно видеть частицы из переходного оксида алюминия игольчатой формы.

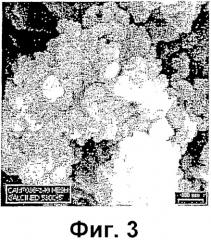

На фиг.3 показана микрофотография, полученная на сканирующем электронном микроскопе, где можно видеть частицы из переходного оксида алюминия эллипсоидной формы.

Подробное описание предпочтительных вариантов изобретения

В соответствии с первым вариантом настоящего изобретения образуют порошок в виде порошкового материала из переходного оксида алюминия при помощи маршрута обработки с затравкой. Эта обработка типично предусматривает проведение термообработки предшественника переходного оксида алюминия, чтобы получить переходный оксид алюминия, в виде гамма, дельта или тета оксида алюминия, или их комбинации. Переходный оксид алюминия обычно представляет собой массу порошкового материала, состоящую из частиц, которые могут быть полностью дисперсными, частично агломерированными или полностью агломерированными. В сухом виде, порошковый материал может быть описан как порошок. В указанном процессе обычно используют бемит в качестве предшественника переходного оксида алюминия, который обрабатывают с использованием указанного выше маршрута обработки с затравкой. Более подробно, обработка предусматривает использование предшественника бемита и бемитной затравки в суспензии и термообработку (такую как гидротермическая обработка) суспензии (альтернативно, золя или взвеси), чтобы преобразовать предшественник бемита в бемитный порошковый материал, образованный из частиц или кристаллитов. Затем проводят термообработку бемитного порошкового материала для осуществления полиморфного преобразования в переходный оксид алюминия. В соответствии с особым аспектом бемитный порошковый материал имеет относительно удлиненную морфологию частиц, которую обычно описывают с использованием коэффициента формы, как это обсуждается далее более подробно. Кроме того, морфологические характеристики, связанные с бемитом, сохраняются в готовом порошковом материале из переходного оксида алюминия.

Термин "бемит" обычно используют здесь для обозначения гидратов оксида алюминия, в том числе минерального бемита, типично имеющего формулу Al2O3·Н2О и имеющего водосодержание порядка 15%, а также псевдобемита, имеющего водосодержание свыше 15%, например 20-38% по весу. Следует иметь в виду, что бемит (в том числе и псевдобемит) имеет особую и идентифицируемую кристаллическую структуру и, соответственно, уникальную рентгенограмму дифракционных полос, поэтому его легко можно отличить от других содержащих алюминий материалов, в том числе от других гидратных оксидов алюминия, таких как АТН (тригидроксид алюминия), который представляет собой обычный материал предшественника, используемый для получения бемитных порошковых материалов.

Коэффициент формы, определенный как отношение самого длинного (большого) размера к следующему самому длинному размеру, обычно составляет не меньше чем 2:1, а преимущественно не меньше чем 3:1, 4:1 или 6:1. В самом деле, некоторые варианты имеют относительно удлиненные частицы, имеющие коэффициент формы не меньше чем 8:1, 10:1 и в некоторых случаях не меньше чем 14:1. Что касается частиц игольчатой формы, то такие частицы могут быть дополнительно охарактеризованы при помощи вторичного коэффициента формы, который определяют как отношение второго самого длинного размера к третьему самому длинному размеру. Вторичный коэффициент формы обычно составляет не больше чем 3:1, типично не больше чем 2:1 или даже 1.5:1 и часто составляет около 1:1. Вторичный коэффициент формы обычно описывает геометрию поперечного сечения частиц в плоскости, перпендикулярной к самому длинному размеру. Следует иметь в виду, что так как термин коэффициент формы используют здесь для обозначения отношения самого длинного размера к следующему самому длинному размеру, то его можно называть первичным коэффициентом формы.

В соответствии с другим вариантом, бемит может иметь форму пластинок или частиц пластинчатой формы, обычно имеющих удлиненную структуру с коэффициентами формы, соответствующими указанным здесь выше для частиц игольчатой формы. Однако частицы пластинчатой формы обычно имеют противоположные основные поверхности, которые являются главным образом плоскими и обычно параллельными друг другу. Кроме того, частицы пластинчатой формы могут иметь вторичный коэффициент формы, который превышает вторичный коэффициент формы частиц игольчатой формы и обычно составляет ориентировочно не меньше чем 3:1, например составляет ориентировочно не меньше чем 6:1 или даже не меньше чем 10:1. Типично, самый короткий размер или размер кромки, перпендикулярной к противоположным основным поверхностям или сторонам, составляет меньше чем 50 нм, например, ориентировочно меньше чем 40 нм или ориентировочно меньше чем 30 нм.

Морфология (структура) бемитного порошкового материала может быть дополнительно описана при помощи размера частиц, а более конкретно при помощи среднего размера частиц. В данном случае, затравочный бемитный порошковый материал, то есть бемит, образованный при помощи процесса затравливания (как это обсуждается далее более подробно), имеет относительно мелкие частицы или кристаллиты. Обычно средний размер частиц составляет ориентировочно не больше чем 1000 нм и лежит в диапазоне ориентировочно от 100 до 1000 нм. В соответствии с другими вариантами частицы имеют еще более мелкий средний размер, например ориентировочно не больше чем 800 нм, 750 нм, 600 нм, 500 нм, 400 нм и даже меньше чем 300 нм, в случае мелкого порошкового материала. В случае мелкого порошкового материала частицы могут иметь средний размер меньше чем 250 нм, например не больше чем 225 нм. Один из возможных диапазонов средних размеров частиц простирается от 50 до 200 нм. За счет технологических ограничений некоторых вариантов, самый малый средний размер частиц обычно является ограниченным и составляет ориентировочно не меньше чем 75 нм, 100 нм (особенно в случае пластинчатого порошкового материала, когда минимальный размер частиц составляет 110 нм), 125 нм или 135 нм.

Использованный здесь термин "средний размер частиц" обозначает средний самый длинный размер частиц. За счет удлиненной морфологии частиц, обычные методики измерения не позволяют точно измерять средний размер частиц, так как эти методики обычно основаны на предположении, что частицы являются сферическими или практически сферическими. Поэтому в соответствии с настоящим изобретением средний размер частиц определяют с использованием множества представительных выборок за счет физического измерения размеров частиц, имеющихся в представительных выборках. Такие выборки могут быть получены при помощи различных средств, в том числе при помощи растровой электронной микроскопии. Термин "средний размер частиц" также обозначает первичный размер частиц, связанный с индивидуально идентифицируемыми частицами, которые могут быть дисперсными или агломерированными. Само собой разумеется, что агломераты имеют относительно больший средний размер частиц, причем настоящее изобретение не сфокусировано на измерении размеров агломератов.

Было обнаружено, что затравочный бемитный порошковый материал имеет мелкий средний размер частиц, причем часто обычные технологии без использования затравки не позволяют получать частицы с такими малыми средними размерами. В этом отношении, следует иметь в виду, что часто в различных публикациях указывают размеры частиц, которые не соответствуют средним размерам, определенным здесь выше, а скорее относятся к номинальному диапазону размеров частиц, полученному при физической проверке образцов порошкового материала. Поэтому средний размер частиц будет лежать внутри указанного в таких публикациях диапазона размеров частиц, обычно около арифметической средней точки в указанном диапазоне, при ожидаемом гауссовском распределении частиц по размерам. Иначе говоря, когда в случае технологий, не основанных на использовании затравки, говорят о частицах малых размеров, то обычно речь идет о нижнем пределе наблюдаемого распределения частиц по размерам, а не о среднем размере частиц.

Аналогично, указанный здесь выше коэффициент формы обычно соответствует среднему коэффициенту формы, полученному из представительной выборки, а не верхнему или нижнему пределам, связанным с коэффициентом формы порошкового материала. Часто в различных публикациях указывают коэффициенты формы частиц, которые не соответствуют средним коэффициентам формы, как в настоящем описании изобретения, а скорее представляют собой номинальный диапазон коэффициентов формы, полученный при физической проверке образцов порошкового материала. Таким образом, средний коэффициент формы будет лежать внутри указанного в этих публикациях диапазона, обычно у арифметической средней точки указанного диапазона, при ожидаемом гауссовском распределении частиц по размерам. Иначе говоря, когда в случае технологий, не основанных на использовании затравки, говорят о коэффициенте формы, то обычно речь идет о нижнем пределе наблюдаемого распределения коэффициентов формы, а не о среднем коэффициенте формы.

В дополнение к коэффициенту формы и среднему размеру частиц порошкового материала, морфологию порошкового материала можно дополнительно характеризовать при помощи удельной площади поверхности. В этом случае известная BET методика была использована для измерения удельной площади поверхности частиц порошкового материала. В соответствии с различными вариантами бемитный порошковый материал имеет относительно большую удельную площадь поверхности, которая обычно составляет ориентировочно не меньше чем 10 м2/г, например составляет ориентировочно не меньше чем 50 м2/г, 70 м2/г или же составляет ориентировочно не меньше чем 90 м2/г. Так как удельная площадь поверхности является функцией морфологии частиц, так же как и размера частиц, обычно удельная площадь поверхности в соответствии с вариантами настоящего изобретения составляет ориентировочно меньше чем 400 м2/г, например, ориентировочно меньше чем 350 или 300 м2/г. Специфические диапазоны удельной площади поверхности простираются ориентировочно от 75 м2/г до 200 м2/г.

Обратимся теперь к рассмотрению деталей процессов, при помощи которых может быть образован бемитный порошковый материал (образующий предшественник переходного оксида алюминия или исходный материал). Обычно эллипсоидные, игольчатые или пластинчатые частицы бемита образуют из предшественника бемита (причем типично содержащий алюминий материал содержит бокситные минералы), при помощи гидротермической обработки, которая описана в патенте США No. 4797139 общего применения. Более конкретно, бемитный порошковый материал может быть образован за счет объединения предшественника бемита и бемитной затравки в суспензии, термообработки суспензии (альтернативно, золя или взвеси), чтобы вызвать преобразование исходного материала в бемитный порошковый материал, на который дополнительно воздействуют при помощи бемитной затравки, содержащейся в суспензии. Нагревание обычно проводят в автогенной среде, то есть в автоклаве, так что повышенное давление создается во время обработки. Значение рН суспензии обычно выбирают в диапазоне значений от меньше чем 7 до больше чем 8, причем бемитный затравочный материал имеет частицы размером ориентировочно меньше чем 0.5 мкм. Обычно количество затравочных частиц составляет ориентировочно больше чем 1% от веса предшественника бемита (в пересчете на Al2O3), причем нагревание проводят при температуре ориентировочно больше чем 120°С, например, ориентировочно больше чем 125°С или даже ориентировочно больше чем 130°С, и под автогенным давлением, которое обычно составляет около 30 psi (фунтов на кв. дюйм).

Порошковый материал может быть получен при длительном гидротермическом воздействии в сочетании с относительно низким уровнем затравки и при кислотном рН, что приводит к преимущественному росту бемита вдоль одной оси или вдоль двух осей. Более длительная гидротермическая обработка может быть использована для получения более длинных частиц бемита с более высокими коэффициентами формы и/или для получения более крупных частиц.

После термообработки, такой как гидротермическая обработка, и преобразования бемита имеющуюся жидкость обычно удаляют, например, при помощи процесса ультрафильтрации или при помощи термообработки, чтобы испарить остающуюся жидкость. После этого полученную массу обычно размалывают, например, до размера частиц 100 меш. Следует иметь в виду, что размер частиц обычно относится к размеру отдельных кристаллитов, образованных при помощи обработки, а не к размеру агломератов, которые могут оставаться в некоторых вариантах (например, в случае материала заполнителя).

В соответствии с настоящим изобретением различные параметры могут быть изменены во время обработки бемитного исходного материала, чтобы получить желательную морфологию. Эти параметры включают в себя весовое отношение, то есть отношение предшественника бемита к бемитной затравке, тип или разновидности кислоты или щелочи, которые используют при обработке (а также относительный уровень рН), и температуру (которая прямо пропорциональна давлению в автогенной гидротермической среде) системы.

В частности, когда изменяют весовое отношение при поддержании других параметров постоянными, изменяются форма и размер частиц, образующих бемитный порошковый материал. Например, когда обработку проводят при 180°С в течение двух часов в 2 вес.% растворе азотной кислоты, 90:10 отношение АТН:бемитная затравка позволяет получать частицы игольчатой формы (АТН представляет собой разновидности предшественника бемита). В отличие от этого, когда отношение АТН:бемитная затравка снижается до значения 80:20, частицы становятся более эллиптическими по форме. Если указанное отношение уменьшить до величины 60:40, частицы становятся не сферическими. Таким образом, наиболее типичное отношение предшественника бемита к бемитной затравке составляет ориентировочно не меньше чем 60:40, например составляет ориентировочно не меньше чем 70:30 или 80:20. Однако для обеспечения необходимого уровня затравки, чтобы содействовать получению желательной мелкой морфологии порошкового материала, весовое соотношение предшественника бемита к бемитной затравке обычно составляет ориентировочно не больше чем 98:2. На основании изложенного можно сказать, что повышение весового отношения обычно увеличивает коэффициент формы, в то время как снижение весового отношения обычно уменьшает коэффициент формы.

Кроме того, когда изменяют тип кислоты или щелочи, при поддержании других параметров постоянными, изменяется форма (например, коэффициент формы) и размер частиц. Например, когда обработку проводят при 180°С в течение двух часов при отношении 90:10 АТН:бемитная затравка в растворе 2 вес.% азотной кислоты, синтезированные (полученные) частицы обычно являются частицами игольчатой формы. В отличие от этого, когда кислоту заменяют на HCl при содержании 1 вес.% или меньше, синтезированные частицы обычно являются почти сферическими. Когда используют 2 вес.% или больше HCl, синтезированные частицы обычно имеют игольчатую форму. При 1 вес.% муравьиной кислоты, синтезированные частицы обычно имеют пластинчатую форму. Кроме того, когда используют базовый раствор, такой как 1 вес.% КОН, синтезированные частицы обычно имеют пластинчатую форму. Если используют смесь кислот и щелочей, например 1 вес.% КОН и 0.7 вес.% азотной кислоты, получают синтезированные частицы пластинчатой формы. Следует иметь в виду, что указанные вес.% кислот и щелочей приведены в пересчете на содержание твердых веществ в соответствующих суспензиях или взвесях, то есть не основаны на полном вес.% суспензий.

В качестве примеров подходящих кислот и щелочей можно привести неорганические кислоты, такие как азотная кислота, органические кислоты, такие как муравьиная кислота, галоидоводородные кислоты, такие как соляная кислота, и кислые соли, такие как азотнокислый алюминий и сульфат магния. В качестве примеров эффективных щелочей можно привести амины, содержащие аммиак, щелочные гидроксиды, такие как гидроксид калия и гидроксид кальция, и базовые соли.

Кроме того, когда температуру изменяют при поддержании других параметров постоянными (неизменными), типично изменения проявляются в размере частиц. Например, когда обработку проводят при отношении АТН:бемитная затравка, равном 90:10, в растворе 2 вес.% азотной кислоты при 150°С в течение двух часов, то дифракционный рентгеновский анализ дает размер кристаллинов 115 ангстрем. Однако при 160°С средний размер частиц составляет уже 143 ангстрема. Таким образом, когда температура повышается, размер частиц также повышается, так что существует прямая пропорциональная зависимость между размером частиц и температурой.

В соответствии с описанными здесь вариантами относительно мощные и гибкие методологии обработки могут быть использованы для создания желательных морфологий в предшественнике бемита. Особую важность имеют варианты с использованием затравочной обработки, позволяющие при низкой стоимости и высокой степени контроля получать желательные мелкие средние размеры частиц, а также контролируемое распределение частиц по размерам. Комбинация (i) идентифицирующих и контролирующих ключевых параметров в методологии обработки, таких как весовое отношение, разновидности кислоты и щелочи и температура, и (ii) технологии на базе затравливания, имеет особое значение, так как она позволяет осуществлять воспроизводимую и контролируемую обработку, чтобы получать желательные морфологии бемитного порошкового материала.

Несмотря на то что предыдущее описание было сфокусировано на получении бемита, который представляет собой исходный материал или материал предшественника переходного оксида алюминия, в соответствии с особым аспектом настоящего изобретения предусмотрена дополнительная обработка материала предшественника, чтобы получить переходный оксид алюминия. В этом случае, предшественник бемита подвергают термообработке за счет обжига при температуре, достаточной для того, чтобы вызвать преобразование в переходную фазу оксида алюминия, или в комбинацию переходных фаз. Типично, обжиг или термообработку проводят при температуре ориентировочно больше чем 250°С, но ниже чем 1100°С. При температурах меньше чем 250°С преобразование в низшую температурную форму переходного оксида алюминия, а именно в гамма оксид алюминия, типично не происходит. При температурах больше чем 1100°С предшественник типично преобразуется в альфа фазу, образования которой следует избегать, чтобы получить порошковый материал из переходного оксида алюминия. В соответствии с некоторыми вариантами обжиг проводят при температуре больше чем 400°С, при такой как ориентировочно меньше чем 450°С. Максимальная температура обжига может быть меньше чем 1050 или 1100°С, причем эти верхние температуры обычно приводят к получению существенной пропорции тета фазы оксида алюминия, которая представляет собой наивысшую температурную форму переходного оксида алюминия.

В соответствии с другими вариантами обжиг проводят при температуре меньше чем 950°С, например в диапазоне от 750 до 950°С, чтобы получить существенное содержание дельта оксида алюминия. В соответствии с особыми вариантами обжиг проводят при температуре ориентировочно меньше чем 800°С, например ориентировочно меньше чем 775°С или 750°С, чтобы произвести преобразование в преобладающую гамма фазу.

Обжиг может быть проведен в различных средах, в том числе в контролируемой газовой среде и при контролируемом давлении. Так как обжиг обычно проводят для осуществления фазовых изменений в материале предшественника, а не для осуществления химической реакции, и так как полученный материал является главным образом оксидом, то нет необходимости в использовании специальных газовых сред и специальных давлений, кроме тех, которые позволяют получать наиболее желательные переходные оксиды алюминия.

Типично, обжиг проводят в течение заданного периода времени, чтобы получить воспроизводимое и надежное преобразование для различных партий исходных материалов. Наиболее типичный исходный материал обжигу не подвергают, так как трудно контролировать температуру и, следовательно, контролировать распределение фаз. Время обжига типично лежит в диапазоне ориентировочно от 0.5 минут до 60 минут, а преимущественно составляет от 1 минуты до 15 минут.

Обычно в результате обжига получают порошковый материал, который в основном (больше чем 50 вес.%) представляет собой переходный оксид алюминия. Более типично, преобразованный порошковый материал содержит по меньшей мере 70 вес.%, типично по меньшей мере 80 вес.%, например, по меньшей мере 90 вес.% переходного оксида алюминия. Точное распределение фаз переходного оксида алюминия может варьировать в зависимости от различных вариантов, причем это может быть смесь переходных фаз или главным образом одна фаза переходного оксида алюминия (например, это может быть по меньшей мере 95 вес.%, 98 вес.% или даже до 100 вес.% одной фазы переходного оксида алюминия).

В соответствии с особой характеристикой настоящего изобретения морфология бемитного исходного материала в основном сохраняется в конечном образованном переходном оксиде алюминия. Таким образом, желательные морфологические характеристики могут быть введены в бемит в соответствии с известными методиками, и эти характеристики сохранены (в готовом материале). Например, некоторые варианты настоящего изобретения позволяют по меньшей мере сохранять удельную площадь поверхности исходного материала, а в некоторых случаях увеличивать удельную площадь поверхности по меньшей мере на 8%, 10%, 12%, 14% или больше. Так как морфология в основном сохраняется в конечном материале, то проведенное описание, связанное с морфологическими характеристиками бемита, применимо также и для порошкового материала из переходного оксида алюминия.

Например, коэффициент формы порошкового материала из переходного оксида алюминия обычно составляет не меньше чем 1:1, а преимущественно не меньше чем 3:1, 4:1 или 6:1. В самом деле, в соответствии с некоторыми вариантами получают относительно удлиненные частицы, имеющие коэффициент формы не меньше чем 8:1, 10:1, а в некоторых случаях не меньше чем 14:1. Что касается частиц игольчатой формы, то для них вторичный коэффициент формы обычно составляет не больше чем 3:1, типично не больше чем 2:1, или даже 1.5:1, и часто около 1:1. Вторичный коэффициент формы обычно описывает геометрию поперечного сечения частиц в плоскости, перпендикулярной к самому длинному размеру.

Частицы переходного оксида алюминия пластинчатой формы обычно имеют удлиненную структуру, имеющую коэффициенты формы, указанные здесь выше для частиц игольчатой формы. Однако частицы пластинчатой формы обычно имеют противоположные основные поверхности, причем эти противоположные основные поверхности обычно являются плоскими и в целом параллельными друг другу. Кроме того, частицы пластинчатой формы имеют вторичный коэффициент формы, который превышает вторичный коэффициент формы частиц игольчатой формы, и обычно составляет ориентировочно не меньше чем 3:1, например составляет ориентировочно не меньше чем 6:1 или даже не меньше чем 10:1. Типично, наиболее короткий размер или размер кромки, перпендикулярной к противоположным основным поверхностям или сторонам, обычно составляет меньше чем 50 нм, например, ориентировочно меньше чем 40 нм или ориентировочно меньше чем 30 нм.

Кроме того, средний размер частиц порошкового материала из переходного оксида алюминия обычно составляет ориентировочно не больше чем 1000 нм и находится в диапазоне ориентировочно от 75 до 750 нм. Другие варианты имеют еще более мелкий средний размер частиц, например ориентировочно не больше чем 600 нм, 500 нм, 400 нм, 300 нм, и даже средний размер частиц меньше чем 275 нм, в случае мелкого порошкового материала. Что касается мелкого порошкового материала, в различных вариантах частицы имеют средний размер меньше чем 250 нм, например, не больше чем 225 нм, причем в одном из вариантов средний размер частиц лежит в диапазоне от 150 до 200 нм. За счет ограничений процесса в некоторых вариантах обычно ограничен самый мелкий средний размер частиц, который составляет ориентировочно не меньше чем 75 нм, 100 нм (особенно в случае пластинчатого порошкового материала, когда минимальный размер частиц составляет 110 нм), 125 нм или 135 нм.

Использованный здесь термин "средний размер частиц" обозначает средний самый длинный размер частиц. За счет удлиненной морфологии частиц, обычные методики измерения не позволяют точно измерять средний размер частиц, так как эти методики обычно основаны на предположении, что частицы являются сферическими или практически сферическими. Поэтому средний размер частиц в соответствии с настоящим изобретением определяют с использованием множества представительных выборок за счет физического измерения размеров частиц, имеющихся в представительных выборках. Такие выборки могут быть получены при помощи различных средств, в том числе при помощи растровой электронной микроскопии. Следует иметь в виду, что часто в различных публикациях указаны размеры частиц, которые не соответствуют средним размерам, определенным здесь выше, а скорее относятся к номинальному диапазону размеров частиц, полученному при физической проверке образцов порошкового материала. Поэтому средний размер частиц, указанный в таких публикациях, будет лежать внутри указанного в этих публикациях диапазона, обычно у арифметической средней точки указанного диапазона, при ожидаемом гауссовском распределении частиц по размерам. Термин "средний размер частиц" также обозначает первичный размер частиц, связанный с индивидуально идентифицируемыми частицами, которые могут быть дисперсными или агломерированными. Само собой разумеется, что агломераты имеют относительно больший средний размер частиц, причем настоящее изобретение не сфокусировано на измерении размеров агломератов.

Аналогичным образом, указанные здесь выше коэффициенты формы обычно соответствуют средним коэффициентам формы, полученным с использованием представительных выборок, а не верхнему или нижнему пределам, связанным с коэффициентом формы порошкового материала. Часто в различных публикациях указаны коэффициенты формы частиц, которые не соответствуют средним коэффициентам формы, как в настоящем описании изобретения, а скорее представляют собой номинальный диапазон коэффициентов формы, полученный при физической проверке образцов порошкового материала. Таким образом, средний коэффициент формы будет лежать внутри указанного в этих публикациях диапазона, обычно у арифметической средней точки указанного диапазона, при ожидаемом гауссовском распределении частиц по размерам. Иначе говоря, когда в случае технологий, не основанных на использовании затравки, говорят о коэффициенте формы, то обычно речь идет о нижнем пределе наблюдаемого распределения коэффициентов формы, а не о среднем коэффициенте формы.

В дополнение к коэффициенту формы и среднему размеру частиц порошкового материала, морфологию порошкового материала можно дополнительно характеризовать при помощи удельной площади поверхности. В этом случае известная BET методика была использована для измерения удельной площади поверхности частиц порошкового материала. В соответствии с различными вариантами, бемитный порошковый материал имеет относительно большую удельную площадь поверхности, которая обычно составляет ориентировочно не меньше чем 10 м2/г, например составляет ориентировочно не меньше чем 50 м2/г, 70 м2/г или же составляет ориентировочно не меньше чем 90 м2/г. Так как удельная площадь поверхности является функцией морфологии частиц, так же как и размера частиц, обычно удельная площадь поверхности в соответствии с вариантами настоящего изобретения составляет ориентировочно меньше чем 400 м2/г, например ориентировочно меньше чем 350 или 300 м2/г. Специфические диапазоны удельной площади поверхности простираются ориентировочно от 75 м2/г до 200 м2/г.

Особое внимание придается маршруту обработки при помощи затравливания, так как маршрут обработки при помощи затравливания позволяет не только образовать предшественник переходного оксида алюминия с жестко контролируемой морфологией предшественника (которая в значительной степени сохраняется в готовом материале), но и придает желательные физические свойства готовому материалу, в том числе композиционные, морфологические и кристаллические отличия от переходного оксида алюминия, полученного с использованием маршрута обработки без использования затравки.

Пример 1. Синтез частиц пластинчатой формы

В автоклав загружали 7.42 фунта тригидроксида алюминия марки Hydral 710, закупленного на фирме Alcoa; 0.82 фунта бемита в виде псевдобемита марки Catapal В, закупленного на фирме SASOL; 66.5 фунта деионизированной воды; 0.037 фунта гидроксида калия; и 0.18 фунта 22 вес.% азотной кислоты. Бемит предварительно диспергировали в 5 фунтах воды и в 0.18 фунта кислоты, ранее добавления к тригидроксиду алюминия, к остальной воде и к гидроксиду калия.

Автоклав нагревали до 185°С в течение 45 минут и поддерживали эту температуру в течение 2 часов при перемешивании со скоростью 530 об/мин. Было получено автогенно генерируемое давление около 163 psi, которое поддерживалось. После этого бемитную дисперсию извлекали из автоклава. После автоклава рН золя был около 10. Имеющуюся жидкость удаляли при температуре 65°С. Полученную массу измельчали до частиц размером меньше чем 100 меш. Удельная площадь поверхности (SSA) полученного порошка составляет около 62 м2/г.

Этот материал прокаливали при 530°С в течение 5 минут, чтобы преобразовать в гамма оксид алюминия. После обжига при помощи рентгеновского дифракционного анализа было подтверждено, что материал на 100% представляет собой гамма оксид алюминия. Удельная площадь поверхности этого материала составляет 100.7 м2/г (см. фиг.1).

Пример 2. Синтез частиц игольчатой формы

В автоклав загружали 250 г тригидроксида алюминия марки Hydral 710, закупленного на фирме Alcoa; 25 г бемита в виде псевдобемита марки Catapal В, закупленного на фирме SASOL; 1000 г деионизированной воды; 34.7 г 18% азотной кислоты. Бемит предварительно диспергировали в 100 г воды и в 6.9 г кислоты, ранее добавления к тригидроксиду алюминия, к остальной воде и к остальной кислоте.

Автоклав нагревали до 180°С в течение 45 минут и поддерживали эту температуру в течение 2 часов при перемешивании со скоростью 530 об/мин. Было получено автогенно генерируемое давление около 150 psi, которое поддерживалось. После этого, бемитную дисперсию извлекали из автоклава. После автоклава рН золя был около 3. Имеющуюся жидкость удаляли при температуре 95°С. Полученную массу измельчали до частиц размером меньше чем 100 меш. Удельная площадь поверхности (SSA) полученного порошка составляет около 120 м2/г.

Этот материал прокаливали при 530°С в течение 5 минут, чтобы преобразовать в гамма оксид алюминия. После обжига при помощи рентгеновского дифракционного анализа было подтверждено, что материал на 100% представляет собой гамма оксид алюминия. Удельная площадь поверхности этого материала сос