Способ химико-термической обработки сталей в порошковых смесях

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к способам химико-термической обработки сталей, и может быть использовано в машиностроении для упрочнения стальных мелкоразмерных деталей и инструмента. Способ включает двухэтапное азотонауглероживание в активированном древесно-угольном составе. Состав включает древесный уголь, карбамид и трилон-Б. Процесс азотонауглероживания проводят при давлении 50-300 Па, на первом этапе при температуре 600-800°С с выдержкой в течение 3-6 часов, а на втором - при температуре закалки с выдержкой в течение 30-90 минут. После чего проводят охлаждение и отпуск при температуре 240-450°С в течение 2-4 часов. При азотонауглероживании углеродистых сталей выдержку на втором этапе проводят при температуре 780-820°С, а охлаждение проводят в воде. Для малолегированных сталей выдержку проводят при температуре 840-870°С, а охлаждение проводят в масле. Для теплостойких легированных сталей выдержку проводят при температуре 940-980°С, а охлаждение проводят в жидком азоте при температуре 196°С. Для высокохромистых сталей выдержку проводят при температуре 1000-1040°С, а охлаждение проводят на воздухе. Технический результат - снижение хрупкости диффузионного слоя покрытия, повышение прочности и износостойкости изделий. 4 з.п. ф-лы, 5 ил., 1 табл.

Реферат

Изобретение относится к области металлургии, в частности к химико-термической обработке, к карбонитрированию в порошковых смесях и гранулятах, содержащих азотоуглеродосодержащие компоненты и древесный уголь в качестве основы. Способ может найти применение в машиностроении, электроприборостроении при упрочняющей термической обработке мелкоразмерного формообразующего инструмента, а также на малых ремонтных предприятиях авто- и сельхозтехники.

Известна технология карбонитрирования в порошках (Четтерджи-Фишер Р. и др. Азотирование и карбонитрирование. Под ред. Супова А.В., М.: Металлургия, 1990, 280 стр., с.204-206), предусматривающая длительную выдержку при температурах 580-590°С, т.е. ниже критической Aс1, в смесях и гранулятах, содержащих цианамид кальция, карбамид в качестве активизирующих азотоуглеродосодержащих добавок.

Недостатками способа являются большая длительность процесса, нестабильный азотный потенциал среды и снижение твердости основного металла при формировании диффузионных слоев.

Известен способ нитроцементации в порошках в процессе нагрева для закалки (Тарасов А.Н., Иванова И.А., Павловский Н.Р. Высокотемпературная нитроцементация деталей и оснастки из легированных сталей в легкой промышленности. Упрочняющие технологии и покрытия. 2006, №12, с.14-17), предусматривает размещение деталей в смесях древесного угля с активаторами, азотоуглеродосодержащими карбамидом и трилоном-Б и нагрев до температур +860-980°С, т.е. выше Aс1, и выдержку в течение 2-4 часов, с закалкой в масле или других средах.

Способ позволяет получать высокопрочные детали с твердым износостойким слоем и сердцевиной, но применим ограничено для деталей контактно-абразивного износа с невысокой ударной вязкостью. Концентрация азота в слое после обработки недостаточно высокая, кроме того, понижена коррозионная стойкость во влажных атмосферах.

Наиболее близким к заявляемому является способ изготовления деталей (патент РФ №2256706, МПК C21D 6/00, С23С 8/32, опубл. 20.07.2005, БИ №20), включающий азотонауглероживание в активированных древесно-угольных смесях в процессе нагрева под закалку, а затем в процессе старения.

Недостатком способа является то, что он недостаточно универсален, в частности его нельзя применить к малоуглеродистым, малолегированным конструкционным сталям и инструментальным теплостойким штамповым сталям. Диффузионные слои с высоким содержанием крупноглобулярных карбидов или в виде цементационной сетки износостойки, но хрупки, склонны к выкрашиванию при ударных, динамических нагрузках. Одновременно порошковые смеси при температурах 900-980°С, выше Аc3, быстро истощаются по азотному потенциалу, фактически протекает процесс цементации сталей, перегревается сердцевина, требуется дополнительная нормализация перед закалкой. Кроме того, недостаточно высока экологическая чистота процессов на первой и второй стадиях химико-термической обработки.

Изобретение решает задачу повышения эксплуатационных характеристик конструкционных деталей и инструментов за счет повышения износостойкости, прочности, а также снижения хрупкости диффузионного слоя при оптимальной прочности основного металла, кроме того, снижается трудоемкость и улучшается экологическая чистота процесса азотонауглероживания в порошковых древесно-угольных активированных смесях.

Для получения необходимого технического результата в известном способе обработки сталей, включающем двухэтапное азотонауглероживание в активированном древесно-угольном составе, предлагается проводить процесс азотонауглероживания в вакууме 50-300 Па вначале при температуре 600-800°С в течение 3-6 часов, а затем при температуре закалки, выдерживая в течение 30-90 минут, после чего охлаждать и проводить отпуск. Предлагается проводить выдержку на втором этапе азотонауглероживания: для углеродистых сталей при температуре 780-820°С и охлаждать в воде, для малолегированных сталей при температуре 840-870°С и охлаждать в масле, для теплостойких легированных сталей при температуре 940-980°С и охлаждать в жидком азоте при -196°С, для высокохромистых с 13-17% Сг при температуре 1000-1040°С и охлаждать на воздухе. Отпуск рекомендуется проводить при температуре 240-450°С в течение 2-4 часов.

Сущность процессов и превращений по предложенному способу обработки, позволяющих достичь максимального положительного эффекта, в следующем: проведение процесса азотонауглероживания в порошковой смеси, содержащей древесный уголь, карбамид (NH2)2CO и трилон-Б (C10H8O10)Na2N2 до 35% вес. В вакуумной реторте с одним механическим вакуумным насосом позволяет в выбранном температурном интервале первого этапа 600-680°С сохранять стабильный азотоуглеродный потенциал атмосферы диссоциации названных компонентов. Ускоряется скорость диффузии и степень насыщения слоя азотом и углеродом, формируется равномерная поверхностная зона карбонитридных и нитридных ε- и γ-фаз. Исключается образование карбидной сетки и зоны крупноглобулярных карбидов (как в известных способах) при проведении процесса при 900-980°С, когда протекает быстрое обеднение среды насыщения азотом, процесс превращается фактически в цементацию, карбидизацию с образованием карбидного слоя, содержащего выше 1,8% углерода и не более 0,09% азота. Выбранная схема обработки на обоих этапах с кратковременной выдержкой 30-90 минут на втором этапе при выбранных температурах закалки для данной марки стали исключает образование карбидной сетки, крупных сросшихся карбидов в слое, позволяет получать детали с низкой хрупкостью слоя, что позволяет увеличивать динамические нагрузки. Условия закалки, предлагаемые в способе, и температурные интервалы отпуска позволяют получать прочную, вязкую сердцевину при максимальной твердости, износостойкости, контактной прочности поверхностных слоев. Сокращается продолжительность выдержки для получения заданной глубины слоя, а также исключается поступление газообразных продуктов диссоциации компонентов в рабочие зоны обслуживания за счет эвакуации их через вакуум-выводы и трубки отвода за пределы помещения.

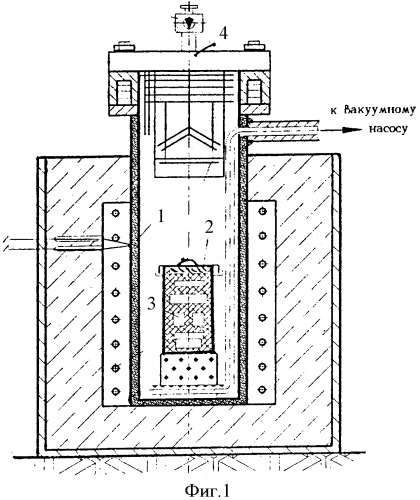

На прилагаемых к описанию материалах изображено:

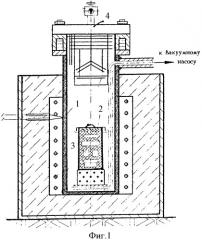

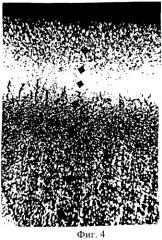

на фиг.1 - эскиз вакуумной печи с ретортой для проведения азотонауглероживания по предлагаемому способу; на фиг.2 - макроструктура диффузионного слоя на стали 20; на фиг.3 - микроструктура диффузионного слоя на стали 20; на фиг.4 - микроструктура диффузионного слоя на стали 4Х5МФС; на фиг.5 - график, показывающий изменение микротвердости по глубине диффузионных слоев двух теплостойких сталей после обработки предлагаемым способом.

На прилагаемых графических материалах приняты следующие обозначения: 1 - «горячая» реторта; 2 - контейнер; 3 - детали; 4 - крышка.

При практическом осуществлении процессов азотонауглероживания использовали модернизированные вакуумные печи СШОЛ-ВНЦ, СНОЛ-ВНЦ с «горячей» ретортой - 1 (фиг.1) из нержавеющей стали 09Х18Н10Т с вакуум-выводом к плунжерному вакуумному насосу. Контейнер 2 с деталями 3 в порошковой засыпке из смеси дробленого древесного угля, карбамида, трилона-Б помещали в реторту, разогретую до температуры первого этапа, через быстросъемную водоохлаждаемую крышку 4. После проведения двухэтапной обработки по предложенному режиму через эту же крышку контейнер с деталями переносили на воздух и охлаждали детали в выбранной среде, извлекая из порошковой упаковки.

Изобретение иллюстрируется конкретными примерами осуществления способа обработки различных конструкционных деталей, инструмента, оснастки.

Пример 1. Шестерни прямозубые из стали 20 обрабатывали по предложенному способу. Контейнер с порошковой смесью из 40% древесного гранулированного угля, 30% карбамида и 30% трилона-Б, в которой упакованы детали, устанавливали в вакуумный контейнер печи СШОЛ-ВНЦ, разогретой до 680°С, прогревали в вакууме 50 МПа и выдерживали в течение 6 часов. Затем повышали температуру до 820°С и после выдержки в течение 60 минут разгерметизировали реторту и переносили детали в воду для закалки. Заключительный отпуск проводили при 270°С в течение 3 часов.

В результате обработки на зубьях шестерен формировался слой толщиной 0,55 мм с содержанием азота 0,32%, углерода 1,1%. На фиг.2 приведена макроструктура зуба шестерни и микроструктура со следами измерения твердости. Микротвердость слоя составила НУ0,5H=785-804 при твердости основы НУ=320-330. В микроструктуре слоя отсутствовала карбидная сетка, характерная для высокотемпературного азотонауглероживания в древесно-угольных смесях в известном способе. Как следствие, исключены операции нормализации перед закалкой, сокращена трудоемкость обработки в 2,4 раза. Время эксплуатации шестерен повысилось втрое в сравнении с известным способом обработки, улучшилось качество поверхности, практически исключено дополнительное шлифование зубьев, доводка проводилась только по посадочному отверстию.

Пример 2. Оси и втулки из стали 30ХМА обрабатывали по предложенному способу с нагревом в древесно-угольном отработанном карбюризаторе с активизирующими добавками - трилоном-Б, карбамидом по 20% каждого. Диффузионное насыщение азотом и углеродом вели в вакуумной реторте печи СНОЛ-1, 6.2,5.1/9И2 в вакууме 300 Па при температуре 600°С в течение 4 часов на первом этапе. Затем после повышения температуры до 870°С и выдержки 90 минут контейнер с деталями переносили на воздух и закаливали детали в масле. Отпуск при температуре 240°С в течение 4 часов проводили в электрошкафах СНОЛ-3.3.3/3,5.

Обработанные детали имели износостойкий поверхностный слой с содержанием азота 0,28% и углерода 0,8% и суммарной толщиной 450-480 мкм при твердости НУ=821-845. Сердцевина имела прочность 1380-1410 МПа при относительном удлинении 15-17%. В структуре слоя отсутствовала карбидная сетка и крупноглобулярные карбиды, это обеспечивало время эффективной эксплуатации деталей в условиях знакопеременных нагрузок в 1,5-1,6 раза в сравнении с известным способом упрочнения в твердых карбюризаторах.

Пример 3. Матрицы прессования проволочных катализаторов из стали 4Х5МФС и фильеры обмазки сварочных электродов из стали 20Х13 обрабатывали по предложенному способу в порошковой смеси, содержавшей дробленый березовый активированный уголь и по 30% вес. карбамида и тролона. При этом детали упаковывали в два различных контейнера один с матрицами, другой с фильерами и загружали в горизонтальную реторту печи СНОЛ-ВНЦ, разогретую до 640°С, вначале контейнер со сталью 20Х13, затем со сталью 4Х5МФС. После вакуумирования реторты выдержку в течение 3 часов вели в вакууме 200 МПа, далее повышали температуру до 980°С и после выдержки 60 минут проводили выгрузку контейнера с матрицами на воздух, охлаждали детали в жидком азоте при -196°С и отправляли на отпуск при 450°С в течение 2 часов. В это же время, закрывая крышку печи и вакуумируя реторту, повышали температуру до 1000°С и после выдержки в течение 30 минут проводили выгрузку и закалку деталей из стали 20Х13, с охлаждением на воздухе, с отпуском 350°С в течение 2 часов. В результате обработки на деталях формировались диффузионные слои 0,52 мм на стали 4Х5МФС и 0,68 мм на стали 20Х13 с высокой твердостью и износостойкостью. На фиг.4 показана микроструктура слоя на стали 4Х5МФС.

В структуре слоев не наблюдалось крупноглобулярных, сросшихся карбидов, характерных для высокотемпературной обработки по известным технологиям. Микротвердость слоев с содержанием углерода до 1,4% и азота до 0,12% составила НУ0,5НУ=854÷1020 при твердости основного металла НРСэ=43-48. Практически минимизировалась зона поверхностного внутреннего окисления до 10-20 мкм, что уменьшило объем и трудоемкость доводки поверхностного слоя термообработки.

Износостойкость фильер и матриц повысилась в 1,3-1,5 раза, исключены случаи выкрашивания и хрупкого разрушения, имевшие место при обработке по известному способу высокотемпературного азотонауглероживания в древесно-угольных смесях. Одновременно проведение упрочняющей обработки двух сталей с одной загрузки позволило сократить трудоемкость и энергозатраты на химико-термическую обработку в 1,8 раза.

Таким образом, разработанные технологии отличаются высокой эффективностью, простотой и технологичностью осуществления в условиях предприятий легкой промышленности, участках ремонта и восстановления деталей автомобильных и тракторных двигателей, изготовлении нестандартного инструмента в приборостроении, электротехнике. При этом существенно повышается износостойкость, качество обработки и сохраняется экологическая чистота процессов при минимальных затратах на приготовление порошковых смесей, не содержащих дефицитных компонентов.

В таблице приведены сравнительные результаты исследований и испытаний образцов и деталей из сталей различных классов после химико-термической обработки по предложенным и известным способам. На фиг.4 показано изменение микротвердости по глубине диффузионных слоев двух теплостойких сталей после азотонауглероживания по двухступенчатой схеме в предложенном варианте с закалкой и отпуском.

| Таблица | |||||||||

| Сталь, инструмент, способ обработки | Режимы обработки на ступенях х) | Содержание элементов, % xx) | Микротвердость НУ0,5Н ххх) | Износостойкость хххх) | |||||

| 1 ступень | 2 ступень | ||||||||

| t, °C | τ, ч | t, °C | τ, мин | Охл. °С | C | N | |||

| ПРЕДЛОЖЕННЫЙ | |||||||||

| Нитеводители из стали 4Х5МФС | 600 | 4 | 960 | 30 | Азот 196°С | 1,12 | 0,38 | 1020 | 1,7 |

| 680 | 3 | 980 | 60 | - | 1,34 | 0,27 | 980 | 1,5 | |

| 196°C | |||||||||

| Плоскорезы-рыхлители сталь 20 | 620 | 6 | 800 | 90 | Вода | 0,95 | 0,48 | 829 | 2,3 |

| 660 | 5 | 780 | 60 | 20-70°С | 0,87 | 0,49 | 814 | 2,5 | |

| ИЗВЕСТНЫЙ | |||||||||

| Сталь 4Х5МФС | 960 | 1,5 | 580 | 600 | 1,60 | 0,07 | 911 | 1,0 | |

| Сталь 20 | 920 | 8,0 | - | - | Воздух Вода | 1,40 | 0.05 | 790 | 0,8 |

| х) состав порошковой смеси пример 2, вакуум в реторте 100 Па; | |||||||||

| хх) в слое 200 мкм; | |||||||||

| ххх) в слое 100-200 мкм после отпуска 340°С, 3 ч; | |||||||||

| хххх) относительная при контактном трении на микроабразиве 25 мкм. |

1. Способ химико-термической обработки сталей, включающий двухэтапное азотонауглероживание в активированном древесно-угольном составе, включающем древесный уголь, карбамид и трилон-Б, отличающийся тем, что процесс азотонауглероживания проводят при давлении 50-300 Па, на первом этапе при температуре 600-800°С с выдержкой в течение 3-6 ч, а на втором - при температуре закалки с выдержкой в течение 30-90 мин, после чего проводят охлаждение и отпуск при температуре 240-450°С в течение 2-4 ч.

2. Способ по п.1, отличающийся тем, что при азотонауглероживании углеродистых сталей выдержку на втором этапе проводят при температуре 780-820°С, а охлаждение проводят в воде.

3. Способ по п.1, отличающийся тем, что при азотонауглероживании малолегированных сталей выдержку на втором этапе проводят при температуре 840-870°С, а охлаждение проводят в масле.

4. Способ по п.1, отличающийся тем, что при азотонауглероживании теплостойких легированных сталей выдержку на втором этапе проводят при температуре 940-980°С, а охлаждение проводят в жидком азоте при температуре 196°С.

5. Способ по п.1, отличающийся тем, что при азотонауглероживании высокохромистых сталей выдержку на втором этапе проводят при температуре 1000-1040°С, а охлаждение проводят на воздухе.