Способ изготовления спирального двумерного волокнистого полотна

Иллюстрации

Показать всеИзобретение относится к области изготовления спирального двумерного волокнистого полотна. Поперечное волокнистое полотно формируют наложением внахлест, направляя его, по существу, в радиальном направлении возвратно-поступательным образом по траектории между внешним и внутренним периферийными краями полотна с разворотом поперечного полотна на каждом конце указанной траектории, причем ширина поперечного полотна уменьшается от его внешнего периферийного края к внутреннему периферийному краю, и удерживают поперечное полотно в процессе его формирования. Для формирования спирального продольного полотна, поверхностная плотность которого уменьшается от его внешнего края к внутреннему краю, подают нити или жгуты (204), по существу, параллельные между собой. Поперечное полотно и спиральное продольное полотно накладывают друг на друга, непрерывно продвигают вращательным образом в плоскости и соединяют для формирования спирального двумерного полотна, которое затем извлекают. Технический результат заявленного изобретения заключается в упрощении метода и снижении затрат на изготовление спирального двумерного волокнистого полотна, а также в уменьшении неоднородности плотности и толщины материала. 2 н. и 38 з.п. ф-лы, 18 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области изготовления спирального двумерного волокнистого полотна.

Конкретная область применения изобретения - изготовление спиральных двумерных волокнистых полотен, предназначенных для изготовления трехмерных кольцевых волокнистых конструкций, например, усиливающих волокнистых элементов для кольцевидных компонентов, выполненных из композитных материалов, в частности, тормозных дисков.

Уровень техники

Хорошо известны тормозные диски из композитных материалов, в частности, из композитных материалов, усиленных углеродными волокнами и углеродной матрицей (композитные материалы типа «углерод-углерод» или «С/С») или же усиленных углеродными волокнами и по меньшей мере частично керамической матрицей (композитные материалы типа «углерод-керамика» или «С/С-керамика»). Их изготовление включает этап изготовления волокнистой заготовки кольцевидной формы и ее уплотнение при помощи матрицы, причем уплотнение производят с использованием жидкостей (пропитка смолой, являющейся предшественником матрицы, и пиролиз такой смолы) или газообразных веществ (химическая пропитка парообразной фазой).

Волокнистую заготовку обычно изготавливают путем наложения нескольких волокнистых слоев и соединения таких слоев, обычно методом, аналогичным технологии изготовления фетра (методом пробивки иглами).

Кольцевидная форма заготовки может быть получена путем обрезания блока, образованного сложенными и соединенными волокнистыми слоями, или же путем складывания волокнистых слоев кольцевидной формы, вырезанных из двумерных текстур (тканей, полотен с однонаправленными или двунаправленными волокнами, войлоков и т.д.). Использование этих технологий вызывает достаточно значительные потери материала. Сокращения потерь можно добиться при формировании слоев кольцевидной формы путем сложения кольцевых секторов, вырезанных из двумерных текстур, что, однако, достигается ценой усложнения производственного процесса. Подобные технологии описаны, в частности, в патентных публикациях US 4790052, US 5792715 и ЕР 0232059.

Были предложены способы, позволяющие получать кольцевидные заготовки требуемой формы практически без потерь материала. Данные технологии заключаются в сворачивании спиральной волокнистой текстуры в плоские витки, накладываемые друг на друга, причем такие витки соединяют между собой, в частности, методом пробивки иглами. Такие способы, использующие деформируемое спиральное волокнистое полотно или уплощенные спиральные пряди волокон, описаны, в частности, в патентных публикациях US 6009605 и US 5662855. Также следует упомянуть патентные публикации US 6363593 и US 6367130, в которых описана установка для изготовления таких кольцевидных волокнистых заготовок из спиральных двумерных текстур.

Такие способы получения кольцевидных волокнистых заготовок требуют изготовления спиральных тканых полотен или прядей волокна сравнительно дорогостоящими методами.

В патентной публикации WO 98/49382 была предложена технология изготовления толстой кольцевидной волокнистой заготовки непосредственно из отдельных (несвязанных) волокон без прохождения этапа изготовления волокнистых структур, а именно методом наложения отдельных волокон, расположенных радиально, поверх слоя из неупорядоченных отдельных волокон, расположенных вдоль окружности, причем соединение волокон осуществляется методом пробивки иглами. Помимо того, что описание практически умалчивает о методах изготовления подлежащего слоя из неупорядоченных отдельных волокон и методах наложения радиально расположенных отдельных волокон, очевидно, что получение волокнистой заготовки, не обладающей значительной неоднородностью толщины и плотности волокон, практически невозможно.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в устранении недостатков, свойственных известным решениям, путем предложения способа изготовления спирального волокнистого полотна, который позволял бы, в частности, изготавливать толстые кольцевидные волокнистые компоненты упрощенными методами и со сравнительно небольшими затратами средств, минимизируя в то же время потери материала и неоднородности плотности и толщины.

Для решения поставленной задачи в соответствии с настоящим изобретением предлагается способ, включающий следующие этапы:

- подачи по меньшей мере одного поперечного волокнистого полотна и его формирования наложением внахлест при перемещении указанного полотна, по существу, в радиальном направлении возвратно-поступательным образом по траектории между внешним и внутренним периферийными краями полотна с разворотом поперечного полотна на каждом конце указанной траектории и с обеспечением уменьшения ширины поперечного полотна от его внешнего периферийного края к внутреннему периферийному краю,

- удерживание поперечного полотна по мере его формирования,

- подачи, по существу, параллельных между собой нитей или жгутов для формирования спирального продольного полотна, поверхностная плотность которого уменьшается от продольного внешнего края к продольному внутреннему краю,

- наложения друг на друга поперечного полотна и спирального продольного полотна и непрерывного продвижения указанных полотен вращательным образом в плоскости,

- соединения поперечного полотна и продольного полотна для формирования спирального двумерного полотна,

- извлечение сформированного спирального двумерного полотна.

Способ по изобретению отличается тем, что благодаря использованию технологии формирования наложением внахлест он позволяет получить спиральное двумерное полотно. Стоимость производства ниже, чем стоимость производства с использованием технологий тканья или плетения. Полученное спиральное полотно может затем быть использовано непосредственно для получения кольцевидных волокнистых структур путем плоского наложения витков спирали. При этом использование полотна позволяет уменьшить неоднородности толщины в местах пересечения нитей по сравнению с ткаными или плетеными текстурами.

Продольное полотно предпочтительно накладывают на сформированное поперечное полотно непосредственно перед соединением, причем сохранение положения нитей продольного полотна относительно поперечного полотна обеспечивается соединением двух полотен.

Поперечное полотно может быть сформировано из множества нитей или жгутов, или же по меньшей мере из одного расщепленного жгута.

В оптимальном варианте в процессе формирования поперечное полотно направляют через направляющий элемент с обеспечением сужения поперечного полотна при перемещении направляющего элемента от внешнего края полотна к его внутреннему краю и наоборот.

В оптимальном варианте направляющий элемент содержит два изогнутых стержня, к которым поперечное полотно поочередно прижимается при возвратно-поступательном перемещении направляющего элемента между внешним краем указанного полотна и его внутренним краем.

При формировании поперечного полотна из нитей или жгутов каждую нить или жгут направляют между неподвижными направляющими элементами, расположенными по существу радиально между внешним и внутренним периферийными краями полотна.

При формировании поперечного полотна из по меньшей мере одного расщепленного жгута поперечное полотно предпочтительно направляют между двумя неподвижными направляющими элементами, расположенными по существу радиально между внешним и внутренним периферийными краями полотна.

В другом варианте осуществления, при формировании поперечного полотна из нитей или жгутов, каждую нить или жгут поперечного полотна направляют путем пропускания через соответствующий нитевод, перемещающийся между внешним и внутренним периферийными краями полотна.

В оптимальном варианте поперечное полотно удерживают после его формирования наложением внахлест в точках разворота на опорах, расположенных вдоль внешнего и внутреннего краев полотна, причем опоры перемещают синхронно с продвижением поперечного полотна и продольного полотна.

Удерживание может быть обеспечено, в частности, всасыванием на указанных опорах или оборачиванием вокруг штырьков, установленных на указанных опорах.

Изменение поверхностной плотности продольного полотна обеспечивают путем использования нитей или жгутов различного калибра и/или изменения расстояния между нитями или жгутами, а подачу продольных нитей или жгутов обеспечивают путем их пропускания через пресс, содержащий два конических валка, прижатых один к другому.

Для соединения продольного и поперечного полотен могут быть использованы различные средства, например, пробивка иглами, сшивание соединительной нитью или прокладка термоплавких нитей.

Продольное и поперечное полотна могут подаваться на неподвижную кольцевидную опорную плиту, имеющую в оптимальном варианте форму кольцевого сектора, задний край которой расположен после области соединения продольного и поперечного полотен по ходу продвижения полотен. Спиральное двумерное полотно извлекают на выходе кольцевидной опорной плиты, расположенном на указанном заднем крае.

В оптимальном варианте извлеченное таким образом спиральное двумерное полотно сворачивают в витки спирали, плоско накладываемые друг на друга, во вращающемся кольцевидном баке, расположенном под кольцевидной опорной плитой и имеющем ось, по существу, совпадающую с ее осью.

В соответствии с другим вариантом осуществления продольное и поперечное полотна могут подаваться на вращающуюся кольцевидную опорную плиту. При этом снятие спирального двумерного полотна может производиться в боковом направлении с кольцевидной опорной плиты.

Другой задачей, на решение которой направлено настоящее изобретение, является предложение установки, обеспечивающей возможность осуществления вышеописанного способа.

В соответствии с изобретением такая установка содержит:

- кольцевидную опорную плиту,

- механизм подачи и формирования поперечного полотна наложением внахлест, выполненный с возможностью перемещения поперечного волокнистого полотна возвратно-поступательным образом по траектории между краями кольцевидной опорной плиты с разворотом поперечного полотна на каждом конце указанной траектории и с направлением указанного полотна, по существу, в радиальном направлении,

- средства удерживания формируемого поперечного полотна,

- механизм подачи нитей или жгутов для формирования спирального продольного полотна и его подачи на кольцевидную опорную плиту,

- механизм соединения поперечного полотна и продольного полотна для формирования спирального двумерного полотна,

- средства непрерывного продвижения поперечного полотна и продольного полотна вращательным образом в плоскости на кольцевидной опорной плите,

- средства извлечения спирального двумерного полотна после соединения поперечного и продольного полотен.

В оптимальном варианте механизм подачи и формирования поперечного полотна наложением внахлест содержит направляющий элемент, через который проходит поперечное полотно, и средства приведения направляющего элемента в возвратно-поступательное движение, по существу, по радиальной траектории между краями кольцевидной опорной плиты, причем направляющий элемент выполнен с возможностью обеспечения сужения поперечного полотна при своем перемещении от внешнего края кольцевидной плиты к ее внутреннему краю и наоборот. Также в оптимальном варианте направляющий элемент содержит два изогнутых стержня, к которым поперечное полотно поочередно прижимается при возвратно-поступательном перемещении направляющего элемента между внешним краем кольцевидной плиты и ее внутренним краем.

При формировании поперечного полотна из нескольких нитей или жгутов механизм подачи и формирования наложением внахлест дополнительно содержит неподвижные направляющие элементы, расположенные в радиальном направлении между внешним и внутренним краями кольцевидной плиты и взаимодействующие с поперечными нитями или жгутами для их направления по соответствующим траекториям между внешним и внутренним краями кольцевидной опорной плиты.

При формировании поперечного полотна из по меньшей мере одного расщепленного жгута механизм подачи и формирования наложением внахлест дополнительно содержит два неподвижных направляющих элемента, расположенных в радиальном направлении между внешним и внутренним краями кольцевидной опорной плиты, при этом поперечное полотно направляется между указанными элементами по траектории между внешним и внутренним краями кольцевидной опорной плиты.

В другом варианте осуществления, при формировании поперечного полотна из множества нитей или жгутов, механизм подачи и формирования наложением внахлест содержит нитеводы, каждый из которых соответствует одной поперечной нити или жгуту, а также средства приведения нитеводов в возвратно-поступательное движение, по существу, по радиальной траектории между внешним и внутренним краями кольцевидной опорной плиты.

В оптимальном варианте средства удерживания формируемого поперечного полотна содержат опоры в форме полос или ободьев, расположенные по обе стороны от кольцевидной опорной плиты, средства удерживания поперечного полотна в точках его разворота на указанных опорах и средства приведения указанных опор в движение синхронно со средствами продвижения полотна.

В соответствии с одним из вариантов осуществления изобретения средства удерживания содержат камеру низкого давления, связанную с опорами в форме полос или ободьев для удерживания на них поперечного полотна при помощи всасывания.

В соответствии с другим вариантом осуществления средства удерживания содержат штырьки, установленные на опорах в форме полос, вокруг которых оборачивается поперечное полотно.

Механизм подачи продольного полотна предпочтительно содержит пресс, образованный двумя коническими валками, прижатыми один к другому, между которыми проходят нити или жгуты, образующие продольное полотно.

Механизм соединения продольного и поперечного полотен может представлять собой механизм пробивки иглами, содержащий по меньшей мере одну игольную головку и занимающий кольцевой сектор над кольцевидной опорной плитой, снабженной отверстиями, расположенными напротив игл механизма пробивки иглами.

В другом варианте осуществления механизм соединения продольного и поперечного полотен может содержать по меньшей мере одну сшивающую головку для соединения полотен при помощи соединительной нити.

Средства продвижения могут содержать средства вытягивания спирального двумерного полотна, расположенные после механизма соединения по ходу продвижения.

Кольцевидная опорная плита может быть неподвижной и может занимать кольцевой сектор, содержащий задний по ходу продвижения продольного и поперечного полотен край, расположенный после механизма соединения полотен. При этом средства извлечения спирального двумерного полотна могут содержать кольцевидный бак, расположенный под кольцевидной опорной плитой и имеющий ось, по существу, совпадающую с ее осью, и средства приведения кольцевидного бака в движение, синхронные со средствами продвижения полотен, для непрерывного приема и сворачивания в указанном баке спирального двумерного полотна, выходящего с заднего края кольцевидной опорной плиты.

Кольцевидная опорная плита также может быть вращающейся. В этом случае она может содержать верхнюю часть, образующую щетку с жесткой щетиной.

Краткое описание чертежей

Другие особенности и достоинства способа по изобретению станут ясны из нижеследующего описания, не накладывающего каких-либо ограничений и приведенного со ссылками на прилагаемые чертежи. На чертежах:

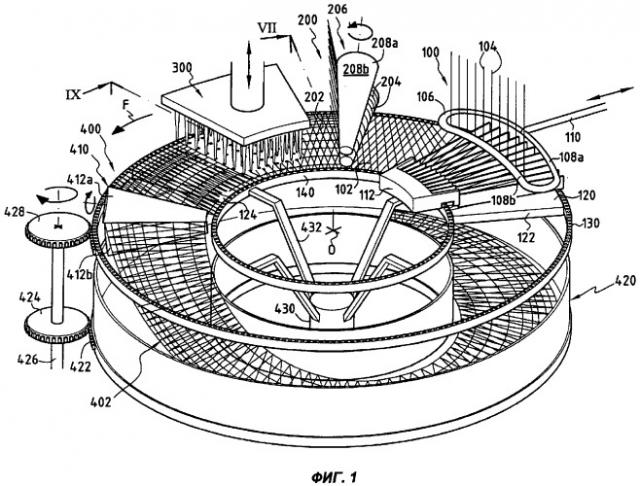

- на фиг.1 крайне схематично представлен общий вид установки, обеспечивающей возможность осуществления способа по изобретению,

- на фиг.2 крайне схематично представлен вид сверху установки по фиг.1,

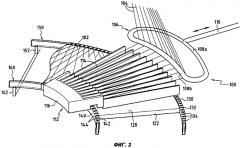

- на фиг.3 более подробно представлен частичный вид в перспективе, иллюстрирующий подвод поперечных нитей и их удерживание на краях полотна из продольных нитей,

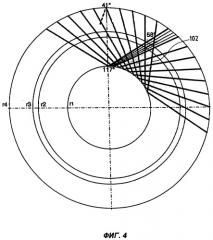

- фиг.4 схематически иллюстрирует ориентацию нитей поперечного полотна после его формирования путем наложения нитей внахлест,

- на фиг.5 представлен частичный вид сверху, схематически иллюстрирующий наложение поперечного полотна, образованного из расщепленного жгута, на полотно из продольных нитей,

- на фиг.6 более подробно представлен частичный вид в перспективе, иллюстрирующий наложение поперечного полотна по фиг.7,

- на фиг.7 более подробно представлен частичный вид в поперечном сечении в плоскости VII по фиг.1, иллюстрирующий подачу продольных нитей в установку по фиг.1,

- фиг.8 иллюстрирует другой вариант состава полотна из продольных нитей,

- на фиг.9 представлен частичный вид в поперечном сечении в плоскости IX по фиг.1, иллюстрирующий соединение продольного и поперечного полотен,

- на фиг.10 представлен вид, сходный с видом по фиг.5, иллюстрирующий другой вариант удерживания поперечных нитей на краях полотна из продольных нитей,

- на фиг.11 схематически представлен частичный вид в перспективе, иллюстрирующий извлечение спирального двумерного волокнистого полотна в случае использования варианта осуществления по фиг.10,

- на фиг.12 крайне схематично представлен частичный вид в варианте осуществления по фиг.10 и 11,

- на фиг.13 схематично представлен вид сверху другого варианта осуществления установки, обеспечивающей возможность осуществления способа по изобретению,

- на фиг.14 более подробно представлен частичный вид в продольном разрезе по стрелке XIV по фиг.13,

- на фиг.15 более подробно представлен частичный вид в разрезе по стрелке XV по фиг.13, иллюстрирующий наложение полотна из поперечных нитей,

- на фиг.16 представлен подробный вид, иллюстрирующий поддерживание поперечных нитей на краях продольного полотна в установке по фиг.13,

- на фиг.17 представлен подробный вид, иллюстрирующий другой вариант удерживания поперечных нитей на краях продольного полотна в установке по фиг.13,

- на фиг.18 схематически представлен в перспективе общий вид другого варианта осуществления установки, обеспечивающей возможность осуществления способа по изобретению.

Осуществление изобретения

В общем случае (фиг.1) установка, позволяющая осуществить способ по изобретению, содержит механизм 100 формирования наложением внахлест поперечного полотна 102, расположенный на неподвижной горизонтальной кольцевидной опорной плите 120, механизм 200 подачи и размещения спирального полотна 202, образованного из продольных нитей или жгутов 204, расположенный на опорной плите 120, механизм 300 соединения сформированного поперечного полотна 102 и продольного полотна 202, расположенный на плите 120, и расположенный вне плиты 120 механизм 400 извлечения спирального двумерного кольцевидного полотна 402, получаемого на выходе механизма соединения. Поперечное полотно и продольное полотно, подаваемые на плиту 120, а также изготавливаемое спиральное двумерное полотно 402, совершают постоянное вращательное движение по плите 120 вокруг ее центра (стрелка F).

Приведение в движение осуществляется механизмом 410 вытягивания, содержащим пару конических валков 412а, 412b, по меньшей мере один из которых снабжен приводом, расположенных после устройства соединения, причем спиральное двумерное полотно приводится в движение благодаря прохождению между валками 412а, 412b, прижатыми один к другому.

Формирование поперечного полотна

Полотно 102 формируют путем наложения внахлест поперечных нитей или жгутов 104, подаваемых на опорную плиту 120. Плита 120 имеет форму кольцевого сектора с центром О. Опорная плита может представлять собой, например, гладкую металлическую плиту. В последующем описании элементы 104 для простоты называются нитями. Нити 104 предпочтительно имеют одинаковый калибр (толщину) и расположены на равном расстоянии друг от друга.

Нити 104 изготовлены из материала, выбранного в соответствии с предполагаемым использованием изготавливаемого спирального двумерного полотна. В случае применения для изготовления усиливающих элементов или заготовок для деталей из композитных материалов типа С/С, «углерод/керамика» или «С/С-керамика» нити 104 представляют собой нити из углерода промышленного качества, например, нити типа 12К (12 ООО жил), 24К, 50К или 80К.

Каждая из поперечных нитей 104, образующих поперечное полотно 102, поступает с отдельной катушки, расположенной на шпулярнике (не представлен). Нити 104 проходят, по существу, параллельно друг другу через направляющую рамку 106. Например, нити 104 могут проходить, по существу, вертикально на уровне срединного радиуса плиты 120 и отклоняться в горизонтальную плоскость рамкой 106.

Рамка 106 жестко прикреплена к штанге 110, которая совершает возвратно-поступательные перемещения в горизонтальной плоскости в радиальном направлении под воздействием приводного элемента, например, домкрата (не представлен). Таким образом, рамка 106 совершает попеременные поступательные перемещения в радиальном направлении между внешним ободом 130 и внутренним ободом 140, расположенными на внешнем и внутреннем краях опорной плиты 120, но образующими полные кольца с центром О.

Рамка 106 расположена, по существу, горизонтально и параллельно опорной плите 120; она содержит две противоположные стороны, образованные изогнутыми стержнями 108а, 108b. При перемещении рамки 106 вовнутрь, т.е. в направлении внутреннего обода 140 (или внутреннего края поперечного полотна), нити 104 прижимаются к выпуклому профилю стержня 108а, что приводит к сужению полотна 102. Наоборот, при перемещении рамки наружу, т.е. в направлении внешнего обода 130 (или внешнего края поперечного полотна), нити 104 прижимаются к вогнутому профилю стержня 108b, что приводит к расширению полотна 102. Стержни 108а, 108b могут иметь различную кривизну, по существу, соответствующую кривизне ободьев 140 и 130, соответственно, или же одинаковую кривизну, например, соответствующую средней кривизне ободьев 140 и 130.

Как показано, в частности, на фиг.3 и 7, внешний обод 130 изготовлен из профиля с U-образным поперечным сечением, открытым книзу, верхняя стенка или основание 132 которого снабжена отверстиями 134. Аналогичным образом внутренний обод 140 изготовлен из профиля с U-образным поперечным сечением, открытым книзу, верхняя стенка или основание 142 которого снабжена отверстиями 144. Как описано ниже, ободья 130 и 140 приводятся в синхронное вращательное движение по мере продвижения полотна по опорной плите 120. Поверхности оснований 132, 142 и опорной плиты 120 по существу лежат в одной плоскости.

Неподвижная камера 150 низкого давления (фиг.3) кольцевидной формы находится между закраинами внешнего обода 130 в кольцевом секторе, проходящем от переднего края, расположенного перед зоной наложения поперечных нитей 104, до заднего края, расположенного после переднего края зоны соединения продольного и поперечного полотен (термины «передний» и «задний», а также «перед» и «после» в настоящем описании определены относительно направления продвижения двумерного полотна в процессе его изготовления).

Камера 150 проходит не только на всю длину зоны наложения нитей 104 и на зону размещения продольного полотна 202, но также по меньшей мере на часть области соединения. Камера 150 ограничена боковыми стенками, прилегающими к закраинам обода 130, задней стенкой и крайними стенками, расположенными на ее переднем и заднем краях, и открыта в верхней части, расположенной напротив снабженного отверстиями основания 132 обода 130.

Аналогичным образом, неподвижная камера низкого давления 160 кольцевидной формы находится между закраинами внутреннего обода 140, по существу, в том же кольцевом секторе, что и камера 150. Камера 160 ограничена боковыми стенками, прилегающими к закраинам обода 140, задней стенкой и крайними стенками, расположенными на ее переднем и заднем краях, и открыта в верхней части, расположенной напротив снабженного отверстиями основания 142 обода 140.

Камеры 150 и 160 соединены с откачивающим механизмом (не представлен) каналами 152, 162, выходящими в концы камер.

Неподвижная направляющая гребенка 112 содержит несколько пластин 114, расположенных в радиальном направлении над опорной плитой 120 и ободьями 130, 140. С внутренней стороны пластины 114, образующие зубья гребенки, соединены перемычкой 116, жестко прикрепленной к неподвижной опоре (не представлена).

В процессе работы при перемещении направляющей рамки 106 в направлении внутреннего обода 140 поперечные нити 104 приближаются друг к другу благодаря скольжению по изогнутому стержню 108а и направляются боковыми вертикальными поверхностями пластин 114 гребенки 112. При перемещении направляющей рамки 106 в направлении внешнего обода 130 поперечные нити 104 удаляются друг от друга благодаря скольжению по изогнутому стержню 108b, причем они по-прежнему направляются боковыми вертикальными поверхностями пластин 114 гребенки 112. В моменты разворота нитей, т.е. в крайних положениях хода направляющей рамки 106, поперечные нити удерживаются на вращающихся ободьях 130, 140 с обеих сторон от краев плиты 120 благодаря всасыванию.

В представленном примере направляющая рамка 106 перемещается непосредственно над гребенкой 112. В другом варианте осуществления рамка 106 может перемещаться в пространстве, предусмотренном между опорной плитой 120 и гребенкой 112.

Наложение поперечных нитей 104 производится по мере синхронного непрерывного продвижения формируемого поперечного полотна 102, спирального продольного полотна 202 и ободьев 130, 140, причем поперечные нити 104 укладываются в направлениях, отличных от радиального, с пересечением нитей 104 между собой и с продольными нитями 204 (фиг.1).

На фиг.4 представлен пример поперечного полотна из 10 нитей. Видно, что угол, под которым пересекаются наложенные внахлест поперечные нити, изменяется, увеличиваясь от внешнего периферийного края (радиус r4) к внутреннему периферийному краю (радиус r1) полотна. Радиус r2 представляет собой срединный радиус, а линия, соответствующая радиусу r3, разделяет поверхность кольцевидного полотна на две равные части.

Для получения максимальной однородности двумерного полотна в оптимальном варианте поперечные нити должны пересекаться в районе окружности радиуса r3 под углом, близким к 60° или приблизительно равным этому значению так, чтобы полученная ориентация продольных и поперечных нитей составляла 3×60°. Установления такого угла можно добиться путем регулировки скорости продвижения полотна по опорной плите 120 и скорости подачи поперечных нитей при заданных размерах спирального полотна. В представленном примере угол, образованный поперечными нитями, изменяется от 41° до 117° между внешним и внутренним краями и равен 58° в районе окружности с радиусом r3.

Фиг.5 и 6 иллюстрируют один из вариантов формирования поперечного полотна 162 путем наложения расщепленного жгута 164. Для этого можно использовать жгуты из углеродных волокон большого калибра, например, углеродные жгуты типа 300K, 320K или 400K. Расщепление жгута может быть произведено по хорошо известной технологии путем его пропускания через, по меньшей мере, один искривленный валок (валок типа «банан»), не представленный на чертежах. При этом для расщепления жгута также может использоваться его обработка струей воздуха, например, в соответствии с описанием, приведенным в заявке PCT/FR02/02249. Для получения полотна большей ширины могут быть использованы несколько расщепленных жгутов, расположенных друг рядом с другом.

Расщепленный жгут 164 проходит через направляющую рамку 166, аналогичную вышеописанной рамке 106, содержащую два изогнутых стержня 168а и 168b. При продвижении между внешним ободом 130 и внутренним ободом 140 жгут 164 дополнительно направляется между двумя радиально расположенными пластинами 174, соединенными с внутренней стороны перемычкой 176.

Направляющая рамка 166 совершает возвратно-поступательные перемещения в радиальном направлении. При движении вовнутрь она способствует сужению поперечного полотна 162 между ободьями 130 и 140 благодаря воздействию стержня 168а и направляющих пластин 174. При движении наружу направляющая рамка 166 способствует расширению поперечного полотна 162 благодаря воздействию стержня 168b и направляющих пластин 174. Поперечное полотно удерживается в точках разворота благодаря всасыванию на ободьях 130, 140.

Формирование спирального продольного полотна

Спиральное продольное полотно 202 содержит продольные (или циркулярные) нити или жгуты, параллельные между собой, вытягиваемые с соответствующих катушек, расположенных на шпулярнике (не представлен).

В последующем описании элементы 204 для простоты называются нитями. Ширина продольного полотна 202, по существу, равна ширине изготавливаемого спирального двумерного полотна.

В соответствии с одним из вариантов осуществления изобретения (фиг.1, 2 и 7) продольные нити 204 имеют одинаковый калибр и расположены так, что расстояние между соседними нитями уменьшается от внутреннего продольного края 202а продольного полотна, который соответствует внутреннему краю изготавливаемого спирального двумерного полотна, к противоположному ему внешнему продольному краю 202b. В оптимальном варианте изменение расстояния между нитями продольного полотна определяют так, чтобы после соединения с поперечным полотном получить спиральное двумерное полотно, поверхностная плотность которого по всей его ширине была бы, по существу, постоянной.

В соответствии с другим вариантом осуществления изобретения (фиг.8) используют продольные нити 204' разных калибров, расположенных с постоянным промежутком между соседними нитями. Калибр нитей изменяется, увеличиваясь от внутреннего края 202а к внешнему краю 202b полотна 202. В оптимальном варианте изменение калибра нитей определяют так, чтобы после соединения с поперечным полотном получить спиральное двумерное полотно, поверхностная плотность которого по всей его ширине была бы, по существу, постоянной.

Разумеется, возможно и комбинированное использование изменений расстояния между нитями и изменений их калибра.

Свойства нитей 204 подобны свойствам нитей 104. Подача нитей 204 (фиг.1, 2 и 7) осуществляется при помощи пресса 206, образованного двумя коническими валками 208а, 208b, прижатыми один к другому. По меньшей мере, один из валков 208а, 208b приводится во вращательное движение для обеспечения подачи нитей 204.

Нити 204 последовательно проходят поверх верхнего валка 208а, между ним и нижним валком 208b, а затем под последним. Нити 204 подаются нижним валком 208b на поперечное полотно, формируемое на горизонтальной опорной плите 120.

Для обеспечения требуемого расстояния между нитями 204 полотна 202 эти нити проходят поверх распределительной планки 110 (фиг.7), расположенной перед прессом 206. Каждая из нитей 204 проходит поверх планки 110 через отдельный направляющий элемент, например, через отверстие, предусмотренное в планке, через промежуток между двумя деталями, установленными на планке 110, или же через желоб, предусмотренный на поверхности планки.

Для регулировки расстояния между нитями 204 могут быть предусмотрены и другие средства, например, гребенка.

Увеличение поверхностной плотности поперечного полотна 102 или 162 от внешнего края к внутреннему краю плиты 120 компенсируется изменением плотности продольного полотна в радиальном направлении, что позволяет получить спиральное двумерное полотно, обладающее, по существу, постоянной поверхностной плотностью.

Соединение продольного и поперечного полотен

Непрерывно перемещаемая система, образованная формируемым поперечным полотном и продольным полотном, подается в механизм 300 соединения.

В представленном примере (фиг.1, 2 и 9) механизм соединения содержит игольную головку 302, имеющую общую форму кольцевого сектора и расположенную между краями опорной плиты 120 и над ней. На головке 302 расположены иглы 304, распределенные равномерно и приводимые в возвратно-поступательное движение в вертикальном направлении под воздействием приводного кривошипно-шатунного механизма (не представлен). В опорной плите 120 предусмотрены отверстия 128, расположенные напротив игл 304 и позволяющие им проходить через плиту без повреждений.

Иглы 304 проходят сквозь полотна 202 и 102 (или 162) и скрепляют их, перемешивая жилы нитей 204 и 104 (или нитей 204 и жгута 164).

Следует отметить, что технология соединения двух волокнистых полотен методом пробивки иглами хорошо известна как таковая.

Притягивание краев формируемого поперечного полотна всасыванием на ободьях 130, 140 продолжается до тех пор, пока продольное и поперечное полотна не будут в достаточной степени соединены, например, до середины кольцевого сектора, занятого головкой с иглами.

Помещение спирального продольного полотна 202 на сформированное полотно 102 предпочтительно осуществляется максимально близко к переднему краю механизма 300 соединения, т.е. непосредственно перед соединением полотен, во избежание возможных радиальных смещений нитей 204 и с целью сохранения их относительного положения в полотне 202, т.к. до операции соединения нити 204 не фиксируются.

Однако, разумеется, сначала может быть размещено продольное полотно 202, а поперечное полотно 102 наложено поверх полотна 202 на плите 120.

Могут быть использованы другие методы соединения продольного и поперечного полотен, отличающиеся от метода пробивки иглами. Так, соединение может быть осуществлено путем сшивания соединительной нитью. В этом случае механизм соединения содержит сшивающую головку, расположенную радиально, или несколько сшивающих головок, распределенных по ширине продольного полотна.

Перед наложением продольного полотна на поперечном полотне также могут быть расположены термоплавкие нити; в этом случае механизм соединения содержит средства нагревания термоплавких нитей, проложенных между полотнами.

Извлечение спирального двумерного полотна

Спиральное двумерное полотно 402, получаемое на выходе механизма соединения, вытягивается коническими валками 412а, 412b и непрерывно сворачивается в кольцевидном баке 420, расположенном под опорной плитой 120 и имеющем ту же ось, что и плита (фиг.1).

Плита 120, имеющая форму кольцевого сектора, содержит задний край 124, расположенный между механизмом 300 соединения и механизмом 410 вытягивания. Ее передний край 122 предпочтительно расположен перед механизмом 100 для формирования полотна 102 наложением внахлест.

Полотно 402 поступает в кольцевидный бак 420, куда оно падает под воздействием силы тяжести после выхода из механизма 410 вытягивания. Полотно 402 сворачивается в баке 420 в витки спирали, плоско накладываемые друг на друга, благодаря вращению бака 420, которое происходит синхронно с продвижением полотна 402 по опорной плите 120.

С этой целью бак 420 может быть установлен на вращающейся плите 422, приводимой в движение приводным валком или шестерней 424, установленной на вертикальной приводной оси 426. На этой же оси может быть установлен валок или шестерня 428 привода внешнего обода 130. На плите 422 предусмотрен аксиальный вал 430, соединенный с внутренним ободом 140 штангами 432. Таким образом, кольцевидный бак 420, внешний обод 130 и внутренний обод 140 совершают синхронное вращательное движение. Внешний обод 130 поддерживается площадками (не представлены), на которые могут опираться вертикальные закраины обода, скользящие или катящиеся по ним.

Другие варианты осуществления

Фиг.10 и 11 иллюстрируют вариант осуществления изобретения, отличающийся, в частности, от варианта осуществления по фиг.1-3, 7 и 8 тем, что удерживание поперечного полотна в местах его разворота с обеих сторон опорной плиты 120 осуществляется путем оборачивания вокруг вертикальных штырьков 135, 145, расположенных на ободьях 130, 140 (фиг.10).

При этом ободья изготовлены из простых кольцевых полос без отверстий и без соединения со средствами откачки.

На выходе из механизма 300 соединения (фиг.11) полученное спиральное двумерное полотно 402 отсоединяют от штырьков 135, 145 путем его смещения вверх. С этой целью касательная линия, проходящая межд