Способ изготовления целлюлозной массы и переработки черного щелока

Иллюстрации

Показать всеСпособы касаются изготовления целлюлозной массы из травянистого сырьевого материала и переработки черного щелока, особенно получаемого при варке недревесной целлюлозы, и могут быть использованы в целлюлозно-бумажной промышленности. Способы переработки черного щелока предназначены для получения неорганического материала и синтез-газа. Способы переработки черного щелока включают подачу нагретого ожижающего газа в технологическую область реактора, снабженную массой сыпучего материала из оксида щелочноземельного металла или содержащего оксид данного металла. В данной области реактора генерируют вихревой поток сыпучего материала таким образом, чтобы сыпучий материал принимал форму компактной полосы и циркулировал вокруг оси упомянутой технологической области в виде турбулентного потока, образуя псевдоожиженный слой. При этом сжижающий газ содержит субстехиометрическое количество кислорода для частичного окисления органического материала черного щелока и для превращения другого органического материала черного щелока в синтез-газ. Затем в компактную полосу из сыпучего материала подают черный щелок таким образом, чтобы он нагревался до температуры в диапазоне 650-725°С и газифицировался. Из данного слоя извлекают синтез-газ в виде отходящего газа и неорганический материал в виде твердого вещества. Способ может быть использован отдельно или как часть способа превращения травянистого сырьевого материала в целлюлозную массу для изготовления бумаги или картона. Способ получения целлюлозной массы из травянистого сырьевого материала включает следующие этапы: (а) вываривание упомянутого сырьевого материала с использованием белого щелока, содержащего в основном гидроксид натрия и гидроксид кальция в количестве, достаточном для полного превращения кремнезема, присутствующего в упомянутом сырьевом материале, в силикат кальция; (b) извлечение целлюлозной массы и черного щелока, свободного от несвязанного кремнезема; (с) нагревание черного щелока в реакторе с псевдоожиженным слоем, содержащим оксид кальция, для каталитического превращения органического вещества, содержащегося в упомянутом черном щелоке, в газ и для получения регенерированных твердых веществ, включающих ценные натриевые компоненты упомянутого белого щелока и оксид кальция; и регенерирование упомянутого белого щелока путем использования упомянутых регенерированных твердых веществ. Техническим результатом является повышение безопасности процессов за счет исключения взрывов, их экономичности, снижение загрязнения окружающей среды и оборудования, а также способ позволяет производить переработку соломы пшеницы, риса и других материалов с большим содержанием кремнезема без получения черного щелока, который было бы сложно перерабатывать. 3 н. и 36 з.п. ф-лы, 2 табл., 5 ил.

Реферат

Область использования изобретения

Настоящее изобретение относится к способу изготовления целлюлозной массы из волокна травянистых растений, а также к способу переработки черного щелока, который может быть побочным продуктом упомянутого способа изготовления целлюлозной массы или может быть получен каким-либо другим путем, например в виде черного щелока при сульфатной варке целлюлозы, или может быть смесью черного щелока при натронной варке целлюлозы и черного щелока при сульфатной варке целлюлозы.

Предпосылки к созданию изобретения

Сульфатная варка целлюлозы

Основным компонентом древесины являются длинные, прямые, прозрачные целлюлозные волокна, состоящие в основном из цепочек молекул глюкозы, которые составляют около 42 мас.% мягкой древесины и 45 мас.% твердой древесины. Гемицеллюлоза составляет дополнительный компонент древесины, и она представляет собой короткие, разветвленные цепочки глюкозы и других молекул сахаров, относительно растворима в воде, и ее удаляют во время процесса варки целлюлозы. Целлюлозные волокна соединены друг с другом лигнином, представляющим собой трехмерную фенольную полимерную сетку, посредством которой целлюлозные волокна удерживаются в соединенном друг с другом состоянии и которая придает жесткость. Лигнин составляет около 28 мас.% мягкой древесины и около 20 мас.% твердой древесины. Его выборочно удаляют во время варки целлюлозы и последующего отбеливания без значительного разрушения целлюлозных волокон. Экстрактивные вещества составляют около 3 мас.% мягкой древесины и около 5 мас.% твердой древесины. В их число входят гормоны растений, смолы и жирные кислоты.

Крафт-процесс, или сульфатная варка целлюлозы, является более предпочтительным способом химической варки целлюлозы древесины, так как при этом способе можно эффективно справляться со смоляным компонентом большого числа видов древесины. В этом способе используют гидроксид натрия в качестве основного варочного химического вещества и сульфид натрия в качестве катализатора и в результате получают более прочную готовую целлюлозную массу, чем при натронной варке целлюлозы, в которой используют только гидроксид натрия. В качестве вспомогательного катализатора как при сульфатной варке целлюлозы, так и при натронной варке целлюлозы часто используют антрахион. При сульфатной варке целлюлозы щепу варят в варочном котле при нагреве и давлении с использованием «белого щелока» (сульфатной варочной жидкости) (в данном случае: водного раствора гидроксида натрия и сульфида натрия) для избирательного растворения лигнина. Через 2-4 часа варочную смесь целлюлозной массы, выработанные варочные химические вещества и древесные отходы выгружают из варочного котла. Полученную целлюлозную массу отделяют от смеси варочных химических веществ и отходов, называемых «черным щелоком».

Химические вещества, используемые для переработки (сульфид натрия и гидроксид натрия), затем восстанавливают из черного щелока посредством процесса, в котором основной единицей оборудования является так называемая «печь Томлинсона». Черный щелок с содержанием около 65% сухого вещества распыляют в печи. Во время оседания капли черного щелока теряют остатки воды благодаря ее испарению, и твердые частицы подвергают пиролизу с образованием слоя угля в нижней части печи. Слой угля сжигают в условиях восстановления при температуре 750-1050°С, и восстановленные химические вещества, в основном Na2CO3 иNa2S, выводят из печи в виде расплава, который растворяют в воде, для изготовления так называемого «зеленого щелока», предшественника белого щелока. Газы, образующиеся во время пиролиза и горения угля, полностью сжигают в более высоко расположенном месте печи. Топочные газы необходимо тщательно очищать для удаления меркаптанов, которые образуются в условиях процесса. Печь снабжена соответствующим теплообменником для отбора тепла у горячих газообразных продуктов горения, для получения пара и электрической энергии.

Хотя при коммерческом использовании может быть достигнуто восстановление пригодных химических веществ и энергии, применение печи Томлинсона связано с рядом проблем. Например, случайный контакт воды или разбавленного черного щелока с расплавом неорганических веществ может привести к взрыву. Кроме того, высокие температуры слоя угля приводят к повышенному выделению солей натрия и интенсивному загрязнению паропроводов в верхней части печи. Кроме того, технология, используемая в настоящее время для переработки потока черного щелока, может быть, в зависимости от местных экономических условий, жизнеспособной только при производстве не менее 60000 тонн целлюлозной массы в год, что можно сравнить с типичным масштабом современного предприятия по выработке древесной целлюлозы, которая составляет больше 360000 тонн целлюлозной массы в год. Переработку соломы и других травянистых материалов производят, конечно, в значительно меньших масштабах, в числе прочего из-за того, что транспортировка объемных сельскохозяйственных остатков, например соломы, на большие расстояния экономически нецелесообразна.

Восстановление с использованием псевдоожиженного слоя при сульфатной варке целлюлозы

Был описан ряд восстановительных процессов при сульфатной варке целлюлозы, направленных на решение этих проблем, а также на уменьшение капиталовложений и повышение эффективности использования энергии при восстановлении продуктов, в которых была исключена опасность взрыва при контакте воды с расплавом и снижен уровень выделения солей натрия путем удержания неорганических химических веществ в твердом состоянии, а не в форме расплава.

Этот принцип описан в патенте США US-A-3309262 (авторы: Копеленд и др.), в котором раскрыт процесс переработки черного щелока в реакторе, в котором образуют псевдоожиженный слой из твердых частиц, состоящих по существу полностью из остаточных неорганических материалов, полученных из черного щелока. Процесс включает следующие этапы:

(а) концентрирование черного щелока путем выпаривания до содержания твердого вещества 20-45 мас.%, где упомянутый щелок содержит горючие вещества в количестве, достаточном для поддержания самостоятельного горения;

(b) распыление концентрированного черного щелока в свободном пространстве над псевдоожиженным слоем для достижения существенного выпаривания в упомянутом свободном пространстве, причем оставшийся дополнительно концентрированный распыленный черный щелок попадает в псевдоожиженный слой;

(с) поддержание текучести псевдоожиженного слоя путем введения со скоростью 30/150 см/с псевдоожижающего газа, содержащего кислород в количестве, достаточном для достижения полного удаления органического материала в виде отходящего газа путем по существу полного самостоятельного сгорания в псевдоожиженном слое;

(d) поддержание псевдоожиженного слоя при температуре, не приводящей к расплавлению, ниже эвтектической температуры остаточной химической смеси в псевдоожиженном слое, но в диапазоне температур около 540-982°С для образования газообразных продуктов сгорания над псевдоожиженным слоем и агломератов в псевдоожиженном слое из остаточных неорганических материалов, содержащихся в черном щелоке, которые обладают достаточным весом, чтобы предотвратить их вовлечение в псевдоожижающий газ;

(е) выгрузка агломератов из псевдоожиженного слоя;

(f) вывод отходящего газа из зоны над псевдоожиженным слоем.

Максимальная рекомендованная температура псевдоожиженного слоя отработанного щелока на основе натрия составляет 760°С (хотя авторы считают, что эта величина была превышена на практике). Введение черного щелока в виде смеси крупных и мелких капель рекомендовано для того, чтобы соединить быстрое испарение воды, эффективное очищающее действие, благодаря которому уменьшается оседание пыли, и способствование и контроль агломерации частиц в псевдоожиженном слое. Условия окисления поддерживают в реакторе для предотвращения образования сероводорода (газа), а превращение органического материала в горючий газ не раскрыто. Конечными продуктами являются Na2CO3 и Na2SO4, которые надлежит подвергнуть рекаустификации для получения белого щелока. Хотя в патентной литературе указывается на то, что предпринимались попытки коммерциализации процесса Копеленда, авторы считают, что он предрасположен к сильной агломерации псевдоожиженного слоя, особенно при переработке черного щелока, обладающего относительно низкой теплотворной способностью, образующегося при варке соломы, и что процесс не применяется из-за недостаточной технической и коммерческой жизнеспособности. Опыт авторов подсказывает им, что простые псевдоожиженные слои такого типа, как предложенные Копелендом, подвержены неприемлемой агломерации, что делает этот способ непрактичным сразу же после непродолжительного начального периода.

В патенте США US-A-3523864 (автор: Остерман) раскрыт способ восстановления черного щелока, получаемого при сульфатной варке целлюлозы, основанный на использовании реактора, в котором образуют нижний, средний и верхний псевдоожиженные слои, расположенные один над другим, причем каждый из них формируют из гранул СаО. Нижний псевдоожиженный слой действует при температуре 704-760°С и содержит продукты реакции в твердом состоянии, где Na2SO4 восстанавливается до Na2S. Средний слой действует при температуре 648-704°С, и в него подают черный щелок и предварительно нагретый воздух в количестве, составляющем около 30% требующегося для полного сгорания с получением Na2CO3 и Na2SO4, которые осаждаются на поверхности гранул СаО вместе с газами, образованными продуктами сгорания, и органическими веществами. Верхний псевдоожиженный слой принимает повторно используемый СаСО3, который прокаливают для регенерации СаО и обеспечения материала для псевдоожиженных слоев, которые постепенно опускаются с верхних в нижние слои. Верхние газы, образованные продуктами сгорания, частично рециркулируют в виде псевдоожижающих газов, и после переработки в циклоне частично направляют в парогенератор. Опять-таки, все три псевдоожиженных слоя являются простыми псевдоожиженными слоями кипящего типа, причем средний слой является местом неприемлемой агломерации по причинам, уже упомянутым.

Существует две дополнительные причины отсутствия коммерческого использования этих низкотемпературных процессов с псевдоожиженными слоями: во-первых, относительно высокая температура, требующаяся для быстрого и полного превращения Na2SO4 в Na2S, и, во-вторых, легкое образование Н2S при контакте Na2S с газами, образованными продуктами сгорания, при температуре ниже точки плавления неорганических солей. Таким образом, тогда как для восстановления предпочтительны высокие температуры, в описанных выше альтернативных способах требуется относительно низкая температура, как раз ниже точки плавления смеси неорганических солей. Последствием этого является то, что в процессах, в которых используют псевдоожиженный слой в режиме восстановления, большая часть образованного Na2S быстро превращается в Н2S (и некоторое количество COS) согласно суммарной реакции:

Na2S+СО2+Н2О→Na2CO3+Н2S,

приводя к низкому уровню восстановления твердого вещества Na2S.

Ради полноты объяснений следует упомянуть патент США US-A-4011129 (автор: Томлинсон), в котором рассмотрен способ повышения способности химической регенерации при использовании регенерационной Крафт-печи путем инжекции твердых гранул сульфата натрия и карбоната натрия непосредственно в слой угля в зоне восстановления печи при поддержании температуры и восстановительной газовой среды в этой зоне с получением, таким образом, расплава, содержащего сульфид натрия и карбонат натрия, из инжектируемых гранул. Эти гранулы могут быть изготовлены из дополнительного количества черного щелока во вспомогательной печи для прокаливания, например в установке для сжигания с псевдоожиженным слоем, использование которой позволяет повысить производительность регенерации без необходимости применения дополнительной регенерационной печи.

Изготовление недревесной целлюлозной массы

Использование сельскохозяйственных отходов из травянистых растений, остающихся после сбора ежегодных урожаев, может привести к решению многих проблем, связанных с получением целлюлозной массы и обеспечением ею бумажной промышленности, включая обеспечение волокном, а также проблем, связанных с интересами фермеров, касающимися стоимости и доступности удаления сельскохозяйственных отходов, а также проблем, касающихся интересов потребителя в связи с ограниченными лесными ресурсами.

В широком смысле слова, травянистые остатки урожая представляют собой материалы, остающиеся после ежегодного сбора урожая сельскохозяйственных культур, реализующего их главное или целевое назначение. К числу таких остатков относятся: солома зерновых культур, например пшеницы, риса, ячменя, овса; солома семенных трав, например льна, ржи; дробленые стебли сахарного тростника, известного под названием «багасса»; сорго, стебли кукурузы и другие сельскохозяйственные остатки, например хлопковый пух (короткое волокно) на семенах хлопка после сбора хлопка. В странах, где мало или совсем нет запасов древесины, целлюлозную массу из соломы и багассы используют в больших объемах для изготовления бумаги (до 90%) для высококачественной печатной и писчей бумаги. Например, были сообщения, что в Китае используют более 85% целлюлозной массы для изготовления бумаги, получаемой из недревесных сырьевых материалов, причем доминирующим источником является солома. Были сообщения, что в Индии используют приблизительно 55% целлюлозной массы для изготовления бумаги, получаемой из недревесных сырьевых материалов, причем около половины - из остатков сельского хозяйства. Так как в законодательном порядке во все увеличивающихся масштабах запрещают сжигание сельскохозяйственных отходов, появляются новые стимулы к развитию альтернативного использования этих ресурсов. При правильном использовании земли фермеры могут обеспечивать небольшие целлюлозные заводы непрерывными источниками волокна, в то же время поддерживая производство зерна.

Сельскохозяйственные остатки, например солома пшеницы и риса, содержат целлюлозную массу и могут служить хорошим сырьевым материалом для производства бумаги. Как упомянуто выше, эти сырьевые материалы объемны, и стоимость их транспортировки и логистика подсказывают, что их лучше всего перерабатывать в целлюлозную массу на месте и, следовательно, в относительно малых масштабах, около 10-100 тонн целлюлозной массы в день. На целлюлозных заводах образуются промышленные отходы в виде черного щелока, которые, если их сбрасывать в местные речки, водоемы, приведут к серьезному загрязнению окружающей среды. Отсутствие экономически жизнеспособной технологии, использование которой позволило бы перерабатывать поток черного щелока, получающегося при производительности завода, выпускающего целлюлозную массу, в объеме до 60000 т/год, означает, что многие существующие небольшие целлюлозные заводы вынуждены закрываться с целью прекращения загрязнения рек и водоемов. Это отсутствие подходящей технологии также препятствовало созданию новых небольших целлюлозных заводов, в частности новых заводов, на которых можно было бы использовать сельскохозяйственные отходы. Из-за недостаточной потребности в небольших целлюлозных заводах проводили мало исследований и усовершенствований технологии для небольших целлюлозных заводов. Как следствие этого, не развивали технологию производства для небольших целлюлозных заводов и, в частности, технологию производства целлюлозной массы из соломы, как это делали в случае технологии для крупномасштабного производства древесной целлюлозной массы.

Солому можно перерабатывать в целлюлозную массу химическим способом и комбинированным механическим и химическим способом (химико-механическое производство целлюлозной массы). Для варки недревесного сырьевого материала рекомендовано применение одного гидроксида натрия в качестве активного химического вещества, так как большая часть недревесного волокна не содержит клейких смол, и нет необходимости в использовании в качестве катализатора сульфида натрия. По этой причине большую часть химической целлюлозной массы из сырьевого материала этого класса получают по способу, называемому «натронной варкой целлюлозы», в котором сырьевой материал нагревают вместе с варочной жидкостью с большим содержание щелочи, включающим гидроксид натрия, до температуры 140-170°С под давлением. В этих условиях основная часть лигнина растворяется. Гидроксид натрия из полученного в процессе черного щелока может быть восстановлен, а органические вещества, присутствующие в черном щелоке, могут быть использованы в качестве топлива для генерирования энергии. В противоположность сульфатной варке целлюлозы, при которой для восстановления требуется преобразовать сульфат в сульфид, черный щелок, получающийся при натронной варке целлюлозы, можно сжигать даже при высокоокислительных условиях. Химическое восстановление, таким образом, включает этапы выпаривания черного щелока до соответствующего содержания сухого вещества и сжигания выпаренного щелока посредством использования избыточного количества кислорода. Неорганические остаточные продукты горения, состоящие в основном из карбоната натрия, растворяют в воде и рекаустицируют негашеной известью для регенерирования гидроксида натрия, который используют повторно. В варианте исполнения гашеную известь Са(ОН)2 использовали в смеси с NaOH в качестве активных химических веществ в белом щелоке, так как его также используют в качестве варочного реагента, и он дешевле. Однако способ переработки черного щелока таким образом, чтобы можно было повторно использовать NaOH/Са(ОН)2, не описан, и черный щелок таких типов в прошлом просто выгружали в отходы, не перерабатывая.

Кремнезем в целлюлозной массе из травянистых исходных материалов

Из-за относительно высокого содержания кремнезема в соломе и других недревесных целлюлозных сельскохозяйственных продуктах возникают сложности, связанные с химическим восстановлением. Пшеничная солома содержит 4-10 мас.% кремнезема в виде маленьких кристаллов, внедренных в солому. Рисовая солома содержит даже еще большее количество кремнезема, а именно 9-14 мас.%. Солома других злаковых культур, например ячменя, овса и ржи, содержит 1-6 мас.% кремнезема. Древесина, в противоположность этому, содержит менее 1 мас.% кремнезема. В процессе натронной варки целлюлозы, который применяют для варки соломы, большая часть кремнезема, содержащегося в соломе, реагирует с гидроксидом натрия с образованием водорастворимого силиката натрия, который остается в черном щелоке в дополнение к лигнину и другим органическим соединениям. Переработка черного щелока с большим содержанием кремнезема ведет к росту образования окалины (покрывающей оборудование стеклообразным веществом), особенно в процессе выпаривания. Можно использовать модифицированный способ восстановления, предназначенный для переработки древесины, если содержание кремнезема в соломе зерновых культур меньше 5-6 мас.%, но при этом повышаются как капитальные затраты, так и производственные затраты. Однако до настоящего времени не был разработан способ переработки продуктов с более высоким содержанием кремнезема, особенно рисовой соломы, который был бы технически и коммерчески жизнеспособным.

В нашей международной заявке WO 03/014467 (содержание которой включено в настоящую заявку путем ссылки) описан способ переработки сырьевого вытянутого материала, пригодного для использования на предприятии по производству бумаги, включающий следующие этапы:

- экстрагирование посторонних материалов из сырьевого материала;

- раздавливание сырьевого материала, из которого удалены посторонние материалы, для разрушения узлов;

- расщепление раздавленного сырьевого материала в продольном направлении;

- подача расщепленного сырьевого материала в шнековый конвейер с вращаемыми в одном направлении шнеками, разделенный на множество зон, и переработка упомянутого материала в упомянутом конвейере с получением целлюлозной массы и потока черного щелока;

- подача обрабатываемого материала по меньшей мере в одну зону;

- регулирование температуры и/или давления по меньшей мере в одной зоне;

- распыление концентрированного черного щелока в технологическом резервуаре в форме реактора, в котором образуют псевдоожиженный слой для переработки упомянутого черного щелока, причем упомянутый технологический резервуар составляет часть средств для регенерации перерабатываемого материала и энергии. Щелочь, подаваемая в шнековый конвейер с вращаемыми в одном направлении шнеками для осуществления процесса варки целлюлозы, может содержать гидроксид натрия и дополнительно гидроксид кальция, с помощью которого вызывают осаждение кремнезема на целлюлозных волокнах и предотвращают попадание кремнезема в черный щелок в виде силиката кальция.

В международной заявке WO 03/014467 дополнительно описан процесс переработки черного щелока, в котором поток черного щелока, отводимого после процесса варки целлюлозы, собирают в емкости для хранения варочной жидкости и концентрируют до содержания 30-70% твердого вещества, используя стандартный выпариватель, предназначенный для повышения концентрации. Если поток черного щелока содержит 30% твердого вещества или больше, его можно обрабатывать непосредственно в технологическом резервуаре, минуя этап выпаривания. Концентрированный черный щелок направляют в реактор при температуре выше 90°С, используя трубопровод или герметически закрытое двухшнековое транспортирующее устройство. Герметически закрытое транспортирующее устройство используют для минимизации потерь органических компонентов в результате испарения. Температура выше 90°С требуется для снижения вязкости черного щелока, чтобы его можно было транспортировать без сопротивления. Черный щелок обрабатывают в реакторе, в котором образуют тороидальный псевдоожиженный слой. Хотя указана температура 650°С как верхний предел температуры псевдоожиженного слоя, на практике максимальная температура, когда-либо использовавшаяся, составляла всего 610°С. Это происходило потому, что, как было показано, при температуре выше 600°С испарение неорганических частиц щелочных металлов, присутствующих в черном щелоке (например, Na и K), имело место в других процессах. Когда эти соединения находятся в паровой фазе, требуется дополнительное перерабатывающее оборудование для их восстановления, что ведет к увеличению общей стоимости.

Краткое описание изобретения

Использование более высокой температуры реакции позволяет получить преимущество, заключающееся в повышенной скорости реакции при переработке черного щелока, и, следовательно, может быть повышена производительность при сохранении качества выпускаемого продукта. Нами установлено, что в упомянутом выше процессе регенерации черного щелока можно использовать температуру выше 650°С. Проведенные недавно эксперименты показали, что потери неорганических веществ, содержащихся в черном щелоке, при нагреве до температуры в пределах 650-700°С или даже 725°С в псевдоожиженном слое были минимальными, т.е. потери не были экономически существенными, и, следовательно, не требовалось дополнительное оборудование для их восстановления.

Согласно изобретению, создан способ переработки черного щелока для получения неорганического материала и синтез-газа, содержащего в качестве компонентов СО2, СО, Н2О и Н2 вместе с метаном и компонентами С2+, включающий следующие этапы: обеспечение наличия реактора, содержащего технологическую область, снабженную массой сыпучего (зернистого) материала, состоящего из оксида щелочноземельного металла или содержащего оксид щелочноземельного металла; подачу нагретого сжижающего газа в технологическую область для генерирования вихревого потока сыпучего материала, чтобы сыпучий материал принимал форму компактной полосы и циркулировал вокруг оси упомянутой технологической области в виде турбулентного потока, образуя псевдоожиженный слой; причем сжижающий газ содержит субстехиометрическое количество кислорода для частичного окисления органического материала, присутствующего в черном щелоке, и для превращения другого органического материала, присутствующего в черном щелоке, в синтез-газ; подачу черного щелока в упомянутую компактную полосу, состоящую из сыпучего матариала, таким образом, чтобы он нагревался до температуры в диапазоне 650-725°С и газифицировался; извлечение упомянутого синтез-газа в виде отходящего газа из упомянутого слоя, содержащего <1 об.% кислорода; извлечение неорганического материала из черного щелока в виде вещества из упомянутого слоя. Черный щелок можно получать из белого щелока содового типа, который может содержать гидроксид кальция в количестве, эффективном для превращения вредного кремнезема травянистого материала в силикат кальция. Черный щелок можно предварительно смешивать с оксидом кальция в отношении оксида кальция к сухому веществу, содержащемуся в черном щелоке, от 0,1:1 до 1:1 для получения гранулированного хрупкого материала, и этот материал затем подают в реактор с псевдоожиженным слоем. Гидроксид натрия и/или карбонат натрия и гидроксид кальция и/или карбонат кальция получают в реакторе, в котором образуют псевдоожиженный слой.

В реакторе черный щелок может реагировать с оксидом щелочноземельного металла с образованием смеси гидроксида натрия, карбоната натрия, карбоната щелочноземельного металла, летучего газа и жидкого компонента, содержащего горючий компонент, который можно использовать в качестве топлива, как, например, в обычном процессе переработки, например, в бойлере.

Альтернативным аспектом изобретения является создание способа переработки травянистых материалов, благодаря которому уменьшают влияние или исключают недостатки, связанные с большим содержанием кремнезема в получаемом черном щелоке.

Изобретением дополнительно создан способ превращения травянистого сырьевого материала в целлюлозную массу для изготовления бумаги или картона, включающий следующие этапы: вываривание упомянутого сырьевого материала с использованием белого щелока, содержащего в основном гидроксид натрия и дополнительно содержащего гидроксид кальция в количестве, эффективном для по существу полного превращения кремнезема, присутствующего в упомянутом сырьевом материале, в силикат кальция; выделение целлюлозной массы, полученной на этапе варки целлюлозы; выделение черного щелока, полученного на этапе варки целлюлозы, путем промывки упомянутой вываренной целлюлозной массы и, необязательно, также путем извлечения черного щелока непосредственно на упомянутом этапе варки целлюлозы; причем упомянутый выделенный черный щелок по существу свободен от растворимого силиката; нагревание черного щелока в реакторе, в котором образуют псевдоожиженный слой, содержащий оксид кальция, для каталитического превращения органического вещества, содержащегося в черном щелоке, в газ и для получения восстановленных твердых веществ, включающих ценные натриевые компоненты белого щелока и оксид кальция; регенерирование белого щелока с использованием упомянутых извлеченных твердых веществ.

Травянистым сырьевым материалом в данном случае является пшеничная солома, рисовая солома, багасса. В данном способе восстановление черного щелока включает этап соединения потока черного щелока, поступающего с этапа варки целлюлозы, с потоком черного щелока, поступающего с этапа промывки целлюлозной массы. Черный щелок концентрируют путем выпаривания перед нагревом в упомянутом реакторе с псевдоожиженным слоем. Черный щелок концентрируют выпариванием до содержания твердого вещества 20-40 мас.%. Сжижающие газы содержат по меньшей мере стехиометрические количества свободного кислорода для полного окисления органического материала, содержащегося в черном щелоке. Сжижающие газы содержат субстехиометрические количества свободного кислорода для частичного окисления органического материала, содержащегося в черном щелоке, и превращения другого органического материала, содержащегося в черном щелоке, в горячий отходящий газ. Способ дополнительно включает этап подачи ожижающих газов и черного щелока таким образом, чтобы создать отходящий газ над упомянутым псевдоожиженным слоем, содержащим <1% кислорода. При некоторых условиях существует риск того, что существенные количества силиката могут попасть в потоки черного щелока во время процесса промывки целлюлозной массы. Однако включение в используемый для варки целлюлозы щелок гидроксида кальция приводит к тому, что силикат входит в состав черного щелока в форме преимущественно силиката кальция, чем в форме силиката натрия, или при, по существу, исключении силиката натрия. Присутствие силиката кальция с существенно меньшей вероятностью ведет к возникновению проблем при переработке ниже по потоку, чем присутствие силиката натрия. В дополнительном аспекте изобретение относится к применению гидроксида кальция в качестве добавки при натронной варке целлюлозы из травянистого исходного материала для получения целлюлозной массы при подавлении образования накипи во время процесса концентрирования и регенерации черного щелока при переработке черного щелока, частично по меньшей мере получаемого при промывке целлюлозной массы. При данном применении черный щелок получают частично из варочного котла и частично из процесса промывки целлюлозной массы, где кремнезем содержится в упомянутом черном щелоке в форме силиката кальция, при по существу исключении присутствия кремнезема в форме силиката натрия. Вышеуказанное применение - при котором во время промывки добавляют флокулянт для подавления диспергирования силиката кальция, где упомянутый флокулянт является полиакриламидом.

Описание жертежей

Изобретение далее описано более подробно для примера со ссылками на чертежи, на которых изображено:

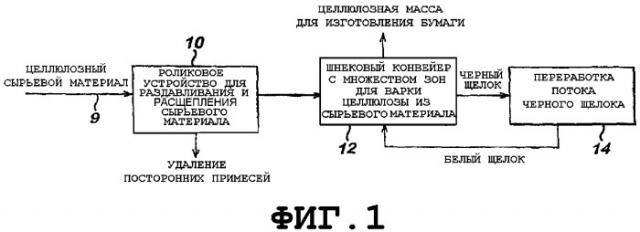

на фиг.1 - общая блок-схема процесса изготовления целлюлозной массы из пшеничной соломы согласно изобретению;

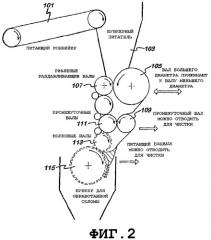

на фиг.2 - схематический вид роликового устройства для использования в процессе предварительной переработки сырьевого материала, составляющей часть процесса изготовления целлюлозной массы, представленного на фиг.1;

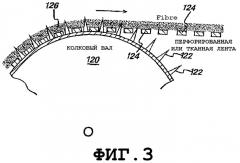

на фиг.3 - схематический вид конструкции самоочищающегося колкового вала, который можно использовать в роликовом устройстве, представленном на фиг.2;

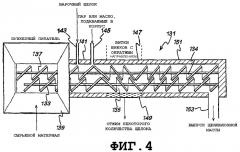

на фиг.4 - схематический вид возможного варианта исполнения двухшнекового конвейера с вращаемыми в одном направлении шнеками, который можно использовать для превращения соломы в целлюлозную массу в процессе, проиллюстрированном на фиг.1;

на фиг.5 - блок-схема предпочтительного аппарата для переработки потока черного щелока, который можно использовать в процессе, проиллюстрированном на фиг.1.

Подробное описание предпочтительных вариантов исполнения изобретения

Обзор способа переработки соломы пшеницы или риса

Настоящий способ описан на примере, приведенном в качестве иллюстрации, со ссылками на процесс переработки пшеничной соломы, которую обычно рубят перед варкой целлюлозы и которая содержит узлы на стеблях, обычно остающиеся целыми, если солому рубят до варки целлюлозы. Это является серьезным недостатком в производстве высококачественной целлюлозной массы для производства бумаги, в результате чего получается бумага низкого качества. По этой причине предпочтительно используют способ, при выполнении которого разрушают узлы, раскрывая стебли соломы в продольном направлении в щадящем режиме, и подают сырьевой материал в варочный котел в принудительном дозированном и непрерывном процессе. Солому, которую надлежит обрабатывать, подают питающим конвейером 9 в установку 10 для предварительной переработки, где стебли раздавливают между валами, удаляют инородный материал, а стебли расщепляют в продольном направлении. Солому кондиционного качества затем подают в установку 12 для варки, где ее подвергают механической переработке в присутствии водного раствора щелочи (белого щелока), в то же время подвергая воздействию повышенной температуры и давления. Получающийся черный щелок затем направляют в установку 14 для переработки потока, где его перерабатывают, воздействуя теплом, получая твердое вещество, из которого можно получить так называемый «зеленый щелок». Этот щелок, в свою очередь, вводят в контакт с известью, полученной из подаваемого CaCO3, и регенерируют до белого щелока для повторного использования в установке 12 для варки целлюлозы. Отходящий газ, улавливаемый при тепловой переработке черного щелока, можно использовать для получения пара и тепла. Твердые вещества, вытекающие из известкового шлама CaCO3, удаляют для исключения чрезмерного скопления следов металлов в белом щелоке.

Предварительная переработка

Если сырьевым материалом, из которого надлежит изготавливать целлюлозную массу, является солома, то ее можно использовать в форме рубленой соломы, соломы, которую подвергли расщеплению в продольном направлении или измельчению, или соломы, которую подвергли как расщеплению в продольном направлении, так и/или измельчению и рубке.

Согласно предпочтительному варианту исполнения способа предварительной переработки, после рыхления кипы соломы, солому подают на конвейерную ленту 101 (см. фиг.2), где из нее удаляют пыль, тяжелые объекты, например камни, и другие посторонние объекты, например пластиковые веревки. Затем солому направляют в бункерный питатель 103, из которого солому подают в установку, содержащую рифленые валы 105 и 107, где раздавливают узлы в стеблях соломы, и в валы с колками, посредством которых расщепляют стебли соломы в продольном направлении в щадящем режиме. Таким образом, солому пропускают между первым и вторым вращаемыми в противоположных направлениях рифлеными раздавливающими валами 105 и 107 для раздавливания узлов в стеблях соломы. Раздавленный материал затем пропускают через пару вращаемых в противоположных направлениях промежуточных валов 109 и 111, с помощью которых предотвращают повреждение валов, расположенных ниже, в результате попадания в них каких-либо посторонних материалов. Затем солому пропускают еще через пару валов 113 и 115, вращаемых в данном случае в одном направлении. Эти последние валы снабжены колками, посредством которых расщепляют и измельчают солому в продольном направлении и воздействуют на нее совместно с питающим башмаком. В результате действия этого механизма солому превращают в укороченный разрыхленный и измельченный материал без узлов. Это позволяет обеспечить улучшенное и более быстрое проникновение химических веществ и пара и, таким образом, более быстрое получение более равномерной целлюлозной массы и в то же время позволяет вести переработку волокна в щадящем режиме для сохранения его длины. Это приводит в результате к изготовлению целлюлозной массы улучшенного качества, включая очень существенное снижение видимых «блесток» в бумажном листе благодаря диспергированию клеток паренхимы, улучшенный дренаж, более высокую прочность на разрыв и надрыв, более высокий выход целлюлозной массы и пониженную потребность в химических веществах.

Обработанную солому затем сбрасывают с колковых валов 113 и 115 в бункерный питатель 117, из которого ее направляют либо на конвейер, либо в пневмопровод (не показан), с помощью которых обработанную солому подают в нижний резервный бункер для промежуточного накопления подготовленного материала для варки целлюлозы. Упомянутые выше колковые и рифленые валы рыхлительной и питающей установки специально разработаны для п