Скважинный пробоотборник и способ отбора проб в скважине

Иллюстрации

Показать всеИзобретение относится к скважинным исследованиям подземных пластов. Более конкретно изобретение относится к отбору проб через перфорационные отверстия в стволе скважины, проходящем в подземный пласт. Предложены способ и устройство для уменьшения обломков породы в перфорационном отверстии, выполненном в стволе скважины и проходящем от ствола скважины в подземный пласт. В стволе скважины расположен корпус инструмента, а из него выдвигается рычаг. В перфорационном отверстии с помощью рычага расположено одно или более приспособлений для блокировки обломков породы. Приспособление для блокировки обломков породы выполнено с возможностью предотвращения попадания обломков породы из пластовой текучей среды в корпус через перфорационное отверстие, вследствие чего уменьшается загрязнение в пластовой текучей среде. 2 н. и 29 з.п. ф-лы, 14 ил.

Реферат

Настоящее изобретение относится в основном к скважинным исследованиям подземных пластов. Более конкретно изобретение относится к отбору проб через перфорационные отверстия в стволе скважины, проходящем в подземный пласт.

Исторически сложилось так, что скважины бурили, чтобы найти скважинные коллекторы, содержащие весьма желательные текучие среды, такие как нефть, газ или вода. Скважины могут быть расположены на земле или на морском дне и простираться вглубь подземных пластов. В процессе поисков запасов нефти и газа часто бурят и опробуют новые скважины. После бурения ствол скважины можно оставить «открытым» или снабдить обсадной колонной (известной и под другим названием - «хвостовик»), чтобы образовать «обсаженный» ствол скважины. Обсаженный ствол скважины создают, вставляя полую стальную обсадную колонну в открытый ствол скважины и закачивая внутрь этого ствола цемент, чтобы закрепить обсадную колонну на месте в стволе скважины. Цемент используется снаружи обсадной колонны, чтобы удержать эту обсадную колонную на месте и обеспечить некоторую степень герметичности и уплотнения между пластом и обсадной колонной.

В типичном случае на открытых стволах скважин проводят различные испытания, чтобы проанализировать окружающие пласты на наличие в них нефти и газа. Как только обсадная колонна установлена, возможности проведения испытаний ограничиваются стальной обсадной колонной. Судя по оценкам, каждый год в Северной Америке приблизительно 200 обсаженных скважин рассматриваются на предмет ликвидации, и это количество добавляется к тысячам скважин, которые уже простаивают. Установлено, что эти ликвидированные скважины больше не могут давать нефть и газ в необходимых количествах, чтобы быть экономически выгодными. Однако большинство этих скважин было пробурено в конце 1960-х и в 1970-х годов, а каротаж в них велся способами, которые являются примитивными по современным стандартам. Так, недавнее исследование позволило получить доказательство того, что многие из этих ликвидированных скважин содержат большие количества природного газа и нефти, которые можно добыть (возможно, от 100 до 200 триллионов кубических футов) и которые были пропущены при исследованиях, проведенных в соответствии с обычными методами добычи. Поскольку большинство затрат, например, на бурение, обсаживание и цементирование при разработке месторождений с помощью этих скважин уже было понесено, эксплуатация этих скважин с целью добычи нефти и природного газа из имеющихся в них запасов может оказаться недорогим предприятием, что должно увеличить добычу углеводородов и газа. Поэтому желательно провести дополнительные испытания на таких обсаженных стволах скважин.

Чтобы провести различные испытания на обсаженном стволе скважины и определить, является ли скважина достойным кандидатом на возобновление добычи, часто необходимо осуществить перфорирование обсадной колонны, чтобы исследовать пласт, окружающий ствол скважины. При осуществлении одного такого промышленно применяемого способа перфорирования используют инструмент, который может быть спущен на канате в обсаженную секцию буровой скважины, причем этот инструмент включает кумулятивный взрывчатый заряд для перфорирования обсадной колонны, а также устройства для испытаний и отбора проб с целью измерения гидравлических параметров окружающей среды за пределами обсадной колонны и/или для отбора проб жидкостей из упомянутой окружающей среды. Перфорационные отверстия могут также использоваться в открытых стволах скважин, например, для облегчения разведки окружающего пласта и/или для определения притока текучей среды из пласта в ствол скважины.

Разработаны различные способы создания перфорационных отверстий в стволах скважин. Например, в патенте США №5195588, выданном Дейву (Dave), и патенте США №5692565, выданном Макдугаллу (MacDougall) и др. (оба эти патента переуступлены обладателю прав на настоящее изобретение), описаны способы перфорации ствола скважины. В этих патентах также предложены способы закупоривания ствола скважины после создания перфорационных отверстий, чтобы остановить поток текучей среды через обсадную колонну в ствол скважины.

Хотя достижения в способах перфорирования и помогли в анализе открытых и обсаженных стволов скважин, обнаружено, что некоторые перфорационные отверстия могут засоряться обломками породы. Эти обломки могут воспрепятствовать прохождению текучих сред и/или инструментов через перфорационные отверстия. Кроме того, обломки породы, а также буровые растворы, глинистый раствор, шлам и другие загрязнения могут оказывать негативное влияние на процесс отбора проб и испытаний, а также искажать результаты испытаний.

Также разработаны способы предотвращения загрязнения проб, собираемых в течение процесса отбора проб. Например, в каждом из таких патентов, как патент США №4495073, выданный Беймграбену (Beimgraben), патент США №5379852, выданный Стрейнджу-младшему (Strange, Jr.), и патент США №5377750, выданный Артербери (Arterbury), описаны способы фильтрации для предотвращения загрязнения проб скважинными буровыми растворами. Однако эти способы не могут обеспечить решение проблемы загрязнения и попадания обломков породы в перфорационные отверстия.

Чтобы решить такие проблемы, как засорение и загрязнение, с которыми приходится сталкиваться применительно к перфорационным отверстиям, нужно удовлетворить сохраняющуюся потребность в разработке способов удаления обломков породы. Желательно, чтобы такие способы позволяли уменьшить загрязнение текучих сред, пробы которых берут из перфорационного отверстия, а также уменьшить и/или предотвратить засорение перфорационного отверстия. Также желательно, чтобы такие способы можно было использовать в сочетании с операциями перфорирования, испытаний, отбора проб и/или закупоривания. Такой способ помимо прочих особенностей должен обеспечивать повышение качества пробы, уменьшение возможности попадания обломков породы в перфорационное отверстие, уменьшение вероятности засорения перфорационного отверстия, уменьшение загрязнения в пробе, уменьшение загрязнения в скважинном инструменте и/или достижение других преимуществ.

Одним аспектом настоящего изобретения является скважинный инструмент для уменьшения обломков породы в перфорационном отверстии в стволе скважины, проходящем от ствола скважины в подземный пласт, содержащий корпус, расположенный в стволе скважины, рычаг в корпусе, выдвигаемый из него, и по меньшей мере, одно приспособление для блокировки обломков породы в корпусе, выполненное с возможностью расположения в отверстии рычага и с возможностью предотвращения попадания обломков породы из пластовой текучей среды в корпус через перфорационное отверстие.

Скважинный инструмент дополнительно содержит перфоратор для создания перфорационного отверстия. Перфоратор может представлять собой пробивочный инструмент или буровой инструмент.

Перфоратор может иметь долото, расположенное в перфорационном отверстии и выполненное с возможностью переключения между неподвижным состоянием и активным состоянием, причем в неподвижном состоянии долото допускает протекание текучей среды мимо внешней поверхности долота, одновременно блокируя прохождение обломков породы, и при этом в активном состоянии долото движется, удаляя обломки, оказавшиеся в перфорационном отверстии.

Движение долота в активном состоянии может представлять собой одно из движений вращения, продвижения вперед, отвода назад или их комбинаций.

По меньшей мере, одно приспособление для блокировки обломков породы может содержать, по меньшей мере, один фильтр.

Перфоратор может быть выполнен с возможностью создания перфорационного отверстия сквозь фильтр.

По меньшей мере, одно приспособление для блокировки обломков породы может содержать, по меньшей мере, одну уплотняющую пробку для уплотнения перфорационного отверстия.

По меньшей мере, одно приспособление для блокировки обломков породы может содержать, по меньшей мере, один фильтр.

По меньшей мере, один фильтр может представлять собой совокупность фильтров, уложенных концентричной стопой в перфорационном отверстии.

По меньшей мере, один фильтр может представлять собой совокупность фильтров, уложенных линейной стопой в перфорационном отверстии.

По меньшей мере, один фильтр может иметь тело, по меньшей мере, одна часть которого представляет собой сетку.

По меньшей мере, один фильтр может иметь фланец, диаметр которого больше диаметра тела.

Форма тела фильтра может быть одной из таких, как коническая, цилиндрическая или форма усеченного конуса, либо представляет собой комбинацию перечисленных форм.

Скважинный инструмент может использоваться в стволе скважины, который является либо необсаженным стволом скважины, либо обсаженным стволом скважины, либо представляет собой их комбинации.

Скважинный инструмент может дополнительно содержать уплотнение, выполненное с возможностью уплотнения корпуса инструмента вокруг перфорационного отверстия для изоляции пластовой текучей среды от загрязнений в стволе скважины.

По меньшей мере, одно средство для блокировки обломков породы может содержать долото, выполненное с возможностью создания перфорационного отверстия.

Долото может быть выполнено с возможностью расположения в перфорационном отверстии и с возможностью переключения между неподвижным состоянием и активным состоянием, причем в неподвижном состоянии долото допускает протекание текучей среды мимо внешней поверхности долота, одновременно блокируя прохождение обломков породы, и при этом в активном состоянии долото движется, удаляя обломки, оказавшиеся в перфорационном отверстии.

Скважинный инструмент может дополнительно содержать накопитель для хранения, по меньшей мере, одного приспособления для блокировки обломков породы внутри корпуса.

Вторым аспектом настоящего изобретения является способ уменьшения обломков породы в перфорационном отверстии в стволе скважины, проходящем от ствола скважины в подземный пласт, заключающийся в том, что располагают в стволе скважины скважинный инструмент, имеющий рычаг, выдвигаемый из него, и располагают в перфорационном отверстии посредством рычага, по меньшей мере, одно приспособление для блокировки обломков породы, выполненное с возможностью предотвращения попадания обломков породы в скважинный инструмент, когда пластовая текучая среда протекает через перфорационное отверстие в скважинный инструмент.

Дополнительно можно предусмотреть создание перфорационного отверстия в боковой стенке ствола скважины.

Дополнительно можно предусмотреть обнаружение обломков породы в перфорационном отверстии.

При осуществлении способа, по меньшей мере, одно приспособление для блокировки обломков породы может содержать долото, которое приводит в действие посредством осуществления одного из таких движений, как вращение, продвижение вперед, отвод назад и их комбинации, для удаления обломков породы из перфорационного отверстия.

Дополнительно можно предусмотреть закупоривание перфорационного отверстия, при осуществлении которого, по меньшей мере, одно приспособление для блокировки обломков породы может содержать, по меньшей мере, один фильтр.

При осуществлении способа, по меньшей мере, одно приспособление для блокировки обломков породы может содержать, по меньшей мере, один фильтр и, по меньшей мере, одно долото, которое продвигают через, по меньшей мере, один фильтр.

Дополнительно можно предусмотреть складывание, по меньшей мере, одного фильтра стопой в перфорационном отверстии.

При осуществлении способа, по меньшей мере, один фильтр можно складывать либо концентричной, либо линейной стопой, либо в виде комбинации таких стоп.

В способе можно дополнительно предусмотреть испытание пластовой текучей среды, протекающей через перфорационное отверстие.

В способе можно дополнительно предусмотреть отбор проб пластовой текучей среды через перфорационное отверстие.

Настоящее изобретение также обладает признаками и преимуществами, которые станут лучше понятными и более очевидными из нижеследующего подробного описания при изучении его совместно с прилагаемыми чертежами.

Различные аспекты изобретения можно использовать совместно или как единое целое с устройствами для перфорирования и повторного уплотнения обсадной колонны в буровой скважине в грунте. Такое устройство может быть выполнено с возможностью отбора проб и испытания пластовых жидкостей грунта. Устройство выполнено с возможностью перемещения по обсадной колонне и может быть установлено на канате, на трубе или как на канате, так и на трубе. Внутри устройства установлено перфорирующее средство для создания перфорационного отверстия сквозь корпус и буровую скважину. Внутри устройства также установлено закупоривающее средство для закупоривания перфорационного отверстия. В устройстве может храниться совокупность пробок, чтобы обеспечить закупоривание разных перфорационных отверстий во время одного рейса инструмента в буровой скважине. Устройство в общем случае будет включать средства для испытаний и/или отбора проб текучих сред (то есть для испытаний на гидравлические свойства, такие как давление или расход, и/или для отбора проб текучих сред) из пластов снаружи обсадной колонны.

В этом устройстве также можно использовать перфорирующие средства, содержащие гибкий вал, используемый для бурения перфорационного отверстия сквозь обсадную колонну в пласт. Гибкость гибкого вала позволяет бурить в пласт перфорационное отверстие, длина которого больше, чем диаметр буровой скважины, и, таким образом, обеспечивает отбор проб при заглублении в пласт, большем, чем на диаметр буровой скважины. В устройстве также установлено закупоривающее средство для закупоривания перфорационного отверстия. В конкретном варианте осуществления изобретения закупоривающее средство включают в себя средство для вставления пробки из твердого материала в перфорационное отверстие.

Чтобы закрепить устройство в буровой скважине, можно предусмотреть средство для установки упомянутого устройства, в, по существу, фиксированном месте. Устройство также предпочтительно выполнено с возможностью приведения в действие перфорирующего средства и закупоривающего средства, когда устройство установлено в, по существу, фиксированном месте. Кроме того, это устройство может иметь средство для перемещения перфорирующего средства в желаемое положение в буровой скважине. Также имеется средство для перемещения закупоривающего средства в положение напротив перфорационного отверстия в обсадной трубе.

Это устройство может иметь некоторые дополнительные признаки. Прежде всего это изобретение предусматривает использование перфорирующего средства для перфорирования обсадной колонны, предпочтительно выполненного с возможностью создания более ровного перфорационного отверстия, которое можно легко закупорить без необходимости использования нетвердого закупоривающего средства. Другим преимуществом является возможность удлинить перфорационное отверстие в пласте настолько, что длина этого отверстия станет больше, чем диаметр буровой скважины. Это устройство может быть реализовано с использованием прибора, спускаемого в ствол скважины на канате и не требующего наличия трубы для этого, хотя при желании можно использовать и трубу. Другой результат наличия этого преимущества заключается в большей степени гибкости в согласовании электродвигателя двигателя и устройств электропитания. Дополнительное преимущество настоящего изобретения в одном его варианте выполнения состоит в том, что перфорационное отверстие может быть закупорено, а инструмент при этом по-прежнему может находиться в том положении, в котором было проделано перфорационное отверстие, так что операцию закупоривания можно осуществить с приданием определенного и точного направления перфорационному отверстию и без необходимости определения положения перфорационного отверстия или бесполезного расходования закупоривающей среды путем закупоривания области, которая больше, чем само перфорационное отверстие.

Далее приводится подробное описание изобретения со ссылками на чертежи, на которых изображено следующее:

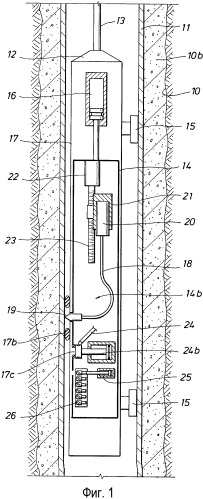

фиг.1 представляет схематический вид скважинного перфорационного инструмента с гибким бурильным валом;

фиг.2 представляет схему последовательности операций способа перфорирования и закупоривания обсаженного ствола скважины;

фиг.3 представляет вид обычной системы бурового долота для создания перфорационного отверстия и закупоривания этого отверстия;

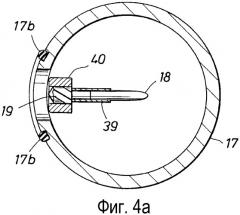

фиг.4a представляет диаметральное сечение гибкого бурильного вала инструмента, показанного на фиг.1;

фиг.4b представляет продольное сечение находящегося в направляющей плите гибкого бурильного вала, показанного на фиг.1;

фиг.5 представляет еще один вид сопрягаемой направляющей плиты, показанной на фиг.4b;

фиг.6a представляет вид сбоку компонентов закупоривающего узла;

фиг.6b представляет вид сбоку компонентов закупоривающего узла во время операции закупоривания;

фиг.6c представляет вид сбоку закупоривающего узла, расположенного в отверстии в обсадной колонне;

фиг.7 представляет вид сбоку, изображающий механический молоток для забивания пробок и накопитель пробок;

фиг.8 представляет схематический вид устройства, показанного на фиг.1, перфорирующего обсаженный ствол скважины;

фиг.9 представляет поперечное сечение устройства, показанного на фиг.8, имеющего долото в форме усеченного конуса;

фиг.10 представляет схему последовательности операций способа уменьшения загрязнения в перфорационном отверстии;

фиг.11 представляет поперечное сечение устройства, показанного на фиг.1, вставляющего фильтровальную пробку в перфорационное отверстие обсаженного ствола скважины;

фиг.12A и 12B представляют поперечные сечения перфорационного отверстия с изображением нескольких фильтровальных пробок, размещенных в нем;

фиг.13A-13C представляют виды различных фильтровальных пробок с изображением их деталей;

фиг.14 представляют схему последовательности операций, изображающая дополнительный конкретный вариант осуществления способа уменьшения загрязнения в перфорационном отверстии.

Ниже представлено описание иллюстративных конкретных вариантов осуществления изобретения. В целях ясности изложения в этом описании рассмотрены не все признаки реального воплощения. Конечно, следует признать, что при разработке любого такого реального конкретного варианта осуществления должны быть приняты многочисленные решения прикладного характера, позволяющие достичь конкретных целей, поставленных разработчиками, например достичь соответствия с ограничениями, связанными с системой и связанных с коммерческим воплощением, которые будут изменяться от одной реализации к другой. Кроме того, следует признать, что такие усилия по разработке, даже если они сложны и отнимают много времени, оказались бы в русле установившейся практики для специалистов в данной области техники, к своей выгоде ознакомившихся с этим описанием.

На фиг.1 показан вариант скважинного перфорационного инструмента согласно настоящему изобретению, а на фиг.2 проиллюстрирована последовательность осуществления операции перфорирования. Скважинный инструмент 12 подвешен на кабеле 13 внутри стальной обсадной колонны 11. Эта стальная обсадная колона огораживает буровую скважину 10 и опирается на цемент 10. Буровая скважина 10 в типичном случае заполнена раствором для вскрытия пласта или водой. Длина кабеля, по существу, определяет глубины, на которые может быть опущен инструмент 12 в буровую скважину. Глубинные манометры могут определять перемещение кабеля по опорному механизму (колесу шкива) и определяют конкретную глубину расположения инструмента 12. Длиной кабеля управляют подходящие известные средства, расположенные на поверхности, такие, как барабан и лебедочный механизм (не показаны). Глубину также можно определять с помощью электрических, ядерных или других датчиков, которые коррелируют глубину с предыдущими измерениями, сделанными в скважине, или с обсадной колонной. Кроме того, расположенные на поверхности электронные приборы (не показаны) представляют собой приборы для управления связью и обработкой для скважинного инструмента 12. Эти инструменты могут быть инструментами известного типа и не обязательно должны иметь новые признаки. В прямоугольнике 800 на фиг.2 представлена доставка инструмента 12 на определенный уровень глубины.

В конкретном варианте осуществления, показанном на фиг.1, инструмент 12 показан имеющим в основном цилиндрическое тело 17, в котором заключены внутренний корпус 14 и электронные средства. Анкерные поршни 15 заставляют пакер 17b инструмента образовывать герметичное уплотнение у обсадной колонны 11 между инструментом и этой обсадной колонной и служить для обеспечения неподвижности инструмента, что показано на стадии 801.

Внутренний корпус 14 содержит перфорирующее средство, а также испытательные и закупоривающие средства. Этот внутренний корпус перемещается вдоль оси инструмента (вертикально) поршнем 16 поступательного перемещения корпуса. Это перемещение обеспечивает последовательное прохождение компонентов каждой из этих трех систем через одну и ту же точку по обсадной колонне.

Внутри внутреннего корпуса расположен гибкий вал 18, проходящий по направляющим плитам 14b (см. также фиг.5), которые являются неотъемлемыми частями этого внутреннего корпуса. На гибком валу 18 с помощью приводного электродвигателя 20 вращается буровое долото 19. Этот электродвигатель удерживается во внутреннем корпусе кронштейном 21 электродвигателя, который сам прикреплен к электродвигателю 22 поступательного перемещения. Электродвигатель поступательного перемещения перемещает внутренний корпус за счет вращения резьбового вала 23 внутри введенной с ним в зацепление сопрягающей гайки в кронштейне 21. Двигатель поступательного перемещения гибкого вала обеспечивает направленное вниз усилие на гибком валу во время бурения, таким образом управляя проникновением. Эта буровая система позволяет бурить отверстия, глубина которых значительно больше, чем диаметр инструмента. Эта буровая операция отображена на стадии 802.

Существует технология, которая позволяет получать перфорационные отверстия, глубина которых несколько меньше, чем диаметр инструмента. Один из этих способов проиллюстрирован на фиг.3. При этом подходе буровое долото 31 состыковано непосредственно с ортогональным редуктором 30, причем и буровое долото, и редуктор скомпонованы перпендикулярно оси тела инструмента. Как показано, редуктор 30 и буровое долото 31 должны быть установлены внутри буровой скважины. На этой фиг.2 показано, что длина бурового долота ограничена, так как редуктор занимает приблизительно половину диаметра буровой скважины. Эта система также содержит ведущий вал 32 и напорную трубку 33.

С целью проведения измерений и отбора проб во внутреннем корпусе также содержатся пакер 17 с для измерения и напорная трубка 24. После того как отверстие пробурено, поршень 16 поступательного перемещения корпуса сдвигает внутренний корпус 14, чтобы переместить пакер для измерения в нужное положение поверх пробуренного отверстия. Затем поршень 24b установки пакера для измерения подталкивает пакер 17c для измерения к обсадной колонне, тем самым образуя уплотненный канал между пробуренным отверстием и напорной трубкой 24, как показано на стадии 803. После этого можно измерить пластовое давление и взять пробу текучей среды, если это желательно, как показано на стадии 804. В этот момент пакер для измерения отводят, как показано на стадии 805.

И, наконец, во внутреннем корпусе 14 также содержится накопитель 26 пробок. После измерения пластового давления и отбора проб поршень 16 поступательного перемещения корпуса сдвигает внутренний корпус 14, чтобы переместить накопитель 26 пробок в положение над пробуренным отверстием, как показано на стадии 806. Затем поршень 25 установки пробки принудительно вставляет одну пробку из накопителя в обсадную колонну, таким образом вновь уплотняя пробуренное отверстие, как показано на стадии 807. Целостность пробочного уплотнения может быть проверена путем еще одного перемещения внутреннего корпуса с тем, чтобы снова установить пакер для измерения поверх пробки с последующим приведением в действие этого пакера у отверстия, как показано на стадии 808, и оперативным контролем давления в напорной трубке с одновременным приведением в действие «сбрасываемого» поршня, который отходит и остается неподвижным при этом уменьшенном давлении. Утечка через пробку будет выявлена за счет того, что после приведения в действие сбрасываемого поршня будет обнаружен возврат давления к величине давления в напорной трубке. Следует отметить, что этот же способ испытания (стадия 809) можно использовать, чтобы проверить целостность уплотнения пакера инструмента до начала бурения. Однако для этого испытания пакер для измерения не устанавливают у обсадной трубы, тем самым обеспечивая поддержание сброса пакером инструмента. Последовательность описанных событий завершается отпусканием анкеров инструмента, как показано на стадии 810. После этого инструмент готов повторить описанную последовательность, начинающихся с действий, указанных на стадии 800.

Гибкий бурильный вал подробно показан на фиг.4a и 4b, а одна из пары направляющих плит гибкого вала подробно показана на фиг.5. На фиг.4a представлено диаметральное поперечное сечение инструмента, иллюстрирующее гибкий вал и буровое долото в теле 17 инструмента. Буровое долото 19 соединено с гибким валом 18 муфтой 39. Эту муфту можно насадить на гибкий вал, обжав ее. Направляющие втулки 40 огораживают и поддерживают буровое долото прямым и на месте. На фиг.4b представлено продольное сечение инструмента, которое иллюстрирует преимущество гибкого вала над обычной технологией. На фиг.5 показана одна из двух сопрягаемых направляющих плит 42, образующих J-образный канал 43, по которому пропущен гибкий вал.

Гибкий вал - хорошо известный элемент машин, предназначенный для передачи крутящего момента вокруг изгиба. Обычно этот вал изготавливают посредством спиральной намотки в противоположных направлениях последовательных слоев жил поверх прямолинейной центральной жилы-дорна. Свойства гибкого вала приспосабливают к конкретному приложению, изменяя количество жил в каждом слое, количество слоев, диаметр жил и материал жил. В этом конкретном приложении вал должен быть оптимизирован для обеспечения усталостной стойкости (количества оборотов), минимального радиуса изгиба (чтобы оказалась возможной упаковка в заданном диаметре инструмента) и передачи осевой нагрузки.

Другой особенностью является надежность вала при приложении осевой нагрузки к буровому долоту посредством вала. Во время буровых операций к буровому долоту прикладывают осевые нагрузки разной величины, чтобы облегчить бурение. Величина прикладываемой осевой нагрузки зависит от остроты долота и материала, который бурят. Более острые долота требуют приложения лишь минимальной осевой нагрузки посредством гибкого вала. Эта минимальная осевая нагрузка фактически не оказывает влияния на надежность гибкого вала. Затупленные долота требует приложения осевого усилия большей величины, которое может повредить гибкий вал. Одно решение состоит в том, чтобы прикладывать осевую нагрузку к буровому долоту непосредственно, а не через гибкий вал. При осуществлении этого способа усилие, прикладываемое к поршню, расположенному в инструменте, передается этим поршнем буровому долоту. Осевое усилие, необходимое для бурения, прикладывается без какого-либо влияния на гибкий вал. Эта методика также описана в патенте США №5687806. Второе решение состоит в том, чтобы использовать острое долото каждый раз во время операции бурения. В инструменте можно хранить несколько долот, вследствие чего для каждой процедуры бурения используется новое долото. Как указано ранее, величина осевой нагрузки, требуемой более острыми долотами, оказывает минимальное влияние на гибком валу. Эта методика описана также в патенте США №5746279.

Когда гибкий вал используется для передачи и крутящего момента, и осевой нагрузки, как в этой заявке, следует предусматривать некоторые средства для опоры вала, чтобы предотвратить его продольный изгиб в результате нагружения осевым усилием, прикладываемым через гибкий вал к буровому долоту. Эта опора обеспечивается парой сопрягаемых направляющих плит, см. фиг.5. Эти плиты образуют J-образный канал, по которому проходит гибкий вал. Получение этой геометрии с помощью пары плит представляет собой практическое технологическое средство, способствующее сборке, но являющееся настоятельно необходимым для реализации функциональных возможностей. Ту же функцию могла бы выполнить J-образная труба. Внутренний диаметр канала, получаемый при наличии пары плит, лишь ненамного больше, чем диаметр гибкого вала. Это близость размеров минимизирует спиральную намотку гибкого вала в ситуациях бурения с большим крутящим моментом, а также максимизирует эффективность, с которой крутящий момент может быть передан от привода к буровому долоту. Материал направляющих плит выбран с обеспечением совместимости с гибким валом. Между гибким валом и направляющими плитами можно использовать смазку.

От бурового долота, используемого в этом изобретении, требуется наличие нескольких особенностей. Оно должно быть достаточно вязким для бурения стали без разрыва острой режущей кромки. Одновременно оно должно быть достаточно твердым для бурения абразивных пластов без затупления. Оно должно иметь геометрию наконечника, дающую характеристики крутящего момента и осевой нагрузки, которые соответствуют возможностям гибкого ведущего вала. Оно должно иметь нарезку пазов, позволяющую буровому шламу перемещаться из отверстия, глубина которого во много раз больше диаметра бурового долота. Буровое долото должно быть выполнено с возможностью бурения отверстия, достаточно прямого, круглого в сечении и не превышающего заданный размер, чтобы его можно было закупорить металлической пробкой.

Закупоривающий механизм показан на фиг.6a, 6b и 6c. Концепция закупоривания при наличии этого механизма аналогична концепции закупоривания, описанной в патенте США №5195588, однако пробка является другой. Пробка состоит из двух компонентов: трубчатого гнезда 76 и конической пробки 77. Трубчатое гнездо 76 имеет закрытый передний конец, фланец 78 в его задней части и бородки 79 в ее центре. Коническая пробка 77 вставлена в открытый конец гнездового компонента 76. Фланец 78 служит для удержания гнезда и предотвращения его движения мимо стенки обсадной колонны, когда к компоненту конической пробки прикладывается сила во время вставления в гнездо.

Установка пробки представляет собой двухстадийный процесс. Когда поршень двигается вперед к гнездовому компоненту 76, он втискивается в этот гнездовой компонент, как показано на фиг.6c. Коническая форма компонента 77 вынуждает радиальное расширение гнезда 76, вследствие чего создается непроницаемое уплотнение между гнездом и поверхностью обсадной колонным. Бородки 79 также способствуют формированию уплотнения и предотвращают выталкивание пробки. Наличие более одной бородки дает возможность более легкого достижения соответствия периферии неровного перфорационного отверстия в обсадной колонне 11, гарантируя при этом надлежащее уплотнение.

На фиг.7 показан механический молоток для забивания пробок, который вводит пробку в перфорационное отверстие. Молоток для забивания пробок содержит двухступенчатый устанавливающий поршень (внешний поршень 71 и внутренний поршень 80). В процессе закупоривания, когда к обоим поршням, 71 и 80, прикладывается усилие, весь поршневой узел перемещается на некоторое расстояние через промежуток 81, втискивая узел 76 и 77 пробки в перфорационное отверстие. Когда фланцевая часть 78 гнездового компонента 76 достигает обсадной трубы, движение внешнего поршня 71 прекращается. Продолжающееся приложение гидравлического давления к поршневому узлу заставляет внутренний поршень преодолевать усилие пружин 82. Таким образом, внутренний поршень 80 продолжает свое движение, втискивая коническую пробку 77 в гнездо 76.

На фиг.7 также показан накопитель 85, в котором хранятся несколько пробок 84 и который подает их в процессе закупоривания. После того как пробка вставлена в перфорационное отверстие, а поршневой узел 71 и 80 полностью отведен, другая пробка выдвигается вверх в положение вставления в следующее перфорационное отверстие, которое следует закупорить. Это движение вверх вызывается усилием, создаваемым узлом 83 толкателя. Это усилие может быть создано пружиной 86 или рабочей жидкостью.

На фиг.8 более подробно показан скважинный инструмент 12, изображенный на фиг.1, показан перфорирующим обсаженный ствол скважины. Скважинный инструмент 12 введен в герметичный контакт с обсадной колонной 11 посредством пакера 17b. Гибкий вал 18 с установленным на нем буровым долотом 19 проходит сквозь обсадную колонну 11 и цемент 10b в подземный пласт 180. Буровое долото создает перфорационное отверстие 182, проходящее сквозь корпус и цемент в пласт. Как показано стрелками, текучая среда течет из пласта 180 через перфорационное отверстие 182 в скважинный инструмент 12. Уплотнения 17b изолируют пластовую текучую среду от текучих сред в стволе скважины.

Долото 19 расположено в перфорационном отверстии 182, созданном скважинным инструментом 12. Долото 19 отводится на некоторое расстояние от конца 184 из перфорационного отверстия 182 после завершения создания этого перфорационного отверстия. Как обозначено стрелками, долото располагается в перфорационном отверстии так, чтобы обеспечить протекание текучей среды в скважинный инструмент 12. Буровое долото 19 предпочтительно находится внутри перфорационного отверстия в процессе испытаний и/или отбора проб, чтобы ограничить поток обломков породы в скважинный инструмент 12 через перфорацию. За счет того, что оно остается внутри перфорационного отверстия в процессе испытания, буровое долото используется, чтобы ограничить поток обломков породы в перфорационное отверстие. Для удобства отметим, что термин «испытание» в том смысле, в каком он употребляется в данном описании, охватывает широкий круг операций скважинных испытаний и/или отбора проб внутри скважины, таких как отбор проб пласта, испытание давлением, и т.д.

Хотя долото показано на фиг.8 как расположенное в пласте, буровое долото может быть расположено в различные местах в перфорационном отверстии, чтобы можно было управлять течением текучей среды и/или ограничивать поток обломков породы в буровую скважину. Как показано на фиг.8, долото находится вне обсадной колонны и цемента и помещено в пласт.

На фиг.9 показан альтернативный конкретный вариант осуществления устройства, имеющего долото 19a. В этом конкретном варианте осуществления долото 19a приводят в действие для удаления обломков породы 186, находящихся в перфорационном отверстии 182a (имеющего конец 184a), чтобы обеспечить протекание текучей среды через это отверстие. Обломки 186 (условно изображенные в виде квадратиков) могут собираться в перфорационном отверстии и блокировать поток текучей среды из пласта в скважинный инструмент 12.

Как показано стрелками, буровое долото 19a можно по выбору продвигать вперед, отводить назад и/или вращать через посредство гибкого вала 18, чтобы удалить обломки и/или облегчить движение жидкости через перфорационное отверстие 182a. Продвижение вперед и/или отвод назад бурового долота 19a гибким валом 18 можно повторять по мере необходимости. Вращение бурового долота 19a может также быть повторено по мере необходимости. Это действие обеспечивает восстановление перфорационного отверстия по мере необходимости, чтобы гарантировать течение текучей среды через перфорационное отверстие в скважинный инструмент.

Операции, описанные в связи с фиг.8 и 9, могут проводиться в