Статор газовой турбины с прикрепленной к нему камерой сгорания

Иллюстрации

Показать всеСтатор газовой турбины с прикрепленной к нему камерой сгорания содержит диафрагму, состоящую из двух половин и внешнего полукольца с установленными в него направляющими лопатками первой ступени. К лапкам лопаток крепится внутреннее полукольцо, снабженное вертикальной проточкой, образующей два фланца. Во фланцах выполнены расположенные по окружности сквозные соосные отверстия. На заднем по потоку газа фланце внутреннего полукольца выполнен цилиндрический выступ. В вертикальную проточку установлены лапки внутренних полок лопаток, в которых выполнен радиальный паз, размещенный между отверстиями. Штифт, установленный в отверстия и в радиальный паз, имеет головку и участки, выполненные с эксцентриситетом и соответствующими радиусами. Штифт двумя соосными участками входит в отверстия во фланцах, образуя двухопорную конструкцию, а средним участком за счет разворота штифта входит в радиальный паз. Штифт зафиксирован от проворачивания лыской на головке, упирающейся в цилиндрический выступ. Величина цилиндрического выступа меньше величины участка штифта, прилегающего к его головке. Изобретение позволяет обеспечить повышение надежности соединения направляющих лопаток с внутренними полукольцами диафрагмы, а также снизить трудозатраты и повысить технологичность сборки. 6 ил.

Реферат

Предлагаемое изобретение относится к области энергомашиностроения, а именно турбостроения, конкретно к статорам газовых турбин.

Известен статор газовой турбины, содержащий диафрагму 1-й ступени, состоящую из наружного кольца, образованного двумя полукольцами, в котором закреплены направляющие лопатки. К диафрагме жестко пристыкована камера сгорания, закрепленная в свою очередь на статоре. Во внутренней части статора, состоящей также из двух половин, имеется кольцевая проточка, в которую установлены уплотнительные сегменты. Лапки направляющих лопаток контактируют по цилиндрической поверхности с уплотнительными сегментами, которые поджимаются снизу сжатым закомпрессорным воздухом, образуя уплотнение и препятствуя перетечкам газа из полости за компрессором в проточную часть. Подобное уплотнение разгружает направляющие лопатки от температурных деформаций в осевом направлении.

Недостатком известного устройства является то, что жесткое крепление камеры сгорания и диафрагмы приводит к радиальным температурным напряжениям в направляющих лопатках. Кроме этого, уплотнительные сегменты в кольцевых проточках склонны к заклиниванию, что может привести к разгерметизации закомпрессорной полости и выгоранию лопаток из-за отсутствия их охлаждения (Г.Г.Ольховский. «Энергетические газотурбинные установки», Москва, «Энергоатомиздат», 1985, стр.28, рис.2.1 а).

Известен статор газовой турбины, содержащий направляющие лопатки 1-й ступени, закрепленные в корпусе. Кольцевая камера сгорания закреплена на статоре и телескопически соединена своей внутренней обечайкой на выходе по потоку газа с кольцом, закрепленном на лопатках посредством вертикальной кольцевой проточки, в которую установлены лапки внутренних полок направляющих лопаток. Это кольцо компенсирует осевые и радиальные тепловые перемещения между камерой сгорания и направляющими лопатками 1-й ступени и обеспечивает хорошее уплотнение между закомпрессорной полостью и проточной частью (патент РФ №1777407, F01D 9/02).

Недостатком известного устройства является то, что кольцо, телескопически соединенное с внутренней обечайкой камеры сгорания, располагается несоосно с внутренними полками направляющих лопаток 1-й ступени. Это приводит к перегреву некоторых лопаток и сокращению их ресурса за счет неравномерности кольцевого зазора, обеспечивающего охлаждение внутренних полок направляющих лопаток 1-й ступени.

Наиболее близким устройством к предлагаемому по совокупности существенных признаков и выбранным в качестве прототипа, является статор газовой турбины с прикрепленной к нему камерой сгорания, жестко связанной с направляющими лопатками 1-й ступени болтовыми соединениями, что обеспечивает равномерные зазоры между внутренней обечайкой камеры сгорания и внутренними полками направляющих лопаток 1-й ступени. Радиальные тепловые перемещения направляющих лопаток 1-й ступени относительно внутреннего корпуса осуществляются за счет того, что лапки внутренних полок направляющих лопаток радиальными пазами скользят по пальцам, входящим в эти пазы и закрепленным на внутреннем корпусе статора (заявка на выдачу патента РФ №2005119717, F02C 7/00, опубликована 27.12.2006).

Недостатками известного устройства являются:

- жесткое болтовое соединение направляющих лопаток 1-й ступени с внутренней обечайкой камеры сгорания приводит к дополнительным температурным напряжениям в лопатках и внутренней обечайке;

- палец, входящий в радиальные пазы лапок внутренних полок лопаток, закреплен консольно, что приводит к изгибным напряжениям при возможном заклинивании пальца в пазу;

- точность изготовления пазов в лопатках и пальцев во внутреннем корпусе статора должна быть очень высокой для обеспечения собираемости. Это приводит к удорожанию деталей и индивидуальной подгонке этих деталей при сборке.

Задачами, на решение которых направлено предлагаемое изобретение, являются:

- повышение надежности соединения направляющих лопаток 1-й ступени с внутренними полукольцами диафрагмы;

- снижение трудозатрат на механическую обработку пазов в лопатках и отверстий во фланцах внутренних полуколец диафрагмы;

- повышение технологичности сборки.

Для решения поставленных задач статор газовой турбины с прикрепленной к нему камерой сгорания связан с направляющими лопатками 1-й ступени таким образом, что обеспечиваются равномерные зазоры между внутренней обечайкой камеры сгорания и внутренними полками направляющих лопаток, в лапках которых выполнен радиальный паз. Статор содержит диафрагму, состоящую из двух половин, каждая из которых имеет внешнее полукольцо с установленными в него лопатками, к лапкам которых крепится внутреннее полукольцо. Каждое из внутренних полуколец снабжено вертикальной проточкой, образующей два фланца. Во фланцах выполнены расположенные по окружности сквозные соосные отверстия разного диаметра с шагом, кратным числу лопаток. На заднем по потоку газа фланце внутреннего полукольца выполнен цилиндрический выступ. В вертикальную проточку установлены лапки внутренних полок направляющих лопаток, радиальный паз которых размещен между сквозными соосными отверстиями, выполненными во фланцах, а его ось из-за неточности изготовления деталей может быть смещена относительно оси отверстий во фланцах на определенную величину, максимальное значение которой равняется сумме допусков на изготовление радиального паза и сквозных соосных отверстий. В каждую пару сквозных соосных отверстий и в радиальный паз в лапках внутренних полок направляющих лопаток установлен штифт. Штифт имеет головку и три участка, причем оси прилегающего к головке участка и концевого участка сосны между собой и выполнены с эксцентриситетом относительно оси среднего участка штифта. Величина эксцентриситета определяется смещением оси симметрии радиального паза относительно осей сквозных соосных отверстий и равняется сумме допусков на их изготовление. При этом штифт двумя соосными участками входит в сквозные отверстия во фланцах, образуя двухопорную конструкцию, а средним участком за счет разворота штифта вокруг оси сквозных соосных отверстий входит в радиальный паз в лапках внутренних полок направляющих лопаток. Оси двух участков штифта, размещенных в сквозных соосных отверстиях, совпадают с осями отверстий во фланцах, а ось среднего участка штифта совпадает с осью радиального паза в лапках внутренних полок направляющих лопаток. Радиус прилегающего к головке участка штифта больше радиуса среднего участка на величину эксцентриситета. Радиус концевого участка штифта, меньше радиуса среднего участка на величину эксцентриситета. Штифт зафиксирован от проворачивания лыской на головке, упирающейся в цилиндрический выступ на заднем по потоку газа фланце внутреннего полукольца. При этом величина цилиндрического выступа меньше величины участка штифта, прилегающего к его головке. Это позволяет определить угловое положение штифта, при котором средний участок входит в радиальный паз в лапке внутренней полки направляющей лопатки. В отверстие концевого участка штифта установлен шплинт. Между шплинтом и передним по потоку газа фланцем внутреннего полукольца диафрагмы установлена шайба.

Таким образом, предлагаемое устройство статора с прикрепленной к нему камерой сгорания позволяет решить поставленные задачи путем достижения следующих технических результатов, а именно:

- повышение надежности соединения направляющих лопаток 1-й ступени с внутренними полукольцами диафрагмы за счет сведения к минимуму изгибных напряжений посредством двухопорной установки штифта вместо консольного закрепления;

- снижение трудозатрат на механическую обработку пазов в лопатках и отверстий во фланцах внутренних полуколец диафрагмы за счет расширения допусков изготовления пазов и отверстий, что удешевляет изготовление деталей.

- повышение технологичности сборки за счет эксцентриситета между средним и прилегающим к головке и концевым участками штифта, компенсирующего несоосность между исполнением радиального паза в лапке внутренней полки направляющей лопатки и осью сквозных отверстий во фланцах внутреннего полукольца диафрагмы посредством разворота штифта вокруг оси сквозных отверстий, тем самым исключая индивидуальную подгонку деталей.

Новым в заявляемом изобретении по отношению к прототипу является конструкция статора с диафрагмой, состоящей из двух половин. В двух фланцах выполнены сквозные соосные отверстия. На заднем по потоку газа фланце внутреннего полукольца выполнен цилиндрический выступ. Радиальный паз, выполненный в лапках внутренних полок направляющих лопаток, размещен между сквозными соосными отверстиями во фланцах. В каждую пару сквозных соосных отверстий и в радиальный паз установлен штифт. Штифт имеет головку и три участка, причем оси прилегающего к головке участка и концевого участка соосны между собой и выполнены с эксцентриситетом относительно оси среднего участка штифта. Величина эксцентриситета равняется сумме допусков на изготовление радиального паза и сквозных отверстий. При этом штифт двумя соосными участками входит в сквозные отверстия во фланцах, образуя двухопорную конструкцию, а средним участком за счет разворота штифта входит в радиальный паз. Радиус прилегающего к головке участка штифта больше радиуса среднего участка на величину эксцентриситета. Радиус концевого участка штифта меньше радиуса среднего участка на величину эксцентриситета. Штифт зафиксирован от проворачивания лыской на головке, упирающейся в цилиндрический выступ на заднем по потоку газа фланце внутреннего полукольца. При этом величина цилиндрического выступа меньше величины участка штифта, прилегающего к его головке.

Это позволяет сделать вывод о соответствии заявляемого изобретения критерию патентоспособности "новизна".

Конструкция статора газовой турбины с камерой сгорания, прикрепленной к диафрагме, состоящей из двух половин, содержащих внешние и внутренние полукольца, известна из уровня техники (Г.Г.Ольховский, «Энергетические газотурбинные установки», Москва, «Энергоатомиздат», 1985, стр.28, рис.2.1 а). Однако жесткое крепление камеры сгорания и диафрагмы приводит к радиальным температурным напряжениям в направляющих лопатках.

Конструкция статора газовой турбины с камерой сгорания, соединенной с кольцом, имеющим вертикальную проточку, образующую два фланца, с установленными в проточке лапками внутренних полок направляющих лопаток известна из уровня техники (патент РФ №1777407, F01D 9/02). Однако недостатком данной конструкции является несоосность кольца и внутренних полок направляющих лопаток. Этот недостаток устраняется выполнением двух соосных отверстий во фланцах, в которые установлен штифт.

Кроме того, признаки: установка в каждой паре сквозных соосных отверстий и в радиальном пазу штифта, имеющего головку и три участка, с осями прилегающего к головке участка и концевого участка соосными между собой и выполненными с эксцентриситетом относительно оси среднего участка штифта, с величиной эксцентриситета равной сумме допусков на изготовление радиального паза и сквозных отверстий, вхождение штифта двумя соосными участками в сквозные отверстия во фланцах, с образованием двухопорной конструкции, а также входящего средним участком за счет разворота штифта в радиальный паз, с радиусом прилегающего к головке участка штифта больше радиуса среднего участка на величину эксцентриситета, с радиусом концевого участка штифта меньше радиуса среднего участка на величину эксцентриситета, фиксация штифта от проворачивания лыской на головке, упирающейся в цилиндрический выступ на заднем по потоку газа фланце внутреннего полукольца, с величиной цилиндрического выступа меньше величины участка штифта, прилегающего к его головке не выявлены из существующего уровня техники.

Это позволяет сделать вывод о соответствии заявляемого изобретения условию патентоспособности «изобретательский уровень».

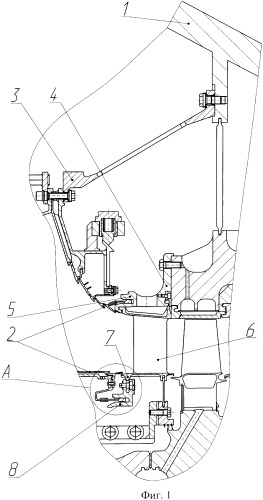

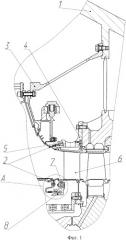

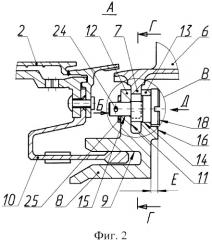

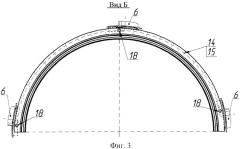

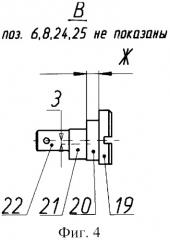

Заявляемое изобретение поясняется чертежами, где на фиг.1 представлен продольный разрез газовой турбины, на фиг.2 представлен вид А, на фиг.3 представлен вид Б, на фиг.4 представлен выносной элемент В, на фиг.5 представлено сеч. Г-Г, на фиг.6 представлен вид Д.

Газовая турбина состоит из статора 1, кольцевой камеры сгорания 2, жестко закрепленной на статоре 1 с помощью кронштейнов 3, диафрагмы 4 с внешним полукольцом 5 с установленными в него направляющими лопатками 1-й ступени 6, к лапкам 7 которых крепится внутреннее полукольцо 8. В горизонтальные проточки 9 внутренних полуколец 8 телескопически входит внутренний фланец 10 камеры сгорания 2. Каждое из внутренних полуколец 8 снабжено вертикальной проточкой 11, образующей два фланца 12 и 13. В переднем по потоку газа фланце 12 и заднем по потоку газа фланце 13 выполнены сквозные соосные отверстия 14 и 15, расположенные по окружности с шагом, кратным числу лопаток. На заднем по потоку газа фланце 13 выполнен цилиндрический выступ 16. В вертикальную проточку 11 установлены лапки 7 внутренних полок направляющих лопаток 6, в которых выполнен радиальный паз 17. В каждую пару отверстий 14 и 15 и в радиальный паз 17 установлен штифт 18. Штифт 18 имеет головку 19 и три участка 20, 21, 22, причем оси прилегающего к головке 19 участка 20 и концевого участка 22 соосны между собой и выполнены с эксцентриситетом 3 относительно оси среднего участка 21 штифта 18. Штифт 18 двумя соосными участками 20 и 22 входит в сквозные отверстия 14 и 15 в переднем по потоку газа фланце 12 и заднем по потоку газа фланце 13, образуя двухопорную конструкцию. Средний участок 21 за счет разворота штифта 18 вокруг оси отверстий 14 и 15 входит в радиальный паз 17 в лапке 7 внутренней полки направляющей лопатки 6. Радиус прилегающего к головке 19 участка 20 штифта 18 больше радиуса среднего участка 21 на величину эксцентриситета 3. Радиус концевого участка 22 штифта 18 меньше радиуса среднего участка 21 на величину эксцентриситета 3. Головка 19 штифта 18 имеет лыску 23, упирающуюся в цилиндрический выступ 16 на заднем по потоку газа фланце 13 внутреннего полукольца 8. При этом величина Е цилиндрического выступа 16 меньше величины Ж участка 20 штифта 18, прилегающего к его головке 19. В отверстие концевого участка 22 штифта 18 установлен шплинт 24. Между шплинтом 24 и переднем по потоку газа фланцем 12 внутреннего полукольца 8 установлена шайба 25.

Устройство работает следующим образом.

При работе турбины направляющие лопатки 1-й ступени 6 нагреваются и удлиняются, при этом лапки 7 внутренних полок направляющих лопаток 1-й ступени 6 перемещаются вдоль вертикальных проточек 11 внутренних полуколец 8 и скользят радиальными пазами 17 по средним участкам 21 штифтов 18 к центру внутренних полуколец 8 диафрагмы 4. Кольцевая камера сгорания 2, прикрепленная кронштейнами 3 к статору 1 и телескопически соединенная внутренней обечайкой с внутренними полукольцами 8 диафрагмы 4, под воздействием нагрева удлиняется навстречу диафрагме 4. При этом внутренний фланец 10 камеры сгорания 2 глубже входит в горизонтальные проточки 9 внутренних полуколец 8 диафрагмы 4 и центрирует внутреннюю обечайку камеры сгорания 2 с внутренними полукольцами 8 диафрагмы 4. При этом температурные напряжения в направляющих лопатках 1-й ступени 6 минимальны, а изгибные напряжения на штифтах 18 сведены к минимуму.

Вышеизложенные сведения позволяют сделать вывод о том, что предложенное устройство технически реализуется.

Следовательно, предлагаемое решение соответствует критерию патентоспособности изобретения "промышленная применимость".

Статор газовой турбины с прикрепленной к нему камерой сгорания, связанной с направляющими лопатками 1-й ступени таким образом, что обеспечиваются равномерные зазоры между внутренней обечайкой камеры сгорания и внутренними полками направляющих лопаток, в лапках которых выполнен радиальный паз, отличающийся тем, что статор содержит диафрагму, состоящую из двух половин, каждая из которых имеет внешнее полукольцо с установленными в него лопатками, к лапкам которых крепится внутреннее полукольцо, снабженное вертикальной проточкой, образующей два фланца, в которых выполнены расположенные по окружности сквозные соосные отверстия разного диаметра с шагом, кратным числу лопаток, на заднем по потоку газа фланце внутреннего полукольца выполнен цилиндрический выступ, в вертикальную проточку установлены лапки внутренних полок направляющих лопаток, радиальный паз которых размещен между сквозными соосными отверстиями во фланцах, в которые установлен штифт, имеющий головку и три участка, причем оси прилегающего к головке участка и концевого участка соосны между собой и выполнены с эксцентриситетом относительно оси среднего участка штифта, при этом величина эксцентриситета равняется сумме допусков на изготовление паза и отверстий, штифт двумя соосными участками входит в сквозные отверстия во фланцах, образуя двухопорную конструкцию, а средним участком за счет разворота штифта входит в радиальный паз, радиус прилегающего к головке участка штифта больше радиуса среднего участка на величину эксцентриситета, радиус концевого участка штифта меньше радиуса среднего участка на величину эксцентриситета, штифт зафиксирован от проворачивания лыской на головке, упирающейся в цилиндрический выступ на заднем по потоку газа фланце внутреннего полукольца, при этом величина цилиндрического выступа меньше величины участка штифта, прилегающего к его головке.