Способ определения снижения производительности насоса (варианты) и система для определения снижения производительности насоса

Иллюстрации

Показать всеИзобретение предназначено для использования в нефтяных скважинах с механизированной добычей для определения снижения производительности в насосной системе, используемой для подачи текучей среды. В ходе эксплуатации насосной системы измеряются различные условия, которые используются для определения измеренных параметров, которые снабжаются соответствующими показателями достоверности. Измеренные параметры совместно с показателями достоверности сравниваются с опорной составной кривой для конкретной насосной системы, для определения, удовлетворяет ли фактическая производительность критериям снижения производительности или переходит ли она за порог в область снижения производительности. Изобретение позволяет планировать замену насосных систем, удаление насосной системы или другие действия в зависимости от стоимости вмешательства и/или потенциального дебита данной скважины. 4 н. и 31 з.п. ф-лы, 12 ил.

Реферат

Область применения изобретения

Настоящее изобретение относится к нефтяным скважинам с механизированной добычей и, в частности, к способу и системе для определения снижения производительности погружных насосных систем.

Предшествующий уровень техники

Во многих скважинах с механизированной добычей насосные системы используются для подачи текучей среды, например нефти, в пункт сбора. Например, ствол скважины может быть пробурен к подземному коллектору, и насосная система используется для подъема текучей среды из места размещения коллектора в пункт сбора. Во многих вариантах применения насосы используются для выкачивания текучей среды из ствола скважины и для нагнетания текучей среды вверх или поперек по стволу скважины, либо через насосно-компрессорную трубу, либо через кольцевое пространство, образованное между механизмом развертывания насосной системы и окружающей стенкой ствола скважины. В ходе расширенной операции компоненты насосной системы могут портиться или разрушаться, что приводит к снижению производительности всей насосной системы.

Были предприняты попытки обнаружения такого снижения производительности системы. Однако точное определение начала снижения производительности относительно фактического потенциала конкретной системы оказалось затруднительным.

Сущность изобретения

Целью настоящего изобретения является создание способа и системы для точного определения снижения производительности насосной системы

Согласно изобретению создан способ определения снижения производительности насосной системы, содержащий следующие этапы:

создание опорной составной кривой для параметра насосной системы;

определение параметра посредством фактических измерений в ходе работы насосной системы/обеспечение показателя достоверности на основании методики определения параметра посредством фактических измерений;

сравнение параметра, определенного посредством фактических измерений, совместно с показателем достоверности, с опорной составной кривой для определения снижения производительности насосной системы.

Можно создавать опорную составную кривую на основании испытательных данных для электрической погружной насосной системы.

Способ может дополнительно содержать этап вычисления КПД насоса на основании отношения параметра, определенного посредством фактических измерений, и опорной составной кривой, этап сохранения значения КПД и значения показателя достоверности, взятых с периодическими интервалами, этап автоматического обеспечения предупреждения при удовлетворении комбинации значений КПД и значений показателя достоверности критериям снижения производительности. Удовлетворение критериям снижения производительности может содержать пересечение порога.

На этапе определения параметра можно использовать данные производительности в режиме реального времени, данные производительности на эпизодической основе, данные производительности в режиме реального времени и на эпизодической основе.

Электрическая погружная насосная система может иметь совокупность насосных секций.

Согласно другому варианту выполнения изобретения способ определения снижения производительности насосной системы содержит следующие этапы:

сравнение измеренного параметра насосной системы с опорным параметром насосной системы;

использование показателя достоверности для облегчения точного определения снижения производительности насосной системы.

Опорный параметр может базироваться на фактическом испытании насосной системы.

На этапе сравнения можно сравнивать измеренную высоту подъема электрической погружаемой насосной системы с опорной высотой подъема электрической погружной насосной системы.

Способ может дополнительно содержать этап обеспечения опорного параметра в виде составной испытательной кривой для производительности насосной системы, этапы выведения значения КПД насоса в течение времени путем определения отношения измеренного параметра к опорному параметру как функции времени, определения совокупности значений показателя достоверности, соответствующих значениям КПД, этап сохранения значения КПД и значения показателя достоверности для использования при определении удовлетворения производительности насосной системы критериям снижения производительности. Удовлетворение критериям снижения производительности может содержать пересечение порога.

Способ может дополнительно содержать этап оповещения оператора при удовлетворении производительности насосной системы критериям снижения производительности, этап определения измеренного параметра на основании данных в реальном времени, или на основании эпизодических данных, или на основании комбинации данных в реальном времени и эпизодических данных.

Согласно еще одному варианту выполнения способ определения снижения производительности насосного агрегата содержит следующие этапы:

испытание каждого насоса насосного агрегата до использования насосного агрегата в погружной насосной системе для определения опорного параметра для каждого насоса;

создание составного опорного параметра на основании объединения опорных параметров, определенных для каждого насоса;

определение измеренных параметров в ходе фактического использования насосной системы для сравнения с составным опорным параметром в течение времени.

На этапе испытания можно проводить испытания для определения совокупности параметров для каждого насоса насосного агрегата, определять высоту подъема для каждого насоса насосного агрегата, определять расход для каждого насоса насосного агрегата, определять мощность для каждого насоса насосного агрегата.

Способ может дополнительно содержать этап создания составной испытательной кривой для комбинации опорных параметров, этап суммирования данных высоты подъема от каждого насоса насосного агрегата для определения составного опорного параметра, этап усреднения расходов каждого насоса насосного агрегата для определения составного опорного параметра, этап суммирования мощности каждого насоса насосной системы для определения составного опорного параметра, этап обеспечения показателя достоверности на основании методики, используемой для определения измеренных параметров.

Согласно изобретению создана система для определения снижения производительности насосной системы, содержащая систему для сбора данных, относящихся к параметру насоса, модуль слежения для создания отслеженного параметра насоса в течение времени и модуль показателя достоверности для обеспечения соответствующего показателя достоверности для отслеженного параметра насоса.

Параметром насоса может быть высота подъема насоса, расход насоса, мощность насоса.

Вышеописанные способы и система обеспечивают точное определение снижения производительности конкретной насосной системы. Это позволяет распорядителю скважинного участка точно идентифицировать признаки снижения производительности и/или прогнозировать полный отказ. В этом случае распорядитель может, например, удалить насосные системы, служебное оборудование, планировать замену насосных систем или предпринять другие действия в зависимости от стоимости вмешательства и/или потенциального дебита данной скважины.

Краткое описание чертежей

Некоторые варианты осуществления изобретения описаны ниже со ссылкой на прилагаемые чертежи, на которых изображено следующее:

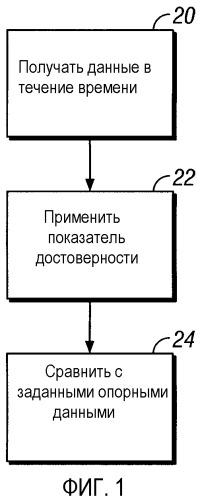

фиг.1 - схема способа определения снижения производительности скважины, согласно варианту осуществления настоящего изобретения;

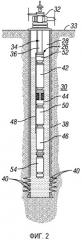

фиг.2 - вертикальный вид электрической погружной насосной системы, используемой в скважине для подъема текучих сред к устью скважины, согласно варианту осуществления настоящего изобретения;

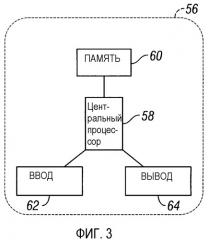

фиг.3 - схема автоматической системы, которую можно использовать для сбора данных и манипулирования ими, согласно варианту осуществления настоящего изобретения;

фиг.4 - логическая блок-схема способа согласно варианту осуществления для задания составных опорных данных для конкретной системы, например насосной системы, показанной на фиг.2;

фиг.5 - схема модуля составных опорных данных, используемого для сохранения опорных данных для использования в автоматической системе, показанной на фиг.3;

фиг.6 - график составной испытательной кривой;

фиг.7 - модуль слежения для сохранения данных, принятых от различных датчиков, который можно использовать в автоматической системе, показанной на фиг.3;

фиг.8 - график линии слежения, отражающей фактические, измеренные параметры для конкретной насосной системы;

фиг.9 - модуль показателя достоверности, который можно использовать для сохранения информации, связанной с показателями достоверности, соответствующими измеренным параметрам, для использования в автоматической системе, показанной на фиг.3;

фиг.10 - график линии слежения, отражающей показатели достоверности, связанные с фактическими, измеренными параметрами;

фиг.11 - логическая блок-схема способа для определения снижения производительности насосной системы, согласно варианту осуществления настоящего изобретения; и

фиг.12 - представление графического интерфейса пользователя, который можно использовать с автоматической системой для сравнения измеренных параметров, совместно с соответствующими показателями достоверности, с составными опорными параметрами для конкретной насосной системы.

Подробное описание изобретения

В нижеследующем описании изложены многочисленные детали для обеспечения понимания настоящего изобретения. Однако специалисты в данной области техники должны понимать, что настоящее изобретение можно осуществлять на практике без этих деталей и что возможны многочисленные вариации и модификации описанных вариантов осуществления.

Настоящее изобретение в целом относится к системе и способу для определения, когда насосные системы не работают согласно ожидаемым или опорным уровням производительности. Процесс позволяет оператору скважины или распорядителю скважинного участка лучше управлять добычей благодаря идентификации конкретных систем, имеющих недостаточную производительность. Например, для электрических погружных насосных систем определение можно делать, точно оценивая ожидаемую производительность одного или нескольких отдельных насосов, которые составляют насосную систему для каждой погружной насосной системы.

Способ определения снижения производительности показан на логической блок-схеме, приведенной на фиг.1. Например, данные, связанные с производительностью конкретной насосной системы, получают на этапе 20 в течение времени и используются для обеспечения линии отслеженного параметра. Данные можно собирать, например, в режиме реального времени или в эпизодическом режиме. В зависимости от методики, используемой для получения данных по производительности конкретной насосной системы, разные показатели достоверности применяются к линии отслеженного параметра на этапе 22. Выбранные параметры на основании собранных данных можно затем сравнивать с установленными опорными данными/параметрами для конкретной насосной системы на этапе 24. Это сравнение позволяет распорядителю скважинного участка определять, удовлетворяет ли конкретная насосная система критериям снижения производительности, например пересечению порога снижения производительности. Затем можно предпринимать надлежащие действия по планированию и/или исправлению, которые более подробно рассмотрены ниже.

Хотя этот способ можно применять к различным насосам и насосным системам, данное описание в основном относится к определению снижения производительности насосных систем, используемых в электрической погружной насосной системе. На фиг.2 показан вариант осуществления электрической погружной насосной системы 26. В этом варианте осуществления насосная система 26 располагается в стволе 28 скважины, пробуренном или иначе сформированном в геологическом пласте 30. Электрическая погружная насосная система 26 подвешена под оборудованием 32 устья скважины, размещенным, например, на поверхности 33 земли. Насосная система 26 подвешена с помощью системы развертывания 34, например лифтовой колонны, НКТ на барабане или другой системы развертывания. Согласно иллюстрируемому варианту осуществления система развертывания 34 содержит колонну 36, по которой пластовая текучая среда подается на оборудование 32 устья скважины.

Согласно показанному ствол скважины 28 выровнен с обсадной колонной 38, имеющей перфорации 40, через которые текучая среда протекает между пластом 30 и стволом 28 скважины. Например, углеводородный флюид может течь из пласта 30 через перфорации 40 в ствол 28 скважины рядом с электрической погружной насосной системой 26. После ввода в ствол скважины 28 насосная система 26 способна подавать текучую среду вверх по колонне 36 к оборудованию 32 устья скважины и в нужный пункт сбора.

Хотя электрическая погружная насосная система 26 может содержать самые разнообразные компоненты, на фиг.2 показан пример, в котором она имеет погружной насосный агрегат 42, всасывающее отверстие 44 насоса и электродвигатель 46, который приводит в действие погружной насосный агрегат 42. Погружной насосный агрегат 42 может содержать один или несколько насосов, непосредственно соединенных между собой или размещенных в разных местах вдоль погружаемой насосной системы. Во многих вариантах применения погружаемый насосный агрегат 42 содержит от одного до пяти насосов.

Электродвигатель 46 получает электроэнергию по силовому кабелю 48 и защищен от агрессивных пластовых флюидов защитным кожухом 50 электродвигателя. Кроме того, насосная система 26 может содержать другие компоненты, включая соединитель 52 для соединения компонентов с системой 34 развертывания. Другим проиллюстрированным компонентом является блок 54 датчиков, используемый для измерения различных параметров ствола скважины. Однако следует заметить, что различные системы датчиков могут быть развернуты вдоль электрической погружаемой насосной системы 26, обсадной колонны 38 или других областей ствола скважины для получения данных для определения одного или нескольких нужных параметров, что описано более подробно ниже. Кроме того, различные системы датчиков могут использоваться в устье 33 скважины для получения нужных данных, полезных в процессе определения измеренных параметров, связанных с работой насосной системы.

Некоторые или все методики, описанные со ссылкой на фиг.1, могут осуществляться автоматической системой 56, например системой обработки, схематически показанной на фиг.3. Автоматическая система 56 может представлять собой компьютерную систему, имеющую центральный процессор (ЦП) 58. ЦП 58 оперативно подключен к памяти 60, а также к устройству 62 ввода и устройству 64 вывода. Устройство 62 ввода может содержать различные устройства, например клавиатуру, мышь, устройство распознавания речи, сенсорный экран, другие устройства ввода или комбинации таких устройств. Устройство 64 вывода может содержать устройство вывода изображения и/или звука, например монитор, имеющий графический интерфейс пользователя. Дополнительно обработка может производиться на одном устройстве или на множественных устройствах в месте размещения скважины, вне места размещения скважины или с помощью некоторых устройств, размещенных в скважине, и других устройств, размещенных на удалении от нее.

При определении снижения производительности насосной системы опорные значения определяются в отношении ожидаемой производительности конкретного насосного агрегата. Общие стандарты производительности или средние показатели производительности для конкретного типа насоса не являются очень точными опорными точками при определении, работает ли конкретная насосная система в ожидаемом режиме.

Соответственно, точные опорные значения определяются для конкретной насосной системы путем испытания конкретных насосов, например насосного агрегата 42 данной насосной системы. Процедура установления опорных значений/параметров проиллюстрирована в логической блок-схеме на фиг.4.

Первоначально на этапе 66 определяются параметры, которые будут использованы в качестве опорных параметров для сравнения с соответствующими фактическими параметрами, измеренными в ходе работы насосной системы. Примеры опорных параметров, которые можно использовать, включают в себя высоту подъема, расход и мощность насосного агрегата.

После определения параметров каждый насос насосного агрегата 42 на стадии 68 испытывается для определения опорных значений для каждого из нужных параметров, например высоты подъема, расхода, мощности. Обычно испытание производится до использования насоса в фактическом рабочем применении, например на заводе. Если насосная система содержит множественные насосы, значения параметров для каждого насоса объединяются для определения составного параметра на этапе 70. Например, значения высоты подъема для каждого насоса суммируются, значения расхода для каждого насоса объединяются и усредняются, и значения мощности для каждого насоса суммируются.

Составные значения для каждого параметра используются для создания составного индекса на этапе 72. Этот составной индекс фактически выражает опорные параметры, которые задают ожидаемую работоспособность конкретной насосной системы. Например, на скважинном участке с множественными скважинами и насосными системами такой уникальный составной индекс можно задавать для каждой насосной системы, подлежащей развертыванию. Составной индекс можно строить и рассматривать как составную испытательную кривую.

Согласно фиг.5 опорные параметры можно выводить и/или сохранять в автоматической системе 56 в модуле 74 опорных параметров. В проиллюстрированном примере в модуле 74 хранятся три параметра: P1, P2 и Р3. Модуль 74 может быть сформирован как часть памяти 60, или модуль может быть размещен в отдельном месте, поддерживая связь с автоматической системой 56.

Как показано на фиг.6, опорные параметры могут сохраняться и/или отображаться в виде составной испытательной кривой 76. В этом примере опорным параметром является высота подъема. Составная испытательная кривая отражает составную высоту подъема для данного насосного агрегата 42 относительно пропускной способности. Для данного параметра может быть установлен порог снижения производительности, дополнительно проиллюстрированный пунктирной пороговой линией 78. Таким образом, если высота подъема для данного насосного агрегата 42 становится ниже пороговой линии 78, считается, что агрегат вошел в область снижения производительности.

Наиболее подходящие опорные параметры можно выбирать на основании различных факторов, включая тип насоса, простоту измерения, среду применения и другие соображения. Дополнительно, данные, используемые при определении значений параметров, можно получать, выводить, сохранять и обрабатывать различными способами, в зависимости от таких факторов, как имеющееся испытательное оборудование, окружающую среду и тип насоса. В одном варианте применения, например, данные, полученные из испытания каждого насоса, сохраняются в векторном формате в базе данных, например базе данных в модуле 74. Затем над данными производятся соответствующие математические операции для вывода составного вектора. Из составного вектора генерируются коэффициенты для математического представления составной испытательной кривой, используемой в качестве эталона для определения снижения производительности насоса.

После задания составных опорных параметров для конкретной погружной насосной системы насосный агрегат 42 и погружную насосную систему в целом можно развертывать в фактической добывающей установке. В ходе работы данные собираются на основании фактической производительности насосной системы. Данные можно получать разными методами, например с использованием различных датчиков. Данные, полученные от различных датчиков, используются для определения фактических параметров производительности, соответствующих опорным параметрам, ранее определенным для конкретной насосной системы. В зависимости от параметров и датчиков, имеющихся в данной установке, некоторые собранные данные могут непосредственно соответствовать нужному измеренному параметру. В других случаях, однако, полученные данные используются для вывода измеренных параметров. Таким образом, точность данного измеренного параметра зависит от способа, которым собирали данные для определения данного измеренного параметра. К измеренным параметрам применяется соответствующий показатель достоверности (см. блок 22 на фиг.1), зависящий от методики и/или устройств, например систем датчиков, используемых для получения данных для определения измеренного параметра.

На фиг.7 показано применение насосной системы. В этом варианте применения насосная система 26 развернута в стволе 28 скважины и насосный агрегат 42 содержит совокупность насосов 80. Дополнительно, датчики используются для сбора данных в ходе работы насосного агрегата 42. Например, блок 54 датчиков, скважинные датчики 82, 84 и другие датчики, например датчик 86 устья скважины, можно использовать для сбора данных для определения нужных измеренных параметров.

В этом варианте осуществления блок 54 датчиков и датчики 82, 84, 86 подключены к автоматической системе 56 и данные переносятся на модуль 88 слежения. Модуль 88 слежения использует данные, полученные от различных датчиков, для вывода измеренных параметров, которые будут сравниваться с опорными параметрами, например составной испытательной кривой, для определения, вошла ли насосная система в область снижения производительности. Конечно, фактическая работа модуля 88 слежения будет зависеть от типов используемых датчиков, а также от выводимых нужных параметров.

Данные, полученные модулем 88 слежения, собираются в ходе работы насосной системы. Это позволяет накапливать данные в течение продолжительного периода работы системы. Данные можно использовать для создания измеренных отслеженных параметров, что помогает оператору оценивать производительность насосной системы 26 в течение продолжительного времени, например срока службы насосной системы. Отслеженные параметры также помогают оператору избегать ошибок, связанных с мгновенным сбором данных, не имеющих контекста, обеспеченного рабочими последовательностями данных. Данные можно получать в режиме реального времени, на эпизодической основе или в виде комбинации оперативных и эпизодических данных датчика.

Согласно одному варианту осуществления настоящего изобретения отслеженный параметр, или параметры, сравнивается с опорными параметрами для получения КПД насоса, как показано на фиг.8. Например, если нужным параметром является высота подъема, КПД можно определить как аналитический процесс, который проводит в течение времени сравнение между вычисленной производительностью гидравлического подъема (на основании информации измерений из оперативных и эпизодических данных, например данных, полученных от блока 54 датчиков и датчиков 82, 84 и 86) и производительностью, измеренной в заводских условиях (опорными параметрами) фактической электрической погружаемой насосной системы, развернутой в стволе 28 скважины. Однако согласно нижеприведенному подробному описанию фактическое использование КПД зависит от соответствующего показателя достоверности, используемого для количественной оценки надежности вычислений на основании типов измерительных механизмов и методики, используемой для получения данных измерений.

Согласно фиг.8 значения КПД можно сохранять как линию 90 слежения, которая встраивает или включает измеренный параметр, полученный в течение времени. Значения КПД могут храниться, например, в модуле 88 слежения. Однако достоверность линии слежения 90 зависит от устройств и/или методики, используемых при сборе данных, из которых определяются измеренные параметры.

Например, при использовании такого параметра, как расход, фактическое измерение расхода весьма надежно и поэтому обеспечивает высокий показатель достоверности. Однако надежность данных, а следовательно, уровень показателя достоверности, снижается, когда данные датчика в меньшей степени опираются на фактическое измерение нужного параметра и в большей степени на различные методики вывода нужного параметра из других типов данных датчика. При определении, например, давления на входе и выходе насосного агрегата 42 мультидатчик, способный непосредственно измерять давление на входе и выходе, весьма надежен и обеспечивает высокий показатель достоверности. Если же давление на входе можно измерять напрямую, но давление на выходе нужно выводить на основании других собранных данных, надежность, а значит, и показатель достоверности снижается. В других вариантах применения может быть необходимо выводить как давление на входе, так и давление на выходе. В одном примере датчики используются для измерения акустического взрыва текучей среды и для регистрации давления в устье скважины. Из этих собранных данных можно вывести давление на входе и давление на выходе. Однако выведенные параметры/значения менее надежны и, таким образом, обеспечивают низкий показатель достоверности.

Показатель достоверности, связанный с данным измеренным параметром, может изменяться от одного периода времени к другому в зависимости от используемых датчиков и конкретных данных, собираемых в ходе испытаний, осуществляемых в скважине. Например, данные о данной насосной системе и скважине можно собирать в режиме реального времени, и эти данные можно использовать для вывода данного параметра в течение времени для создания линии слежения. Однако фактические измерения данного параметра можно производить на эпизодической основе, тем самым обеспечивая конкретные точки вдоль линии слежения, в которых показатель достоверности очень высок.

Согласно фиг.9 один способ накопления показателей достоверности, связанных с конкретными системами сбора данных, предусматривает сохранение показателей достоверности в модуле 92 показателя достоверности. Согласно показанному различные показатели 94 достоверности могут быть связаны с различными устройствами и методиками для сбора данных и определения измеренных параметров. Каждый из показателей 94 достоверности классифицируется в соответствии с методикой измерения/измерительными устройствами и сохраняется в модуле 92 показателя достоверности автоматической системы 56.

На фиг.10 графически показано использование показателей достоверности, связанных с соответствующим измеренным параметром, отслеженным в течение времени (см. линию 96 слежения). В этом примере отслеженный параметр объединяется с опорным параметром для создания значений КПД. Показатели достоверности также отслеживаются во времени для согласования с отслеживаемыми значениями КПД (см. линию 98 слежения показателя достоверности). Другими словами, показатель достоверности в конкретный момент времени определяется в соответствии с устройствами/методиками, используемыми для определения измеренного параметра и значения КПД в этот конкретный момент времени. На иллюстративном графике уровень показателя достоверности меняется со временем из-за различных измерительных систем или методик, используемых при получении данных для определения конкретных значений КПД. На иллюстративном графике отслеженные данные КПД пересекают пороговую линию 100, переходя в область снижения производительности в точке 102 пересечения.

Однако показатель достоверности в точке 102 пересечения достаточно низок. Напротив, показатель достоверности сравнительно высок спустя непродолжительное время в точке 104. Значения КПД используются совместно с соответствующими показателями достоверности для снабжения оператора скважины более точной информацией для определения снижения производительности скважины до принятия каких-либо решений по исправлению ситуации. На основании комбинированных линий 96 и 98 слежения, например, определение снижения производительности насосной системы может производиться несколько позже точки 102 пересечения на основании того, что уровень показателя достоверности возрастает, и значения КПД остаются под пороговой линией 100. Показатели достоверности, по существу, создают модифицированную пороговую линию 100. Однако конкретная модификация порога, обусловленная комбинацией значений показателей достоверности и значений измеренных параметров, зависит от внешних условий применения, измерительных устройств, используемых для получения данных, методик для определения измеренных параметров, имеющихся возможностей исправления и целей, стоящих перед оператором скважины.

Следует заметить, что вышеописанный способ пересечения порога является лишь одним из возможных способов оценивания производительности насосной системы, и специалистам в данной области очевидно, что другие показатели можно использовать для определения, что насосная система удовлетворяет критериям снижения производительности. Кроме того, наклон отслеженных данных КПД также можно использовать для идентификации снижения производительности насосной системы либо независимо, либо совместно с показателями достоверности.

В ходе эксплуатации данную методику можно применять к каждой насосной системе, первоначально задавая составные опорные параметры, как показано в блоке 106 на фиг.11. Составные опорные параметры выбираются и затем определяются на основании испытания каждого насоса в данном насосном агрегате 42 до использования. Например, каждый насос можно испытывать в заводских условиях в отношении данного параметра. Параметры каждого насоса в насосном агрегате затем объединяются для задания составного опорного параметра.

Рабочие аспекты фактической насосной системы затем измеряются после развертывания и приведения в действие насосной системы на этапе 108. Затем полученные данные используются для определения измеренного параметра или параметров, и измеренный параметр отслеживается во времени на этапе 110. Показатели достоверности назначаются на основании методик/устройств для измерения данных, используемых для определения измеренного параметра на этапе 112. Затем показатели достоверности коррелируются с соответствующими измеренными параметрами на этапе 114. Например, можно построить линию слежения показателей достоверности в соответствии с нужным отслеженным измеренным параметром, пример которой показан на фиг.10. В этом примере отслеженный измеренный параметр является частью линии слежения КПД, которая также позволяет сравнивать измеренный параметр с опорным параметром. Однако показатели достоверности также могут соответствовать линии слежения измеренного параметра, которая не была преобразована в линию слежения КПД.

После определения отслеженного параметра или параметров и соответствующих показателей достоверности отслеженный параметр сравнивается с составными опорными данными или параметрами с учетом показателей достоверности на этапе 116. Соответствующие показатели достоверности обеспечивают относительно прямую индикацию надежности отслеженного параметра или параметров. Автоматическая система 56 может быть способна выдавать предупреждение, например звуковое или визуальное предупреждение через устройство 64 вывода, когда производительность насосной системы удовлетворяет критериям снижения производительности. Использование показателей достоверности, с или без автоматического предупреждения, позволяет точно оценивать, удовлетворяет ли насосная система критериям снижения производительности на этапе 118. Распорядитель скважинного участка получает, таким образом, более точную индикацию, снижается ли производительность насосной системы относительно ожидаемой производительности для этой конкретной насосной системы, которая определяется первоначальным испытанием и вводом опорных параметров. Как отмечено выше, использование показателей достоверности совместно с измеренными параметрами можно осуществлять путем задания значений КПД, которые, по существу, сравнивают измеренные параметры с опорными параметрами посредством отношения.

Использование автоматической системы 56 позволяет собирать, хранить, обрабатывать и отображать данные и информацию. Например, информацию, полезную оператору скважины, можно легко отображать посредством графического интерфейса пользователя 120, показанного на фиг.12. Информация отображается графически, чтобы распорядителю скважинного участка было легче оперировать сравнительно большими объемами данных. Графический интерфейс 120 пользователя, в принципе, может отображать несколько экранов 122, имеющих несколько типов графических дисплеев. Например, дисплеи могут включать в себя составные опорные параметры для конкретных насосных систем; соответствующие графики измеренных параметров и показателей достоверности; различные отслеженные данные и другую полезную визуальную информацию. Независимо от формы вывода данная система и методика обеспечивают практичный, точный способ определения, снижается ли производительность насосной системы относительно ожидаемой производительности этой конкретной насосной системы.

Хотя выше было подробно описано лишь несколько вариантов осуществления настоящего изобретения, специалистам в данной области техники очевидно, что возможны многочисленные модификации, не выходящие за рамки сущности этого изобретения. Соответственно, такие модификации подлежат включению в объем изобретения, заданный формулой изобретения.

1. Способ определения снижения производительности насосной системы, содержащий следующие этапы:

создание опорной составной кривой для параметра насосной системы;

определение параметра посредством фактических измерений в ходе работы насосной системы;

обеспечение показателя достоверности на основании методики определения параметра посредством фактических измерений;

сравнение параметра, определенного посредством фактических измерений, совместно с показателем достоверности, с опорной составной кривой для определения снижения производительности насосной системы.

2. Способ по п.1, в котором создают опорную составную кривую на основании испытательных данных для электрической погружной насосной системы.

3. Способ по п.1, дополнительно содержащий этап вычисления КПД насоса на основании отношения параметра, определенного посредством фактических измерений, и опорной составной кривой.

4. Способ по п.3, дополнительно содержащий этап сохранения значения КПД и значения показателя достоверности, взятых с периодическими интервалами.

5. Способ по п.4, дополнительно содержащий этап автоматического обеспечения предупреждения, когда комбинация значений КПД и значений показателя достоверности удовлетворяет критериям снижения производительности.

6. Способ по п.5, в котором удовлетворение критериям снижения производительности содержит пересечение порога.

7. Способ по п.1, в котором на этапе определения параметра используют данные производительности в режиме реального времени.

8. Способ по п.1, в котором на этапе определения параметра используют данные производительности на эпизодической основе.

9. Способ по п.1, в котором на этапе определения параметра используют данные производительности как в режиме реального времени, так и на эпизодической основе.

10. Способ по п.2, в котором электрическая погружная насосная система имеет совокупность насосных секций.

11. Способ определения снижения производительности насосной системы, содержащий следующие этапы:

сравнение измеренного параметра насосной системы с опорным параметром насосной системы;

использование показателя достоверности для облегчения точного определения снижения производительности насосной системы.

12. Способ по п.11, в котором опорный параметр базируется на фактическом испытании насосной системы.

13. Способ по п.11, в котором на этапе сравнения сравнивают измеренну