Способ, контейнер и система для обработки поверхностей труб

Иллюстрации

Показать всеИзобретение относится к строительству трубопроводного транспорта и используется при нанесении защитных покрытий на внутренние и наружные поверхности длинномерных труб. Присоединяют одну трубу или пакет из нескольких труб к заглушке-коллектору контейнера, помещают сборку из труб с заглушкой-коллектором в корпус контейнера, герметично поджимают коллектор к корпусу контейнера, поочередно прокачивают через контейнер технологические растворы согласно технологическому процессу обработки труб и отсоединяют обработанные трубы от коллектора. Контейнер для обработки труб содержит коллектор с входным и выходным патрубками, корпус контейнера снабжен глухим торцом. Присоединительные выступы коллектора и уплотнительные насадки, а также направляющие элементы для труб численно равны числу обрабатываемых труб. В состав системы для обработки поверхностей труб входит установка и блок управления. Установка содержит от одного до трех контейнеров, насосы, регенераторы и накопители по числу обрабатывающих растворов, проточные нагреватели воды и воздуха, и электромагнитные клапаны на входе и выходе каждого нагревателя. Контейнеры включены последовательно и снабжены байпасами с электромагнитными клапанами. Расширяет арсенал технических средств и обеспечивает обезжиривание, травление, грунтовку, окраску поверхностей труб. 3 н. и 12 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к обработке и защитному покрытию внутренних и наружных поверхностей длиномерных труб и предназначено для создания мобильного комплекса по обработке труб в местах их установки в магистрали, оборудование нефтегазового комплекса, атомной энергетике, инженерных коммуникациях. Традиционным способом обработки поверхностей труб является способ поочередного помещения пакета труб в ванны, заполненные технологическими растворами. Длина обрабатываемых труб может достигать 12 метров, поэтому каждая технологическая ванна должна иметь длину не менее 12,5 метров при объеме технологического раствора в ней около 20 кубометров.

Этот способ обработки поверхностей длиномерных труб имеет ряд существенных недостатков:

- нерациональный расход технологических растворов при спорадической загрузке линии и с учетом недолговечности технологических растворов;

- испарение технологических растворов с поверхности ванн и слив отработанных технологических растворов ведут к загрязнению окружающей среды;

- отсутствие возможности создания мобильного комплекса по обработке поверхностей длиномерных труб в месте их монтажа в магистрали и в оборудование.

Известны мобильные линии для очистки и изоляции труб типа ЛПП-323М, разработанные ООО «Газстроймашина» /см. сайт http//gazmashina.narod.ru/linia.htm/, которая предназначена для очистки наружной поверхности труб и изоляции их термоусаживающими лентами или липкими полимерными пленками. Эти линии позволяют производить обработку и защитное покрытие наружной поверхности труб в месте их установки в оборудование, в то же время ими не обеспечена обработка и защитное покрытие внутренней поверхности длинномерных труб.

Известна установка для гальванического покрытия внутренней поверхности труб, содержащая обрабатываемые трубы, соединенные уплотнительными насадками, сборник электролита, циркуляционный насос и размещенные внутри труб электроды /см. Ямпольский A.M. Пути экономии и рационализации в гальванотехнике. Лениздат, 1964, рис.44/. Технологический раствор прокачивается через трубы при пропускании тока между трубами и электродами, в результате обеспечивается обработка внутренних поверхностей малой затратой технологического раствора. В то же время в этой установке не обеспечена обработка наружной поверхности труб.

Наиболее близким известным техническим решением является технология очистки труб от отложения (см. сайт http//www.sciteclibreru.ru/rus/catalog/pages/6462.html), при которой обрабатываемая труба помещается в пенал (контейнер) и подключается в качестве электрода к источнику высокого напряжения. Второй электрод подвешивается на диэлектрическом подъемном тросе и при перемещении внутри трубы создает путь для очистки внутренней поверхности трубы электрическим током. В состав установки входят также фильтр /регенератор/ и накопитель технологического раствора, прогоняемого через контейнер с помощью циркуляционного насоса. Достоинство данной технологии в малом расходе технологического раствора и в обеспечении очистки внутренней поверхности длинномерных труб практически любого диаметра, а также в возможности обработки технологическими растворами наружной поверхности одновременно с внутренней. Существенные недостатки данного аналога в вертикальном расположении контейнера и в малой производительности обработки, не допускающие пакетную обработку нескольких труб и несколькими растворами с одной установки пакета труб в контейнер.

Техническим результатом изобретения является обеспечение автоматизированной энергосберегающей обработки поверхностей длинномерных труб, а также повышение производительности обработки и создание мобильной системы для обработки внутренних и наружных поверхностей длинномерных труб в контейнерах.

Для достижения технического результата в способе обрабатываемые трубы помещают в контейнер, через который подают поочередно в соответствии с технологическим процессом обрабатывающие растворы и среды, после чего обработанные трубы извлекают из контейнера.

В способе введены операции присоединения одной или пакета из нескольких труб к заглушке-коллектору контейнера, размещения сборки из труб с заглушкой-коллектором /далее по тексту-коллектор/ в корпусе контейнера, герметичного поджатия коллектора к корпусу контейнера, поочередной прокачки через контейнер технологических растворов согласно технологическому процессу обработки труб и отсоединения обработанных труб от коллектора. Время tп подачи в контейнер каждого технологического раствора задают по условию:

tп≥3 Qц×Vк,

где Qц - скорость протекания технологического раствора через контейнер, л/сек;

Vк - незаполненный обрабатываемыми трубами внутренний объем контейнера, л.

Контейнер для обработки труб содержит коллектор с входным и выходным патрубками, корпус контейнера с глухим торцом, присоединительные выступы коллектора и уплотнительные насадки по числу обрабатываемых труб, снабженные постоянными магнитами, а также направляющие элементы для труб. В качестве варианта корпус контейнера выполнен в виде горизонтального пенала с открытым верхом для обеспечения загрузки-выгрузки обрабатываемых труб сверху.

В состав системы для обработки поверхностей труб в контейнерах входит установка и блок управления.

Установка для обработки длинномерных труб содержит от одного до трех контейнеров, насосы, регенераторы и накопители по числу технологических растворов, проточные нагреватели воды и воздуха и электромагнитные клапаны /ЭМК/ на входе и выходе каждого нагревателя, насосы на выходах подачи в установку воздуха и воды, а также ЭМК на входе и выходе каждого регенератора, на выходе каждого нагревателя и насоса, на входах подачи в установку воздуха и воды, а также на входе и выходе каждого контейнера, кроме того, регенераторы растворов включены перед накопителями, контейнеры включены последовательно и снабжены байпасами с электромагнитными клапанами.

Блок управления системы содержит датчик наличия технологического раствора, процессор, клавиатуру, дисплей и линейку силовых ключей.

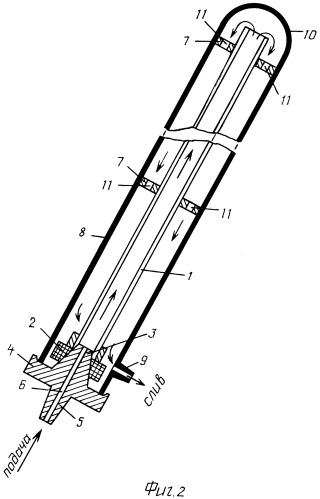

Система может быть организована на выполнение различных технологических процессов обработки поверхностей труб: обезжиривание, травление, грунтовка, покраска и т.д. На Фиг.1 в качестве примера показана последовательность операций при обезжиривании и травлении поверхностей длинномерных труб перед их монтажом в теплообменник ядерного реактора. После сушки труб горячим воздухом СГВ они подлежат обезжириванию в технологическом растворе ОБЖ. Затем следуют операции:

- промывка в горячей воде ПГВ;

- травление в технологическом растворе ТРЛ;

- промывка в холодной воде ПВХ;

- пассивация в технологическом растворе ПСВ;

- промывка в горячей воде ПГВ;

- сушка горячим воздухом СГВ.

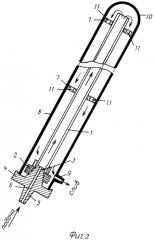

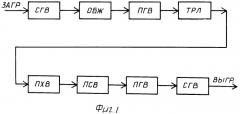

На Фиг.2 показана структура контейнера, на Фиг.3 изображен вариант коллектора для контейнера Фиг.3, на Фиг.4 показаны варианты размещения труб различного диаметра в контейнере, на Фиг.5 показана конструкция уплотнительной насадки для присоединения трубы к коллектору, на Фиг.6...8 приведена структура установки с двумя контейнерами для обработки поверхностей длинномерных труб, на Фиг.9 изображена таблица очередности подачи управляющих сигналов U5-U15 с блока управления системы на исполнительные элементы установки. Структура управляющего блока системы приведена на Фиг.10, а на Фиг.11 показана временная диаграмма формирования управляющих сигналов в завершающей части операции травления ТРЛ и начало операции промывки холодной водой. На Фиг.12 показан вариант исполнения датчика наличия технологического раствора в трубопроводе, а на Фиг.13 приведена структура формирователя сигналов управления для обеспечения полного вытеснения технологического раствора из трубопровода перед контейнерами.

Контейнер Фиг.2 (разрез по оси симметрии) содержит обрабатываемую трубу 1, закрепленную уплотнительной насадкой 2 на выступе 3 коллектора 4, имеющего подводящий патрубок 5 и канал 6 для подачи технологического раствора внутрь контейнера. Труба 1 помещена в направляющие элементы 7 для ее центровки относительно корпуса 8 контейнера. Корпус 8 имеет отводящий патрубок 9 и глухой торец 10.

Технологические растворы подаются через канал 6 во внутреннюю полость обрабатываемой трубы 1, вытекают из трубы 1 и омывают ее наружную поверхность, проходя через отверстия 11 в элементах 7, и вытекают из контейнера через патрубок 9. Число элементов 7 зависит от длины обрабатываемых труб и может быть от 2 до 11. При размещении в контейнере нескольких труб коллектор 4 выполняют с соответствующим числом выступов 3. На Фиг.3 показан вариант коллектора 4 для размещения в контейнере четырех труб. Коллектор состоит из двух частей 4а и 4б, которые соединены между собой через отверстия 12 (например, с помощью винтов, если отверстия 12а резьбовые). Соединительный канал 6а образован выемками в соприкасающихся поверхностях частей 4а и 4б коллектора. В зависимости от внешнего диаметра обрабатываемых труб и внутреннего диаметра корпуса 8 контейнера коллектор 4 может быть рассчитан на пакет из числа труб от 1 до 36 и более. На Фиг.4 показаны варианты размещения в контейнере с внутренним диаметром корпуса Dк=160 мм:

- 9 труб с наружным диаметром Dн=57 мм;

- 21 труба с Dн=32 мм;

- 37 труб с Dн=20 мм.

При длине корпуса 8 контейнера Lк=12,5 метров и коэффициенте заполнения полости контейнера Кз=0,5 достаточно (150-170) литров технологического раствора на один контейнер.

Плотное поджатие торцов обрабатываемых труб 1 к выступам 3 обеспечено уплотнительной насадкой 2, конструкция которой показана на Фиг.5. Уплотнительная насадка содержит обойму 13, в которой размещен кольцевой магнит 14. Обойма 13 имеет манжету 15, которая одевается на торец обрабатываемой трубы. Кольцо 14 одевается на выступ 3 коллектора и удерживается на нем силой магнитного притяжения. Технологический раствор поступает в обрабатываемую трубу через дренажное отверстие 16 в обойме 13 из соответствующего канала 6б в выступе 3 коллектора 4. Диаметр отверстия 16 должен быть не менее диаметра отверстия 6б в коллекторе 4.

На Фиг.6...8 изображена структура бессточной установки для обработки поверхностей труб в контейнерах с регенерацией технологических растворов. Основой установки является последовательная цепь от одного до трех контейнеров. На Фиг.6 показано последовательное соединение двух контейнеров 17 и 18. Технологические растворы подаются по трубопроводу А через ЭМК 19...24. При закрытых байпасных ЭМК технологические растворы проходят последовательную цепь: "ЭМК 19 - контейнер 17 - ЭМК 20 - ЭМК 22 - контейнер 18 - ЭМК 23 - трубопровод В". При открытых ЭМК 19, 20, 24 и закрытых ЭМК 21, 22, 23 /U2=0, U4=1, U3=0 U1=1/ технологические растворы проходят по цепи: "трубопровод А - ЭМК 19 - контейнер 17 - ЭМК 20 - ЭМК 24 - трубопровод В". В этом варианте контейнер 18 исключен из процесса обработки (например, для замены пакета обработанных труб на пакет подлежащих обработке).

По аналогичной схеме комбинацией сигналов U1=0, U2=1, U3=0, U4=1 можно исключить из процесса обработки контейнер 17 путем открывания ЭМК 21 при закрытых ЭМК 19 и 21. При U1=1, U2=0, U3=1, U4=0 в процесс обработки включены оба контейнера. Технологические растворы по трубопроводу В (см. Фиг.7) подаются в коллектор 25, к которому подключены входы ЭМК 26...30. Выходы ЭМК 26...29 подключены ко входам регенераторов 31...34 технологических растворов. Выход ЭМК 30 подключен к трубопроводу Р для сброса воздуха в атмосферу в процессе сушки обрабатываемых труб горячим воздухом. В регенераторах 31...34 происходит восстановление технологических растворов. Из регенераторов 31...34 восстановленные технологические растворы подаются через соответствующие трубопроводы С, D, Е, F в накопители 35...38 (см. Фиг.8). К выходам накопителей 35...38 технологических "жидкостей подключены насосы 39...42, а последовательно с ними подключены входы ЭМК 43...46. Кроме того, к выходу насоса 42, подключенного к накопителю 38 воды, подключен также проточный нагреватель 47 воды, а к его выходу - вход ЭМК 48. Выходы ЭМК 43...46 и 48 подключены к коллектору 49 вместе с выходом ЭМК 50, вход которого подключен к выходу проточного нагревателя 51 воздуха. Выход коллектора 49 подключен через магистраль А и ЭМК 19...24 к контейнерам 17 и 18. К коллектору 49 подключен также ЭМК 53, через который обеспечивается вытеснение остатков технологических жидкостей, сжатых воздухом в конце каждой технологической операции. В целом установка, приведенная на Фиг.6...8, является замкнутой системой бессточной обработки труб в контейнерах 17 и 18. Управление выполнением всех технологических операций по обезжириванию и травлению труб, перечисленных в структуре Фиг.1, в требуемой последовательности обеспечивается подачей управляющих сигналов U5...U15 в соответствии с таблицей Фиг.9 с блока управления Фиг.10 системой. Блок управления содержит датчик SN наличия жидкости, процессор 54, клавиатуру 55 дисплей 56 и линейку 57 силовых ключей.

С клавиатуры 55 задают комбинацию включенных в процесс контейнеров (17; 18; 17 и 18) и производят запуск в процессоре 54 программы формирования управляющих сигналов.

В таблице Фиг.9 приведена последовательность комбинаций управляющих сигналов U5...U15 для обеспечения технологического процесса Фиг.1. В системе может быть задействовано от одного до трех контейнеров и реализован иной технологический процесс обработки поверхностей труб путем использования в установке Фиг.6...Фиг.8 соответствующих регенераторов и накопителей и при обеспечении процессором 54 соответствующей последовательности управляющих сигналов При начале очередной операции определенные ЭМК включаются одновременно, а перед завершением очередной операции закрытие соответствующего клапана 26...29 производят с задержкой относительно соответствующего клапана 43...47. Это необходимо для полного вытеснения воздухом остатков технологической жидкости из контейнеров 17 и 18 в один из соответствующих регенераторов 31...34 в конце каждой технологической операции. Подача избыточного давления воздуха в магистраль а производится от вентилятора 52 через ЭМК 53. Сигнал U16=1 на открытие ЭМК 53 действует с момента закрытия соответствующих ЭМК 26...29 до момента подачи заднего фронта сигнала U 17 с выхода датчика SN наличия технологического раствора.

На Фиг.11 приведена временная диаграмма завершающей части операции травления ТРЛ и начало операции промывки холодной водой ПХВ.

При переходе сигнал U12 в нулевое состояние закрывается ЭМК 44 и формируется передний фронт сигнала И16 (момент t1), разрешается подача воздуха через ЭМК 53 в коллектор 49 и в магистраль А. Остатки раствора для правления вытесняются воздухом из контейнеров 17 и 18 в магистраль В. На выходе магистрали В перед коллектором 25 установлен датчик SN наличия технологической жидкости. При наличии технологической жидкости на выходе магистрали В с датчика SN формируется сигнал U17=1. После вытеснения технологической жидкости из магистрали В сигнал U17 переходит в нулевое состояние (момент t2 на диаграмме Фиг.1). По заднему формату сигнала U17 закрывается ЭМК 27 (сигнал U6=0), открывается ЭМК 30 (сигнал U9=1). ЭМК 30 открыт до прихода в магистраль В и в датчик SN холодной воды, поступающей в магистраль А через ЭМК 46 и коллектор 49 с момента t2. В момент t3 вода достигает датчика SN, сигнал U17=1, сигналом U9=0 закрыт ЭМК 30, а сигнал U8=1 открыт ЭМК 29 - процесс промывки холодной водой ПХВ продолжается до перекрытия ЭМК 46 с соотвующего выхода линейки 57 силовых ключей.

Процесс вытеснения остатков соответствующей технологической жидкости воздухом из контейнеров 17, 18 и из магистрали В повторяется в конце каждой технологической операции, за исключением операции сушки горячим воздухом СГВ.

Вариант конструктивного исполнения датчика SN наличия технологической жидкости приведен на Фиг.12.

Датчик содержит наружный электрод 58 в виде части трубопровода В, внутренний изолированный электрод 59 с выводом 60, проходящим через трубу 58 в гермовводе 61 из изоляционного материала.

Электроды 58 и 59 образуют емкостный воспринимающий элемент, подключенный ко входу формирователя 62 сигнала U17. Емкость Си между электродами 58 и 59 при наличии технологической жидкости в магистрали В в (4-50) раз больше, чем емкость при наличии между электродами 58 и 59 воздуха. Формирователь 62 обеспечивает И17=1, когда емкость Си больше порогового значения Сп, и U17=0, когда Си≤Сп.

В состав изображенного на Фиг.12 формирователя 62 выходит (см. Фиг.13) генератор 63 импульсов, резистор 64 интегрирующей цепи и одновибратор 65.

Когда пространство между электродами 58 и 59 заполнено технологической жидкостью, значение Си относительно велико, напряжение Un на емкость Си не достигает порогового уровня, достаточного для запуска одновибратора 65, поскольку постоянная времени интегрирующей цепи: Jц=Rи Си≥tи, где tи - длительность импульса, формируемого генератором 63 импульсов, a Rи - сопротивление резистора 64. При этом напряжение на инверсном выходе формирователя 62 U17=1. При вытеснении технологической жидкости из магистрали В емкость Сu уменьшается и Jц tи, напряжение Uи≥Uп, запускается одновибратор 65, U17=0, в процессоре 54 формируются управляющий сигнал U9=1 и соответствующий сигнал для закрытия одного из ЭМК 26...29.

Таким образом в системе с установкой Фиг.6...Фиг.8 с помощью блока управления Фиг.10 обеспечивается выполнение процесса обработки поверхностей труб путем поочередной подачи технологических растворов в контейнеры с обрабатываемыми трубами. Время выполнения каждой технологической операции задается программно с процессора, лежит в пределах (1-3) минут и выбирается в зависимости от скорости протекания технологической жидкости через контейнер. Для обеспечения высокого качества обработки необходимо обеспечить протекание через контейнер не менее чем трех объемов технологической жидкости в течение одной операции, например при V12=160 л необходимо обеспечить протекание через контейнер не менее чем 480 л технологической жидкости за одну технологическую операцию. Для этого время протекания технологического раствора через контейнеры выбирают по условию:

tп≥3 Qц×Vк,

где Qц - скорость протекания технологического раствора через контейнер 9, л/сек,

Vк - незаполненный обрабатываемыми трубами внутренний объем контейнера, л.

Поскольку корпус варианта контейнера с глухой торцевой стенкой перед подачей технологических жидкостей в него герметично заглушается соответствующим коллектором Фиг.3, то контейнеры можно размещать горизонтально на шасси автофургона или в железнодорожном вагоне. Созданию мобильного комплекса благоприятствует также бессточная организация процесса обработки в предложенной системе.

1. Способ обработки поверхностей труб в контейнерах, заключающийся в помещении обрабатываемых труб в контейнер, прокачке через контейнер технологического раствора по замкнутому контуру в составе регенератора, накопителя и циркуляционного насоса, отличающийся тем, что обрабатываемые трубы присоединяют к коллектору контейнера с каналами для подачи технологического раствора внутрь труб, помещают пакет труб в корпус контейнера и обработку поверхностей пакета труб производят поочередной подачей в контейнер технологических растворов согласно технологическому процессу обработки.

2. Способ по п.1, отличающийся тем, что коллектор контейнера выполняют в виде герметичной заглушки корпуса контейнера, пакет подлежащих обработке труб снабжают направляющими, вводят сборку пакета труб внутрь корпуса контейнера, а обработку поверхностей труб производят в горизонтальном положении контейнера.

3. Способ по п.1, отличающийся тем, что для каждого технологического раствора используют отдельный замкнутый контур в составе регенератора, накопителя и циркуляционного насоса.

4. Способ по п.1, отличающийся тем, что контейнер выполняют в виде горизонтально размещенного пенала с открытым верхом.

5. Способ по п.1, отличающийся тем, что пакет труб снабжают вторым коллектором с каналами для протекания технологического раствора.

6. Способ по п.1, отличающийся тем, что в замкнутый контур подачи технологических растворов включают последовательно два или три контейнера, снабженных байпасами с электромагнитными клапанами.

7. Контейнер для обработки поверхностей труб, содержащий корпус с отводным патрубком и подводящим патрубком для подачи технологического раствора, отличающийся тем, что подводящий патрубок выполнен в виде коллектора с каналами для присоединения к нему обрабатываемых труб и подачи внутрь этих труб технологического раствора, причем корпус контейнера размещен горизонтально, а в состав контейнера введены направляющие элементы для труб.

8. Контейнер по п.7, отличающийся тем, что для обеспечения загрузки-выгрузки обрабатываемых труб сверху корпус контейнера выполнен в виде горизонтального пенала с открытым верхом.

9. Контейнер по п.7, отличающийся тем, что корпус выполнен в виде трубы с глухим торцом, а коллектор выполнен в виде герметичной заглушки открытого торца корпуса.

10. Контейнер по п.7, отличающийся тем, что он снабжен вторым коллектором с каналами для присоединения к нему вторых концов обрабатываемых труб и подачи внутрь этих труб технологического раствора.

11. Контейнер по п.7, отличающийся тем, что коллектор для присоединения концов обрабатываемых труб снабжен выступами, внутри которых проходят каналы для подачи технологической жидкости, а снаружи размещены уплотнительные насадки, снабженные постоянными магнитами.

12. Система для обработки поверхностей труб, содержащая блок управления и установку с контейнером и замкнутым контуром в составе регенератора, накопителя и циркуляционного насоса для протекания технологического раствора через контейнер, отличающаяся тем, что в установке задействовано не менее двух замкнутых контуров протекания технологических растворов через контейнер и использовано от одного до трех контейнеров, соединенных последовательно.

13. Система по п.12, отличающаяся тем, что в каждый замкнутый контур протекания технологического раствора через контейнер введены электромагнитные клапаны (ЭМК), подключенные управляющими входами к выходам блока управления системы.

14. Система по п.12, отличающаяся тем, что блок управления системы в составе процессора с клавиатурой и дисплеем, содержит датчик наличия технологического раствора в трубопроводе и линейку силовых ключей, выходы которых соединены с ЭМК, введенными в систему.

15. Система по п.14, отличающаяся тем, что датчик наличия технологического раствора в трубопроводе содержит размещенный в трубопроводе емкостный электрод, подключенный к входу формирователя сигнала в составе генератора импульсов, выход которого подключен через интегрирующий резистор к емкостному электроду и к входу одновибратора.