Способ изготовления литого датчика объемных деформаций

Иллюстрации

Показать всеИзобретение относится к области измерительной техники, именно к резистивной тензометрии, имеет непосредственное отношение к методам закрепления измерительных элементов в материалах натурных объектов. Технический результат изобретения состоит в расширении технологических возможностей изготовления и повышения качества литого датчика, а также повышения точности и достоверности измерения объемных деформаций. Технический результат достигается способом изготовления литого датчика объемных деформаций, заключающимся в том, что розетку тензорезисторов помещают в тело модели, заливают эпоксидным компаундом с порошкообразными добавками из материала модели с размерами частиц 10-20 мкм, в количестве (4,0-4,5): 1 к массе смолы и фиксируют при условной вязкости эпоксидного компаунда, равной 60-70 с. При этом пространственную многокомпонентную розетку тензорезисторов крестообразного поперечного сечения устанавливают в сборные элементы литейной цилиндрической формы по модели объекта. Затем заливают тензорезисторы послойно, по компонентам пространственной розетки расплавленным металлизированным композитом из полимерного материала, хаотически армированного высокомодульными нитевидными волокнами диаметром 25-35 мкм и длиной 1-10 мм, в количестве 40...60% к объему полимера. Далее создают направленность нитевидных волокон по ортогональным плоскостям розетки, поочередно воздействуя на слои расплавленного композита в поле магнита пакетами электроимпульсов напряжения амплитудой 25-30 В, длительностью 5-15 с, с частотой следования 0,05-0,1 Гц и импульсной модуляцией 100-150 Гц. При этом фиксацию однонаправленности нитевидных волокон в направлениях баз пространственных тензорезисторов выполняют послойно, под контролем снижения температуры композита не ниже 35-45°С. И последовательно, по компонентам розетки в объеме модели образуют во взаимно перпендикулярных направлениях ориентированно армированные высокомодульными волокнами жесткие прослойки. Эти прослойки после твердения заливают разогретой гомогенной смесью из полимерного материала, а полное отверждение массы достигают через 24 ч при температуре 20°С, затем литой датчик извлекают из формы. 7 ил.

Реферат

Датчики объемных деформаций могут получить широкое применение в мониторинге несущей способности конструкций промышленно-гражданских зданий, спецсооружений (метро, мостов, атомных электростанций и др.), оборонной техники (подземных сооружений и пр.).

В целом, предлагаемое изобретение относится к области измерительной техники, именно к резистивной тензометрии, имеет непосредственное отношение к способам закрепления измерительных элементов в теле материалов натурных объектов, может быть использовано при исследованиях сложных пространственных напряженных состояний конструкций, находящихся под статодинамическим нагружением, температурным градиентом, временном длительном факторе.

Известен способ изготовления датчика деформаций по свидетельству СССР №2239167 С2, кл. G01L 9/02, 2004 г., заключающийся в том, что эластичную оболочку заполняют материалом, способным проводить электрический ток. По разнице сопротивления от давления окружающей среды судят о напряженно-деформированном состоянии грунтов.

Однако этот способ изготовления датчика деформаций не отвечает требованиям измерения объемных составляющих деформаций в твердом деформируемом теле.

В технической литературе описаны датчики резистивного типа для измерения внутренних деформаций и напряжений в бетонных массивах и пластмассах.

Датчики деформаций для внутренних измерений имеют безосновную тензорешетку из одиночной петли тензопроволоки, залитую в массивную основу из эпоксидных компаундов. Такой датчик может быть использован для измерения в исследуемой точке только одной компоненты объемного напряженного состояния, поэтому не получил практического применения.

Известен способ изготовления пространственной многокомпонентной розетки тензорезисторов для измерения деформаций по свидетельству СССР №120664, кл. G01В 7/18, 1958 г. Способ состоит в том, что поверхности нескольких пластин из отвержденного связующего и базовые поверхности тензорешеток покрывают слоем связующего, располагают в заданных положениях тензорешетки на пластинах, прижимают их к пластинам, полимеризуют связующее, размещают пластины в заданных положениях на испытываемом объекте, заливают пространство вокруг них связующим и полимеризуют его.

Недостатками способа являются:

- большая трудоемкость изготовления;

- неточность и ограниченная возможность размещения пластин на объекте;

- большая погрешность ориентации баз тензорешеток в направлениях главных деформаций;

- несоответствие механических характеристик материалов объекта и пластин;

- низкая точность и разброс результатов измерения деформаций.

Близким аналогом к заявленному техническому решению является способ по патенту США №2599578, кл. 73/88.5, 1951 г., заключающийся в том, что поверхности пространственной основы многокомпонентной розетки выполнены в виде цилиндра с образованными на нем плоскими площадками для размещения тензорешеток, базовые поверхности тензорешеток покрывают слоем связующего, располагают в заданных положениях тензорешетки на основе, прижимают тензорешетки к основе и нагревают до полной полимеризации связующего.

Этому способу, кроме указанных выше недостатков, присуща еще большая трудоемкость, так как требуется точное изготовление пространственной основы тензорешеток и высокая точность разметок площадок в трехмерном пространстве и соответствующее закрепление на них прижимных приспособлений.

Изобретение по авторскому свидетельству СССР SU №1352190 А1, кл. G 01 В 7/18, 1987 г. наиболее близко к предлагаемому по технической сущности, поэтому принято за прототип и заключается в том, что розетку тензорезисторов помещают в тело модели и заливают эпоксидным компаундом, содержащим порошкообразные добавки из материала модели размерами 10...20 мкм в количестве (4.0...4.5):1 к массе смолы и полимеризуют при условной вязкости эпоксидного компаунда, равной 60...70 с.

Существенными недостатками прототипа являются:

- ограниченная технологическая возможность, так как предусматривается использование плоской розетки тензорезисторов, содержащей лишь две компоненты и обеспечивающей измерение плоской (не объемной) деформации по сечению объекта только в одной измерительной точке, что не отвечает требованиям построения эпюры объемных деформаций;

- измеренные значения плоской деформации (εх, εу) являются случайными величинами, так как не регламентируется глубина размещения плоской розетки по сечению объекта;

- невысокая точность и низкая достоверность измеряемых значений деформаций из-за произвольной ориентации упомянутых двух компонент розетки относительно направлений главных деформаций в теле объекта и др.

Общими недостатками упомянутых аналогов и прототипа является также получение неоднородного по химическому составу полимерного заполнителя, несоответствие модуля упругости датчика нормальному модулю Е исследуемого объекта, несоответствие по коэффициенту Пуассона μ и по коэффициенту линейного температурного расширения.

Другими существенными недостатками прототипа и известных способов изготовления датчиков для измерения внутренних деформаций являются их жесткость, несоответствие податливости материалу исследуемого тела и, как правило, значительный уровень ошибок измерения внутренних деформаций, обусловленный также и эффектом концентрации напряжений в местах крепления датчика в теле объекта.

Измерения внутренних деформаций без искажения и ошибок могут быть выполнены только в случае полного соответствия механических характеристик материалов датчика и исследуемого объекта.

При этом, для анизотропных материалов, например, бетона, характеризующегося определенным непостоянством упругих констант, связанных с технологией его производства, добиться тождественности механических свойств материалов датчика и объекта чрезвычайно затруднительно.

Этим противоречивым требованиям жесткости и деформативности датчика и одновременно условию его высокой чувствительности в направлениях действия внешних сил не отвечают известные способы изготовления датчиков.

Общий недостаток известных способов, прототипа в том, что они не обеспечивают изготовления датчиков, позволяющих регистрировать в каждой измерительной точке по сечению объекта не менее трех пространственных составляющих деформаций (εх, εу, εz); отсюда следует невозможность построения пространственного распределения механических напряжений по линиям измерения (объемные поля напряжений) и сечениям объекта (эпюры напряжений σ1, σ2, σ3).

Предложенное техническое решение не имеет перечисленных недостатков, включает два авторских изобретения, связанных единым изобретательским замыслом, при этом изобретение по авторскому свидетельству №1352190 A1, G01В 7/18, 1987 г. «Способ крепления розетки тензорезисторов в моделях» принято, как отмечено выше, за прототип, а изобретение по авторскому свидетельству №1673561 A, G01В 7/18, 1984 г. «Способ изготовления пространственной многокомпонентной решетки тензорезисторов» заключается в том, что поверхности основы розетки и базовые поверхности тензорешеток покрывают слоем связующего, располагают в заданных положениях тензорештки на основе, прижимают тензорешетки к основе и нагревают до полной полимеризации, отличающийся тем, что используют плоскую основу из отожженной стеклоткани, после полимеризации связующего наносят на одной стороне основы слой связующего, сгибают основу в пакет крестообразного поперечного сечения и полимеризуют этот слой в пространстве между двумя слоями основы.

Заявленное техническое решение, включающее два упомянутых авторских свидетельств на изобретение, обеспечивает:

- расширение технологических возможностей изготовления за счет послойного чередования в объеме датчика в направлениях главных деформаций (х, у, z) армированных жестких прослоек со слоями, характеризующимися высокой податливостью и деформативностью;

- возможность повышения качества литого датчика, а также повышение точности и достоверности измерений объемных деформаций за счет достижения эквивалентности приведенного модуля упругости датчика в направлениях (х, у, z) баз пространственных тензорезисторов модулю Юнга материала объекта и, как следствие указанного - высокой чувствительности датчика к действиям пространственных составляющих сложного напряженного состояния.

Целью данного изобретения является расширение технологических возможностей изготовления и повышения качества литого датчика, а также повышение точности и достоверности измерения объемных деформаций.

Поставленная цель достигается тем, что пространственную многокомпонентную розетку тензорезисторов крестообразного поперечного сечения устанавливают в сборные элементы литейной цилиндрической формы по модели объекта и заливают тензорезисторы послойно, по компонентам пространственной розетки расплавленным металлизированным композитам из полимерного материала, хаотически армированного высокомодульными нитевидными волокнами диаметрами 25...35 мкм, длиной 1...10 мм, в количестве 40...60% к объему полимера и создают направленность нитевидных волокон по ортогональным плоскостям розетки, поочередно воздействуя на слои расплавленного композита в поле магнита пакетами электроимпульсов напряжения амплитудой 25...30 В, длительностью 5...15 с, частотой следования 0,05...0,1 Гц и импульсной модуляцией 100...150 Гц, при этом фиксацию однонаправленности нитевидных волокон в направлениях баз пространственных тензорезисторов выполняют послойно, под контролем снижения температуры композита не ниже 35...45°С, и последовательно, по компонентам розетки в объеме модели образуют во взаимно перпендикулярных направлениях ориентированно армированные высокомодульными волокнами жесткие прослойки, которые после твердения заливают разогретой гомогенной смесью из полимерного материала, а полное отверждение массы достигают через 24 ч при температуре 20° С, затем литой датчик извлекают из формы.

Указанные признаки отличают заявленный способ от известных аналогов и прототипа, поэтому предлагаемый способ изготовления литого датчика объемных деформаций обладает новизной.

Авторам неизвестны технические решения с указанными в формуле изобретения признаками, направленными на достижение той же цели, что и в заявленном в качестве изобретения способе изготовления литого датчика объемных деформаций, т.е. расширение технологических возможностей изготовления и повышения качества литого датчика, а также повышение точности и достоверности измерения объемных деформаций.

Таким образом, предложенный способ обладает критерием «существенные отличия».

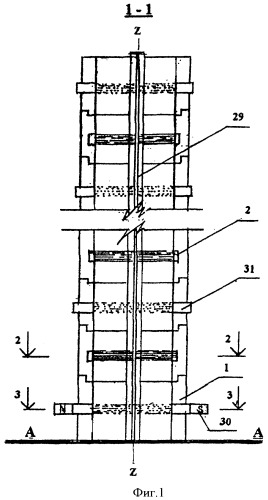

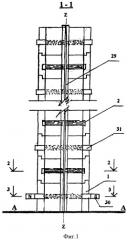

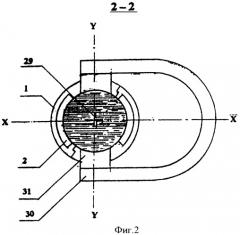

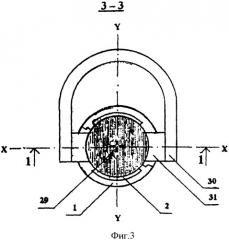

Сущность изобретения поясняется чертежами:

фиг.1 - общий вид литейной цилиндрической формы для изготовления литого датчика объемных деформаций, разрез 1-1;

фиг.2 - то же, разрез 2-2;

фиг.3 - то же, разрез 3-3;

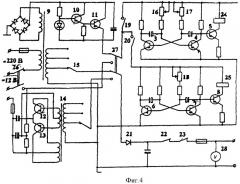

фиг.4 - принципиальная электрическая схема устройства для реализации способа изготовления литого датчика объемных деформаций;

фиг.5 - пакеты электроимпульсов напряжений (амплитуды напряжений А, длительность импульса τ1 паузы τ2, период частоты следования Т);

фиг.6 - то же, регулируют A, τ1,2 и частоту следования импульсов ω1;

фиг.7 - то же, регулируют частоту заполняющих пакет импульсов ω2.

Литейная цилиндрическая форма (см. фиг.1...3) для изготовления литого датчика объемных деформаций по модели объекта содержит постоянный магнит 30. Форма магнита может быть разнообразной, например, дугообразной, как показано на фиг.2, 3.

Сборные элементы 1 литейной формы изготовлены с наконечниками 31 упомянутого магнита и с электродами 2, выполненными в виде криволинейных лент.

Электроды 2 размещены в литейной форме во взаимно перпендикулярных направлениях с постоянным магнитом 30 и ортогонально относительно баз пространственных тензорезисторов по компонентам розетки в модели датчика объемных деформаций.

Выполнение этих требований заявленного способа направлено на достижение в дальнейшем образования армированных волокнами жестких прослоек в объеме модели датчика, ориентированных в направлениях главных деформаций (εх, εу, εz) для основных напряженных состояний: сжатие, растяжение, изгиб, кручение. Сказанное ниже будет отмечено дополнительно.

Электроды 2 подключены к выводам устройства (см. фиг.4) и получают питание прерывистым постоянным током по режимам (см. фиг.5...7).

Элементы 1 выполнены, например, из керамического материала; по периметру имеют пазы для монтажа соединений. По наружным поверхностям сборные элементы 1 литейных форм скреплены ленточными замками. Внутренняя поверхность элементов 1 покрыта эластичной пленкой, например, фторопластовой (замки и пленка на чертежах не показаны).

Устройство для реализации способа изготовления литого датчика объемных деформаций состоит (см. фиг.4) из генератора импульсов напряжения на транзисторах 3...5 и дополнительного генератора заполняющих импульсов напряжения на транзисторах 6...8, выполненных по схеме несимметричных мультивибраторов, силового трансформатора 9, стабилизатора напряжений на транзисторах 10, 11 для питания устройства от сети переменного тока, а в случае питания устройства от аккумулятора используется преобразователь напряжения на транзисторах 12, 13 и трансформаторе 14.

При помощи переключателя 15 можно регулировать амплитуду импульсов напряжения А (см. фиг.5...7). Длительность этих импульсов τ1 и пауз между ними τ2 регулируется при помощи переменных резисторов 16, 17.

Дополнительный генератор заполняющих импульсов дает возможность заполнить импульс, вырабатываемый генератором импульсов напряжения, более высокочастотными импульсами напряжения, частота которых ω2 задается при помощи переменного резистора 18. Включение этих генераторов осуществляется при помощи тумблеров 19, 20.

Переменное напряжение, поступающее с вторичной обмотки трансформатора 9 или 14, выпрямляется при помощи диода 21 и через нормально замкнутые контакты 22 и 23 реле 24 и 25 идет на выход устройства. Тумблер 26 служит для подключения устройства к сети постоянного или переменного тока.

Переключение на режим питания устройства от переменного или постоянного тока осуществляется при помощи переключателя 27.

На выходе устройства включен вольтметр 28, показывающий амплитуду А импульсов напряжения.

Устройство для изготовления литых датчиков объемных деформаций может работать в трех режимах:

- тумблер 26 включен, а тумблеры 19 и 20 выключены: на электроды литейных форм поступает постоянный ток, амплитуду А которого можно регулировать при помощи переключателя 15;

- тумблеры 26 и 19 включены, а 20 выключен: на электроды поступают импульсы напряжения, причем их длительность τ1 и частоту следования ω1 можно регулировать при помощи переменных резисторов 16 и 17 (см. фиг.5, 6);

- тумблеры 26, 19 и 20 включены: на электроды поступают пакеты импульсов, длительность пакета, частота его следования регулируются, как и в первом случае, а частота заполняющих импульсов ω2 регулируется переменным резистором 18 (см. фиг.7).

Предложенный способ изготовления литого датчика объемных деформаций выполняют в следующем порядке и последовательности:

1. Изготавливают гомогенную смесь состава (весовых частей), например:

| эпоксидная смола, ЭД-20 | 100 |

| пластификатор, МГФ-9 | 10 |

| отвердитель (полиэтиленполиамид) | 10 |

Смолу с пластификатором нагревают в термостате до 90°С, затем вводят отвердитель и тщательно перемешивают до однородной массы.

Полученная гомогенная смесь готова для заливки в элементы 1, собранные с помощью замков в литейную форму высотой h (см. фиг.1). Размер h на чертежах не показан, поскольку является величиной производной, зависящей от заданных расстояний между компонентами пространственной розетки крестообразного поперечного сечения.

2. Изготавливают металлизированный композит следующего состава (по объему заполнителя), например:

| гомогенная смесь по п.1 | 100 |

| высокомодульные монокристаллические | |

| нитевидные волокна | 40...60 |

Нитевидные волокна - это металлический материал диаметром 25... 35 мкм, длиной 1...10 мм. Например, хром, Е=22,5·10-4 МПа, σmax=9125 МПа, где σmax - прочность волокна в композите.

Гомогенную смесь смешивают с высокомодульными нитевидными волокнами и нагревают до 110...120°С (до полного расплавления заполнителя и прекращения газовыделения) и получают полимерный материал - металлизированный композит, хаотически армированный монокристаллическими нитевидными волокнами. Композит готов к заливке в литейные формы высотой h.

При назначении диаметра нитевидных волокон менее 25 мкм, уменьшении объемного содержания волокон менее 40% в дальнейшем, при воздействии пакетами электроимпульсов не удается создать однонаправленный армированный композит, и волокна остаются в хаотическом состоянии.

Увеличение диаметра волокон более 35 мкм и объемного содержания более 60%, образующиеся прослойки не приводят к увеличению точности и достоверности измерения пространственных компонент объемного напряженного состояния.

Заявленный интервал геометрических размеров нитевидных волокон диаметром 25...35 мкм, длиной 1...10 мм и в количестве 40...60% к объему полимера являются оптимальными, обеспечивающими армированным прослойкам жесткость, эквивалентную окружающей среде.

При этом приведенный модуль упругости литого датчика будет максимально приближен к модулю Юнга среды, а рассчитываемые по измеренным деформациям объемные напряжения - тождественные среде.

Основанием для указанного ограничения как упомянутых геометрических, так и нижеприведенных параметров электроимпульсов явилась серия экспериментальных опытов по изготовлению литых датчиков объемных деформаций, результаты которых подтвердили изложенное.

3. На горизонтальной поверхности А-А (фиг.1) размещают сборные элементы 1 и скрепляют их ленточными замками. В образованную линейную форму в сборе высотой h устанавливают пространственную многокомпонентную розетку тензорезисторов крестообразного поперечного сечения 29, выполненную, например, в виде цепочки трехкомпонентных малобазных тензорезисторов, расположенных на основе на заданных расстояниях и обеспечивающих измерения пространственных составляющих главных деформаций (εх, εу, εz) по сечению объекта в заданных точках.

4. Форму в сборе центрируют относительно оси z розетки 29 и разворачивают по часовой стрелке так, чтобы электроды 2 были расположены ортогонально базам пространственных тензорезисторов (см. фиг. 1...3). Такое размещение в литейной форме электродов 2 является необходимым условием изготовления однонаправленности композита, которое обеспечивает, как показано ниже, армирование датчика высокомодульными нитевидными волокнами послойно, по компонентам розетки, в направлениях главных деформаций (х, у, z).

5. Заливают в литейную форму разогретую гомогенную смесь по п.1. Литейную форму h наполняют до уровня на несколько миллиметров ниже тензорешеток розетки 29. Затем гомогенную смесь остужают до 35...45°С, контроль температуры выполняют с помощью термопары, например, типа К минимультиметра М837. Экспериментально установлено, что при данной температуре вязкость гомогенной смеси достаточна для надежного сцепления с последующим слоем из металлизированного композита.

6. Не доводя гомогенную смесь до полного отверждения, заливают в литейную форму h расплавленный металлизированный композит (по п.2), армированный хаотически расположенными в нем высокомодульными нитевидными волокнами. Заливку прекращают при достижении уровня металлизирования композита выше тензорешеток розетки 29 на несколько миллиметров.

7. Устанавливают постоянный магнит 30 на наконечники 31 (см. фиг.1...3) и воздействуют на расплавленный слой металлизированного композита в поле магнита пакетами электроимпульсов напряжения амплитудой 25...30 В, длительностью 5...15 с, частотой следования 0,05...0,1 Гц и импульсной модуляцией 100...150 Гц. Для этого электронное устройство по фиг. 4 включают в сеть переменного (постоянного) тока и подают на электроды 2 литейной формы h упомянутые параметры электрических импульсов, используя регуляторы, описанные выше. Эти параметры назначают в указанных диапазонах в зависимости от конкретных значений механических свойств материала исследуемого объекта, в частности, Е, μ и пр.

8. В результате создают прочную составляющую металлизированного композита: нитевидные волокна сливаются в непрерывные, непрерывно-дискретные отрезки в одном направлении, образуется армированный композит с высокой механической прочностью, способный сопротивляться в направлении действия нагрузки по оси х, при этом модуль упругости такой прослойки максимально приближен к модулю Юнга исследуемого объекта.

9. Фиксацию нитевидных волокон в направлении баз пространственных тензорезисторов по оси х розетки 29 заканчивают при температуре металлизированного композита 35...45°С; электронное устройство отключают от электродов 2, постоянный магнит 30 снимают с наконечников 31.

10. Следующая сборная литейная форма h изготавливается аналогично, устанавливается на предыдущую и разворачивается относительно оси z так, чтобы электроды 2 были размещены ортогонально базам пространственных тензорезисторов по оси у (см. фиг.1...3).

11. В установленную литейную форму h производят заливку разогретой гомогенной смеси, изготовленную по п.1, до уровня ниже тензорешеток розетки 29. Гомогенную смесь остужают до 35...45°С под контролем термопары.

12. При достижении гомогенной смеси неполного отверждения производят заливку в форму h расплавленного металлизированного композита (по п.2), армированного хаотически расположенными в нем высокомодульными монокристаллическими нитевидными волокнами. Заливку прекращают при уровне металлизированного композита в литейной форме выше тензорешеток розетки 29 на несколько миллиметров.

13. Выполняют действия по п.7 и создают прочную составляющую металлизированного композита, аналогично по п.8: нитевидные волокна сливаются в непрерывные, непрерывно-дискретные отрезки в одном направлении, образуется армированный композит с высокой механической прочностью, соответствующей материалу исследуемого объекта и способный сопротивляться в направлении действия нагрузки по оси у, при этом модуль упругости такой прослойки максимально приближен к модулю Юнга исследуемого объекта.

14. Выполняют действие по п.9 с тем отличием, что фиксацию нитевидных волокон производят в направлении баз тензорешеток по оси у розетки 29.

15. Далее повторяют действия и технологические операции изготовления по п.4 и т.д., чередуя однонаправленность волокон по направлениям осей х, у, соответствующим базам пространственных тензорезисторов, поочередно воздействуя на слои расплавленного металлизированного композита в поле магнита пакетами электроимпульсов напряжения и фиксируя нитевидные волокна в направлениях главных деформаций (х, у, z) послойно, по компонентам розетки 29. В результате образуют в объеме модели датчика объемных деформаций во взаимно перпендикулярных направлениях ориентированно армированные высокомодульными волокнами жесткие прослойки, чередующиеся с податливыми гомогенными слоями из полимерного материала.

16. При достижении литейной формы высоты модели, равной толщине исследуемого объекта, изготовление датчика заканчивают и выдерживают в форме в течение 24 часов при температуре 20°С, до полного отверждения полимерного материала.

17. Затем производят разборку литейной формы, при этом замки снимают со сборных элементов, которые свободно освобождаются за счет эластичной фторопластовой пленки, готовый литой датчик объемных деформаций извлекают из формы.

18. После очистки и мытья сборные элементы литейных форм готовы к повторному изготовлению следующего датчика объемных деформаций.

Экспериментально установлено, что приведенный модуль нормальной упругости и коэффициент податливости литых датчиков объемных деформаций, изготовленных по заявленному способу, будут максимально эквивалентны модулю Юнга и деформативности материала исследуемого объекта, при этом, чем больше величина модуля упругости последнего, тем тоньше однонаправленные и чередующиеся по направлениям х, у жесткие прослойки и тем выше точность и достоверность измерения компонент объемных деформаций. Кроме того, предложенное техническое решение по сравнению с аналогичными известными и прототипом, позволяет расширить технологические возможности изготовления литых датчиков объемных деформаций применительно к объектам, как из изотропных материалов, так и анизотропных, и ортотропных.

Заявленное изобретение предполагается к внедрению на Московском метрополитене в аппаратно-программном комплексе (датчики объемных деформаций - персональный компьютер и специализированное оборудование ввода-вывода сигналов) для оценки, анализа, мониторинга и прогнозирования напряженно-деформированного состояния несущих конструкций, находящихся под статической нагрузкой и динамическими периодическими нагружениями. Таким образом, реализация предлагаемого способа изготовления литого датчика объемных деформаций и его внедрение обеспечивают достижение положительного эффекта, изложенного в цели изобретения, и обладает критерием «положительный эффект».

Способ изготовления литого датчика объемных деформаций, заключающийся в том, что розетку тензорезисторов помещают в тело модели, заливают эпоксидным компаундом с порошкообразными добавками из материала модели, размерами частиц 10...20 мкм, в количестве (4,0...4,5):1 к массе смолы и фиксируют при условной вязкости эпоксидного компаунда, равной 60...70 с, отличающийся тем, что пространственную многокомпонентную розетку тензорезисторов крестообразного поперечного сечения устанавливают в сборные элементы литейной цилиндрической формы по модели объекта и заливают тензорезисторы послойно, по компонентам пространственной розетки расплавленным металлизированным композитам из полимерного материала, хаотически армированного высокомодульными нитевидными волокнами диаметрами 25...35 мкм, длиной 1...10 мм, в количестве 40...60% к объему полимера и создают направленность нитевидных волокон по ортогональным плоскостям розетки, поочередно воздействуя на слои расплавленного композита в поле магнита пакетами электроимпульсов напряжения амплитудой 25...30 В, длительностью 5...15 с, частотой следования 0,05...0,1 Гц и импульсной модуляцией 100...150 Гц, при этом фиксацию однонаправленности нитевидных волокон в направлениях баз пространственных тензорезисторов выполняют послойно, под контролем снижения температуры композита не ниже 35...45°С, и последовательно, по компонентам розетки в объеме ориентированно армированные высокомодульными волокнами жесткие прослойки, которые после твердения заливают разогретой гомогенной смесью из полимерного материала, а полное отверждение массы достигают через 24 ч при температуре 20°С, затем литой датчик извлекают из формы.