Устройство для стабилизации температуры элементов микросхем и микросборок

Иллюстрации

Показать всеИзобретение относится к технике регулирования температуры в прецизионных электронных устройствах и может быть использовано для поддержания постоянства параметров этих устройств в широком диапазоне температур окружающей среды (ТОС). Сущность: устройство содержит подложку, схему регулирования температуры и электрически соединенные с ней датчик температуры и нагреватель, расположенные на рабочей поверхности подложки. Подложка и пленочный нагреватель выполнены в форме прямоугольников. Нагреватель расположен на продольной оси подложки по всей ее длине. Один конец нагревателя соединен непосредственно с общим для всего устройства проводником, а другой конец - через блокировочный конденсатор. Датчик температуры расположен у края подложки на ее поперечной оси, а две области, занимаемые термостатируемыми элементами, расположены по всей длине подложки симметрично относительно ее продольной оси и ограничены четырьмя прямыми линиями, визуально различимыми от остальных элементов рабочей поверхности подложки. Расстояния до границ областей определяют путем расчета или экспериментального измерения температурного поля подложки. Технический результат: расширение функциональных возможностей термостатируемых устройств, работающих в широком диапазоне частот, в том числе повышение точности термостатирования элементов, в частности электрорадиоэлементов микросхем и микросборок, в широком диапазоне изменения ТОС, уменьшение паразитных связей между термостатируемыми элементами и узлами. 6 ил.

Реферат

Изобретение относится к технике регулирования температуры в прецизионных электронных устройствах и может быть использовано для поддержания постоянства параметров этих устройств в широком диапазоне температур окружающей среды (ТОС).

Известен микротермостат, содержащий термостатируемую подложку, схему регулирования температуры и расположенные на рабочей поверхности подложки и электрически соединенные со схемой регулирования температуры датчик температуры и позисторный нагреватель [1]. Позистор-терморезистор с большим положительным температурным коэффициентом сопротивления (ТКС) в области фазового перехода из пьезоэлектрического состояния в параэлектрическое. При подключении к источнику постоянного напряжения позистор работает как саморегулирующийся нагревательный элемент, уменьшающий выделяемую мощность с ростом ТОС. Позисторы имеют большую инерционность и их параметры нестабильны во времени. Кроме того, позисторы одного типа, взятые из разных партий, имеют величину сопротивлений при температуре фазового перехода, различающуюся почти в восемь раз. Указанные недостатки позисторов ограничивают точность термостатирования микротермостата. Другой недостаток этого микротермостата состоит в том, что высокая точность термостатирования подложки достигается лишь вблизи позисторного нагревателя, а термостатируемые элементы, удаленные от него, имеют в широком диапазоне ТОС низкую точность термостатирования из-за конечной величины теплопроводности подложки. Еще один недостаток микротермостата состоит в том, что в его конструкции не предусмотрены меры по уменьшению паразитных связей между термостатируемыми элементами и узлами, работающими в широком диапазоне частот, что ограничивает функциональные возможности термостатируемых узлов.

Известно другое устройство для термостабилизации, содержащее схему регулирования температуры и электрически соединенные с ней три датчика температуры и два транзистора-нагревателя [2]. Для увеличения точности поддержания температуры в камере термостата за счет уменьшения градиента температуры по камере и уменьшения времени выхода устройства на режим термостабилизации использованы два контура управления температуры по камере. В первом контуре управления, содержащем два операционных усилителя, использованы два транзистора-нагревателя, установленных на торцах теплоизолированной рабочей камеры, при этом вблизи каждого транзистора-нагревателя помещен датчик температуры. Во втором контуре управления на боковой поверхности рабочей камеры расположены третий датчик температуры и нагреватель, управляемый терморегулятором. Недостаток этого устройства состоит в том, что оно регулирует температуру поверхности рабочей камеры только в непосредственной близости от мест размещения каждого из трех датчиков температуры. Элементы и узлы, удаленные от датчиков, имеют в широком диапазоне ТОС низкую точность термостатирования. Другой недостаток устройства заключается в том, что в его конструкции не предусмотрены меры по уменьшению паразитных связей между термостатируемыми элементами и узлами, работающими в широком диапазоне частот, что ограничивает функциональные возможности термостатируемых узлов.

Наиболее близким к заявляемому объекту является устройство для термостатирования полупроводниковых пластин интегральных микросхем, содержащее пластину-подложку, схему регулирования температуры и электрически соединенные со схемой регулирования температуры датчик температуры и транзистор нагреватель [3]. Благодаря введению в схему регулирования температуры обратной связи и выполнению датчика температуры в виде дифференциального усилителя достигается повышение точности термостатирования за счет исключения теплового гистерезиса. Недостаток этого устройства состоит в том, что высокая точность термостатирования на пластине-подложке достигается лишь вблизи расположения датчика температуры, а элементы, удаленные от датчика температуры, имеют в широком диапазоне ТОС низкую точность термостатирования из-за конечной величины теплопроводности подложки. Другой недостаток этого устройства состоит в том, что в его конструкции не предусмотрены меры по уменьшению паразитных связей между термостатируемыми элементами и узлами, работающими в широком диапазоне частот, что ограничивает функциональные возможности термостатируемых интегральных микросхем.

Общими недостатками вышеперечисленных устройств [1-3] являются низкая точность термостатирования электрорадиоэлементов и существенные паразитные связи между термостатируемыми элементами и узлами, работающими в широком диапазоне частот, что ограничивает функциональные возможности термостатируемых узлов.

Технический результат на достижение которого направлено предлагаемое решение, - расширение функциональных возможностей термостатируемых устройств, работающих в широком диапазоне частот, в том числе:

- повышение точности термостатирования элементов, в частности электрорадиоэлементов микросхем и микросборок, в широком диапазоне изменения температуры окружающей среды;

- уменьшение паразитных связей между термостатируемыми элементами и узлами;

Это достигается тем, что в устройстве для стабилизации температуры элементов микросхем и микросборок, содержащем подложку, схему регулирования температуры и электрически соединенные с ней датчик температуры и нагреватель, расположенные на рабочей поверхности подложки, подложка и пленочный нагреватель выполнены в форме прямоугольников, нагреватель расположен на продольной оси подложки по всей ее длине, один конец нагревателя соединен непосредственно с общим для всего устройства проводником, а другой конец - через блокировочный конденсатор, датчик температуры расположен у края подложки на ее поперечной оси, а две области, занимаемые термостатируемыми элементами, расположены по всей длине подложки симметрично относительно ее продольной оси и ограничены четырьмя прямыми линиями, визуально различимыми от остальных элементов рабочей поверхности подложки, расстояния до которых определяют путем расчета или экспериментального измерения температурного поля подложки.

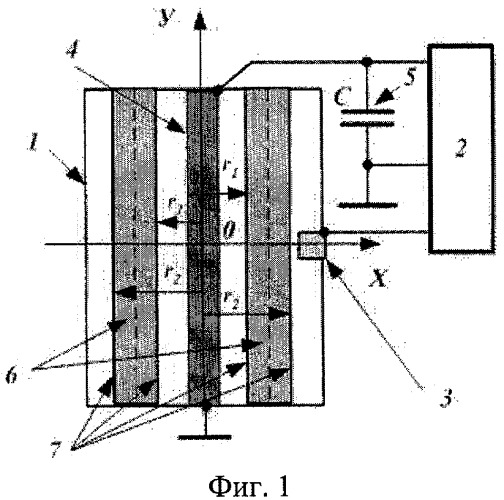

На фиг.1 приведена структурная схема предлагаемого устройства для стабилизации температуры элементов микросхем и микросборок, на которой обозначено: 1 - подложка; 2 - схема регулирования температуры; 3 - датчик температуры; 4 - пленочный нагреватель; 5 - блокировочный конденсатор; 6 - области, занимаемые термостатируемыми элементами; 7 - линии границ областей, занимаемых термостатируемыми элементами.

На фиг.2,а показано направление распространения теплового потока по правой половине подложки от середины нагревателя к правому краю подложки в направлении, перпендикулярном ее продольной оси У. Через l и δ на фиг 2,а обозначены половина ширины подложки и ее толщина. На фиг 2,б показан характер убывания температуры при удалении от продольной оси подложки У к ее правому краю.

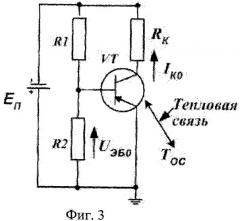

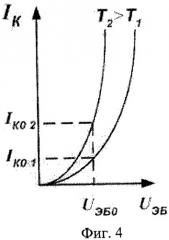

На фиг.3 приведена схема включения транзистора, при использовании его в качестве датчика температуры, а на фиг.4 - вольтамперные характеристики этого транзистора для двух значений ТОС.

На фиг.5 приведены зависимости температуры в различных точках прямоугольной подложки из керамики ВК94, имеющей размеры 12×18×1 мм3, при разных значениях ТОС для случая, когда пленочный нагреватель выполнен в форме прямоугольника и расположен на продольной оси подложки по всей ее длине, а датчик температуры расположен у края рабочей поверхности подложки на ее поперечной оси.

На фиг.6 приведены аналогичные зависимости для случая, отличающегося тем, что нагреватель выполнен в форме квадрата и расположен на рабочей поверхности подложки в центральной ее части.

Устройство для стабилизации температуры элементов микросхем и микросборок работает следующим образом. Температура термостатирования выбирается больше ТОС. Поэтому при подключении устройства к источнику питания температуры подложки 1 и транзистора, примененного в качестве датчика температуры 3, ниже температуры термостатирования. При низкой температуре ток коллектора транзистора IК0 мал, а напряжение на коллекторе UK велико. Увеличение напряжения UK, приложенного к входу дифференциального усилителя, входящего в схему регулирования температуры 2, приводит к увеличению тока через пленочный нагреватель 4, подключенный к выходу дифференциального усилителя. Мощность, выделяемая пленочным нагревателем, вызывает перегрев подложки ΔТП, равный разности между температурой подложки (TП) и ТОС (ТОС): ΔТП=ТП-ТОС. При этом температуры датчика температуры 3, расположенного на рабочей поверхности подложки, и подложки 1 постепенно увеличиваются до температуры термостатирования. Увеличение температуры подложки 1 выше температуры термостатирования приводит к значительному увеличению значения тока коллектора транзистора IK0, к уменьшению значений напряжения коллектора UK и тока через пленочный нагреватель 4. При этом температура подложки 1 уменьшается до температуры термостатирования. В дальнейшем процесс повторяется. Заданный диапазон изменения температуры термостатирования ΔTCT.З. определяет точность регулирования температуры подложки в районе размещения датчика температуры.

В качестве датчика температуры 3 был применен бескорпусной биполярный транзистор малых размеров, что уменьшило тепловую инерционность датчика и увеличило динамическую точность регулирования температуры. Коллектор транзистора (датчика температуры 3), электрически соединенный с входом дифференциального усилителя, входящего в схему регулирования температуры, включен по схеме с общим эмиттером (фиг.3). Из вольтамперной характеристики транзистора (фиг.4) видно, что при постоянном задающем напряжении UЭБО, поступающем на базу транзистора VT с резистора R2, увеличение ТОС от значения Т1 до значения Т2 приводит к резкому увеличению тока коллектора IK0, что вызывает уменьшение напряжения коллектора UK. Напряжение коллектора UK поступает на один из входов дифференциального усилителя схемы регулирования температуры, с выходом которого соединен пленочный нагреватель 4, расположенный на рабочей поверхности подложки. Уменьшение напряжения коллектора UK вызывает уменьшение тока через пленочный нагреватель 4 и уменьшение температуры подложки 1. При уменьшении ТОС (ТOC) и температуры ТП подложки 1 напряжение коллектора UK транзистора (датчика температуры 3) увеличивается, что приводит к увеличению тока через пленочный нагреватель 4 и к увеличению температуры ТП подложки 1. Величину температуры термостатирования TCT подложки 1 можно изменять, меняя опорное напряжение на другом входе дифференциального усилителя схемы регулирования температуры.

Точность термостатирования в различных точках поверхности подложки в широком диапазоне изменения ТОС неодинакова. В предлагаемом устройстве подложка 1 и пленочный нагреватель 4 выполнены в форме прямоугольников, датчик температуры 3 расположен у края подложки на ее поперечной оси, а пленочный нагреватель расположен на продольной оси подложки по всей ее длине, точность термостатирования элементов, расположенных в ограниченной области поверхности подложки, оказывается выше точности термостатирования подложки в районе размещения датчика температуры. Это подтверждается расчетом температурного поля подложки. Если пренебречь изменением температуры вдоль продольной оси подложки У, то расчет температурного поля подложки сводится к решению одномерной задачи распространения теплового потока вдоль пластины, приведенной в [4] (фиг.2, а и 2, б). Формула для расчета температурного поля подложки при пренебрежении шириной нагревателя имеет вид:

,

где TП - температура подложки; ТOC - температура окружающей среды; λ - коэффициент теплопроводности материала подложки; а - длина подложки; l - половина ширины подложки; Р - поток, равный половине тепловой мощности нагревателя; S=а·δ - площадь поперечного сечения подложки; U=2(а+δ) - периметр поперечного сечения подложки; li=l+S/U - эффективная длина, численное значение которой используется в расчете температурного поля подложки; (b1)2=α·U/(λ·S) - коэффициент, определяющий скорость убывания температуры при удалении от нагревателя (при возрастании координаты X); α=αк+αл - коэффициент теплоотдачи; αк - конвективно-кондуктивный коэффициент теплоотдачи; αл - коэффициент теплоотдачи излучением.

Проведенный нами более точный расчет температурного поля подложки сводится к решению двумерной задачи распространения теплового потока от пленочного нагревателя путем математического моделирования с учетом регулирования температуры. На фиг.5 приведены полученные в результате моделирования графики температурных полей термостатируемой прямоугольной подложки, изготовленной из керамики ВК94 (коэффициент теплопроводности λ=13,2 Вт/(м·К)), при разных значениях ТОС. Пленочный нагреватель был выполнен в форме прямоугольника с размерами 16×2 мм2 и был расположен на продольной оси подложки по всей ее длине, а датчик температуры был расположен у края рабочей поверхности подложки на ее поперечной оси. Размеры подложки составили 12×18×1 мм3. Заданный диапазон изменения температуры термостатирования в районе размещения датчика температуры составлял ΔТСТ.З.=5 К. Максимальная тепловая мощность пленочного нагревателя РMAX была 2.2 Вт. Диапазон изменения температуры внешней среды ΔTОС=100К находился в пределах 223...323К. Температура термостатирования - ТСТ составляла 334К.

Из графиков изменения температуры вдоль оси Х при фиксированных значениях координаты У (фиг.5) видно, что точность термостатирования элементов, расположенных в ограниченной области поверхности подложки, оказывается выше точности термостатирования подложки в районе размещения датчика температуры.

Нами был проведен подобный расчет температурного поля такой же подложки с датчиком температуры в тех же условиях при замене пленочного нагревателя на транзистор-нагреватель, который был выполнен в форме квадрата с размерами 5×5 мм2 и размещен на рабочей поверхности подложки в центральной ее части.

На фиг.6 приведены полученные в результате моделирования графики температурных полей. Температура термостатирования ТСТ составляла 338К. Сравнение графиков изменения температуры по поверхности подложки на фиг.5 и на фиг.6 показывает, что почти на всей рабочей поверхности подложки величина градиента температуры при использовании транзистора-нагревателя более чем в два раза превышает величину градиента температуры при использовании пленочного нагревателя для разных значений ТОС. Это означает, что при одинаковой точности термостатирования и прочих равных условиях площадь термостатируемой области при использовании пленочного нагревателя, расположенного на продольной оси подложки по всей ее длине, значительно больше, чем при использовании квадратного транзистора-нагревателя, расположенного в центральной части рабочей поверхности подложки.

Результаты математического моделирования показали, что при одинаковой точности регулирования температуры подложки в районе размещения датчика температуры предлагаемое устройство с заявленными ограничениями на форму подложки, на размеры и области размещения пленочного нагревателя и датчика температуры имеет более высокую точность термостатирования элементов по сравнению с вышеприведенными устройствами-аналогами, включая и устройство-прототип. Повышение точности термостатирования тем больше, чем меньше площади термостатируемых областей на рабочей поверхности подложки.

В конструкции устройства стабилизации температуры элементов микросхем и микросборок предусмотрены меры по уменьшению паразитных связей между термостатируемыми элементами и узлами, размещенными по обе стороны от пленочного нагревателя 4 и работающими в широком диапазоне частот. Области 6, занятые термостатируемыми элементами, представляют две полосы, расположенные по обе стороны симметрично относительно продольной оси поверхности подложки по всей длине подложки. Уменьшение паразитных связей происходит за счет того, что заземленный через блокировочный конденсатор нагреватель, имеющий сравнительно малое сопротивление, обладает экранирующими свойствами. В конструкции устройства имеется возможность расположения электрического входа и электрического выхода термостатируемого узла на противоположных концах полосы симметрично относительно оси X. Поскольку в одной области термостатирования 6 расстояние между элементами на входе и элементами на выходе узла велико и близко к длине подложки, уменьшаются паразитные связи между элементами на входе и элементами на выходе этого узла.

Расширение функциональных возможностей, достигнутое в предлагаемом устройстве, включает:

- повышение точности термостатирования элементов, в частности электрорадиоэлементов микросхем и микросборок, в широком диапазоне изменения ТОС;

- уменьшение паразитных связей между термостатируемыми элементами и узлами.

Таким образом, предлагаемое устройство с заявленными ограничениями на форму подложки, на размеры и области размещения пленочного нагревателя и датчика температуры позволяет расширить функциональные возможности термостатируемых устройств, работающих в широком диапазоне частот по сравнению с вышеприведенными устройствами-аналогами, включая и устройство-прототип.

Источники информации, использованные при составлении описания изобретения:

1. Пат. РФ №2164709, кл. G05D 23/19. Козлов В.Г., Алексеев В.П., Озеркин Д.В. Микротермостат с позисторным нагревателем. Опубл. 27.03.2001. Бюл. №9.

2. А.с. СССР №1580332, кл. G05D 23/19. Васильченко А.В., Попов В.В. Устройство для термостабилизации. Опубл. 23.07.90. Бюл. №27.

3. А.с. СССР №1672421, кл. G05D 23/19. Бабаян Р.Р., Окропидзе Д.П., Ованесян О.Г. Устройство для термостатирования полупроводниковых пластин интегральных микросхем. Опубл. 23.08.91. Бюл. №31 - прототип.

4. Дульнев Г.Н. Тепломассообмен в радиоэлектронной аппаратуре. - М.: Высш. шк., 1984. - 247 с. (с.41-46).

Устройство для стабилизации температуры элементов микросхем и микросборок, содержащее подложку, схему регулирования температуры и электрически соединенные с ней датчик температуры и нагреватель, расположенные на рабочей поверхности подложки, отличающееся тем, что подложка и пленочный нагреватель выполнены в форме прямоугольников, нагреватель расположен на продольной оси подложки по всей ее длине, один конец нагревателя соединен непосредственно с общим для всего устройства проводником, а другой конец - через блокировочный конденсатор, датчик температуры расположен у края подложки на ее поперечной оси, а две области, занимаемые термостатируемыми элементами, расположены по всей длине подложки симметрично относительно ее продольной оси и ограничены четырьмя прямыми линиями, визуально различимыми от остальных элементов рабочей поверхности подложки, расстояния до которых определяют путем расчета или экспериментального измерения температурного поля подложки.