Способ регулирования молотильного аппарата зерноуборочного комбайна и зерноуборочный комбайн

Иллюстрации

Показать всеГруппа изобретений относится к сельскохозяйственному машиностроению и может быть использована в зерноуборочных комбайнах. При реализации способа устанавливают оптимальные значения скорости вращения молотильного барабана и расстояния между подбарабаньем и молотильным барабаном для заданной для определенных условий уборки интенсивности подачи убираемого продукта. Отклонение фактической интенсивности подачи убираемого продукта от заданного значения автоматически распознается, и, по меньшей мере, один из упомянутых параметров молотильного аппарата изменяют для приведения в соответствие с фактической интенсивностью подачи убираемого продукта. Комбайн включает молотильный аппарат и регулятор для установки оптимальных значений скорости вращения молотильного барабана и расстоянием между подбарабаньем и молотильным барабаном. В состав регулятора входит устройство контроля интенсивности подачи убираемого продукта, которое приводит, по меньшей мере, один из упомянутых параметров молотильного аппарата в соответствие с фактической интенсивностью подачи убираемого продукта. Группа изобретений обеспечивает быструю автоматическую реакцию молотильного аппарата на изменение интенсивности подачи продукта. 2 н. и 16 з.п. ф-лы, 3 ил.

Реферат

Область техники

Изобретение относится к способу регулирования молотильного аппарата зерноуборочного комбайна, при котором устанавливается оптимальное значение определенных параметров молотильного аппарата, соответствующее заданной производительности обмолота при определенных условиях уборки. Кроме того, изобретение относится к комбайну, оснащенному устройством для реализации указанного способа.

Уровень техники

Комбайн состоит из многочисленных рабочих механизмов для обработки убираемого продукта. К числу важнейших агрегатов относятся, в частности, молотильный аппарат для первоначального вымолачивания зерна из поступающих стеблей, сепарирующее устройство, расположенное за молотильным аппаратом, например соломотряс или ротор, для отделения содержащегося в обмолоченном потоке зерна от остальных составляющих обмолоченного продукта и очистное устройство, состоящее обычно из нескольких решет и вентилятора, для отделения зерна от примесей в виде половы и мелкого вороха. Различные параметры этих рабочих механизмов, например расстояние между подбарабаньем и молотильным барабаном и скорость вращения молотильного барабана в молотильном аппарате, или мощность вентилятора и размер ячеек решет в очистном устройстве, должны быть отрегулированы в зависимости от свойств убираемого продукта и условий уборки так, чтобы обеспечить оптимальное выполнение намеченного режима уборки. При этом могут быть различные целевые установки. Одна из таких целевых установок состоит в том, чтобы обеспечить минимальный процент потерь. Другая целевая установка, вызванная острой нехваткой времени в условиях короткого периода жатвы, состоит в том, чтобы добиться высокой интенсивности подачи убираемого продукта или высокой производительности при обработке площади, т.е. закончить уборку в кратчайшее время. К сожалению, эти целевые установки не являются взаимонезависимыми, так как с увеличением интенсивности подачи увеличиваются, как правило, и потери. Поэтому результирующая целевая установка в большинстве случаев представляет собой компромисс между процентом потерь, который еще можно считать допустимым, и быстрым завершением уборки. Вследствие различных свойств различных видов убираемых продуктов и различий в условиях уборки, например в степени зрелости убираемого продукта, влажности зерна, доли, которую составляет солома, влажности соломы, размера зерна, плотности посевов и т.д., даже опытному оператору часто трудно надлежащим образом отрегулировать все параметры рабочих органов комбайна. Поэтому в современных комбайнах с усовершенствованными устройствами управления регулировочные значения получают из запоминающего устройства или из таблицы, предварительно составленной на основании экспериментов изготовителем или самим пользователем комбайна. Такой способ, при котором регулируемые параметры рабочих органов комбайна могут быть извлечены из запоминающего устройства после ввода вида убираемого продукта и других специфических параметров, относящихся убираемому продукту, при заданной целевой установке планируемой уборки урожая описан, например, в патенте DE 19800238 С1. При этом производится такая оптимальная настройка рабочих механизмов комбайна, что при заданных условиях уборки и прочих условиях, таких как характер почвы, влажность и т.д., и при соблюдении предварительно заданной оптимальной интенсивности уборки достигается приемлемое значение потерь. С помощью этих настроек и достигается желанная цель: комбайн работает наиболее экономично при допустимых потерях урожая. Комбайнеру при этом остается только выбрать скорость уборки, т.е. скорость движения комбайна, - так чтобы фактически соблюдалась заданная интенсивность уборки, для которой были выбраны параметры рабочих механизмов в качестве оптимальных. В этом же патентном документе DE 19800238 С1 описан комбайн с молотильным аппаратом и регулятором для установки оптимальных значений некоторых параметров молотильного аппарата для заданной интенсивности подачи убираемого продукта при определенных условиях уборки.

К сожалению, однако, желаемой оптимальной интенсивности подачи убираемого продукта не всегда удается достичь из-за внезапно возникающих условий уборки, не позволяющих выдержать требуемую скорость. К таким трудным внешним условиям уборки относятся, например, полеглость хлебов, проблемы с прохождением убираемого продукта через жатку, каменистые участки на почве, большие неровности почвы и перегрузка убираемого продукта на ходу. Достижению желаемой интенсивности подачи убираемого продукта может помешать также чересчур осторожный комбайнер. Трудностями, причина которых заключена в самом убираемом продукте, могут быть, например, слишком большая влажность соломы и/или зерна или наличие сорняков в убираемом продукте. В этих случаях комбайнер вынужден снижать скорость уборки. Внешние условия уборки могут также вынудить комбайнера внезапно увеличить скорость уборки, например, если есть опасение, что погода переменится, а до этого обязательно нужно убрать определенный участок поля. Во всех этих случаях фактическая интенсивность подачи убираемого продукта будет отличаться от заданной интенсивности, для которой произведена оптимальная настройка параметров машины.

Любое значительное отклонение интенсивности подачи убираемого продукта от заданного значения интенсивности нежелательно, вне зависимости от того, слишком мало или слишком велико значение интенсивности. Если, например, фактическая интенсивность подачи убираемого продукта меньше заданной, это может привести к тому, что молотильный аппарат комбайна будет обмолачивать слишком малое количество убираемого продукта чересчур интенсивно. При этом значительное количество зерна будет раздроблено в молотилке (т.н. "дробленое зерно"). Поврежденное зерно уже не может быть использовано, что ведет к увеличению процента потерь. Далее, в результате слишком интенсивного обмолота солома в молотилке будет чрезмерно измельчаться и попадет через подбарабанье или через последующее сепарирующее устройство в очистное устройство. Это приведет к увеличению загрузки очистного устройства и снижению эффективности очистки. Кроме того, работа в этом случае будет происходить при увеличенном энергопотреблении. Различные свойства убираемого продукта могут привести к перегрузке различных рабочих органов, например сепарирующих роторов, соломорезки или приводного двигателя. Слишком большая интенсивность подачи убираемого продукта, напротив, ведет к тому, что молотильный аппарат не успевает должным образом обмолачивать убираемый продукт. Необмолоченные зерна в последующем сепарирующем устройстве уже не могут быть отделены от соломы, так что в соломе остается увеличенное количество зерна, что опять-таки ведет к увеличению процента потерь.

Чтобы избежать этого, следовало бы при вышеупомянутом известном способе в случае возникновения таких трудных условий уборки полностью заново оптимизировать регулируемые параметры рабочих органов комбайна. При этом, однако, следует иметь в виду, что в большинстве случаев трудные условия, такие, например, как полеглость хлебов, проблемы с прохождением подачи убираемого продукта, неровности почвы, перегрузка убираемого продукта на ходу или повышенный процент сорняков в убираемом продукте, часто возникают только в течение короткого времени или на отдельных участках убираемого поля. При этом комбайнеру предлагалось бы во время работы постоянно заново регулировать отдельные параметры, что мешало бы ему и отвлекало его от главной задачи: поддерживать скорость движения в соответствии с внешними условиями и как можно скорее вернуться к оптимальной скорости движения.

Раскрытие изобретения

Задача настоящего изобретения состоит в том, чтобы предложить альтернативный способ регулирования и соответствующий зерноуборочный комбайн, обеспечивающие быструю и простую автоматическую реакцию при возникновении трудных условий уборки.

Эта задача решена в заявляемом способе регулирования молотильного аппарата комбайна, при котором устанавливают оптимальные значения (Aopt, Dopt) некоторых параметров (A, D) молотильного аппарата для заданной интенсивности подачи убираемого продукта при определенных условиях уборки, причем автоматически определяют отклонение фактической интенсивности подачи убираемого продукта от заданного значения, после чего, по меньшей мере, один параметр молотильного аппарата изменяют для приведения в соответствие с фактической интенсивностью подачи убираемого продукта.

Это значит, что субоптимальная загрузка молотильного аппарата автоматически регистрируется, после чего настройка молотильного аппарата на оптимальные параметры, соответствующие оптимальной интенсивности подачи убираемого продукта временно выводится из действия, и молотильный аппарата автоматически перестраивается в соответствии с возникшей ситуацией. Это позволяет исключить чрезмерное обмолачивание слишком малого количества убираемого продукта вследствие внезапного уменьшения интенсивности его подачи, или неполный обмолот убираемого продукта вследствие внезапно возникшей особенно большой интенсивности его подачи. Это позволяет избежать дробления зерна, измельчения соломы, чрезмерных потерь убираемого продукта, ненужного износа деталей и перерасхода топлива. Такое полностью автоматическое изменение параметра молотильного аппарата может происходить очень быстро, так что реакция на изменение интенсивности подачи убираемого продукта может последовать незамедлительно.

Для осуществления предлагаемого изобретением способа изобретателями разработан комбайн, оснащенный обычным молотильным аппаратом и имеющий регулятор, позволяющий устанавливать оптимальные значения определенных параметров молотильного аппарата в соответствии с заданной для определенных условий уборки интенсивностью подачи убираемого продукта. Согласно изобретению этот регулятор должен иметь в своем составе устройство для контроля интенсивности подачи убираемого продукта, которое автоматически определяет отклонение фактической интенсивности подачи убираемого продукта от заданной интенсивности, и должно при обнаружении такого отклонения приводить, по меньшей мере, один параметр молотильного аппарата в соответствие с фактической интенсивностью подачи убираемого продукта.

Зависимые пункты формулы изобретения содержат соответственно особенно предпочтительные исполнения и модификации изобретения. При этом и предлагаемый изобретением комбайн может быть изменен в соответствии с признаками способа регулирования изобретения и наоборот.

Важнейшими параметрами молотильного аппарата, которые можно изменять для приведения в соответствие с фактической интенсивностью подачи убираемого продукта, являются скорость вращения молотильного барабана и расстояние между подбарабаньем и молотильным барабаном. Пространство между подбарабаньем и молотильным барабаном называется молотильной щелью. При этом можно изменять либо только один из этих параметров, либо оба параметра одновременно. При уменьшении интенсивности подачи убираемого продукта предпочтительно уменьшать скорость вращения молотильного барабана и, в соответствующих случаях, в дополнение к уменьшению скорости вращения молотильного барабана уменьшать также и расстояние между молотильным барабаном и подбарабаньем.

Особенно предпочтительно при этом изменять расстояние между молотильным барабаном и подбарабаньем в соответствии с заданной функцией в зависимости от скорости вращения молотильного барабана. Особенно предпочтительно далее, когда скорость вращения молотильного барабана и/или расстояние между молотильным барабаном и подбарабаньем изменяются в зависимости от свойства убираемого продукта. Такое свойство убираемого продукта может состоять, например, в том, в какой мере трение внутри процесса обмолота необходимо для получения хорошего результата. Так, например, при некоторых сортах зерновых культур необходимо определенное базовое трение в молотильной щели. Другие виды убираемых культур, напротив, менее зависимы от трения, так что в этом случае расстояние между подбарабаньем и молотильным барабаном оказывает лишь незначительное влияние на результат обмолота. Поэтому желательно, чтобы функция устанавливаемого расстояния между подбарабаньем и молотильным барабаном в зависимости от скорости вращения молотильного барабана в свою очередь зависела от вида зерновой культуры и соответственно от вида убираемого продукта. Таким образом, посредством регулировки всего лишь двух параметров молотильного аппарата можно добиться оптимального приспособления к отклонению интенсивности подачи убираемого продукта от заданной интенсивности. Это позволяет очень простым способом существенно смягчить отрицательные эффекты, неизбежно возникающие при отклонении интенсивности подачи убираемого продукта от заданного оптимального значения.

Чтобы исключить чрезмерную чувствительность автоматического регулятора при незначительных или кратковременных отклонениях от заданной интенсивности подачи убираемого продукта, изменение параметра молотильного аппарата производится только в том случае, если отклонение интенсивности подачи убираемого продукта от заданного значения превышает некоторое пороговое значение и/или продолжается дольше некоторого первого промежутка времени.

В особенно предпочтительном варианте измененный параметр молотильного аппарата автоматически возвращается к оптимальному значению, когда фактическое значение интенсивности подачи убираемого продукта возвращается к заданному значению, или отклонение интенсивности подачи убираемого продукта от заданного значения становится меньше некоторого порогового значения. Кроме того, особенно предпочтительно, если, наоборот, по истечении некоторого второго промежутка времени, в течение которого интенсивность подачи убираемого продукта не возвращается к заданному значению или отклоняется от заданного значения больше, чем на определенную пороговую величину, автоматически производится полностью новая настройка регулируемых параметров рабочих органов комбайна, или комбайнеру рекомендуется произвести новую оптимальную настройку этих параметров, причем фактическая интенсивность подачи убираемого продукта принимается в качестве нового заданного значения интенсивности.

Этот способ имеет то преимущество, что при кратковременных трудностях при уборке, когда комбайнеру приходится снижать или увеличивать скорость уборки лишь ненадолго, не нужно полностью изменять настройку параметров машины, что связано с дополнительными затратами для машины и водителя. Вместо этого происходит быстрое приспособление молотильного аппарата к трудным условиям уборки и такой же автоматический возврат к оптимальным значениям, когда условия снова станут оптимальными. Только в тех случаях, когда выяснится, что условия уборки изменились основательно, производится соответствующая новая оптимизация параметров машины.

Для определения фактической интенсивности подачи убираемого продукта и отклонения интенсивности подачи убираемого продукта от заданного значения имеется множество возможностей.

Во-первых, фактическая общая интенсивность подачи убираемого продукта может измеряться непосредственно в питающем устройстве комбайна, если там установлен соответствующий датчик. В качестве датчика может быть использован, например, щуп, установленный в наклонном транспортере и измеряющий высоту слоя убираемого продукта. Могут использоваться и альтернативные датчики, например световые затворы и тому подобные устройства.

Во-вторых, на выходе сепарирующего устройства и/или на выходе очистительного устройства могут устанавливаться датчики потерь, которые измеряют возникающие там потери. Эти потери служат, в частности, мерилом нагрузки соответствующего устройства, а следовательно, мерилом отклонения фактической интенсивности подачи убираемого материала от заданного значения. В качестве датчиков потерь могут, например, использоваться отбойные пластины с вибродатчиками.

Еще одна возможность состоит в том, чтобы определять долю дробленого зерна и на основании этой доли дробленого зерна определять отклонения фактической интенсивности подачи убираемого материала от заданного значения. Датчик дробленого зерна описан, например, в ЕР 1095262 В1.

Далее, отклонение фактической интенсивности подачи убираемого материала от заданного значения можно определять посредством измерения вращающего момента на приводном валу, например на валу молотильного барабана, на валу установленного перед молотильным аппаратом барабана ускорителя или на валу установленного после молотильного аппарата реверсивного барабана и т.д., и/или посредством измерения вращающего момента приводного двигателя.

При этом предпочтительно используются результаты измерения нескольких различных датчиков, и по данным всех измерений определяется коэффициент использования комбайна, т.е. отклонение интенсивности подачи убираемого продукта от заданного значения.

Краткий перечень фигур чертежей

Далее изобретение подробно рассматривается еще раз на примере исполнения со ссылками на прилагаемые чертежи. На чертежах изображены:

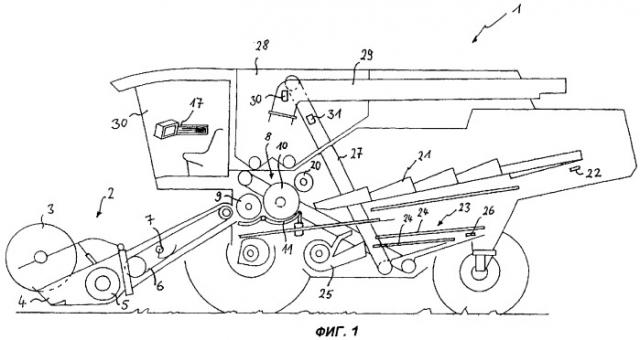

на фиг.1 - схематический разрез зерноуборочного комбайна,

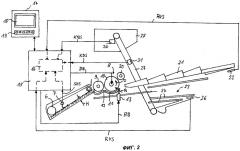

на фиг.2 - увеличенное изображение питающего канала, молотильного аппарата, сепарирующего устройства, очистительного устройства и подъемника в зерновой бункер комбайна согласно фиг.1, включая установленные там датчики и предлагаемый изобретением регулятор,

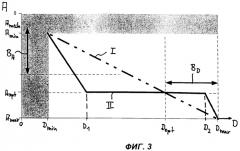

на фиг.3 - график двух функций для настройки расстояния между подбарабаньем и молотильным барабаном в зависимости от скорости вращения молотильного барабана.

Осуществление изобретения

Изображенный на фиг.1 пример реализации изобретения представляет собой самоходный зерноуборочный комбайн 1 с так называемым тангенциальным или поперечно-прямоточным молотильным аппаратом 8 и расположенным за ним соломотрясом 21 в качестве сепарирующего устройства. При этом имеется в виду клавишный соломотряс 21 с несколькими передачами соломотряса. Под соломотрясом 21 находится очистительное устройство 23, состоящее из нескольких расположенных друг над другом решет 24 и вентилятора 25. Однако необходимо особо подчеркнуть, что изобретение не ограничивается комбайнами данного типа.

Ниже описывается принцип действия такого комбайна 1.

Вначале стебли посредством мотовила 3 хедера 2 наклоняются в сторону косилочного устройства 4 и срезаются косилочными ножами. Затем стебли питающим шнеком 5 и наклонным транспортером транспортируются через питающий канал 6 на вход молотильного аппарата 8.

На входе молотильного аппарата 8 находится приемный барабан или барабан 9 предварительного ускорения, а за ним по направлению подачи стеблей молотильный барабан 10 с осью вращения, расположенной поперек направления подачи стеблей, т.е. поперек продольной оси комбайна. Под молотильным барабаном 10 находится подбарабанье 11 соответствующей формы. Такое подбарабанье 11 состоит обычно из многочисленных расположенных на расстоянии друг от друга ребер, изогнутых полукругом по направлению вращения молотильного барабана 10 и соединенных друг с другом многочисленными параллельными и поперечными перемычками.

Молотильный барабан 10 оснащен по наружному радиусу так называемыми молотильными билами (не изображены). Поступающие из питающего канала 6 стебли захватываются барабаном 9 предварительного ускорения, а затем протягиваются дальше от молотильного барабана 10 через расположенную между молотильным барабаном 10 и подбарабаньем 11 молотильную щель. При этом стебли обмолачиваются молотильными билами, которые бьют и/или растирают их, причем смесь зерна и половы падает сквозь подбарабанье вниз, где она подается в очистительное устройство 23, чтобы отделить зерна от примесей, т.е. от частиц стеблей и половы.

Из молотильного аппарата 8 обмолоченные стебли направляются затем через реверсивный барабан 14 на клавишный соломотряс 21, отделяющий оставшееся еще в потоке соломы зерно, а также, возможно, полову и мелкий ворох. Зерно, ворох и полова также попадают затем в очистительное устройство 23, в котором зерно отделяется от вороха и половы. Для этого через отверстия (дырочки, ячейки, щели) в решетах 24 вентилятором 25 продувается воздух, который разрыхляет направленный на решета 24 материал и удаляет более легкие частицы вороха и половы, тогда как более тяжелое зерно проваливается сквозь отверстия в решетах. При этом решета 24 частично расположены друг над другом, так что просеивание материала на разных ступенях происходит с различной степенью тонкости. Зерна, просыпавшиеся сквозь все решета 24 очистительного устройства 23, падают на приемные и направляющие доски и подаются на шнек транспортировки зерна. Далее элеватор 27 переносит зерно в зерновой бункер 28 зернового комбайна 1, откуда оно разгрузочным транспортером 29 может быть, когда потребуется, перегружено на транспортный автомобиль. Частицы, которые в очистительном устройстве 23 на верхнем из решет 24 доходят до заднего конца, это, как правило, тяжелые частицы, т.е. частицы, содержащие зерно, не вполне отделившееся от других элементов растения. Эти частицы, так называемый "сход", могут быть другим элеватором возвращены назад в молотильный аппарат 8.

Составные части, которые не падают сквозь верхнее решето 24, выбрасываются, как отходы. Солома и некоторый процент потерь зерна проходят через клавишный соломотряс 21 на задний конец комбайна 1 и там выбрасываются.

В разных местах зернового комбайна 1 расположены различные датчики 7, 22, 26, 30, 31. Во-первых, это датчик 7 в виде щупа в питающем канале 6, с помощью которого можно измерять высоту слоя Н убираемого продукта в питающем канале 6, т.е. непосредственно интенсивность подачи убираемого продукта. Другие датчики - это отбойные пластины с вибродатчиками 22, 26 в заднем конце под клавишным соломотрясом 21 и в заднем конце под верхним решетом 24 очистительного устройства 23. Кроме того, комбайн имеет дополнительные датчики в зерновом бункере на выходе элеватора 27. Это датчик 30 дробленого зерна, который может обнаруживать поврежденные, т.е. дробленые зерна, и измеритель 31 выработки, установленный в элеваторе 27 для измерения количества зерна.

Все эти датчики 7, 22, 26, 30, 31 соединены с регулятором 15. К этому регулятору 15, кроме того, подключен пользовательский интерфейс 17, например, с дисплеем 18 и различными клавишами 19, с помощью которых комбайнер может управлять регулятором 15 и программировать его. Пользовательский интерфейс 17 находится в кабине 30 комбайнера. С помощью пользовательского интерфейса 17 комбайнер может, например, задавать условия уборки и вид убираемого продукта и устанавливать для этих условий и этого продукта оптимальную интенсивность подачи убираемого продукта и соответствующие оптимальные параметры машины или устанавливать оптимальные параметры, предлагаемые машиной.

Соединение отдельных датчиков 7, 22, 26, 30, 31 и пользовательского интерфейса 17 с регулятором 15 на фиг.1 в целях сохранения наглядности не показано. Вместо этого несколько более подробное изображение представлено на фиг.2, на которую при дальнейшем описании изобретения и будут даны ссылки.

Сигнал SHS, образуемый датчиком 7 в виде щупа в питающем канале 6, прямо пропорционален высоте слоя Н в питающем канале 6 и, следовательно, пропорционален интенсивности подачи убираемого продукта. Сигнал AVS, образуемый вибродатчиком 22 на заднем конце сепарирующего устройства 21, в основном пропорционален потерям на сепарирующем устройстве 21. Точно так же сигнал RVS датчика 26 в очистительном устройстве 23 является мерой потерь зерна в очистительном устройстве 23.

Эти три сигнала SHS, AVS, RVS, а также сигнал KBS от детектора 30 дробленых зерен и сигнал KDS измерителя 31 выработки поступают в устройство 16 контроля интенсивности подачи убираемого продукта в регуляторе 15. Регулятор 15 схематически изображен здесь как блок, в который встроено устройство 16 контроля интенсивности подачи убираемого продукта. Регулятор 15 может быть обычным образом скомпонован из аппаратных и программных средств вычислительной техники. Как правило, этот регулятор 15 включает в себя процессор или несколько объединенных процессоров, на которых реализовано соответствующее программное обеспечение для регулирования отдельных компонентов и для обработки поступающих сигналов. Через соответствующие интерфейсы регулятор может воспринимать сигналы SHS, AVS, RVS, KBS, KDS и выдавать команды АВ, DB. Устройство 16 контроля интенсивности подачи убираемого продукта может при этом быть выполнено, как показано здесь, в виде модуля в составе регулятора 15. Но в принципе эта часть регулятора может быть выполнена и отдельно от прочих компонентов регулятора. Эти требующиеся для изобретения компоненты могут быть также смонтированы на уже имеющейся в зерноуборочной машине электронной вычислительной платформе (например, бортовая электронная информационная система CEBIS фирмы CLAAS).

Устройство 16 контроля интенсивности подачи убираемого продукта обрабатывает получаемые от отдельных датчиков 7, 22, 26, 30, 31 сигналы SHS, RVS, AVS, KDS, KBS и определяет по одному из сигналов или по комбинации нескольких сигналов, например по отношению двух сигналов между собой, отклонение фактической интенсивности подачи убираемого продукта от заданного значения, для которого оптимизированы параметры машины.

Как простейшей возможностью можно непосредственно воспользоваться сигналом SHS, поступающим от датчика 7 высоты уровня в питающем канале 6, в качестве меры фактической интенсивности подачи убираемого продукта.

Но возможно также в качестве меры отклонения от заданного значения интенсивности подачи убираемого продукта использовать потери в сепарирующем устройстве 21 и/или в очистительном устройстве 23. При этом следует учитывать, что обычно при неизменной настройке молотильного аппарата 8 потери возрастают пропорционально интенсивности подачи, так как с ростом количества убираемого хлеба неизбежно увеличивается загрузка сепарирующего устройства 21. Поэтому, как правило, при снижении интенсивности подачи убираемого продукта сигнал потерь AVS в сепарирующем устройстве, выдаваемый датчиком 22 на конце сепарирующего устройства 21 также снижается. Одновременно, при снижении интенсивности подачи убираемого продукта и неизменной настройке молотильного аппарата 8 должна увеличиваться доля дробленых зерен, что отразится на сигнале KBS детектора дробленых зерен 30, так что этот сигнал KBS в особенности в сочетании с сигналом потерь в сепарирующем устройстве AVS может быть использован, чтобы зафиксировать отклонение фактической интенсивности подачи убираемого продукта вниз от заданного значения. Если интенсивность подачи убираемого продукта станет выше заданного значения, следует исходить из того, что оптимизированная скорость вращения молотильного барабана D уже недостаточна, и поэтому зерна уже не отделяются от колосьев, как должно. Вследствие этого возрастает нагрузка на очистительное устройство, и сигнал RVS потерь в очистительном устройстве, выдаваемый датчиком 26 потерь в очистительном устройстве 23, возрастает. Другим признаком того, что скорость вращения D молотильного барабана недостаточна при данной интенсивности подачи убираемого продукта, является также отношение между общей интенсивностью подачи убираемого продукта и интенсивностью подачи зерна.

Здесь следует особо подчеркнуть, что предлагаемый изобретением зерновой комбайн не обязательно должен иметь все эти датчики. В простейшем случае изобретение может быть реализовано, например, только с одним датчиком 7 высоты слоя в питающем канале 6. Но так как большинство современных комбайнов и без того оснащено самыми различными датчиками, имеет смысл использовать в устройстве контроля интенсивности подачи убираемого продукта все имеющиеся измерительные сигналы, чтобы получить как можно более быстрый и надежный диагноз.

Регулирование молотильного аппарата 8 производится в зависимости от вычисленного в устройстве контроля интенсивности подачи убираемого продукта отклонения интенсивности подачи от заданного значения. Для этого регулятор 15 может выдавать на вариатор (не показан) команду DB, чтобы увеличить или уменьшить скорость вращения D молотильного барабана. Кроме того, регулятор 15 может выдавать команду позиционирования АВ на расположенный в заднем конце, т.е. на выходе продукта из подбарабанья 11, исполнительный орган 13, чтобы подбарабанье 11, которое может на своем переднем по ходу продукта конце поворачиваться на поворотной оси 12, повернулось желательным образом относительно молотильного барабана 10.

Насколько нужно изменять скорость вращения D молотильного барабана и расстояние А между подбарабаньем и молотильным барабаном, чтобы реагировать на отклонения интенсивности подачи убираемого продукта от заданного значения, определяется функциями, заложенными в запоминающее устройство (не изображено) регулятора 15.

На фиг.3 в качестве примера показаны две функции I, II, показывающие, каким должно быть расстояние между подбарабаньем и молотильным барабаном при данной скорости вращения D молотильного барабана. Скорость вращения D молотильного барабана может регулироваться в пределах от минимального значения Dmin до максимального значения Dmax. Расстояние между подбарабаньем и молотильным барабаном может регулироваться от максимального значения Amax до минимального значения Amin. Затемненная область является запрещенной. Минимальное расстояние между подбарабаньем и молотильным барабаном Amin превышает механически возможное расстояние Amech, при котором подбарабанье 11 легло бы на молотильный барабан 10. Далее, изображены две области ВA и ВD, в которых имеет место повышенная опасность дробления зерен вследствие слишком малого расстояния А или слишком большой скорости D.

При заданной интенсивности подачи убираемого продукта должны быть установлены оптимальная скорость вращения Dopt вращения молотильного барабана и оптимальное расстояние Aopt между подбарабаньем и молотильным барабаном.

Если интенсивность подачи убираемого продукта отклоняется от заданного значения, для которого были выбраны оптимальные значения Aopt и Dopt, то в соответствии с этим отклонением нужно увеличить или уменьшить скорость вращения D молотильного барабана и/или расстояние А между подбарабаньем и молотильным барабаном. При обеих кривых I, II при снижении интенсивности подачи убираемого продукта скорость вращения D молотильного барабана непрерывно снижается, а при увеличении интенсивности подачи убираемого продукта скорость вращения D молотильного барабана увеличивается, причем, конечно, должны соблюдаться соответствующие граничные значения Dmax, Dmin.

Обе кривые I, II отображают при этом две различные возможности изменения расстояния А между подбарабаньем и молотильным барабаном в зависимости от выбранной скорости вращения D молотильного барабана и, следовательно, от отклонения интенсивности подачи убираемого продукта от заданного значения. При этом следует учитывать, что процесс обмолота можно в упрощенном виде рассматривать, как состоящий из двух основных процессов. Один процесс - это освобождение зерен из колосьев. Этот процесс в основном определяется скоростью вращения D молотильного барабана. Била молотильного барабана 10 ударяют при этом более или менее сильно по слою стеблей и выбивают, таким образом, зерна из колосьев. Побочное явление этого процесса состоит в том, что в результате ускорения зерна могут повреждаться, так что возникает дробление зерен. Второй процесс - это отделение остей или отделение лузги. Этот процесс определяется в основном трением в слое стеблей. А трение, в свою очередь существенно зависит от расстояния А между подбарабаньем и молотильным барабаном. При этом нужно учитывать, что слишком малое расстояние может привести к повреждению зерна.

Кривая I предназначена для таких зерновых культур, для которых большое влияние на процесс обмолота оказывает расстояние А между подбарабаньем и молотильным барабаном. Это, прежде всего, такие культуры, для которых нужно создавать трение при относительно узком зазоре между подбарабаньем и молотильным барабаном, например ячмень, у которого ости удаляются трением. При обмолоте таких культур расстояние А между подбарабаньем и молотильным барабаном при снижении интенсивности подачи убираемого материала нужно уменьшать непрерывно, т.е. расстояние А между подбарабаньем и молотильным барабаном должно соответствовать высоте Н слоя стеблей, чтобы поддерживать необходимое трение.

При уборке других культур, например спелой пшеницы, когда зерна удаляются из колосьев в основном за счет ударов бил молотильного барабана по слою стеблей, отделение остей, как правило, не требуется. При уборке этих культур достаточно изменять скорость вращения D молотильного барабана пропорционально интенсивности подачи убираемого продукта, сохраняя расстояние А между подбарабаньем и молотильным барабаном постоянным, и только на границах диапазона, т.е. ниже скорости вращения D1 молотильного барабана и выше скорости вращения D2 молотильного барабана регулировать расстояние А между подбарабаньем и молотильным барабаном, как показано на кривой II.

Кроме изображенных на фиг.3 кривых I, II, в регуляторе могут быть заложены и другие кривые для самых различных конкретных культур и/или для различных свойств убираемой культуры, например для степени зрелости. Выбор культуры может производиться, например, в меню бортовой электронной информационной системы. Если, как в изображенном примере, применяются только две регулировочные кривые, то различные виды зерновых культур могут быть соотнесены с соответственными кривыми, что также может производиться автоматически бортовой электронной информационной системой на основании заложенной в нее классификационной таблицы или иным способом.

Другая возможность определить, по какой из регулировочных кривых I, II нужно производить регулировку, - это измерение сепарации зерна при постоянных условиях уборки, т.е. при постоянной интенсивности подачи убираемого продукта. При этом во время уборки в порядке проб варьируют расстояние между подбарабаньем и молотильным барабаном. Если нагрузка сепарирующего устройства меняется при малых изменениях расстояния между подбарабаньем и молотильным барабаном, то нужно выбрать регулировочную кривую I, а в противном случае - кривую II.

Изобретение обеспечивает в целом очень быструю автоматическую реакцию молотильного аппарата на кратковременные изменения интенсивности подачи, когда не нужна трудоемкая перенастройка всех параметров машины. Особенно полезным изобретение оказывается, поэтому, в тех случаях, когда трудные условия уборки возникают лишь ненадолго. Примером этого могут служить полеглые участки, когда стебли плоско прижаты к земле. При движении по такому участку скорость уборки приходится снижать, так что интенсивность подачи убираемого продукта также автоматически временно снижается. При этом в соответствии с видом убираемой культуры скорость вращения молотильного барабана и расстояние между подбарабаньем и молотильным барабаном полностью автоматически приспосабливаются к интенсивности подачи убираемого продукта. После того как полеглый участок будет пройден, и можно будет продолжать уборку в нормальном режиме, также полностью автоматически, без участия комбайнера восстановятся оптимальная скорость вращения молотильного барабана и оптимальное расстояние между подбарабаньем и молотильным барабаном, и можно будет снова работать с максимальной интенсивностью подачи убираемого продукта при допустимом проценте потерь.

По соображениям безопасности система построена таким образом, что комбайнер в процессе уборки может в любое время изменить отде