Фильтрующий материал для очистки воздуха и способ его получения

Иллюстрации

Показать всеГруппа изобретений относится к получению сорбционно-фильтрующих материалов для очистки газов от органических и неорганических химических веществ. Фильтрующий материал содержит, по крайней мере, два слоя основы из нетканого полимерного волокнистого материала и закрепленные на волокнах с одной стороны поверхности каждого слоя основы частицы гидрата окиси алюминия, при этом поверхности с закрепленными частицами гидрата окиси алюминия двух слоев сложены навстречу друг другу, образуя слой частиц гидрата окиси алюминия между упомянутыми слоями основы, обладающий сорбционными свойствами. Материал получают путем нанесения на одну из сторон нетканого полимерного волокнистого материала частиц материала на основе алюминия, последующего сложения двух обработанных таким образом полотен материала обработанными поверхностями друг другу навстречу и проведения гидролиза с образованием между двух полотен слоя частиц гидрата окиси алюминия. Предложенный фильтрующий материал обладает высокими сорбционными свойствами, высокой эффективностью очистки воздуха от загрязнений органического и неорганического происхождения и низким аэродинамическим сопротивлением. 2 н. и 12 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Изобретение относится к области очистки газов от органических и неорганических химических веществ, в частности к получению сорбционно-фильтрующих материалов, и может быть использовано для очистки воздушной среды.

Известно использование нановолокон, распределенных на волокнах микростекловолокна для фильтрации воды [US 6838005 В1, 2005], фильтрующую среду получают смешиванием несферических частиц оксида алюминия либо источника алюминия, который затем реагирует с водным раствором с образованием несферических частиц оксида алюминия со вторым твердым компонентом - частицами волокнистого материала. Из полученной смеси по «бумажной» технологии формируется фильтровальный материал. Такой материал представляет собой волокнистую матрицу, связанную с нановолокнами оксидно-гидроксидных фаз алюминия, которые обладают высокой удельной поверхностью и создают в водной среде электроположительный заряд.

К недостаткам можно отнести то, что фильтрующий материал за счет метода его изготовления - «бумажной» технологии - имеет высокую плотность. Пропускная способность такого фильтрующего материала для фильтрации будет очень низкой.

Известен электростатический воздушный фильтр [WO 2007033173, 2007], разработанный авторами вышеприведенного аналога, в котором, для того чтобы использовать его для очистки воздушной среды, ставится задача снижения «перепада давления» (pressure drop) за счет формирования асимметричных пор, размер которых пригоден для пропускания тонких частиц воздуха.

Снижение перепада давления в заявленном фильтре достигается за счет увеличения размера пор фильтра в результате использования помимо нановолокон оксида алюминия других, более крупных, волокон. Размер последних и определяет размер пор фильтра. Нановолокна оксида алюминия придают фильтру электростатический заряд и обеспечивают стабильную работу фильтра в условиях повышенной влажности и попадания на фильтр микрокапель жидкости, например воды. Вторые волокна повышают устойчивость фильтра к складыванию, что важно при изготовлении гофрированных фильтровальных сред. Предлагается добавлять в фильтровальный материал частицы тонкоизмельченных сорбентов, например активированного угля, аэросила, для улавливания органических веществ из воздуха, запахов и пр. Недостатком указанного способа является получение фильтровального материала из смеси нановолокон и других (армирующих) волокон. При этом нановолокна оксида алюминия, а при добавлении частиц тонкоизмельченного сорбента и частицы сорбента, механически удерживаются в порах, созданных армирующими волокнами. Армирующие волокна обладают определенной гибкостью и под действием внешнего воздействия, например давления воздушного потока, могут изменять свои размеры и, соответственно, размер пор фильтровального материала. При этом возможна миграция нановолокон в слое фильтра и скапливание в его наиболее мелких порах с образованием каналов большого диаметра с низким аэродинамическим сопротивлением, вероятность проскока загрязняющих частиц через которые повышается.

Известны нетканые материалы из тонких полимерных волокон, полученные методом электроформования, так называемые ткани (фильтры) Петрянова, назначение которых - фильтрование газов, жидкостей, бактериальная очистка газов [Высокоэффективная очистка газов от аэрозолей фильтрами Петрянова. / П.И.Басманов, В.И.Кириченко, Ю.Н.Филатов, Ю.Л.Юров; отв. ред. В.И.Кириченко. - М.: Наука, 2003. - 271 с].

Фильтры эффективны при очистке воздуха от аэрозольных частиц размером до 0,3 мкм, поэтому широко применяются для очистки воздуха от техногенных загрязнений и в ряде случаев - для бактериальной очистки газов. Однако они недостаточно эффективны при очистке от вирусов, и их эффективность значительно снижается при повышенной влажности воздуха. Кроме того, фильтры Петрянова не защищают от запахов, летучих органических соединений, газообразных химических соединений, отравляющих газов.

Известен способ получения сорбционно-фильтрующего материала [RU 2114681 С1, 1998] посредством продувания воздуха с распыленным в нем тонкоизмельченным сорбентом через волокнистый материал; угольный сорбент с размером частиц меньше 40 мкм напыляют на волокнистый материал ФПП-70 (фильтр Петрянова).

Добавление в фильтрующий материал известного сорбента - активированного угля, придает фильтрующему материалу способность к поглощению летучих органических соединений, запахов, однако не решает проблемы удаления сверхмалых частиц - вирусов и некоторых бактерий, и устойчивой работы фильтрующего материала во влажной среде.

Известен фильтрующий материал [RU 2005125140 А, 2006], содержащий в качестве основы нетканый полимерный волокнистый материал, полученный методом электроформования, при этом на волокнах основы как на поверхности, так и в объеме закреплены частицы гидрата окиси алюминия.

Указанный материал не пригоден для фильтрования воздуха, так как обладает высоким аэродинамическим сопротивлением. Кроме того, сцепление частиц гидрата окиси алюминия с поверхностью полимерных микроволокон в воздушно-сухом материале недостаточно прочное для того, чтобы предотвратить отрыв частиц гидрата окиси алюминия от поверхности микроволокна под действием сильного воздушного потока.

В основу изобретения поставлена задача создания нового фильтрующего материала, обладающего высокими сорбционными свойствами, высокой эффективностью очистки воздуха от загрязнений органического и неорганического происхождения и в то же время имеющего низкое аэродинамическое сопротивление.

Поставленная задача достигается тем, что, как и известный, предлагаемый фильтрующий материал для очистки воздуха содержит в качестве основы нетканый полимерный волокнистый материал и закрепленные на волокнах основы частицы гидрата окиси алюминия.

Новым является то, что он содержит, по крайней мере, два слоя основы, на которых частицы гидрата окиси закреплены только на одной стороне поверхности каждого слоя основы, при этом поверхности с закрепленными частицами гидрата окиси алюминия упомянутых двух слоев сложены навстречу друг другу и скреплены друг с другом, образуя слой частиц гидрата окиси алюминия между упомянутыми слоями основы, обладающий сорбционными свойствами.

Целесообразно, чтобы в качестве нетканого полимерного волокнистого материала был выбран материал, полученный методом электроформования, например, из ацетата целлюлозы или полисульфона с диаметром волокон 1,0-3,0 мкм.

Целесообразно, чтобы частицы гидрата окиси алюминия, закрепленные на поверхности волокон нетканого полимерного волокнистого материала, имели форму волокон.

Целесообразно, чтобы частицы гидрата окиси алюминия, закрепленные на поверхности основы, имели размер 0,2-5,0 мкм, удельную поверхность 100-250 м2/г и пористость 50-95%.

Предпочтительно, чтобы количество частиц гидрата окиси алюминия, закрепленных на волокнах ацетата целлюлозы или полисульфона, составляло 15-45 мас.%.

Предпочтительно, чтобы толщина слоя частиц гидрата окиси алюминия, закрепленного на волокнах основы, составляла 60-80% от толщины основы.

Поставленная задача достигается также тем, что, как и в известном, в предлагаемом способе получения фильтрующего материала, включающем нанесение на основу из нетканого полимерного волокнистого материала, полученного методом электроформования, частиц материала на основе алюминия, осуществляют гидролиз частиц материала на основе алюминия с образованием на волокнах основы частиц гидрата окиси алюминия.

Новым является то, что сначала осуществляют нанесение частиц материала на основе алюминия путем распыления его водной или водно-спиртовой суспензии на одну из сторон поверхности нетканого полимерного волокнистого материала, полученного методом электроформования, затем два обработанных таким образом слоя основы складывают обработанными сторонами навстречу друг другу и осуществляют гидролиз путем нагревания вышеупомянутых обработанных и сложенных двух слоев материала.

Целесообразно, что в качестве основы используют нетканый полимерный волокнистый материал с диаметром волокон 1,0-3,0 мкм, полученный методом электроформования, например, ацетата целлюлозы.

Целесообразно, что в качестве материала на основе алюминия используют материал с размером частиц менее 1 мкм.

Предпочтительно, что в качестве материала на основе алюминия используют порошок, полученный методом электрического взрыва проволоки.

Предпочтительно, что расход суспензии составляет не менее 600 см3 на 1 м2 полотна.

Предпочтительно, что гидролиз материала на основе алюминия, нанесенного на волокнистую основу, осуществляют при температуре 10-100°С, предпочтительно 50-70°С, при относительной влажности 100%.

Кроме того, после завершения гидролиза влажный материал прессуют для упрочнения и дополнительного закрепления частиц оксидно-гидроксидных фаз алюминия.

Кроме того, полученный материал сушат до остаточной влажности 3-5%.

Нетканые полимерные волокнистые материалы, полученные методом электроформования, предназначенные для высокоэффективной очистки газов от аэрозолей, имеют чрезвычайно низкое аэродинамическое сопротивление - 1,5-2,0 мм в.ст. при скорости потока воздуха 1 м/с. Кроме того, эти материалы образованы очень длинными полимерными микроволокнами, что придает им высокую механическую прочность и гибкость. Данные материалы с высокой эффективностью удаляют из воздуха аэрозольные частицы - дым, пыль, некоторые бактерии. Однако они не предназначены для удаления из воздуха запаха, газообразных химических веществ органического и неорганического происхождения, мелких бактерий и вирусов. Для придания им этих свойств и улучшения эффективности очистки влажного воздуха волокна необходимо модифицировать частицами сорбента, поглощающего из воздуха влагу, запахи, органические и неорганические газообразные вещества, частицы тумана, микробиологические загрязнения.

В качестве такого сорбента предлагается использовать частицы гидрата окиси алюминия, получаемые гидролизом нанопорошка алюминия или алюмонитридной композиции. Данный сорбент имеет развитую поверхность, высокий электроположительный заряд и высокую сорбционную способность по отношению к широкому кругу загрязнителей. Образование частиц гидрата окиси алюминия из нанопорошков алюминия или алюмонитридной композиции происходит в мягких условиях - при температуре 60°С, в водной среде, что позволяет получать их непосредственно на поверхности полимерных микроволокон основы. При этом все полезные свойства основы - высокая механическая прочность, гибкость, высокая пористость, низкое аэродинамическое сопротивление - сохраняются.

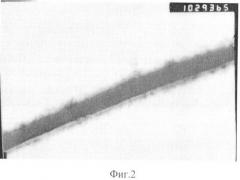

В результате такой обработки изначально гладкая поверхность полимерных микроволокон основы покрывается слоем нановолокон оксидно-гидроксидных фаз алюминия, что придает ей дополнительную пористость и шероховатость. Известно, что шероховатые волокна или частицы значительно более эффективные сорбенты, чем волокна или частицы такого же размера, но с гладкой поверхностью. При этом средний размер пор основы практически не изменяется, так как длина нановолокон оксидно-гидроксидных фаз алюминия более чем на порядок меньше размера пор основы [Кирш В.А. Фильтры из волокон, покрытых слоем УДМ. Физикохимия ультрадисперсных систем. - М.: Изд-во МИФИ, 1999. - С.217].

В дальнейшем изобретение иллюстрируется чертежами.

На фиг.1 приведена структура немодифицированного волокна фильтра Петрянова - гладкие волокна.

На фиг.2 приведена структура модифицированного волокна фильтра Петрянова - волокна с шероховатой поверхностью.

Способ получения материала осуществляется следующим образом.

Пример 1

Готовят суспензию из 200 мл дистиллированной воды и 2 г порошка состава Al/AlN, полученного методом электрического взрыва проволоки, с удельной поверхностью 21 м2/г. Полученную суспензию равномерно наносят на нетканое полотно из ацетата целлюлозы (нетканый полимерный волокнистый материал, полученный методом электроформования) со средним диаметром волокон 1,5 мкм и поверхностной плотностью 30 г/м2. При этом расход суспензии должен составлять 600 см3 на 1 м2 полотна. Два обработанных таким образом полотна (слоя нетканого полимерного волокнистого материала) складывают обработанными сторонами навстречу друг другу. Полученный двухслойный лист нагревают до 70°С в водной среде или на воздухе при относительной влажности 100% для гидролиза нанопорошка алюминия или алюмонитридной композиции в течение 10 мин-48 ч, предпочтительно 30-60 мин. При этом в объеме листа образуются частицы гидрата окиси алюминия. Затем полученный лист сушат до остаточной влажности 3-5% и используют для фильтрования воздуха.

Получают материал с толщиной слоя основы 0,28 мм и толщиной слоя частиц гидрата окиси алюминия 0,2 мм, содержащий 27 мас.% гидрата окиси алюминия со средним размером частиц 0,8 мкм, с удельной поверхностью 130 м2/г и пористостью 80%.

Полученные фильтры испытывают на эффективность очистки воздуха от микробиологических загрязнений с помощью прибора Кротова. Результаты приведены в таблице 1.

Для сравнения в таблице 1 приведены данные, полученные при испытаниях в аналогичных условиях микроволокнистой полимерной основы.

| Таблица 1 | |||

| Образец | Кол-во микроорганизмов в воздухе, KOE/м3 | Эффективность очистки, % | |

| в исходном | в отфильтрованном* | ||

| По примеру 1 | 2×104 | 1 | 99,9995 |

| По примеру 2 | 2×104 | 0 | 99,9999 |

| ФПА-15-2,0 | 2×104 | 18-20 | 99,9 |

Пример 2

Готовят суспензию из 200 мл дистиллированной воды и 2 г нанопорошка Al, полученного методом электрического взрыва проволоки, с удельной поверхностью 15 м2/г. Полученную суспензию равномерно наносят на нетканое полотно из ацетата целлюлозы (нетканый полимерный волокнистый материал, полученный методом электроформования) со средним диаметром волокон 1,5 мкм и поверхностной плотностью 30 г/м2. При этом расход суспензии должен составлять 600 см3 на 1 м2 полотна. Два обработанных таким образом полотна (слоя нетканого полимерного волокнистого материала) складывают обработанными сторонами навстречу друг другу. Полученный двухслойный лист нагревают до 70°С в водной среде или на воздухе при относительной влажности 100% для гидролиза нанопорошка алюминия. При этом в объеме листа образуются частицы гидрата окиси алюминия. После завершения гидролиза влажный лист прессуют. Отпрессованный лист сушат до остаточной влажности 3-5%. Полученный фильтровальный материал обладает повышенной механической прочностью при достаточно низком аэродинамическом сопротивлении. Данные сравнительных испытаний приведены в таблице 2.

| Таблица 2 | ||

| Образец | Разрывная нагрузка, Н | Аэродинамическое сопротивление при скорости воздушного потока 0,1 м/с, Па |

| По примеру 1 | 4,65 | 306 |

| По примеру 2 | 5,24 | 353 |

| ФПА-15-2,0 | 4,19 | 250 |

1. Фильтрующий материал для очистки воздуха, содержащий в качестве основы нетканый полимерный волокнистый материал и закрепленные на волокнах основы частицы гидрата окиси алюминия, отличающийся тем, он содержит, по крайней мере, два слоя основы, на которых частицы гидрата окиси закреплены только на одной стороне поверхности каждого слоя основы, при этом поверхности с закрепленными частицами гидрата окиси алюминия упомянутых двух слоев сложены навстречу друг другу, образуя слой частиц гидрата окиси алюминия между упомянутыми слоями основы, обладающий сорбционными свойствами.

2. Фильтрующий материал по п.1, отличающийся тем, что в качестве нетканого полимерного волокнистого материала выбран материал, полученный методом электроформования, например, из ацетата целлюлозы или полисульфона с диаметром волокон 1,0-3,0 мкм.

3. Фильтрующий материал по п.1 или 2, отличающийся тем, что частицы гидрата окиси алюминия, закрепленные на поверхности волокон нетканого полимерного волокнистого материала, имеют форму волокон.

4. Фильтрующий материал по п.1 или 2, отличающийся тем, что частицы гидрата окиси алюминия, закрепленные на поверхности волокон нетканого полимерного волокнистого материала, имеют размер 0,2-5,0 мкм, удельную поверхность 100-250 м2/г и пористость 50-95%.

5. Фильтрующий материал по п.1, отличающийся тем, что количество частиц гидрата окиси алюминия, закрепленных на волокнах ацетата целлюлозы или полисульфона, составляет 15-45 мас.%.

6. Фильтрующий материал по п.1, отличающийся тем, что толщина слоя частиц гидрата окиси алюминия, закрепленного на волокнах основы, составляет 60-80% от толщины основы.

7. Способ получения фильтрующего материала, включающий нанесение на основу из нетканого полимерного волокнистого материала, полученного методом электроформования, частиц материала на основе алюминия, осуществление гидролиза частиц материала на основе алюминия с образованием на волокнах основы частиц гидрата окиси алюминия, отличающийся тем, что сначала осуществляют нанесение частиц материала на основе алюминия путем распыления его водной или водно-спиртовой суспензии на одну из сторон поверхности нетканого полимерного волокнистого материала, полученного методом электроформования, затем два обработанных таким образом слоя основы складывают обработанными сторонами навстречу друг другу и осуществляют гидролиз путем нагревания вышеупомянутых обработанных и сложенных двух слоев материала.

8. Способ по п.7, отличающийся тем, что в качестве основы используют нетканый полимерный волокнистый материал с диаметром волокон 1,0-3,0 мкм, полученный методом электроформования, например, ацетата целлюлозы.

9. Способ по п.7 или 8, отличающийся тем, что в качестве материала на основе алюминия используют материал с размером частиц менее 1 мкм.

10. Способ по п.9, отличающийся тем, что в качестве материала на основе алюминия используют порошок, полученный методом электрического взрыва проволоки.

11. Способ по п.7, отличающийся тем, что расход суспензии составляет не менее 600 см3 на 1 м2 полотна.

12. Способ по п.7, отличающийся тем, что гидролиз материала на основе алюминия, нанесенного на волокнистую основу, осуществляют при температуре 10-100°С, предпочтительно 50-70°С, при относительной влажности 100%.

13. Способ по п.7, отличающийся тем, что дополнительно после завершения гидролиза влажный материал прессуют для упрочнения и дополнительного закрепления частиц оксидно-гидроксидных фаз алюминия.

14. Способ по п.7 или 13, отличающийся тем, что полученный материал сушат до остаточной влажности 3-5%.