Устройство для обработки материалов давлением

Иллюстрации

Показать всеИзобретение относится к области обработки материалов давлением, в частности к устройствам для упрочнения материала в процессе обработки, и предназначено для обработки преимущественно длинномерных крупногабаритных заготовок. Устройство содержит узел кручения, состоящий из матрицы с горизонтальным каналом, жестко связанной с зубчатым колесом, обеспечивающим кручение заготовки. Горизонтальный канал имеет последовательно расположенные конусную часть, меньшим основанием направленную к выходу горизонтального канала, и выходную цилиндрическую часть. Узел кручения расположен между подающими и калибрующими валками, а конусная часть канала матрицы снабжена равномерно расположенными по ее внутренней поверхности гребневидными выступами. Длина каждого выступа равна длине конусной части канала матрицы, а высота имеет переменное значение по длине выступа, достигая максимального в середине конусной части канала матрицы. Обеспечивается расширение функциональных возможностей устройства, а также повышение качества и снижение трудоемкости процесса обработки длинномерных заготовок. 2 ил.

Реферат

Изобретение относится к области обработки материалов давлением, в частности, к устройствам для упрочнения материала в процессе обработки, и предназначено для обработки преимущественно длинномерных (крупногабаритных) заготовок.

Известно, что для улучшения механических свойств обрабатываемых заготовок необходимо за счет достижения высоких внутренних давлений обеспечить интенсивную пластическую деформацию в материале заготовки. К числу основных методов получения интенсивной пластической деформации относятся кручение под высоким давлением и равноканальное угловое (РКУ) прессование (Р.З. Валиев, И.В. Александров. Наноструктурные материалы, полученные интенсивной пластической деформацией. - М.: Логос, 2000, с.10-15). Разработаны различные устройства, реализующие данные методы.

Известно, например, устройство для комбинированной обработки, совмещающее РКУ-прессование и деформирование кручением, содержащее пуансон, две полуматрицы с вертикальным и горизонтальным пересекающимися каналами, закрепленные на основании, причем полуматрица с горизонтальным каналом жестко связана с зубчатым колесом, обеспечивающим вращение заготовки в горизонтальном канале (Утяшев Ф.З., Еникеев Ф.У., Латыш В.В., Петров Е.Н., Валитов В.А. Термомеханическая обработка для формирования ультрамелкозернистой структуры путем интенсивной пластической деформации. Тезисы международной конференции "Investigation and Application of Severe Plastic Deformation", NATO Sc., 1999 г., c.73-77).

Применение РКУ-прессования позволяет получать массивные заготовки различной формы, однако данный метод неприемлем для обработки длинномерных заготовок.

Известен способ обработки заготовок из металлов и сплавов, включающий деформацию, по крайней мере, участка заготовки по различным схемам, в том числе приводящей к редуцированию ее поперечного сечения, в котором берут заготовку в виде преимущественно длинномерного прутка, редуцирование выполняют инструментом, имеющим возможность относительных перемещений вдоль и поперек оси заготовки и относительной обкатки ее поверхности, например, роликом, используя для этого, по крайней мере, две опоры, на которых располагают заготовку, при этом заданную степень деформации обеспечивают, используя, по крайней мере, также одну из схем деформации, реализуемой при кручении, осадке или растяжении посредством инструмента, например упомянутой опоры, выполненной с возможностью воздействия на заготовку соответствующими схемам деформации силами, при температуре деформируемого участка, необходимой для получения заданных структуры и физико-механических свойств в материале заготовки (патент РФ 2159162, МПК В21С 37/04, В21J 5/08, опубл. 2000.11.20).

Данный способ позволяет обрабатывать заготовки в виде длинномерных прутков с получением в них регламентированной структуры, включая микрокристаллическую, и заданных физико-механических свойств. Однако способ отличается сложным конструктивным исполнением используемого в нем устройства, высокой трудоемкостью и энергоемкостью. Кроме того, обрабатываются только заготовки большого диаметра, а их длина ограничена расстоянием между опорами.

Наиболее близким к предложенному является устройство для обработки материалов давлением, содержащее пуансон, две полуматрицы - верхнюю и нижнюю соответственно с вертикальным и горизонтальным пересекающимися каналами, закрепленные на основании, причем нижняя полуматрица жестко связана с зубчатым колесом, образуя узел кручения, обеспечивающий вращение заготовки в горизонтальном канале, который имеет последовательно расположенные от линии пересечения с вертикальным каналом входную цилиндрическую часть, конусную часть, меньшим основанием направленную к выходу горизонтального канала, и выходную цилиндрическую часть. Устройство содержит сменную шайбу, установленную на выходе горизонтального канала соосно ему и жестко соединенную с нижней полуматрицей, внутреннее отверстие которой меньше выходного отверстия горизонтального канала и определяется исходя из обеспечения внутреннего давления в заготовке 5-10 тыс. МПа (патент РФ 2188091, МПК В21С 25/00, опубл. 2002.08.27).

Известное устройство позволяет деформировать заготовку посредством равноканального углового прессования и одновременно подвергать ее деформированию кручением. Достигается интенсивная пластическая деформация без разрушения заготовки.

Недостатками прототипа являются: невозможность обработки длинномерных заготовок, высокая степень шероховатости поверхности заготовки после обработки, возможное проворачивание заготовки внутри нижней полуматрицы при вращении зубчатого колеса, что ведет к анизотропии прочностных свойств по длине заготовки, и, кроме того, подпор (противодавление), необходимый для обеспечения высоких степеней деформации, осуществляется в данном устройстве дискретно за счет подбора сменных шайб и пластичного материала, что увеличивает трудоемкость процесса обработки.

Задачей изобретения является расширение функциональных возможностей устройства, а также повышение качества обработки длинномерных заготовок и снижение трудоемкости процесса.

Поставленная задача решается устройством для обработки материалов давлением, содержащим узел кручения, состоящий из матрицы с горизонтальным каналом, жестко связанной с зубчатым колесом, обеспечивающим кручение заготовки, причем горизонтальный канал имеет последовательно расположенные конусную часть, меньшим основанием направленную к выходу горизонтального канала, и выходную цилиндрическую часть, в котором в отличие от прототипа узел кручения расположен между подающими и калибрующими валками, а конусная часть канала матрицы снабжена равномерно расположенными по ее внутренней поверхности гребневидными выступами, причем длина каждого выступа равна длине конусной части канала матрицы, а высота имеет переменное значение по длине выступа, достигая максимального в середине конусной части канала матрицы.

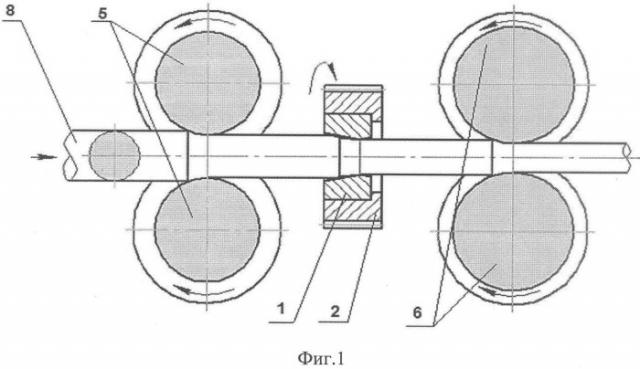

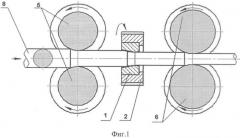

Сущность изобретения поясняется чертежами, где на фиг.1 изображен общий вид устройства для обработки материалов давлением, а на фиг.2 - матрица узла кручения, где а) продольный разрез, б) вид с торца, в) поперечный разрез.

Устройство содержит узел кручения, состоящий из матрицы 1, жестко закрепленной в зубчатом колесе 2. Матрица имеет горизонтальный канал, имеющий конусную часть 3 и выходную цилиндрическую часть 4. Узел кручения расположен между подающими валками 5 и калибрующими валками 6, а конусная часть 3 горизонтального канала матрицы снабжена гребневидными выступами 7. Заготовка показана на чертеже поз.8.

Устройство работает следующим образом.

Заготовка 8 с помощью подающих валков 5 поступает в горизонтальный канал матрицы 1. Посредством зубчатого колеса 2 происходит деформирование заготовки кручением в очаге, расположенном между подающими валками и узлом кручения. Степень деформирования зависит от скорости вращения зубчатого колеса и скорости вращения подающих и калибрующих валков. Наличие гребневидных выступов 7 в конусной части 3 горизонтального канала исключает возможность проворачивания заготовки внутри матрицы. Далее заготовка попадает на калибрующие валки 6 для окончательной доводки формы и размеров до желаемых. Кроме того, при обработке калибрующими валками происходит упрочнение поверхностных слоев заготовки (деформация прокаткой) и снижается шероховатость поверхности. За счет изменения скорости вращения калибрующих валков усилие подпора (противодавление), необходимое для достижения более высоких степеней деформации, можно менять плавно (в отличие от прототипа), не останавливая процесс обработки. Деформация кручением и прокатка по настоящему изобретению обеспечивают интенсивную пластическую деформацию в материале заготовки, что приводит к улучшению механических свойств и повышению качества обрабатываемых заготовок.

Таким образом, предложенное техническое решение обеспечивает расширение функциональных возможностей устройства (можно обрабатывать заготовки практически любой длины), а также к повышению качества и снижению трудоемкости процесса обработки длинномерных заготовок.

Устройство для обработки материалов давлением, содержащее узел кручения, состоящий из матрицы с горизонтальным каналом, жестко связанной с зубчатым колесом, обеспечивающим кручение заготовки, причем горизонтальный канал имеет последовательно расположенные конусную часть, меньшим основанием направленную к выходу горизонтального канала, и выходную цилиндрическую часть, отличающееся тем, что оно снабжено подающими и калибрующими валками, между которыми расположен узел кручения, а конусная часть горизонтального канала матрицы снабжена равномерно расположенными по ее внутренней поверхности гребневидными выступами, причем длина каждого выступа равна длине конусной части канала матрицы, а высота выступа имеет переменное значение по его длине с максимальным значением в середине конусной части канала матрицы.