Способ изготовления цельнокатаных колец из жаропрочных никелевых сплавов

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении колец из жаропрочных никелевых сплавов. Кованую кольцевую заготовку нагревают и подвергают горячей раскатке в условиях, близких к изотермическим. Раскатку осуществляют за несколько непрерывно повторяющихся циклов. Циклы включают операции раскатки и подогрева заготовки. Интервал времени между этими операциями составляет 30 секунд. Операцию раскатки ведут в интервале температур от 1170°С до температуры, по меньшей мере на 20°С превышающей температуру начала выделения в жаропрочном никелевом сплаве γ'-фазы. Скорость деформации составляет от 4·10-3 с-1 до 1,5·10-2 с-1. Суммарная степень деформации составляет от 6 до 15% за один цикл. Полученное в результате раскатки кольцо подвергают термической обработке. В результате обеспечивается повышение качества полученных изделий, снижение трудоемкости процесса. 1 табл., 2 ил.

Реферат

Изобретение относится к обработке металлов давлением, используется при изготовлении цельнокатаных колец из жаропрочных никелевых сплавов. Способ предназначен для получения цельнокатаных колец, используемых при изготовлении деталей газотурбинных двигателей, и может найти применение в других отраслях промышленности, где применяются кольцеобразные изделия.

Особенностью никелевых сплавов является отсутствие фазовых превращений, и поэтому термическая обработка не может изменить (измельчить или выровнять) неравномерно рекристаллизованную структуру. Измельчение зерна может быть достигнуто за счет пластической деформации. В реальных условиях производства во время раскатки колец из жаропрочных никелевых сплавов наблюдается комплексное действие различных технологических факторов, которые определяют рост зерна и возникновение разнозернистости.

Известно, что деформация стареющих никелевых сплавов даже с количеством γ'-фазы до 25% сопровождается распадом с возникновением напряжений. Вследствие этого в процессе деформации жаропрочных никелевых сплавов, имеющих узкий интервал однофазной области (от температуры нагрева под осадку до температуры начала распада), при температуре ниже этого интервала происходит наложение напряжений, возникающих от распада, на напряжения деформации, что создает предпосылки к интенсивному трещинообразованию.

Характерной особенностью при производстве цельнокатаных колец является то, что деформация металла производится циклически в ограниченном очаге приложения давления с выделением тепловой энергии в изделие, а затем металл, выходя из очага деформации, интенсивно охлаждается, отдавая тепло в оснастку и окружающее пространство. Нарушение теплового баланса этих тепловых потоков приводит к тому, что параметры каждого последующего цикла имеют температурные отличия и при достижении некоторой критической величины отклоняются от оптимальных соотношений деформационных и температурных режимов. Это неизбежно сказывается на качестве изделий и может привести к возникновению брака.

Поэтому основополагающей задачей обработки давлением жаропрочных никелевых сплавов является подбор технологических параметров, которые обеспечили бы наиболее простой и надежный способ получения равномерной структуры металла с оптимальной величиной зерна во всем объеме изделия (Петров И.П., Тихонов В.И. Технология производства лопаток из жаропрочных сплавов для газовых турбин, НИИЭИНФОРМЭНЕРГОМАШ, М., 1978 г., стр.18-39).

Основными технологическими факторами, влияющими на качество изделий из жаропрочных никелевых сплавов, являются:

- подбор температурного интервала, в границах которого производится пластическая деформация;

- сохранение во время деформации равномерной температуры по сечению заготовки (создание условий деформации, близких к изотермическим);

- подбор оптимальной степени деформации в зависимости от температуры, исключающей неравномерный рост зерна.

Известен способ изготовления профилированных кольцевых заготовок с торцевыми буртами, включающий изготовление тонкостенных обечаек и профилирование торцевых буртов, в котором исходные обечайки изготовляют цельнокатаными из биллета, причем раскатку осуществляют в условиях, близких к изотермическим, которые обеспечивают за счет регулирования теплопотерь посредством подбора оптимального сочетания скорости вращения заготовки, температуры и степени ее деформации, а температуру индукционного нагрева под отбортовку принимают адекватной температуре раскатки, т.е. на 40-120°С выше (патент РФ №2088364, МПК В21Н 1/06, опубл. 1997.08.27).

Способ фактически не фиксирует рамки важнейших технологических особенностей, таких как оптимальный температурный интервал деформации, при котором не наблюдается начала выделения γ'-фазы, и оптимальная температура нагрева сплава перед деформацией. Это может привести, с одной стороны, к наложению напряжений, возникающих от распада, на напряжения от самой деформации, с другой стороны, к росту зерен при перегреве заготовки под раскатку. Кроме того, способ не оговаривает оптимальные режимы деформации, влияющие на структуру металла.

Известен способ изготовления кольцевых заготовок из стареющих никелевых сплавов, в котором в качестве исходных используются заготовки, изготовленные посредством осадки, прошивки и разгонки. Устранение огранки осуществляется путем нагрева заготовки в однофазной области с последующей предварительной раскаткой со степенью деформации не менее 15-20%, а ступенчатый нагрев под тепловую раскатку осуществляют непосредственно за предварительной раскаткой, без охлаждения. Предварительную и окончательную деформацию осуществляют в разных калибрах (патент РФ №2088365, МПК В21Н 1/06, опубл. 1997.08.27) - прототип. Данный способ обеспечивает расширение технологических возможностей и экономию дефицитных дорогостоящих сплавов.

Недостатком данного способа является то, что раскатка в гомогенной области применяется только для устранения огранки в режиме с большими степенями деформации преимущественно в поверхностных слоях, что чревато разрывами или перегревом металла с интенсивным ростом зерен.

Задачей, на решение которой направлено данное изобретение, является подбор оптимальных параметров технологического процесса, препятствующих образованию трещин при раскатке колец из жаропрочных никелевых сплавов, обеспечивающих получение цельнокатаных колец с регламентированной структурой и свойствами при увеличении производительности и технологических возможностей стандартного оборудования.

Техническим результатом, достигаемым при осуществлении заявляемого изобретения, является повышение качества цельнокатаных колец из жаропрочных никелевых сплавов, сокращение брака, вызванного образованием трещин, снижение трудоемкости процесса изготовления изделий, кроме того, расширяются возможности изготовления на стандартном оборудовании цельнокатаных колец из высоколегированных никелевых сплавов, содержащих более 20% упрочняющей γ'-фазы.

Указанный технический результат достигается тем, что в способе изготовления цельнокатаных колец из жаропрочных никелевых сплавов, включающем изготовление кованой кольцевой заготовки, ее нагрев, горячую раскатку в условиях, близких к изотермическим, и последующую термическую обработку полученного в результате раскатки кольца, отличающемся тем, что горячую раскатку нагретой кольцевой заготовки осуществляют за несколько непрерывно повторяющихся циклов, включающих операции раскатки и подогрева кольцевой заготовки, при этом интервал времени между упомянутыми операциями составляет 30 секунд, а операцию раскатки осуществляют в интервале температур от 1170°С до температуры, по меньшей мере на 20°С превышающей температуру начала выделения γ'-фазы, со скоростью деформации, составляющей от 4·10-3 с-1 до 1,5·10-2 с-1, с суммарной степенью деформации от 6% до 15% за один цикл.

Сущность предлагаемого изобретения заключается в следующем.

Верхняя граница температурного интервала раскатки кольца принята равной 1150-1170°С, при этом рост зерна остается на приемлемом уровне, а металл обладает высокой пластичностью и низким сопротивлением деформации. Нижняя граница температурного интервала раскатки принимается на 20°С выше температуры однофазного состояния сплава (выше температуры начала выделения γ'-фазы на 20°С). При этих границах не происходит наложения напряжений, возникающих от распада и выделения γ'-фазы, на напряжения деформации и не наблюдается резкого падения пластичности.

По мере повышения степени легирования жаропрочных сплавов повышается температура полного растворения γ'-фазы. Таким образом, область гомогенного состояния сплава и соответственно оптимальный температурный интервал пластической деформации, в котором реализуется наибольшая пластичность, сужается. Температура начала процесса старения и падения пластичности при охлаждении с высоких температур возрастает по мере повышения количества выделяющейся упрочняющей фазы и ориентировочно составляет (Дзугутов М.Я., Пластичность и деформация высоколегированных сталей и сплавов, М., Металлургия, 1990 г.):

| Количество γ'-фазы, % | Температура, °С |

| 20-25 | 950-1000 |

| 30-35 | 1000-1050 |

| 40-45 | 1080-1100 |

При деформации менее 6% наблюдается рост зерен, при степени деформации более 15% за одну раскатку отмечается образование трещин.

В интервале скоростей деформации от 4·10-3 с-1 до 1,5·10-2 с-1 происходит динамическая рекристаллизация с получением равномерных размеров зерен. При скорости деформации менее 1,5·10-2 с-1 происходит огрубение структуры, при скорости более 4·10-3 с-1 возможен перегрев металла.

Жаропрочные никелевые сплавы склонны к деформационному разогреву и перегреву и тем значительнее, чем выше в сплаве содержание γ'-фазы. Во время раскатки условия, близкие к изотермическим, создают за счет управляемой компенсации теплопотерь посредством регулирования скорости деформации в интервале температур от температуры нагрева заготовки до температуры окончания деформации, а также количеством циклов подогрева заготовки.

Один раз нагретая заготовка подвергается нескольким циклам «раскатка - подогрев - раскатка» до получения конечных размеров. Общее количество раскаток в зависимости от конечного требуемого диаметра кольца может достигать 10-12 и более, при этом интервал времени между технологическими операциями подогрева и раскатки не должен превышать 30 секунд, это позволяет избегать резкого охлаждения внутренних и наружных кромок стенок кольца и предотвращает их растрескивание.

Общее время изготовления колец (цикл производства) по данной технологии, оказывается существенно меньше за счет исключения операций нанесения защитного покрытия и промежуточных термообработок. После раскатки по указанному способу цельнокатаные кольца из жаропрочных никелевых сплавов подвергают термической обработке по стандартному режиму, предусмотренному ОСТ1 90396-91.

Пример 1.

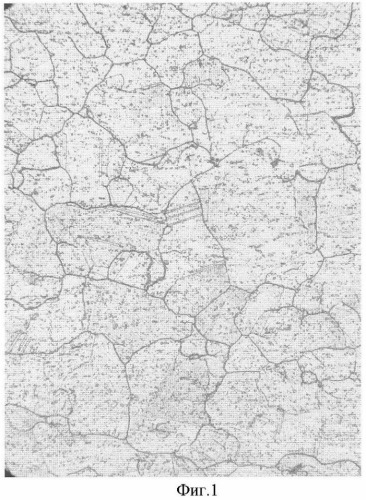

Заготовка из сплава ЭП 708-ВД размерами ⊘370×⊘254×147 мм и массой 72 кг была раскатана на размеры: ⊘ 821х ⊘ 779х145 мм за 12 циклов подогрев - раскатка со степенью деформации 7-9% за 1 цикл (подогревы произведены при 1160°С в течение 20-30 минут). Получено тонкостенное кольцо без трещин на поверхности, имеющее однородную микроструктуру с размером зерна 2-3 балла шкалы ГОСТ 5639-82 (фиг.1) и плотную однородную макроструктуру без металлургических дефектов. Механические свойства кольца, после закалки 1140°С - 1 час и старения 800°С - 15 часов, приведены в таблице 1.

Пример 2.

Заготовка из сплава ЭП 708-ВД размерами ⊘444×⊘265×116 мм и массой 98 кг раскатана в профилированных валках на габаритные размеры ⊘883×⊘813×112 мм за 9 циклов подогрев - раскатка со степенью деформации 7-12% за 1 цикл. Получено профилированное кольцо с высоким качеством поверхности, плотной однородной макроструктурой и однородной микроструктурой с размером зерна 3 балла шкалы ГОСТ 5639-82 (фиг.2). Механические свойства кольца, после закалки 1140°С - 105 минут и старения 800°С - 15 часов, приведены в таблице.

| Таблица 1 | ||||

| Предел текучести, МПа | Временное сопротивление разрыву, МПа | Относительное удлинение, % | Относительное сужение, % | |

| Пример 1 | 755 | 1167 | 23 | 25,2 |

| Пример 2 | 784 | 1176 | 25,2 | 27,0 |

| Треб. ОСТ1 90396-91 | 686 | 1078 | 13 | 20 |

Использование описываемого способа позволяет исключить появление трещин на поверхности колец и получать цельнокатаные кольца из жаропрочных никелевых сплавов, полностью соответствующие по механическим свойствам и структуре требованиям ОСТ1 90396-91 «Кольца цельнокатаные точные из легированных коррозионно-стойких, жаропрочных и жаростойких сталей и сплавов. Общие технические условия». Используя указанный способ, удалось получить цельнокатаные кольца из сплавов ЭП 708, ЭП 648, ЭП 718 с минимальной толщиной стенки до 23 мм без трещин на поверхности с высоким уровнем механических свойств и однородной равномерной структурой. По указанному способу были получены также цельнокатаные профилированные кольца из сплавов ЭП 708, ЭП 648, ЭП 718.

Способ изготовления цельнокатаных колец из жаропрочных никелевых сплавов, включающий изготовление кованой кольцевой заготовки, ее нагрев, горячую раскатку в условиях, близких к изотермическим, и последующую термическую обработку полученного в результате раскатки кольца, отличающийся тем, что горячую раскатку нагретой кольцевой заготовки осуществляют за несколько непрерывно повторяющихся циклов, включающих операции раскатки и подогрева кольцевой заготовки, при этом интервал времени между упомянутыми операциями составляет 30 с, а операцию раскатки осуществляют в интервале температур от 1170°С до температуры, по меньшей мере на 20°С превышающей температуру начала выделения в жаропрочном никелевом сплаве γ'-фазы, со скоростью деформации, составляющей 4·10-3 с-1 - 1,5·10-2 с-1, с суммарной степенью деформации 6 - 15% за один цикл.