Способ получения антифрикционного слоя подшипника скольжения

Иллюстрации

Показать всеИзобретение относится к области литейного производства. Способ включает установку вкладыша подшипника, его нагрев, заливку баббита и пластическую деформацию антифрикционного слоя деформирующим инструментом. Вкладыш устанавливают на торцевую поверхность. Деформирующий инструмент подводят к вкладышу с образованием зазора между ними, равного h+Δ, где h - толщина антифрикционного слоя, Δ - рабочий ход деформирующего инструмента при пластической деформации антифрикционного слоя. Баббит заливают в образовавшийся зазор. Достигается снижение трудоемкости, получение антифрикционного слоя подшипника. 2 ил.

Реферат

Изобретение относится к области машиностроения, а именно к способу получения антифрикционного слоя подшипника скольжения. Способ может быть использован при изготовлении и ремонте подшипника скольжения. Наиболее эффективно способ может быть использован для получения антифрикционного слоя крупногабаритного подшипника. Крупногабаритные подшипники широко используются в составе оборудования для энергетики, транспорта и нефтехимии в качестве опор валов паровых турбин ТЭЦ, опор коренных и шатунных шеек коленчатых валов судовых и тепловозных дизелей и дизель-генераторов, крупных поршневых компрессорных машин для производства аммиака и метанола.

Известен способ получения антифрикционного слоя подшипника скольжения путем литья [1]. Заливку баббита осуществляют выжиманием в полость между вкладышем и подвижной матрицей. При этом вкладыш ориентирован в пространстве таким образом, что выжимание металла происходит снизу вверх с образованием технологического прилива, выполняющего функцию питателя при усадке баббита.

Способ характеризуется тем, что полученный антифрикционный слой имеет пористость и неоднородность, характерные для любого изделия, полученного литьем.

Также способ характеризуется увеличенным расходом баббита из-за наличия протяженных литниковых каналов.

Известен способ получения антифрикционного слоя подшипника скольжения путем литья и последующей пластической деформации [2]. При деформации в качестве матрицы используют вкладыш подшипника. Способ включает операции установки вкладыша подшипника, заливки баббита во вкладыш, подвода деформирующего инструмента с перераспределением расплава в зазоре между деформирующим инструментом и вкладышем, с учетом рабочего хода деформирующего инструмента, и последующей пластической деформации.

Способ за счет использования пластической деформации позволяет устранить пористость в антифрикционном слое, а также повысить его структурную однородность. Кроме того, уменьшается расход баббита из-за отсутствия литниковых каналов.

Для осуществления способа, как правило, служит мощный гидропресс с большими штамповым пространством и ходом траверсы. Последнее обусловлено тем, что пуансон отводится вверх на расстояние, достаточное для того, чтобы осуществить заливку баббита во вкладыш. Иначе эта операция связана с излишней трудоемкостью. С увеличением габаритов подшипника увеличиваются, соответственно, требуемые штамповое пространство и ход траверсы гидропресса, а соответственно - и его мощность [3]. Необходимо отметить, что при этом мощность пресса полностью не используется, так как деформация баббита происходит при низких значениях потребных усилий.

Таким образом, использование гидропресса для осуществления способа получения антифрикционного слоя экономически невыгодно, особенно в условиях ремонтных мастерских.

Общим недостатком обоих известных способов является необходимость механической обработки поверхности вкладыша, являющейся сопрягаемой с другим вкладышем в уже готовом подшипнике скольжения. В способе [1] на эту поверхность выходят с одной стороны технологический прилив, а с другой стороны - литниковые каналы. В способе [2] на эту поверхность выдавливается излишек баббита при пластической деформации.

Механическая обработка поверхности сопряжения должна выполняться аккуратно, чтобы не задеть поверхность вкладыша, дополнительная обработка которой не допускается. Это также ведет к повышению трудоемкости.

Задачей изобретения является снижение трудоемкости и повышение экономичности способа получения антифрикционного слоя подшипника скольжения.

Поставленная задача решается, когда способ получения антифрикционного слоя подшипника скольжения путем литья и последующей пластической деформации, при которой в качестве матрицы используют вкладыш подшипника, включающий операции установки вкладыша подшипника, его нагрева, заливки баббита во вкладыш, подвода деформирующего инструмента, пластической деформации, отличается от известного тем, что вкладыш устанавливают на торцевую поверхность, после чего подводят к нему деформирующий инструмент с образованием зазора между последним и вкладышем, равным h+Δ, где h - толщина антифрикционного слоя, Δ - рабочий ход инструмента при пластической деформации антифрикционного слоя, затем осуществляют заливку баббита в образовавшийся зазор, а пластическую деформацию осуществляют с приложением усилия в горизонтальном направлении.

Сущность изобретения заключается в изменении пространственной ориентировки вкладыша подшипника при заливке и пластической деформации антифрикционного слоя. Изменение пространственной ориентировки вкладыша подшипника влечет изменение последовательности операций способа, а именно, заливка баббита осуществляется после подвода деформирующего инструмента, что обеспечивает удобство заливки. При этом для создания усилия, которое прикладывается в горизонтальном направлении для осуществления деформации, не требуется применения мощного оборудования, типа гидравлического пресса. Возможно использование устройства, конструктивно простого, состоящего из стандартизованных узлов и деталей, достаточно малой стоимости и мощности. Такое устройство может содержать, в качестве основных составляющих, сварную станину из прокатного профиля и гидропривод, используемый, например, в домкратах.

Кроме того, излишек баббита при заливке и пластической деформации выдавливается на торцевую поверхность вкладыша подшипника, допускающую механическую обработку, поэтому механическая обработка производится со значительно меньшей трудоемкостью, чем в известном способе. Данный прием косвенно влияет на повышение качества подшипника.

Таким образом, по сравнению с известным способом обеспечивается удобство, снижение трудоемкости и энергетических затрат на всех операциях способа при изготовлении или ремонте подшипника скольжения.

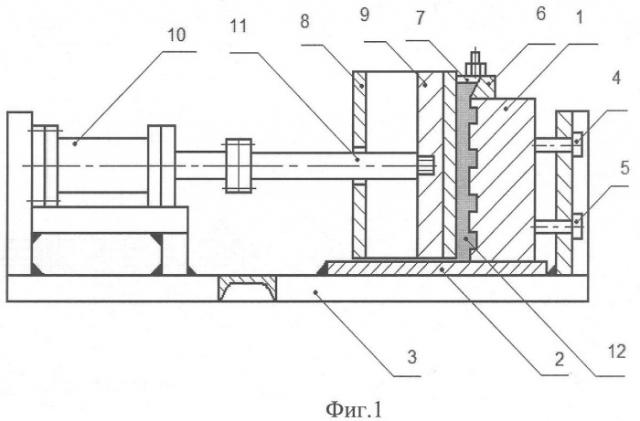

Изобретение поясняется чертежами, где:

на фиг.1 показана схема осуществления способа с используемым оборудованием, вид сбоку;

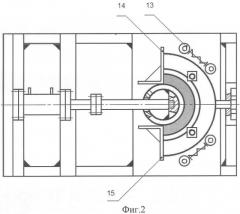

на фиг.2 показана схема осуществления способа с используемым оборудованием, вид сверху.

Вкладыш подшипника 1 (фиг.1) установлен на неподвижную платформу 2, жестко соединенную со станиной 3. Станина представляет собой сварную конструкцию в виде рамы из швеллера. Вкладыш фиксируется относительно станины посредством регулируемых упоров 4, 5. На торцевую поверхность вкладыша установлен ограничитель 6 с камерой 7. Поз. 8 обозначен деформирующий инструмент. Деформирующий инструмент может быть выполнен полым, в виде трубы, с элементами жесткости 9. Деформирующий инструмент жестко соединен с гидроприводом 10 посредством толкателя 11. Для нагрева вкладыша предусмотрены нагреватели (на фиг.1 не показаны). Контроль за нагревателями осуществляется посредством термопары (на фиг.1 не показана). Полученный антифрикционный слой на фиг.1 обозначен поз.12.

На фиг.2 показано устройство для осуществления способа с используемым оборудованием, вид сверху, где поз.13 показаны нагреватели для нагрева вкладыша. Поз. 14, 15 - упоры для фиксации вкладыша.

Способ осуществляется следующим образом.

Вкладыш подшипника 1 устанавливается на неподвижную платформу 2, жестко соединенную со станиной таким образом, что поверхность вкладыша, являющаяся сопрягаемой с другим вкладышем в уже готовом подшипнике скольжения, упирается в упоры 14 и 15. С противоположной стороны вкладыш поджимается с помощью регулируемых упоров 4 и 5. Деформирующий инструмент подводится, посредством гидропривода, на расстояние h+Δ от заливаемой поверхности вкладыша. Далее осуществляется нагрев вкладыша посредством нагревателей 13. По достижении заданной температуры вкладыша, через камеру 7 в зазор между деформирующим инструментом и вкладышем заливается жидкий баббит. После заливки баббита нагреватели 13 отключаются, деформирующий инструмент приводится в движение посредством гидропривода, и осуществляется деформирование баббита на величину Δ с образованием антифрикционного слоя заданной толщины h. При этом излишек баббита выдавливается в камеру 7. После остывания, вкладыш с полученным антифрикционным слоем извлекают из устройства.

Конкретный пример осуществления способа.

В примере в качестве материала антифрикционного слоя использован баббит состава Sn-Sb11-Сu6 (Б83), температура затвердевания которого составляет 237°С.

Приведенный пример не исчерпывает всех случаев осуществления изобретения, в том числе, связанных с другими габаритами подшипника и марками баббита.

Подвергали ремонту подшипник скольжения паровой турбины, бывший в эксплуатации на ТЭЦ, вкладыш которого имел следующие размеры: максимальный наружный диаметр 620 мм, длина 500 мм, средний диаметр заливаемой поверхности 310 мм. В качестве деформирующего инструмента использовали толстостенную трубу, усиленную изнутри элементом жесткости. Толкатель закрепляли к трубе резьбовым соединением. Резьбовое отверстие было выполнено в элементе жесткости трубы.

Поверхность вкладыша подготавливали к заливке: подвергали пескоструйной обработке, травлению, лужению. Устанавливали вкладыш на неподвижную платформу, фиксировали его посредством регулируемых упоров. Стыки между вкладышем и платформой, а также между вкладышем и упорами 14, 15 уплотняли термостойкой массой, представляющей собой асбестовую пудру, размоченную в воде. Подводили деформирующий инструмент на расстояние h+Δ=5+4=9 мм от заливаемой поверхности вкладыша. Вкладыш нагревали посредством электронагревателей 13 до температуры 240°С. Контроль температуры осуществляли посредством термопары марки КТХА. По достижении заданной температуры вкладыша производили заливку баббита, имеющего температуру 450°С, через камеру 7. Далее нагреватели 13 отключали.

По достижении температуры 220°С деформирующий инструмент приводили в движение посредством гидропривода и осуществляли деформирование баббита на величину Δ=4 мм с образованием антифрикционного слоя заданной толщины h=5 мм. При этом в конечный момент деформации излишек баббита выдавливался в камеру 7. По окончании процесса деформирования отводили деформирующий инструмент от вкладыша. После окончательного остывания вкладыша ослабляли регулируемые упоры 4, 5 и извлекали вкладыш с полученным антифрикционным слоем.

Источники информации

1. Патент RU №2167738, МПК B22D 19/08, 2001 г.

2. Патент RU №2295423, МПК B22D 19/08, 2007 г.

3. Белов А.Ф., Розанов Б.В., Линц В.П. Объемная штамповка на гидравлических прессах. М. Машиностроение, 1986 г.

Способ получения антифрикционного слоя подшипника скольжения путем литья и последующей пластической деформации, при которой в качестве матрицы используют вкладыш подшипника, включающий установку вкладыша подшипника, его нагрев, заливку баббита и пластическую деформацию антифрикционного слоя деформирующим инструментом, отличающийся тем, что вкладыш устанавливают на торцевую поверхность, подводят деформирующий инструмент к вкладышу с образованием зазора между ними, равного h+Δ, где h - толщина антифрикционного слоя, Δ - рабочий ход деформирующего инструмента при пластической деформации антифрикционного слоя, затем осуществляют заливку баббита в образовавшийся зазор и пластическую деформацию с приложением усилия в горизонтальном направлении.