Способ изготовления ориентированной пленки из сплавов термопластичных полимеров, устройство для получения пленки и получающиеся в результате продукты

Иллюстрации

Показать всеИзобретение относится к новым, ориентированным морфологиям, к специальному типу ориентации в полимерном сплаве и используется для пленки, используемой для ламинирования с перекрестной укладкой слоев, и для пленки, используемой для изготовления жгутовых материалов, материалов из крученой или тканой ленты. Смесь двух частично несовместимых полимеров экструдируют с получением пленки в таких условиях, что сплав в смеси включает фибриллы, в основном вытягивающиеся в одном направлении. При этом ширина и толщина каждой фибриллы характеризуются средним значением, меньшим 5 мкм, причем фибриллы формируют из полимерного компонента, отличающегося более высокой температурой плавления, и фибриллы окружены матрицей второго полимера, модуль упругости которого меньше. Получения специальной морфологии добиваются путем размещения решеток в камере с решетками выше по потоку перед выпускным отверстием экструзионного мундштука и проведения после этого горячего растяжения при температуре, при которой полимер с более высокой температурой плавления находится, по меньшей мере, частично в кристаллическом состоянии, и холодного растяжения, при котором оба полимера по существу находятся в твердом состоянии. Вторую стадию - холодного растяжения - проводят в условиях, приводящих к получению относительного удлинения при разрыве при 20°С, по меньшей мере, равного 25%. Результатом является возможность получения пленки, которая при получении ламинатов с перекрестной укладкой слоев характеризуется высокой стойкостью к ударным нагрузкам. 8 н. и 89 з.п. ф-лы, 25 ил., 1 табл.

Реферат

Изобретение относится к новым, ориентированным морфологиям и к специальному типу ориентации в полимерном сплаве, и оно задумано со специальной направленностью на пленку, используемую для ламинирования с перекрестной укладкой слоев, и на пленку, используемую для изготовления жгутовых материалов, материалов из крученой нити или тканой ленты.

Задачей является улучшение механических эксплуатационных свойств продукта при повышенных температурах и в данной связи улучшение способности к термосварке.

Еще одной задачей является формирование морфологии, которая оптимизирует характеристики ползучести, без потери способности к поглощению энергии.

Третьей задачей является формирование морфологии, включающей микроскопические или субмикроскопические тонкие сформованные из лент фибриллы, которые способствуют созданию непроницаемости или улучшают действие пенообразователей.

Четвертой задачей являются облегчение и улучшение поперечного ориентирования термопластичной пленки на основе подходящей морфологии, в особенности, с точки зрения рационализованного поточного метода изготовления ламинатов с перекрестной укладкой слоев.

Изготовление жгутовых технических продуктов, технических продуктов из крученой нити и тканых технических продуктов, на основе одноосно ориентированной разрезанной на узкие полоски пленки, во многих случаях может быть рационализовано, если пленка приобретет подходящую способность к термосварке. Кроме того, во многих вариантах использования существует потребность в обеспечении в таких продуктах улучшенного поглощения энергии при растяжении без необходимости прибегать к использованию полимеров с высокой стоимостью, таких как полиамиды. Наконец, формирование в ориентированной ленте вспененной структуры с мелкими ячейками позволит открыть на рынке новые благоприятные возможности.

Ламинаты с перекрестной укладкой слоев из ориентированных термопластичных полимерных пленок обладают тем преимуществом, что при относительно низких затратах можно получить подходящие комбинации высоко прочностных свойств различных типов, например, на основе дешевых полиолефинов, таких как полиэтилен или полипропилен. Экономия затрат проходит за счет уменьшения толщины и, таким образом, снижения расхода материала сырья, но это должно быть сопоставлено с затратами на ориентирование, растяжение и ламинирование с перекрестной укладкой слоев. Различными типами прочностных свойств, требуемых для пленки, являются, например, предельная прочность при растяжении, предел текучести при растяжении, характеристики ползучести при комнатной температуре и при повышенных температурах, поглощение энергии, сопротивление распространению раздира, прочность на продавливание и прочность шва термосварки, при этом все четыре свойства, упомянутые последними, измеряются при медленных испытаниях, а также при испытаниях ударного типа. Пленка или пленочный ламинат, которые в некоторых аспектах демонстрируют превосходную прочность, в других аспектах могут обнаруживать очень плохую прочность. В качестве примера можно упомянуть, что ламинат с перекрестной укладкой слоев, полученный из пленок, которые подвергают одноосному ориентированию в результате растяжения вплоть до приблизительно разрушающего механического напряжения, будет демонстрировать превосходные показатели предела прочности при растяжении, предела текучести при растяжении и характеристики ползучести, но очень плохие показатели поглощения энергии, сопротивления распространению раздира в условиях испытания ударного типа и ударной прочности шва термосварки. Подходящие компромиссы различных типов прочностных свойств были получены в результате выбора полимерных композиций, степеней вытяжки и других условий растяжения, в результате использования несимметричного двуосного ориентирования вместо одноосного ориентирования и/или в результате выбора углов между основными направлениями ориентации в различных пленках ламината.

Такие ламинаты с перекрестной укладкой слоев в крупных промышленных масштабах изготавливают с 1968 года на основе старых патентов авторов, но в жесткой конкурентной борьбе с другими пленочными материалами и материалами из тканой ленты, все еще существует значительная потребность в рационализации проведения технологического процесса для того, чтобы снизить производственные затраты и/или сделать само производство более универсальным, так чтобы в результате простого изменения технологических параметров можно было оптимизировать различные прочностные свойства или комбинации прочностных свойств.

Ламинаты с перекрестной укладкой слоев использовались или используются для изготовления пакетов, гибких контейнеров промежуточного объема, брезентов и покровного листа, обкладок под зданиями, облицовок водоемов, в качестве заменителей геотекстилей и в качестве пленки для теплиц.

В промышленных масштабах используют две различные технологические последовательности. Одна заключается в экструдировании рукавной пленки при одновременном придании ей высокой степени продольной ориентации в расплаве, последующем одноосном растяжении затвердевшего рукава в плоской форме при относительно невысокой степени вытяжки, спиральной резке рукава для превращения его в полотно, в котором имеет место ориентация под углом, и непрерывном ламинировании двух таких полотен между валками таким образом, чтобы направления ориентации в двух полотнах располагались под углом друг по отношению к другу. Ламинирование может представлять собой экструзионное ламинирование или, если пленки были получены при проведении совместного экструдирования, его можно осуществить под действием тепла при использовании слоев ламинирования.

Указанный способ и полученный этим способом продукт описаны в заявках GB-A-0192976 и GB-A-0816607 (и соответствующих патентах).

В еще одной технологической последовательности, используемой в промышленности, имеются первые рукавные пленки, получаемые при проведении совместного экструдирования, в каждой из которых имеется основной слой, состоящий из смеси выбранных полимеров, и неосновные слои, в конечном ламинате частично играющие роль слоев ламинирования, а частично - роль слоев для термосварки. В ходе отвода рукавных пленок из экструдирующего устройства их подвергают сильному ориентированию в расплаве, в основном в направлении экструдирования. Без проведения какого-либо дополнительного растяжения рукава подвергают спиральной резке, непрерывному ламинированию с перекрестной укладкой слоев под действием тепла и давления в аппарате с валками и в том же самом аппарате двуосному ориентированию. Поперечный компонент данного ориентирования формируют, используя несколько пар рифленых валков, находящихся в зацеплении. Данный способ описан в заявке GB-A-1526722 (и соответствующем патенте). Поскольку данная работа имеет особое отношение к настоящему изобретению, ниже в настоящем описании будет пересказан пункт ее формулы изобретения для основного способа.

Он относится к способу получения ламината, включающему экструдирование, по меньшей мере, двух слоев расплавленной полимерной смеси, при этом каждый слой содержит смесь полимеров, которые несовместимы в такой степени, что после затвердевания каждый слой будет содержать дисперсию частиц одного полимера в матрице другого полимера, истончение каждого слоя в расплавленном состоянии до, во время или после экструдирования для деформирования частиц в каждом слое с получением структуры фибриллярных зерен, имеющей преимущественное направление расщепляемости после затвердевания в виде пленки, сцепление слоев при расположении указанных преимущественных направлений поперек друг другу, обеспечение затвердевания слоев, если они уже не затвердели, и двуосное ориентирование получающегося в результате ламината посредством ориентирования его на стадиях по существу одноосного ориентирования. Таким образом, двуосное ориентирование проводят при температуре, достаточно низкой для сохранения преимущественного направления расщепляемости каждой пленки, и сцепление является достаточно слабым для того, чтобы сделать возможным локальное расслоение пленки во время раздира ламината.

Предпочтительный вариант реализации включает растяжение в поперечном направлении между рифлеными валками. Усовершенствования данного способа растяжения и предпочтительные варианты выбора полимеров приведены в US-A-4629525, US-A-5028289 и US-A-5626944.

Практические способы проведения спиральной резки описаны в US-A-5248366. Как это также следует из указанной патентной публикации, ориентирование под углом в расплаве с формированием угла величиной вплоть до приблизительно 30° по отношению к продольному направлению полотна рукавной пленки можно произвести при относительном вращении устройства с кольцевым экструзионным мундштуком (или выпускным отверстием данного устройства) по отношению к установке, которая обеспечивает отвод рукавной пленки из данного устройства, благодаря чему ориентирование становится спиральным. Это обеспечивает получение возможности изготовления ламината с перекрестной укладкой слоев полным поточным методом с использованием двух линий совместного эструдирования, в каждой из которых имеется вращающийся кольцевой экструзионный мундштук, продольной резки каждой рукавной пленки и соединения двух разрезанных пленок, у каждой из которых направление ориентации в ней расположено под углом, в одной технологической линии растяжения/ламинирования. Однако ограничение ориентации в каждой пленке приблизительно 30°, представляет собой существенный недостаток.

В настоящее время все промышленное производство ламинатов с перекрестной укладкой слоев, насколько это известно авторам, происходит на отдельных стадиях, а не поточным методом, и это оказывает существенное влияние на экономические показатели производства. Можно себе представить возможность ламинирования на ориентированную в продольном направлении пленку другой пленки, которую подвергли растяжению в поперечном направлении на раме для растяжения и ориентирования пленки, но практический опыт показал, что прочностные свойства, полученные при использовании известной методики работы с рамой для растяжения и ориентирования пленки, не подходят для большинства применений ламинатов с перекрестной укладкой слоев. Как уже было указано выше, решение данной проблемы представляет собой одну из задач настоящего изобретения.

Термосварка ламинатов с перекрестной укладкой слоев при использовании простого шва «отслаивающего типа», обычно используемого для подушек-сумок или сумок с боковыми вставками, также представляет собой проблему. Решения данной проблемы предложены в US-A-5205650, EP-A-1007331 и WO-A-0196102.

Однако двум первым приведенным изобретениям присущ недостаток, который заключается в том, что компании, которая осуществляет преобразование пленки в полученные при использовании термосварки продукты (например, пакеты), требуется наличие специального оборудования, и, таким образом, для производителя пленки могут иметь место серьезные ограничения в отношении организации сбыта. В последнем приведенном изобретении решение относится к признакам, связанным только с композицией и способом изготовления пленки для ламинирования с перекрестной укладкой слоев, но в высшей степени желательными все еще остаются дополнительные усовершенствования, касающиеся способности такой пленки к термосварке. Как уже указывалось выше, это также является целью настоящего изобретения.

Еще одной серьезной проблемой является хрупкость ламината с перекрестной укладкой слоев, который изготавливают с низкими толщинами, что становится возможным вследствие улучшения прочностных свойств. Жесткость и эластичность имеют особенно большое значение при изготовлении пакетов и/или автоматическом манипулировании с ними. Данная проблема частично решена в указанной выше US-A-5626944, которая описывает рифленую структуру ламината, в которой каждое рифление имеет поперечное сечение, подобное букве U с очень мелкой впадиной, которую получают в результате специального проведения поперечного растяжения между рифлеными валками.

Более радикальное решение описано в WO-A-02/102592, в котором, по меньшей мере, одна из пленок ламината образует гофры, подобно гофрам в гофрированном картоне в общем случае при длине волны приблизительно от 1 мм до 3 мм.

Настоящее изобретение можно реализовать или в дополнение, или непосредственно по стадиям способа, которые приведены в описании предшествующей известной технологии ламинирования с перекрестной укладкой слоев.

В US 2262989 описан способ получения листа термопластичного материала, в котором материал экструдируют через мундштук и после экструдирования подвергают растяжению, где канал для потока через мундштук включает выпускное отверстие, имеющее зазор выпускного отверстия. В выпускном отверстии имеется перемешивающая сетка, включающая пластину, имеющую множество варьирующихся круглых отверстий.

В JP-A-57-110422 (1982) описан способ получения пластины из термопластичного полимерного сплава, в котором смесительная камера включает статический смеситель, образованный из нескольких устройств, включающих небольшую пластину, установленную на опорах и ориентированную под углом по отношению к направлению потока. Назначением статического смесителя является не допустить появления на получающейся в результате пластине полос на изделии.

В ЕР-А-0337719 описан способ получения термопластичной пленки, состоящей из матрицы первой термопластичной смолы и по существу непрерывных лент, образованных из диспергированной в матрице второй термопластичной смолы, обладающей характеристиками непроницаемости.

Первый аспект настоящего изобретения основан на концепции, заключающейся в том, что приведенную выше структуру фибриллярных зерен подвергают сильному ориентированию при температуре, при которой фибриллы находятся в твердом состоянии, в то время как окружающий полимерный материал (который в твердом состоянии обычно также является, по меньшей мере, частично кристаллическим) находится в расплавленном состоянии. В частности, способ включает ориентирование по поверхности трения, в то время как из экструдирующего устройства производят отвод частично расплавленной пленки, хотя сначала также возможно добиться затвердевания, после этого частично произвести повторное плавление пленки и затем выполнить растяжение. После данного горячего растяжения и после затвердевания всей композиции пленки, в которой ориентированными в основном будут фибриллы, пленку предпочтительно дополнительно подвергают дополнительному растяжению при более низкой, предпочтительно намного более низкой, температуре. Такое последующее холодное растяжение обычно будет приводить к разрыву фибрилл или фибрилльной сетки через микроскопические интервалы по длине фибрилл, в то время как материал пленки в целом останется неповрежденным. Данное состояние, как было обнаружено, обеспечивает улучшение предела текучести при растяжении и характеристик ползучести без возникновения негативных последствий для поглощения энергии растяжения и поведения пленки в условиях действия удара, например, ударного раздира или ударного продавливания, и данное открытие дополнительно будет описано ниже.

Признак, заключающийся в том, что фибриллы с более высокими температурами плавления характеризуются намного более высокой степенью ориентации по сравнению с окружающим полимерным материалом с меньшей температурой плавления, также делает возможным получение пленки, отличающейся улучшенными прочностными свойствами при повышенных температурах и, в частности, улучшенной способностью к термосварке. Было обнаружено, что существенная часть обеспечивающей прочность ориентации в Р1 сохраняется выше температуры плавления Р2, в данной связи следует обратить внимание на испытание для определения усадки в представленных ниже примерах изобретения.

Первый аспект настоящего изобретения заключается в дальнейшей разработке способа и устройства, которые описаны авторами в WO03/033241. В данной более ранней публикации описаны экструдирование рукавной пленки через кольцевое фрикционное устройство с регулируемой температурой, приспособленное для формирования продольной ориентации тогда, как температуру в потоке выдерживают в пределах диапазона кристаллизации потока полимеров или несколько более высокой. Вариант осуществления данного изобретения заключается в том, что поток полимера содержит смесь, по меньшей мере, двух совместимых или совмещенных полимеров, и в основном ориентирование происходит тогда, когда один находится преимущественно в кристаллическом состоянии, а другой находится преимущественно в расплавленном состоянии. Трение, которое определяет ориентирование, можно регулировать при использовании воздушной смазки при продавливании воздуха через отверстия во фрикционном устройстве или через микропористый металл, или альтернативно, путем всасывания потока через фрикционное устройство. Поверхность, с которой поток находится в контакте, также может характеризоваться наличием рисунка рифления, при этом желобки рифления формируют круги вокруг оси мундштука и их подвергают воздействию контролируемой величины пониженного давления.

Выше по потоку перед фрикционным устройством может располагаться в общем случае кольцевой, цилиндрический или конический элемент резкого охлаждения, предпочтительно также снабженный системой воздушной смазки с подачей через микропористый металл или через отверстия. Кроме того, в промежутке между данным элементом резкого охлаждения и фрикционным устройством может располагаться элемент тонкого регулирования температуры, предпочтительно снабженный подобной системой воздушной смазки.

Публикация указанного (WO 03/033241) описания имела место на ту же самую дату, которая является датой приоритета для настоящей заявки, и поэтому данная публикация не представляет собой предшествующего уровня техники по отношению к формуле изобретения настоящей заявки. Описание заявки WO03/033241 включено в настоящие описание в качестве ссылки. Чертежи и описание чертежей указанной заявки почти полностью были использованы еще раз при первой подаче настоящего изобретения.

Дополнительно следует отметить, что раскрытие в WO-A-03033241

а) не рассматривает морфологии сплава в пленке,

b) не упоминает о каком-либо последующем процессе растяжения и

с) ограничивается экструдированием и связанным с ним растяжением рукавной пленки, в то время как настоящее изобретение относится к экструдированию и связанному с ним растяжению плоской, а также рукавной пленки.

Далее способ, соответствующий первому аспекту настоящего изобретения, будет определен более точно. Он включает следующие стадии и варианты выбора, которые сами по себе известны.

Ориентированную пленку получают из сплава, по меньшей мере, двух полимеров Р1 и Р2 и ее изготавливают перемешиванием полимеров и экструдированием и растяжением смеси. Оба полимера являются, по меньшей мере, частично кристаллическими при температурах, меньших приблизительно 100°С, при этом Р1 характеризуется определенной по механическому способу температурой плавления, которая, по меньшей мере, на 20°С превышает определенную по механическому способу температуру плавления Р2. Данные полимеры несовместимы в такой степени, что они существуют в сплаве в конечной пленке в виде отдельных фаз, но для практических целей они становятся достаточно совместимыми или при использовании добавки, улучшающей совместимость, или механически путем достаточного перемешивания. Р2 в своем неориентированном состоянии при 20°С демонстрирует модуль упругости (Е), который, по меньшей мере, на 15% меньше, чем Е у P1. Посредством регулирования условий реологии, процентных содержаний компонентов и условий перемешивания и растяжения получают сплав, который представляет собой дисперсию микроскопически тонких фибрилл или фибрилльной сетки Р1, окруженных материалом Р2, где каждая фибрилла вытягивается в основном в одном направлении и в общем случае имеет ширину и толщину такими, что средняя величина для данных двух размеров имеет значение, приблизительно равное или меньшее 5 мкм. Растяжение происходит частично в результате фильерной вытяжки после экструдирования пленки, когда оба компонента, по меньшей мере, частично находятся в расплавленном состоянии, и частично вследствие наличия последующей стадии сильного ориентирования.

Признаки, которые характеризуют первый аспект изобретения, представляют собой нижеследующее: после указанной фильерной вытяжки (также называемой далее истончением или горячим истончением) пленку подвергают горячему растяжению, когда Р1 находится в твердом состоянии, и Р2 находится в расплавленном состоянии, для селективного ориентирования Р1, при одновременном ограничении ориентирования той степенью, которая делает возможным удлинение пленки в направлении ориентирования, по меньшей мере, на 25% медленной вытяжкой при 20°С, при этом данное горячее растяжение проводят, вытягивая пленку через устройство с фрикционной задержкой (фрикционное устройство). После завершения указанных стадий пленку, которая демонстрирует одноосную или несимметричную ориентацию, ламинируют на одну или несколько изготовленных подобным или отличным образом пленок с одноосной или несимметричной двуосной ориентацией, при этом пленки размещают таким образом, что их основные направления ориентирования располагаются перекрестно друг по отношению к другу.

«Селективное ориентирование» не означает то, что Р2 не становится ориентированным, он всегда таким становится в некоторой степени.

После проведения описанного горячего растяжения пленку предпочтительно подвергают дополнительному растяжению, в то время когда оба компонента будут находиться в твердом состоянии (холодное растяжение). Получающаяся в результате ориентация, тем самым, предпочтительно ограничивается так, что в результате холодной вытяжки при 20°С получающаяся в виде продукта пленка может быть подвергнута удлинению, по меньшей мере, на 25% в любом направлении. «Холодная вытяжка» означает растяжение узких образцов, например, шириной 15 мм, при скорости, соответствующей приблизительно 50%-ному относительному удлинению в минуту. Данную характеристику также называют относительным удлинением при разрыве.

Для того чтобы полимер Р2 демонстрировал свою способность к поглощению энергии, коэффициент упругости Е у данного полимерного материала в его неориентированном состоянии, как указано выше, должен быть, по меньшей мере, на 15% меньше, чем Е у полимерного материала Р1 в неориентированном состоянии Р1. Однако во многих случаях более предпочтительным будет выбор Р2 с еще более уменьшенным значением Е по отношению к Р1, например, такого, что его Е будет на 25% меньше соответствующей величины у Р2, на 50% меньше или даже еще меньше данной величины.

На всякий случай необходимо указать, что частично перемешивание может происходить уже во время изготовления полимеризатов перед тем, как полимеры Р1 и Р2 будут выделены, или впоследствии на отдельном участке или стадии изготовления.

Предпочтительно полимеры Р1 и Р2 должны быть совместимыми или совместимы в такой степени, что конечная пленка не будет проявлять какой-либо тенденции к образованию внутренних пустот при неоднократном изгибе. Как указано выше, данную совместимость можно придать при использовании добавки, улучшающей совместимость, или, что более экономично, путем получения размеров поперечного сечения фибрилл достаточно маленькими, поскольку тенденция к образованию внутренних пустот зависит от данных размеров.

Примеры полимеров, подходящих для использования в изобретении, представляют собой:

Р1: пропиленовые полимеры, включая кристаллические сополимеры пропилена, или полиамид, или полиэтилентерефталат и

Р2: пропиленовый сополимер или этиленовые полимеры, включая кристаллические сополимеры этилена, например, с другими альфа-олефинами.

Если пленку получают для изготовления ламината с перекрестной укладкой слоев, то она предпочтительно представляет собой пленку, полученную при проведении совместного экструдирования, которая на той стороне, которая будет обращена к еще одному пласту в ламинате, будет иметь слой ламинирования, выбираемый для облегчения или регулирования сцепления. Кроме того, наиболее выгодно, чтобы каждый из внешних пластов ламината содержал полученный при проведении совместного экструдирования модифицирующий слой, образующий поверхность всего ламината, выбираемый для облегчения и/или улучшения термосварки ламината и/или модифицирования его фрикционных свойств или характеристик при печати.

Представляется, что ориентированную пленку, описанную выше, можно изготовить посредством простого модифицирования способа, который описан в US-A-3949042 (Utz). В соответствии с данным патентом кристаллический полимер затвердевает в результате охлаждения тогда, когда он проходит через выпускную часть экструдирующего устройства, и когда полимер покидает выпускное отверстие, его подвергают ориентированию путем вытягивания с использованием устройства для его отвода. Кроме того, в соответствии с патентом прохождение затвердевающего и затвердевшего полимера через выпускной канал становится возможным в результате проведения «смазывания» под действием неосновных слоев полимера с меньшей температурой плавления, которые совместно экструдируются по обеим сторонам от основного полимера перед началом охлаждения. Патент также предлагает, что экструдированную, ориентированную пленку можно использовать для получения ламината с перекрестной укладкой слоев. Поэтому на первый взгляд может показаться, что пленку настоящего изобретения можно изготовить по способу Utz, если полимер с более высокой температурой плавления заменить подходящей смесью, такой как используемая в настоящем изобретении. Однако, как легко поймет специалист в области техники экструдирования, у пленки, полученной в соответствии с US-A-3949042, структура будет настолько деформированной, что использовать ее на практике будет невозможно. На определенной протяженности во время прохождения потока через выпускной канал сердцевина потока будет оставаться расплавленной, но тонкие участки по обеим ее сторонам будут затвердевшими. Несмотря на «смазывание» это делает получение регулярного потока ламината невозможным, поскольку затвердевшие области будут коробиться и, таким образом, искажать слоистую структуру ламината. Получающийся в результате продукт будет характеризоваться наличием чрезвычайно шероховатой поверхности и чрезвычайно большие вариации по толщине. В случае замены потока кристаллизуемого полимера потоком фибриллярной дисперсии данный эффект хаотизации будет в результате приводить к искажению фибриллярного характера структуры.

Необходимо также отметить, что патент, выданный приблизительно в 1975 году организации Dutch Van Leer или одному из ее дочерних предприятий (авторы на момент подачи данной заявки не смогли его идентифицировать более точно), относится к продольному ориентированию экструдированного рукава в твердом состоянии поверх оправки, расположенной внутри рукава, когда производили отвод последнего от экструзионного мундштука. Однако на практике очень трудно реализовать данный способ вследствие наличия значительных сил усадки, которые создаются в ходе вытяжки твердой пленки и действие которых заключается в прочном удерживании рукава на оправке.

В заключение необходимо отметить, что оправки внутри экструдированного рукава широко использовали для калибровки рукава. В качестве примеров делается ссылка на GB-A2112703 и ЕР-А-028536В.

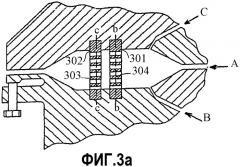

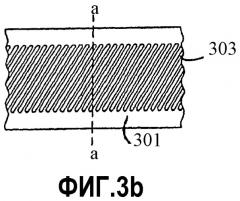

Возвращаясь вновь к описанию настоящего изобретения, можно сказать, что для получения желаемой структуры с тонкими фибриллами было признано важным или выдерживать разумное высокое напряжение в потоке смеси взаимной дисперсии полимера в полимере во время прохождения через экструзионный мундштук, или увеличивать степень дисперсности дисперсии при использовании подходящих средств незадолго до того, как поток выйдет из мундштука. Предпочтительно условия регулируют таким образом, чтобы сделать фибриллы плоскими с толщиной, в общем случае приблизительно равной или меньшей 1 мкм, более предпочтительно в общем случае приблизительно равной или меньшей 0,5 мкм, и еще более предпочтительно в общем случае предпочтительно равной или меньшей 0,1 мкм, в то время как ширину в общем случае делают приблизительно равной или меньшей 5 мкм. В наиболее выгодном случае уменьшение поперечных размеров фибрилл включает стадию прохождения расплавленной смеси во время экструдирования, по меньшей мере, через одну сетку или решетку, расположенную в камере непосредственно выше по потоку перед выпускным отверстием экструдирующего устройства, где зазор данной камеры превышает зазор выпускного отверстия. Наилучшие результаты получают тогда, когда каждая такая решетка имеет стенки, уходящие на несколько миллиметров в направлении потока, когда он поступает на решетку, и предпочтительно по существу параллельно ему. Основные стенки в каждой такой решетке предпочтительно имеют наклон, так что каждая с основной поверхностью потока, поступающего на решетку, будет образовывать угол от приблизительно 10° до приблизительно 70°. В наиболее выгодном случае используют, по меньшей мере, две такие решетки, которые по отношению к основной поверхности потока, поступающего на решетку, имеют наклон в противоположных направлениях.

Предпочтительно указанный угол и толщина стенки и расстояния между стенками таковы, что в продольном сечении мундштука перпендикулярно основной поверхности потока смеси, когда он поступает на решетку, имеются, по меньшей мере, четыре такие стенки.

Образование в полимерном сплаве фибриллярной ориентированной морфологии при наличии плоских и тонких фибрилл, описываемых в данном случае, и в связи с этим использование описываемой камеры с решеткой на конце экструзионного мундштука будет называться вторым аспектом настоящего изобретения. Он рассматривается как обладающий изобретательским уровнем сам по себе вне зависимости от использования в связи с последующим растяжением кристаллизованных фибрилл, как в первом аспекте. Данная морфология, характеризующаяся наличием в высшей мере истонченных, очень плоских фибрилл, может позволить получить ламинаты с перекрестной укладкой слоев и продукты на основе разрезанной на узкие полоски пленки, обладающие улучшенными прочностными свойствами, вне зависимости от специальных признаков первого аспекта. Кроме того, ее можно использовать для изготовления ламинатов с перекрестной укладкой слоев, разрезанной на узкие полоски пленки и других пленочных продуктов, например, пленок со вспененной структурой с мелкими ячейками. Наконец, протяженные очень плоские полипропиленовые микрофибриллы, вплавленные в пленку линейного полиэтилена низкой плотности (ЛПЭНП), могут сделать пленку высокомаслостойкой, в то время как очень плоские полиамидные микрофибриллы, также вплавленные в ЛПЭНП, могут привести к получению такого же результата и дополнительно придать хорошие характеристики непроницаемости по отношению к кислороду. Данный второй аспект настоящего изобретения будет рассмотрен более подробно ниже.

Возвращаясь вновь к первому аспекту изобретения, можно сказать, что его можно реализовать в виде различных последовательностей стадий. В одной последовательности пленку получают после экструдирования и предпочтительно фильерной вытяжки в горячем состоянии, и при этом как Р1, так и Р2 расплавляют, охлаждают до затвердевания обоих, и на последующей стадии нагревают в опосредованном воздушной смазкой контакте с нагревательным блоком с регулируемой температурой для расплавления, по меньшей мере, части Р2 при сохранении Р1 в твердом состоянии. Непосредственно после этого, в то время как Р2 все еще, по меньшей мере, частично находится в расплавленном состоянии, а Р1 является твердым, пленку подвергают селективному ориентированию Р1, то есть, горячему растяжению, и затем затвердеванию Р2. Фрикционное устройство предпочтительно включает один или несколько брусков со скругленными кромками, через которые пленку протягивают, отслеживая регулируемую форму дуги кромки, и брусок или бруски выдерживают при температуре, которая не позволяет пленке прилипать к кромке или кромкам. Протяженность интервала перемещения в контакте с кромкой или кромками регулируют для предотвращения полного затвердевания Р2. Пример такого фрикционного устройства, подходящего для пленки, экструдируемой с получением плоской формы, показан на фиг.5 настоящего описания, и еще один пример, подходящий для рукавной пленки, показан на фиг.6 в WO03/033241.

По меньшей мере, стадии способа, начиная с экструдирования и включая его и заканчивая затвердеванием Р2 и включая его, предпочтительно проводят поточным методом, при этом технологическая линия также включает устройство задержки, например, подобное одному из приведенных выше, функционирующее в промежутке между охлаждением и последующим нагреванием, и предпочтительно стадии способа, следующие за затвердеванием Р2, также проводят поточным методом вместе с предшествующими стадиями способа.

Данная последовательность стадий, начиная с экструдирования, предпочтительно дополнительно включая стадию перемешивания, и заканчивая вытяжкой, которую проводят, когда затвердеют как Р1, так и Р2, далее в данном описании называемой холодным растяжением или холодной вытяжкой, показана на схеме технологического процесса фиг.1. Две прерывистые линии на чертеже указывают на то, что последовательность можно прерывать, обычно при сматывании пленки, после первого затвердевания Р1 и/или после второго затвердевания обоих компонентов, но предпочтительно все стадии проводят поточным методом. Резку пленки с получением одноосно ориентированной ленты, если она является конечным продуктом, также предпочтительно проводят непосредственно вслед за этим. Подобным образом ламинирование с перекрестной укладкой слоев можно проводить непосредственно после холодного растяжения, и это будет дополнительно описано в последующем разделе. Стадия холодного растяжения (обозначаемая панелью «холодная вытяжка» на схеме технологического процесса фиг.1) может включать продольное, а также поперечное растяжение, и она может состоять из нескольких стадий.

Если при данной последовательности стадий экструдируют плоскую пленку, то контролируемую задержку в промежутке между охлаждением и последующим нагреванием предпочтительно осуществляют при использовании комбинации валков, которая также может обеспечить охлаждение. Это проиллюстрировано на фиг.4.

Однако, как указано выше, пленку также можно получать и подвергать обработке и в рукавной форме на участке, по меньшей мере, начиная с экструдирования и включая его и, по меньшей мере, заканчивая конечным затвердеванием Р2 и включая его. Кроме того, в данном случае контролируемую задержку в промежутке между охлаждением и последующим нагреванием можно осуществить при использовании одного или нескольких кольцевых брусков (колец) со скругленными кромками, через которые пленку протягивают, отслеживая регулируемую форму дуги округленной кромки, при этом брусок или бруски выдерживают при температуре, которая не позволяет пленке прилипать к кромке или кромкам. Данное устройство также можно сконструировать и подобным тому, как показано на фиг.6 в WO03/033241.

Обращаясь к фиг.3 из WO03/033241, можно сказать, что фрикционное устройство будет располагаться не только в конце показанной технологической линии (см. позицию с номером 118), но также и между элементом резкого охлаждения (116) и элементом тонкого регулирования температуры в технологической линии (117). Каждое из них может быть сконструировано подобно указанному фрикционному устройству (118) или так, как показано на фиг.6, где оба взяты из ука