Вертикальный гидравлический пресс для производства стальных бесшовных труб большого диаметра

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, а именно к прессовому оборудованию для изготовления труб. Пресс содержит подвижную станину с верхней и нижней поперечинами, расположенные между ними контейнеродержатель с приводом, неподвижную траверсу и технологический инструмент, включающий контейнер, оправку, пресс-штемпель и матрицу. Сверху траверсы установлен выдвижной стол, а снизу размещен главный привод. Оправка закреплена на верхней поперечине подвижной станины. Пресс-штемпель установлен в расположенной между этой поперечиной и контейнером дополнительной поперечине, снабженной вспомогательным приводом для перемещения пресс-штемпеля относительно оправки. На столе пресса размещены заглушка для прошивки и матрица для прессования. В неподвижной траверсе выполнен вертикальный паз для обеспечения перемещения отпрессованной трубы с оси пресса на позицию удаления, а на нижней поперечине подвижной станины помещен упор для выталкивания трубы из матрицы. За счет использования сплошных слитков, объединения операций прошивки слитка и прессования трубы в одном рабочем цикле пресса, осуществления рабочих ходов прошивки и прессования от одного общего привода обеспечивается сокращение количества основного потребного технологического оборудования, снижение трудоемкости и повышение производительности процесса, упрощение конструкции, уменьшение мощности, габаритов и массы пресса, сокращение капитальных затрат. 2 ил.

Реферат

Заявляемое изобретение относится к области обработки металлов давлением, а именно - к прессовому оборудованию для изготовления труб.

Стальные бесшовные трубы большого диаметра используются, главным образом, в различных крупных энергетических установках, включая атомные электростанции, и агрегатах химического производства с повышенными параметрами (давление, температура) рабочей среды. Одними из наиболее технически совершенных и экономически обоснованных технологических процессов получения таких труб являются процессы, основанные на использовании метода горячего прессования. Этот метод характеризуется оптимальной деформационной схемой и высокой степенью разовой деформации. Он обеспечивает изготовление труб высокого качества по точности размеров и формы, состоянию поверхности, структуре и механическим свойствам металла.

Прессование бесшовных труб большого диаметра осуществляется на сверхмощных вертикальных гидравлических экструзионных прессах. При прессовании используется полая заготовка. Это связано с тем, что оснащение указанных прессов дополнительным мощным приводом для прошивки сплошной заготовки существенно усложнило бы конструкцию пресса и привело бы к дополнительному увеличению его высоты и массы.

В качестве аналогов предлагаемого изобретения - вертикального гидравлического пресса для производства стальных бесшовных труб большого диаметра - следует указать прессы усилием 300 МН и 350 МН фирмы «Камерон» (Великобритания) (Avery D. How Cameron vertically extrudes seamless pipe // Metal Progress, 1977, v.3, №,2, p.52-57). Прессы имеют подвижную станину и снабжены нижним приводом, что обеспечивает свободный доступ к рабочим цилиндрам и упрощает их обслуживание. Наличие подвижной станины, несущей определенный запас кинетической энергии, позволяет более надежно преодолевать начальное (пиковое) сопротивление прессуемой заготовки. Прессование производится прямым методом с истечением трубы вертикально вверх. Вертикальная схема выдавливания способствует равномерному распределению температуры металла заготовки и технологических зазоров в прессовом инструменте в поперечном сечении, что благоприятно сказывается на прямолинейности получаемых труб. На прессе 350 МН изготавливаются трубы наружным диаметром от 200 до 1200 мм с толщиной стенки от 12 до 200 мм и длиною до 13 м.

Наиболее близким аналогом изобретения, принятым в настоящей заявке в качестве прототипа, является пресс усилием 450 МН совместной разработки НКМЗ (Украина) и ВНИИМЕТМАШ (Россия) (Попов А.К., Дагановский Ф.И., Шухат О.М. Прессовый комплекс для производства стальных бесшовных труб большого диаметра // Тяжелое машиностроение, 1990, № 1, с.18-22).

Прототип, как и упомянутые аналоги изобретения, имеет подвижную станину с нижним приводом. К верхней поперечине станины прикреплена верхняя подвижная траверса, а на нижней поперечине установлена нижняя подвижная траверса. Между подвижными траверсами размещена неподвижная траверса пресса. В углах последней закреплены колонны, служащие для направления движения подвижной станины. На фундаментную плиту пресс опирается нижними торцами направляющих колонн. На неподвижной траверсе снизу установлены корпусы шести цилиндров главного привода пресса, предназначенного для осуществления рабочего хода прессования. Плунжеры этих цилиндров связаны с нижней подвижной траверсой. Цилиндры подъема подвижной траверсы и цилиндры привода контейнеродержателя размещены в верхней части пресса, а цилиндры привода оправки - в нижней его части. На неподвижной траверсе пресса сверху находится стол. Стол снабжен приводом для его смещения с вертикальной оси пресса в горизонтальной плоскости при смене контейнера и пресс-штемпеля.

Как и на упомянутых выше прессах-аналогах, прессование трубы на прессе-прототипе также производится с истечением металла вверх. Перед прессованием на верхний торец контейнера устанавливается матрица. Затем при убранной внутрь неподвижно закрепленного на столе пресса полого пресс-штемпеля оправке на верхний торец пресс-штемпеля устанавливается нагретая полая заготовка. Оправка через отверстие в заготовке перемещается в верхнее положение. Вслед за этим производится опускание контейнера с матрицей до упора последней в верхний торец заготовки. При последующем рабочем ходе пресса контейнер и матрица продолжают движение вниз, и опертая на пресс-штемпель заготовка вытесняется в виде трубы вверх в кольцевой зазор между матрицей и оправкой. Отделение отпрессованной трубы от пресс-остатка осуществляется с помощью просечника, устанавливаемого на торец пресс-штемпеля.

Пресс-прототип предназначен для прессования стальных труб с наружным диаметром от 530 до 1420 мм с толщиной стенки 17...100 мм и длиной 4...12 мм.

Главные недостатки производства стальных труб большого диаметра на гидравлических прессах всех известных конструкций заключаются в высоких капитальных затратах при создании основного технологического оборудования и значительных текущих расходах при его эксплуатации.

Это вызвано, в первую очередь, тем, что указанные прессы обеспечивают прессование труб только из предварительно подготовленных полых заготовок. Таким образом, помимо сверхмощного пресса для прессования труб и всего остального необходимого технологического оборудования (нагревательного, отделочного и др.) трубопрессовый комплекс должен включать прессовое и нагревательное оборудование для получения из исходного сплошного слитка полой заготовки под прессование. Так, при производстве труб на прессах фирмы «Камерон» изготовление полых заготовок производится методом закрытой прошивки на мощных вертикальных прессах усилием 90 МН и 140 МН, а нагрев слитков под прошивку осуществляется в крупногабаритных газовых карусельных печах с вращающимся подом. Получение полых заготовок на прессе-прототипе 450 МН должно производится на ковочных прессах усилием 25 МН и 60 МН путем осадки, прошивки, протяжки и раскатки слитка на оправках с последующей механообработкой полых заготовок. Попытки разработки конструкции экструзионных прессов для изготовления труб большого диаметра с мощным приводом иглы для обеспечения возможности прошивки слитка на этих же прессах не приводят к положительным практическим результатам, т.к. связаны с дополнительным усложнением конструкции, увеличением габаритов и массы прессов. При этом пресс-прототип 450 МН, не обеспечивающий прошивку слитка, уже имеет внушительные размеры и массу: габариты в плане - 15,0×31,1 м; полная высота - 52,7 м, масса пресса с механизмами (без насосно-аккумуляторной станции) - 20000 т.

Основными задачами изобретения являются существенное сокращение капитальных затрат при создании прессового комплекса для производства стальных бесшовных труб большого диаметра и текущих расходов при эксплуатации такого комплекса. Это достигается путем сокращения количества основного потребного технологического оборудования, снижения трудоемкости и повышения производительности процесса изготовления труб благодаря обеспечению возможности прошивки исходного слитка на самом экструзионном прессе непосредственно перед прессованием, а также за счет упрощения конструкции, уменьшения мощности, габаритов и массы этого пресса. Таким образом, изобретение устраняет наиболее крупные недостатки всех известных аналогов и прототипа.

Достижение указанных задач заявляемого изобретения обеспечивается тем, что предлагаемый вертикальный гидравлический пресс для производства стальных бесшовных труб большого диаметра содержит подвижную станину с верхней и нижней поперечинами и расположенные между ними контейнеродержатель с приводом и неподвижную траверсу. В углах этой траверсы закреплены направляющие колонны станины, сверху на нее установлен выдвижной стол, а снизу размещен главный привод. Привод включает группу рабочих цилиндров, корпусы которых закреплены на неподвижной траверсе, а плунжеры связаны с нижней поперечиной станины. Пресс содержит также технологический инструмент, состоящий из контейнера, оправки, пресс-штемпеля и матрицы. При этом оправка закреплена на верхней поперечине подвижной станины, а пресс-штемпель установлен в расположенной между этой поперечиной и контейнером дополнительной поперечине, снабженной вспомогательным приводом для перемещения пресс-штемпеля относительно оправки. Комплект технологического инструмента дополнен заглушкой для прошивки, причем матрица для прессования и заглушка для прошивки размещены на столе пресса. На нижней поперечине подвижной станины помещен упор для выталкивания из матрицы отпрессованной трубы, а в неподвижной траверсе выполнен вертикальный паз для обеспечения перемещения трубы с оси пресса на позицию выталкивания.

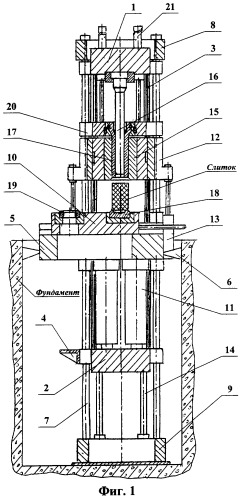

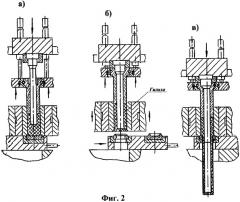

Заявляемое изобретение иллюстрируется чертежами: фиг.1 и 2 (на двух листах). На фиг.1 представлен общий вид пресса, на фиг.2 показана последовательность технологических переходов изготовления трубы на этом прессе.

Пресс (фиг.1) состоит из следующих основных узлов: подвижной станины, неподвижной траверсы, направляющих колонн, стола, контейнеродержателя и технологического инструмента. Подвижная станина содержит верхнюю 1 и нижнюю 2 поперечины, соединенные двумя сборными пластинчатыми рамами 3. На нижней поперечине имеется упор 4 для выталкивания отпрессованной трубы из матрицы. Между поперечинами станины расположена неподвижная траверса 5, которая фиксируется в горизонтальной плоскости относительно фундамента с помощью четырех боковых опор 6. В углах этой траверсы закреплены четыре колонны 7, служащие для направления движения станины. Верхние концы колонн связаны между собой поперечиной 8, а нижние - основанием 9, через которое пресс опирается на фундамент. Сверху на неподвижной траверсе помещен стол 10. Стол имеет возможность перемещения в горизонтальном направлении с помощью привода (не показан). Под неподвижной траверсой располагается главный привод пресса, включающий группу гидравлических рабочих цилиндров 11. Корпусы цилиндров закреплены на этой траверсе, а плунжеры связаны с нижней поперечиной станины. В неподвижной поперечине выполнен вертикальный паз для смещения отпрессованной трубы с оси прессования. Между верхней поперечиной и столом пресса находится контейнеродержатель 12 с приводом 13 для перемещения контейнеродержателя вдоль оси пресса. Пресс снабжен также приводом подъема подвижной станины с плунжерами 14.

Технологический инструмент пресса включает контейнер 15, оправку 16, пресс-штемпель 17, заглушку 18 для прошивки слитка и матрицу 19 для прессования трубы. Контейнер помещен в контейнеродержателе пресса, а оправка закреплена на верхней поперечине станины. Пресс-штемпель установлен в дополнительной поперечине 20. Эта поперечина расположена между верхней поперечиной и контейнером. Она снабжена вспомогательным приводом, обеспечивающим возможность перемещения пресс-штемпеля относительно оправки. Цилиндры 21 этого привода смонтированы на верхней поперечине станины. Заглушка и матрица размещены на двух рабочих позициях стола пресса.

Изготовление трубы на прессе осуществляется следующим образом (фиг.1 и 2). В исходном состоянии (фиг.1) подвижная станина с оправкой и контейнеродержатель с контейнером находятся в крайнем верхнем положении. Дополнительная поперечина с пресс-штемпелем опущена относительно верхней поперечины станины таким образом, что нижний торец пресс-штемпеля располагается у выхода из рабочей полости контейнера. Стол занимает позицию, при которой заглушка располагается на оси пресса. Нагретый сплошной слиток с технологической стекло-графитовой смазкой, нанесенной на его боковую поверхность и помещенной в виде диска на его верхний торец, манипулятором (не показан) подается на ось пресса в пространство между контейнером и столом и устанавливается на заглушку. Затем контейнер опускается вниз и прижимается к столу, при этом слиток оказывается внутри контейнера.

Начинается прошивка слитка. Предварительно на слиток опускается пресс-штемпель. Затем под действием главного привода пресса начинается рабочий ход станины с закрепленной на ней оправкой. Вначале оправка осаживает (распрессовывает) слиток до исчезновения зазоров между его боковой поверхностью и контейнером. В процессе осадки слиток укорачивается, а пресс-штемпель при этом перемещается вниз, по-прежнему опираясь на слиток своим торцом. После распрессовки слитка оправка, продолжая свое движение вниз, внедряется в слиток и прошивает его, образуя в нем внутреннюю цилиндрическую полость (фиг.2, поз. «а»). При этом вытесняемый металл слитка перемещается вверх, навстречу движению оправки, и одновременно, воздействуя на торец пресс-штемпеля, также перемещает его вверх вместе с дополнительной поперечиной, на которой пресс-штемпель закреплен. Таким образом, при прошивке слитка верхняя поперечина станины и дополнительная поперечина движутся навстречу друг другу. В конечный момент прошивки обе поперечины оказываются сомкнутыми. После прошивки в прошитом слитке у его нижнего торца остается перегородка (дно) небольшой толщины.

Вслед за прошивкой слитка осуществляется прессование трубы. Для этого сначала контейнеродержатель с контейнером, станина с оправкой и дополнительная поперечина совершают небольшой ход вверх. Стол перемещает на ось пресса матрицу с технологической стекло-графитовой смазкой в виде шайбы с отверстием на ее верхнем торце (фиг.2, поз. «б»). Контейнер опускается на матрицу. Далее следует рабочий ход прессования. Под действием главного привода пресса станина с оправкой и дополнительная поперечина с пресс-штемпелем, толкаемая верхней поперечиной станины, движутся вниз. Под давлением со стороны пресс-штемпеля металл полой заготовки (гильзы) вытесняется в виде трубы в кольцевой зазор между матрицей и оправкой (фиг.2, поз.«в»). Прессование заканчивается, когда в контейнере у матрицы остается часть недопрессованной заготовки малой толщины (пресс-остаток), а между дополнительной поперечиной и верхним торцом контейнера остается небольшое расстояние, равное толщине пресс-остатка (фиг.2, поз.«г»). При прошивке и прессовании стекло-графитовая смазка на поверхностях контакта слитка с контейнером, оправкой и матрицей благодаря хорошим теплоизолирующим и антифрикционным свойствам эффективно защищает прессовый инструмент от перегрева и снижает трение между слитком и инструментом. При этом стеклянная составляющая смазки под действием температуры слитка переходит в жидкотекучее состояние, и смазка тонким слоем вытесняется на контактные поверхности оправки и матрицы.

После окончания прессования производится удаление из пресса отпрессованной трубы. Станина пресса под воздействием привода ее подъема перемещается вверх, выводя оправку из пресс-остатка и контейнера (фиг.2, поз.«г»). Далее контейнер с находящимся в нем пресс-остатком приподнимается над столом до упора в дополнительную поперечину. При это пресс-остаток, подпертый сверху неподвижным пресс-штемпелем, оказывается освобожденным из контейнера. Затем стол перемещает матрицу с находящейся в ней трубой на позицию удаления трубы, одновременно устанавливая на ось пресса заглушку для прошивки следующего слитка. При этом труба перемещается в продольном пазе неподвижной траверсы (фиг.2, поз.«д»). Станина перемещается в крайнее верхнее положение. В процессе этого перемещения закрепленный на нижней поперечине станины упор воздействует на нижний конец отпрессованной трубы, проталкивая ее через матрицу вверх. Наконец, с помощью грузового крана труба за пресс-остаток вытягивается из матрицы (фиг.2, поз.«е»). На этом цикл изготовления трубы заканчивается.

Из описания конструкции и работы пресса видно, что основными отличительными их особенностями являются:

- использование для производства труб на прессе сплошных слитков;

- объединение операций прошивки слитка и прессование трубы в одном рабочем цикле пресса;

- осуществление рабочих ходов прошивки и прессования от одного общего привода;

- обеспечивается возможность прошивки более тонкостенных гильз и соответственно возможность уменьшения доли деформации, приходящейся на прессование;

- прессование трубы производится вертикально вниз;

- прессование осуществляется подвижным пресс-штемпелем, а контейнер при прошивке и при прессовании неподвижен;

- пресс-остаток не отделяется от отпрессованной трубы на прессе.

Благодаря перечисленным отличиям и достигаются указанные выше цели настоящего изобретения.

Применение заявляемого пресса для изготовления стальных бесшовных труб большого диаметра позволит существенно повысить технико-экономические показатели производства таких труб, потребляемых определяющими отраслями экономики - энергетическим машиностроением, газовым и нефтяным секторами, химической промышленностью и некоторыми другими.

Вертикальный гидравлический пресс для производства стальных бесшовных труб большого диаметра, содержащий подвижную станину с верхней и нижней поперечинами, расположенные между ними контейнеродержатель с приводом и неподвижную траверсу, на которой в углах закреплены направляющие колонны станины, сверху установлен выдвижной стол, а снизу размещен главный привод, включающий группу рабочих цилиндров с корпусами, закрепленными на неподвижной траверсе, и плунжерами, связанными с нижней поперечиной, а также контейнер, оправку, пресс-штемпель и матрицу, отличающийся тем, что оправка закреплена на верхней поперечине подвижной станины, пресс-штемпель установлен в расположенной между верхней поперечиной и контейнером дополнительной поперечине, имеющей вспомогательный привод для перемещения пресс-штемпеля относительно оправки, и снабжен заглушкой для прошивки, при этом матрица для прессования и заглушка для прошивки размещены на выдвижном столе пресса, на нижней поперечине подвижной станины размещен упор для выталкивания из матрицы отпрессованной трубы, а в неподвижной траверсе выполнен вертикальный паз для обеспечения перемещения трубы с оси пресса на позицию выталкивания.