Тяга-пневмотолкатель

Иллюстрации

Показать всеИзобретение относится к области ракетной и космической техники и может быть использовано в составе систем разделения для соединения и последующего разъединения частей (ступеней) летательного аппарата, например отделения отбрасываемых ракетных блоков составных ракетоносителей. Тяга-пневмотолкатель для разъединения частей ЛА содержит корпус, выполненный в виде герметичного цилиндра с помещенным в него штоком, соединительные узлы, шарнирно закрепленные на разных частях летательного аппарата, и пирозамок. Пирозамок снабжен втулкой, выполненной с буртом и гнездом под наконечник штока и соединенной с корпусом пирозамка с возможностью опирания бурта на торец цилиндра, гильзой, взаимодействующей с наружной поверхностью втулки, упругим разрезным кольцом, установленным между буртом втулки, гильзой и гайкой, закрепленной на цилиндре. В исходном состоянии гильза установлена внутри разрезного упругого кольца и зафиксирована легко деформируемым демпфером в виде втулки, который размещен между торцами корпуса пирозамка и гильзы. В корпусе пирозамка выполнены гнезда под пиропатроны с каналами для подачи пирогазов под гильзу, а также штуцерное гнездо и каналы для подачи рабочего газа в полость цилиндра. Техническим результатом изобретения является расширение арсенала применяемых технических средств. 4 ил.

Реферат

Изобретение относится к области ракетной и космической техники и может быть использовано в составе систем разделения для соединения и последующего разъединения частей (ступеней) летательного аппарата (ЛА), например отделения отбрасываемых ракетных блоков составных ракетоносителей (РН).

Известны ракеты-носители пакетной схемы с параллельным соединением ступеней (ракетных блоков), требующие применения средств крепления ракетных блоков и их отделения без соударения, например, см. патент РФ №2166463, кл. В64G 1/00, 1998 г. Для данной схемы применено очевидное решение, когда крепежные узлы (замки) и расталкивающие элементы (толкатели) выполнены как отдельные, независимые элементы. Однако при этом ухудшаются как массовые, так и аэродинамические характеристики системы разделения. К недостаткам такой схемы можно отнести и то, что свободные толкатели (пружинные или пневматические) создают постоянное нагружение отсеков своими усилиями до момента разделения, что ухудшает их прочность.

Указанных недостатков лишен единый агрегат, выполняющий поочередно функции тяги, замка и толкателя. Наиболее близким к заявленному техническому решению является выбранное в качестве прототипа устройство для разъединения частей летательного аппарата, содержащее корпус, выполненный в виде герметичного цилиндра с помещенным в него штоком, соединительные узлы, шарнирно закрепленные на разных частях летательного аппарата и пирозамок (см. патент США № 5370343, кл. В64G 1/40, 1994 г.).

К недостаткам указанного устройства в определенных случаях можно отнести применение в качестве источника энергии для отталкивания отбрасываемого блока пороховых газов, так как обычно их давление имеет большой разброс значений, и при использовании нескольких таких устройств разделение частей ЛА может произойти с недопустимыми возмущениями в их относительном движении, что увеличивает риск их соударения.

Техническим результатом предлагаемого изобретения является расширение арсенала применяемых технических средств и устранение вышеуказанных недостатков.

Указанный результат достигается тем, что в предлагаемой для разъединения частей летательного аппарата тяге-пневмотолкателе, содержащей корпус в виде герметичного цилиндра с помещенным в него штоком, соединительные узлы, шарнирно закрепленные на разных частях летательного аппарата и пирозамок, последний снабжен втулкой, выполненной с буртом и гнездом под наконечник штока и соединенной с корпусом пирозамка с возможностью опирания бурта на торец цилиндра, гильзой, взаимодействующей с наружной поверхностью втулки, упругим разрезным кольцом, установленным между буртом втулки, гильзой и гайкой, закрепленной на цилиндре, при этом гильза установлена внутри разрезного упругого кольца и зафиксирована легко деформируемым демпфером в виде втулки, размещенной между торцами корпуса пирозамка и гильзы, а в корпусе пирозамка выполнены гнезда под пиропатроны с каналами для подачи пирогазов под гильзу, а также штуцерное гнездо и каналы для подачи рабочего газа в полость цилиндра.

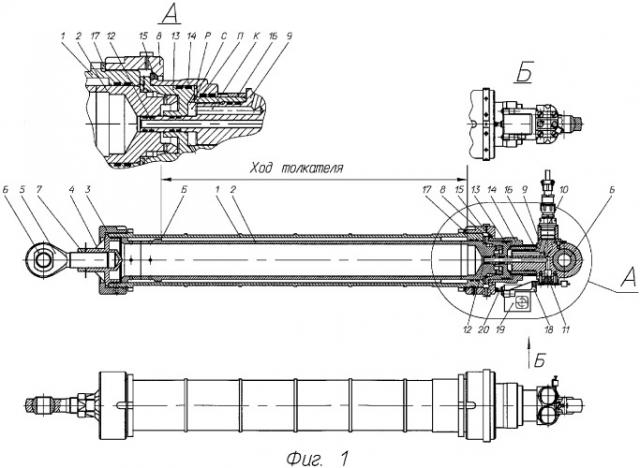

Предлагаемое изобретение поясняется чертежами, где

На фиг.1 показано устройство тяги-пневмотолкателя в исходном положении (замок закрыт).

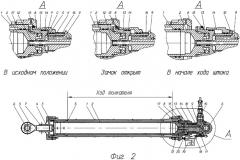

На фиг.2 показано устройство тяги-пневмотолкателя в положении открытия замка и начала рабочего хода.

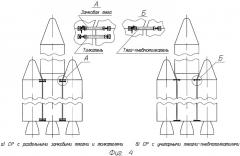

На фиг.3 показаны фазы работы тяги-пневмотолкателя.

На фиг.4 показаны варианты систем разделения РН, построенных по схеме «пакет», в двух вариантах: с использованием единых тяг-пневмотолкателей и с использованием раздельных толкателей и замковых силовых тяг.

Тяга-пневмотолкатель для разъединения частей ЛА содержит корпус, выполненный в виде герметичного цилиндра 1 и вложенного в него штока 2. На концах тяга-пневмотолкатель имеет соединительные узлы, шарнирно закрепленные на разных частях летательного аппарата. На одном конце цилиндра 1 (на фиг.1 - слева) на нем при помощи гайки 3 закреплена крышка 4, в которую ввернуто на резьбе ухо 5 со сферическим вкладышем 6 (шарнирный подшипник). Взаимным вращением по резьбе уха 5 и крышки 4 (вместе с цилиндром 1) можно точно отрегулировать длину тяги по месту установки на изделии. Резьба стопорится контргайкой 7. На другом конце цилиндра 1 (на фиг.1 - справа) на нем установлена на резьбе гайка 8, с которой взаимодействуют детали, образующие пирозамок.

Пирозамок содержит корпус 9, в котором имеются гнезда для установки пиропатронов 10. На корпусе 9 также имеются штуцерное гнездо 11 для подвода давления сжатого газа и трубка 12, вставленная в отверстие на штоке 2 и имеющая соответствующие уплотнения для подачи давления в полость цилиндра 1. Для шарнирного соединения с кронштейном ЛА в корпус 9 также вложен сферический вкладыш 6.

С корпусом 9 жестко, при помощи резьбы, соединена втулка 13, на которую снаружи установлена подвижная гильза 14. В исходном положении тяги-пневмотолкателя (когда замок закрыт) гильза вдвинута внутрь разрезного пружинного кольца 15, поддерживая его в растянутом состоянии, благодаря чему осуществляется передача растягивающих усилий от гайки 8 ко втулке 13. Передача сжимающих усилий по тяге происходит непосредственным контактом втулки 13 в торец цилиндра 1. Для фиксации гильзы 14 в исходном положении между ее торцом и торцом корпуса 9 установлена втулка из мягкого металла - демпфер 16, имеющий переменную жесткость на сжатие - на рабочем ходе гильзы 14 он деформируется сравнительно легко, а на последующем ходе - с большим усилием, благодаря чему тормозит гильзу и поглощает энергию удара от воздействия пирогазов на гильзу. Конец штока 2, выступающий из отверстия в цилиндре 1, вложен по ходовой посадке в отверстие на втулке 13 и упирается в нее по кольцевому торцу. Регулируемая по толщине прокладка 17 между цилиндром 1 и гайкой 8 служит технологическим компенсатором и позволяет отрегулировать величину осевого люфта кольца 15 между конической поверхностью гайки 8 и торцом втулки 13, когда она уперта в торец цилиндра 1, так как зажим кольца 15 при затяжке гайки 8 может создать слишком большие силы трения и заблокировать замок.

Для выдачи сигнала в систему телеметрического контроля ЛА на корпусе 9 может быть установлен на кронштейне 18 электромеханический (или иной) датчик 19 (концевой выключатель), шток 20 которого может упираться в торец гайки 8. Датчик 18 вырабатывает сигнал сразу же при начале хода цилиндра 1 относительно корпуса 9, что однозначно позволяет судить о том, что замок открыт.

Тяга-пневмотолкатель работает следующим образом.

В исходном положении тяга-пневмотолкатель (ТПТ) работает как жесткая тяга (имея только небольшой люфт в замке), соединенная двумя шаровыми шарнирами на концах с двумя разделяемыми блоками ЛА. Благодаря шарнирам тяга не передает изгибающих моментов, что, с одной стороны, повышает ее несущую способность, а с другой стороны - улучшает условия функционирования толкателя при выдвижении штока. Усилие на сжатие передается от цилиндра 1 непосредственным упором в торец втулки 13, соединенной с корпусом 9. Усилие на растяжение передается от цилиндра 1 и гайки 8 через разрезное кольцо 15 на буртик втулки 13 и корпус 9. Возникающие при растяжении радиальные составляющие сил от взаимодействия кольца 15 с конической поверхностью гайки 8, которые стремятся сжать кольцо, воспринимаются гильзой 14. После установки ЛА (РН) на стартовый комплекс производится зарядка тяг-пневмотолкателей сжатым газом. (Описание возможных схем заправки не входит в предмет настоящего изобретения, отметим только, что создание общего коллектора для заправки нескольких ТПТ не только облегчает заправку, но и гарантирует единую величину давления в них на момент срабатывания, что повышает точность работы системы разделения, уменьшая разброс по усилиям.) Величина заправляемого давления газа контролируется как средствами заправочного оборудования, так и датчиками давления (не показаны), которые могут быть установлены на питающих трубках, подключенных к штуцерным гнездам 11 на корпусах 9 каждого ТПТ, или на общем коллекторе.

Шток 2 ТПТ, заряженного давлением, давит на втулку 13, стремясь оттолкнуть ее, но она удерживается разрезным пружинным кольцом 15, упирающимся в коническую поверхность гайки 8, соединенной с цилиндром 1.

При подаче команды системы управления на разделение в цепи пиропатронов 10 подается электрический ток и происходит подрыв их заряда с выделением пирогазов высокого давления. По каналам К (см. фиг.1) пирогазы попадают в полость П между втулкой 13 и корпусом 9, откуда через сверления С попадают в рабочую полость Р между втулкой 13 и гильзой 14. Под действием сил давления пирогазов на кольцевой торец гильзы она смещается вправо (на фиг.1), ломая слабую часть демпфера 16. Как только гильза переместится на ход, равный ширине кольца 15, оно сожмется под действием радиальных составляющих реакций, возникающих по конической поверхности сопряжения кольца 15 и гайки 8. Усилия создаваемого штоком пневмотолкателя, более чем достаточно для проталкивания упругого кольца 15 через отверстие в гайке 8. (Для уменьшения напряжений изгиба в кольце его исходный диаметр делается меньше, чем в положении, когда замок закрыт, но больше, чем в положении, когда кольцо проходит через отверстие в гайке 8.)

После открытия замка шток 2 начинает выходить из цилиндра 1, упираясь по кольцевому торцу во втулку 13, передавая через нее и корпус 9 толкающее усилие на блок РН, где закреплен корпус 9. Если рассматривать движение относительно условно неподвижного замка - правой части тяги, то цилиндр 1 начинает движение влево, скользя по штоку 2, пока не упрется в буртик Б на штоке. После упора в буртик Б цилиндр 1 «подхватывает» шток 2 и выдергивает из замка его конец, вложенный в отверстие во втулке 13.

Для уменьшения массы ЛА конец тяги, содержащий замок, целесообразно закрепить на части ЛА, продолжающей полет, а конец тяги, содержащий цилиндр и шток - на отбрасываемом блоке ЛА.

Как видно из чертежей, после разделения тяги происходит разделение питающей трубки 12 со штоком 2 и из обеих частей тяги начинает истекать газ. Обычно это допустимо, так как рассогласование по времени срабатывания нескольких тяг, имеющих общий питающий коллектор, незначительно, и потеря газа практически не влияет на величину энергии, выдаваемой отдельным толкателем, поскольку основную часть работы все толкатели уже совершили. Однако в некоторых системах разделения, где это может иметь значение, проблема может быть решена установкой запирающих клапанов в схеме заправки или же установкой разъемного клапана на трубке 12.

Высокая несущая способность пирозамка в предлагаемой конструкции тяги-пневмотолкателя достигается применением разрезного пружинного кольца, контактирующего с соседними деталями по конусной или плоской поверхности. Точность силового импульса обеспечивается применением пневмотолкателя, энергия которого легко регулируется величиной давления сжатого газа, заправляемого в толкатель. Экономия массы и снижение аэродинамического сопротивления достигаются путем объединения в единый узел силовой тяги с пирозамком и пневмотолкателя. Разгрузка конструкции отсеков ЛА до момента разделения от усилий, создаваемых пневмотолкателем, обеспечивается тем, что пирозамок удерживает шток относительно цилиндра и сила, создаваемая сжатым газом, замыкается внутри тяги-пневмотолкателя, не передаваясь отсекам. В то же время, тяга-пневмотолкатель все время до момента разделения работает как обычная силовая тяга, воспринимая как сжимающие, так и растягивающие нагрузки, возникающие между блоками ЛА в процессе его полета.

Тяга-пневмотолкатель для разъединения частей летательного аппарата, содержащая корпус, выполненный в виде герметичного цилиндра с помещенным в него штоком, соединительные узлы, шарнирно закрепленные на разных частях летательного аппарата, и пирозамок, отличающаяся тем, что пирозамок снабжен втулкой, выполненной с буртом и гнездом под наконечник штока и соединенной с корпусом пирозамка с возможностью опирания бурта на торец цилиндра, гильзой, взаимодействующей с наружной поверхностью втулки, упругим разрезным кольцом, установленным между буртом втулки, гильзой и гайкой, закрепленной на цилиндре, при этом в исходном состоянии гильза установлена внутри упругого разрезного кольца и зафиксирована легко деформируемым демпфером в виде втулки, размещенной между торцами корпуса пирозамка и гильзы, а в корпусе пирозамка выполнены гнезда под пиропатроны с каналами для подачи пирогазов под гильзу, а также штуцерное гнездо и каналы для подачи рабочего газа в полость цилиндра.