Способ управления грузовой устойчивостью мобильного грузоподъемного крана и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к производству кранов, и может быть использовано для контроля грузовой устойчивости мобильных грузоподъемных средств, преимущественно стреловых самоходных кранов. Способ заключается в том, что осуществляют вычисление грузового момента и сравнивают его с предельно допустимым, в зависимости от полученных данных формируют сигнал включения тех исполнительных механизмов, которые обеспечивают уменьшение грузового момента. Дополнительно измеряют скорости изменения давления в гидроцилиндрах выносных опор и определяют их знак, составляют контрольные комбинации скоростей изменения давления, которые сравнивают с эталонными, в зависимости от совпадения или несовпадения полученных контрольных комбинаций с эталонными формируют сигнал управления параметрами, влияющими на устойчивость. Устройство содержит гидролинию выносных опор, механизм поворота стрелы, аналого-цифровой преобразователь, бортовой микропроцессор, в память бортового микропроцессора введена математическая модель мобильного грузоподъемного крана, выполненная с возможностью изменения в зависимости от типа грузоподъемного крана. В гидролинию выносных опор дополнительно включены датчики давления, бортовой микропроцессор имеет связь с датчиками давления, механизм поворота стрелы снабжен регулируемым аксиально-поршневым гидродвигателем. Техническим результатом является повышение производительности и уровня безопасности погрузочно-разгрузочных работ. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области машиностроения, а именно к производству кранов, и может быть использовано для контроля грузовой устойчивости мобильных грузоподъемных средств, преимущественно стреловых самоходных кранов.

Известен способ защиты грузоподъемного крана (патент RU 2078021 С1, МПК6 В66С 23/88, 13/18, 27.04.1997) от перегрузки и повреждения, заключающийся в том, что формируют сигналы управления гидрораспределителями исполнительных механизмов грузоподъемного крана, осуществляют вычисление грузового момента и сравнение его с предельно допустимым, задание зоны допустимых положений грузоподъемного стрелового оборудования, определение фактического положения этого оборудования и сравнение этого положения с зоной допустимых положений, после чего в зависимости от полученных данных осуществляют отключение указанных сигналов управления гидрораспределителями исполнительных механизмов крана.

Недостатком известного способа является подключение каждого датчика к электронному блоку отдельным жгутом, что приводит к наличию большого количества электрических жгутов на кране и, соответственно, снижает надежность устройства, при возникновении аварийной ситуации происходит остановка исполнительных механизмов грузоподъемного крана.

Более совершенным и наиболее близким является способ защиты грузоподъемного крана от перегрузки и повреждения (патент RU 2237610 С2, МПК6 В66С 13/18, В66С 15/00, В66С 23/88, 10.10.2004), заключающийся в том, что осуществляют вычисление грузового момента и сравнение его с предельно допустимым, задание зоны допустимых положений грузоподъемного стрелового оборудования, определение фактического положения этого оборудования и сравнение этого положения с зоной допустимых положений, после чего в зависимости от полученных данных разрешают или не разрешают включение гидрораспределителей исполнительных механизмов крана, технический результат достигается за счет того, что после получения результатов сравнения грузовых моментов и положения грузоподъемного стрелового оборудования осуществляют формирование сигнала разрешения управления исполнительными механизмами крана и их передачу на управления секций гидрораспределителей, выполненных электрогидравлическими, тех исполнительных механизмов крана, включение которых является безопасным для крана, после чего осуществляют в зависимости от наличия такого сигнала разрешения и управляющих воздействий крановщика включение этих исполнительных механизмов, причем формируют сигналы разрешения в закодированном виде с использованием адреса, а для передачи этих сигналов используют мультиплексную линию.

Недостатком известного способа является то, что он не учитывает возможность случайной просадки грунта под выносными опорами, способ не обеспечивает возможность активного управления во избежание аварийного опрокидывания крана.

Известна система защиты стрелового самоходного крана (свидетельство на полезную модель RU 7097 U1, МПК6 В66С 23/90, 1998), содержащая электронный блок, включающий в себя цифровую вычислительную машину и подключенные к ней органы управления, индикаторы, блок памяти и устройство ввода-вывода информации, а также датчики рабочих параметров грузоподъемного крана (датчики угла подъема стрелы, длины стрелы, массы груза, угла поворота поворотной площадки и т.д.), подключенные к входам устройства ввода-вывода электронного блока, выходы которого подключены к исполнительному блоку.

Недостатком известной системы является то, что отрыв рук оператора от рукояток управления увеличивает время реакции оператора при опасных непредвиденных перемещениях крана и приводит к снижению безопасности его работы, а также снижает удобство управления краном.

Более совершенной и наиболее близкой является система контроля грузовой устойчивости мобильных грузоподъемных машин (патент RU 2267458 С1, МПК6 В66С 23/90, G01M 1/12, 01.2006), содержащая тензометрические датчики нагрузки на выносных опорах крана, к выходам датчиков подключен аналого-цифровой преобразователь, бортовой микропроцессор установлен с возможностью обработки сформированного аналого-цифровым преобразователем информационного массива, управления гидрораспределителем гидроцилиндров опорного контура и выдачи необходимой информации на табло машинисту, параллельно гидрораспределителю подключен дополнительный гидрораспределитель, связанный через систему контроллеров с релейным модулем бортового микропроцессора, и предназначен для перераспределения объема жидкости из поршневых областей гидроцилиндров при угрозе опрокидывания грузоподъемной машины.

Система контроля грузовой устойчивости мобильных грузоподъемных машин работает следующим образом. Бортовой микропроцессор выполнен с возможностью периодического определения положения проекции центра масс на плоскость опорного контура относительно ребра опрокидывания в пределах опорного контура системы, выявляет направление смещения проекции центра масс за пределы области гарантированной устойчивости, генерирует сигнал опасного снижения запаса устойчивости и формирует направленное воздействие стабилизирующего характера для ограничения скоростей или блокирования блокирует перемещения технологического оборудования.

Недостатком известных способа и системы является недостаточный уровень безопасности и сложность управления за счет того, что имеют большое количество измерительных приборов и дополнительного гидрораспределителя и требуют значительной модернизации системы управления.

Задачей изобретения является повышение производительности и уровня безопасности погрузочно-разгрузочных работ, выполняемых с привлечением мобильных грузоподъемных машин и предоставлении легко воспринимаемой информации оператору о текущей устойчивости системы в реальном масштабе времени в условиях непрерывного технологического процесса погрузочно-разгрузочных работ.

Указанная задача решена тем, что способ управления устойчивостью мобильного грузоподъемного крана, заключающийся в том, что осуществляют вычисление грузового момента и сравнивают его с предельно допустимым, в зависимости от полученных данных формируют сигнал включения тех исполнительных механизмов, которые обеспечивают уменьшение грузового момента, отличающийся тем, что дополнительно измеряют скорости изменения давления в гидроцилиндрах выносных опор и определяют их знак, составляют контрольные комбинации скоростей изменения давления, которые сравнивают с эталонными, в зависимости от совпадения или несовпадения полученных контрольных комбинаций с эталонными формируют сигнал управления параметрами, влияющими на устойчивость.

Устройство для осуществления способа управления устойчивостью мобильного грузоподъемного крана, содержащее гидролинию выносных опор, механизм поворота стрелы, аналого-цифровой преобразователь, бортовой микропроцессор, в память бортового микропроцессора введена математическая модель мобильного грузоподъемного крана, выполненная с возможностью изменения в зависимости от типа грузоподъемной крана, отличающееся тем, что в гидролинию выносных опор дополнительно включены датчики давления, бортовой микропроцессор имеет связь с датчиками давления, механизм поворота стрелы снабжен регулируемым аксиально-поршневым гидродвигателем.

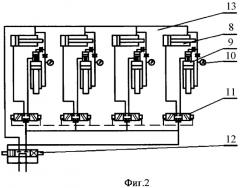

После включения главного гидрораспределителя 12 становится возможным включение гидрораспределителей 11, с помощью которых создается давление в гидроцилиндрах аутригеров 8 и опорных гидроцилиндрах 9, и крановая установка вывешивается, с помощью датчиков давления 10 определяется изменение давления в полости гидроцилиндра при трансформации опорного контура 7, при помощи бортового микропроцессора определяется скорость изменения давления.

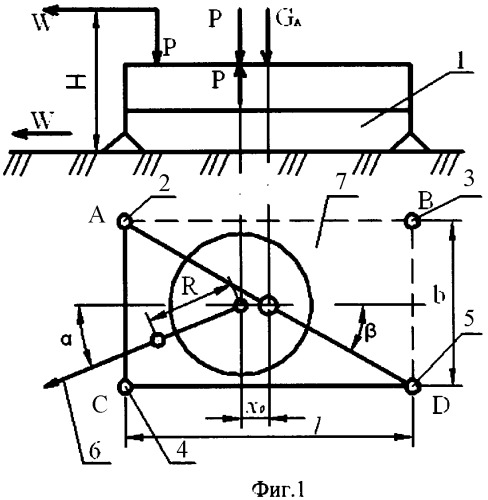

На фиг.1 видно, что при данном положении телескопической стрелы крана 6 основная нагрузка воспринимается трехопорным контуром 7, вершинами которого являются гидроцилиндры 2, 4, 5 (А, С, D). Вес стрелы 6 с грузом, перенося его в центр вращения поворотной части крана, образует пару сил и создает опрокидывающий момент.

Нагрузки на опоры будут составлять

где M=P·R+W·H.

При моделировании процесса выполнения грузоподъемных операций, как правило, рассматривается трехопорный контур, четвертая опора в данном случае является ненагруженной.

Считая, что вывешивание рамы базовой машины осуществляется за счет создания необходимого давления в полостях гидроцилиндров выносных опор, при нормальном функционировании эталонная комбинация текущих значений изменения скоростей давления в опорах при подъеме или перемещении груза будет соответствовать положению стрелы следующим образом:

где - скорости изменения давления в полостях гидроцилиндров ACD - контура.

Такая комбинация будет считаться эталонной для соответствующего положения стрелы относительно опор.

Для реализации поставленной задачи управления устойчивостью крана во время работы наиболее целесообразным является применение способа определения грузовой устойчивости крана по изменению скоростей давления в гидроцилиндрах выносных опор относительно рассмотренного опорного контура.

В этом способе учитываются также дополнительные воздействия на кран: силы инерции, ветер, уклон рабочей площадки и др., а численное значение коэффициента грузовой устойчивости крана определяется по формуле

где Мудерж - удерживающий момент крана; Мon - опрокидывающий момент, созданный весом груза и весом стрелы.

Изобретение поясняется фиг.1 и 2, где изображены: 1 - расчетная схема опорной плоскости крановой установки; 2, 3, 4, 5 - опорные гидроцилиндры, воспринимающие основную нагрузку; 6 - телескопическая стрела; 7 - опорный контур; 8 - гидроцилиндр аутригера; 9 гидроцилиндр опоры, 10 - датчик давления; 11 - гидрораспределитель выносной опоры; 12 - главный гидрораспределитель; 13 - гидролиния выносных опор.

В процессе поворота стрелы треугольный опорный контур меняет третью вершину треугольника (опору) и в эталонной комбинации учитываются скорости изменения давления нового опорного контура. Одновременно с этим следящая система контролирует горизонтальное положение опорной рамы.

Накапливая в процессе выполнения грузоподъемных операций данные о значениях этих величин, система управления с определенной вероятностью может судить о дальнейшем их изменении.

Если при подъеме или маневре стрелы с грузом система управления фиксирует, что

или

то можно считать создание предпосылок ненормального функционирования или аварийной ситуации. Создается угроза опрокидыванию ГПМ, для предотвращения которой подается сигнал машинисту, и, если не последовало никакой реакции, система управления медленно останавливает поворот, блокирует возможность движения в эту сторону. Машинисту дается возможность уменьшить опрокидывающий момент, тем самым снизить нагрузку на аварийную опору. Это может достигаться уменьшением вылета стрелы, увеличением угла наклона стрелы к горизонту, т.е. уменьшением расстояний от центра тяжести крановой установки до центров тяжести стрелы и груза, что влияет на воспринимаемые выносными опорами нагрузки.

Выбрав изменение давления в гидроцилиндрах выносных опор за контролируемый параметр, легко показать, что максимальное значение коэффициента устойчивости будет в том случае, пока соблюдается условие нормального функционирования или эталонная комбинация:

Если скорость изменения давления рабочей жидкости в гидроцилиндре не начнет изменяться в сторону увеличения или изменения знака на положительный, а продолжит оставаться неизменным, то поворот стрелы будет возможен только в сторону разгрузки аварийной опоры.

Постоянный контроль параметров, определяющих устойчивость крана, осуществляется датчиками давления 10, сигналы с которых поступают на аналого-цифровой преобразователь с целью представления в удобную для обработки форму.

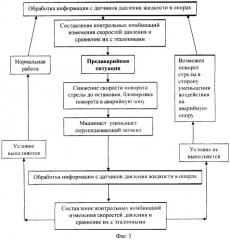

Обработка поступающей информации осуществляется с помощью микропроцессорного модуля на базе микропроцессора с постоянным запоминающим устройством и оперативным запоминающим устройством (фиг.3).

Алгоритм функционирования системы будет иметь циклическую структуру. С датчиков давления информация собирается и обрабатывается в микропроцессорном модуле, составляются контрольные комбинации изменения скоростей давления, происходит сравнивание этих комбинаций с эталонными. В случае несовпадения составленных комбинаций с эталонными формируется сигнал на снижение скорости поворота стрелы в аварийную зону до полной остановки с последующей блокировкой поворота в эту зону. Машинисту дается возможность уменьшить опрокидывающий момент. Если после очередного сбора и обработки данных с датчиков давления составленные контрольные комбинации совпадают с эталонными, блокировка поворота в аварийную зону снимается с условием ограниченного опрокидывающего момента. Если составленные комбинации не совпадают с эталонными, а дальнейшее уменьшение опрокидывающего момента не возможно, поворот в аварийную зону остается заблокирован.

Реализация исполнительной части требует минимальной модернизации конструкции гидравлического оборудования механизма поворота стрелы (установка регулируемого аксиально-поршневого гидродвигателя) и гидравлического оборудования опорного контура (оснащение датчиками давления).

Отличительными чертами способа управления устойчивостью мобильного грузоподъемного крана и устройства для его осуществления является: способ учитывает возможность случайной просадки грунта под опорами, результатом установления предаварийной ситуации является активное управление устойчивостью, которое не исключает движения в сторону аварийной опоры в случае достижения критического момента, когда будет выполняться условие нормального функционирования или составленные контрольные комбинации изменения скоростей давления будут соответствовать эталонным; устройство для реализации способа управления устойчивостью мобильного грузоподъемного крана универсально, так как в основе его действий лежит математическая модель ГПМ, находящаяся в памяти бортового микропроцессора, и может быть изменена в зависимости от типа крана и его индивидуальных особенностей и усложнена (вес стрелы, учет динамических нагрузок, изменения параметров стрелы на одном кране) при предъявлении более жестких требований и по мере развития исследований (т.е. устойчива к моральному старению).

1. Способ управления устойчивостью мобильного грузоподъемного крана, заключающийся в том, что осуществляют вычисление грузового момента и сравнивают его с предельно допустимым, в зависимости от полученных данных формируют сигнал включения тех исполнительных механизмов, которые обеспечивают уменьшение грузового момента, отличающийся тем, что дополнительно измеряют скорости изменения давления в гидроцилиндрах выносных опор и определяют их знак, составляют контрольные комбинации скоростей изменения давления, которые сравнивают с эталонными, в зависимости от совпадения или не совпадения полученных контрольных комбинаций с эталонными формируют сигнал управления параметрами, влияющими на устойчивость.

2. Устройство для осуществления способа управления устойчивостью мобильного грузоподъемного крана, содержащее гидролинию выносных опор, механизм поворота стрелы, аналого-цифровой преобразователь, бортовой микропроцессор, в память бортового микропроцессора введена математическая модель мобильного грузоподъемного крана, выполненная с возможностью изменения в зависимости от типа грузоподъемного крана, отличающееся тем, что в гидролинию выносных опор дополнительно включены датчики давления, бортовой микропроцессор имеет связь с датчиками давления, механизм поворота стрелы снабжен регулируемым аксиально-поршневым гидродвигателем.