Способ получения (мет)акриловой кислоты или (мет)акролеина

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу получения (мет)акриловой кислоты или (мет)акролеина, по которому с использованием многотрубчатого реактора с неподвижным слоем, имеющего конструкцию, которая имеет множество реакционных трубок, снабженных, по меньшей мере, одним слоем катализатора в направлении оси трубки, и предоставлением возможности теплоносителю регулировать температуры внешней стороны потока реакционной трубки, в реакционных трубках осуществляют газофазное каталитическое окисление, по меньшей мере, одного вида окисляемого вещества, пропилена, пропана, изобутилена и (мет)акролеина молекулярным кислородом или газом, содержащим молекулярный кислород, причем в начале процесса температурное различие между температурой теплоносителя и пиковой температурой катализатора устанавливают в интервале от 20 до 80°С, и во время процесса пиковая температура Т(°С) катализатора в направлении оси трубки удовлетворяет нижеприведенному уравнению 1:

в котором L, Т0, X и Х0 соответственно обозначает длину реакционной трубки, пиковую температуру катализатора в направлении оси трубки в начале процесса, длину вплоть до положения, которое показывает пиковая температура Т у входа реакционной трубки, и длину вплоть до положения, которое показывает пиковую температуру Т0 у входа реакционной трубки. Способ позволяет получать целевой продукт стабильно, с высоким выходом, в течение длительного периода времени, не допуская снижения активности катализатора. 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения, по которому, по меньшей мере, одно из веществ для окисления, пропилен, пропан, изобутилен и (мет)акролеин, стабильно и эффективно каталитически окисляют в газовой фазе молекулярным кислородом с образованием (мет)акролеина или (мет)акриловой кислоты.

Уровень техники

В общих чертах, (мет)акриловую кислоту или (мет)акролеин непрерывно получают таким способом, по которому с использованием многотрубчатого реактора, имеющего множество реакционных трубок, в каждой из которых упакован катализатор, пропилен, пропан, изобутилен или (мет)акролеин, который является веществом для окисления, каталитически окисляют молекулярным кислородом или содержащим молекулярный кислород газом в газовой фазе в присутствии смешанного (композиционного) оксидного катализатора.

В реакционных трубках распределение температуры формируют в направлении потока (в направлении оси трубки) технологического газа, состоящего из окисляемого вещества и молекулярного кислорода или содержащего молекулярный кислород газа. Обычно температурный пик существует на стороне входа потока.

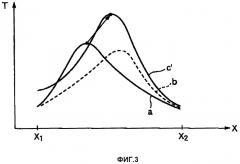

На фиг.3 показано изменение распределения температуры в направлении оси трубки, являющееся результатом непрерывного процесса. Поскольку процесс непрерывный, активность катализатора нарушается и особенно большое снижение активности катализатора наблюдается на стороне входа потока. В соответствии с этим скорость реакции в этой области снижается, что приводит в результате к уменьшению величины выделяемого вследствие реакции тепла. Что касается потока газа на более удаленной от входа стороне, чем вышеназванный, так как количественные показатели реакции в стороне входа потока уменьшаются, поскольку концентрация материала сырья, которое подают, становится выше, количественные показатели реакции увеличиваются, и увеличивается величина выделяемого тепла. Однако суммарные количественные показатели реакции во всей реакционной трубке снижаются. В это время положение температурного пика в направлении оси трубки (в дальнейшем названного как положение пика) сдвигается в сторону выхода потока, и пиковая температура уменьшается (распределение температуры изменяется от а к b). В соответствии с ситуацией, до тех пор, пока процесс осуществляли таким образом, чтобы температура теплоносителя (температура реакции) увеличивалась, в результате происходило возвращение положения пика в сторону ввода потока и повышение пиковой температуры, что приводило к улучшению каталитической активности для поддержания выхода продукта (распределение температуры изменяется от b к c').

Раскрытие изобретения

Проблема, касающаяся общепринятого процесса, состоит в том, что изменение пиковой температуры с начала процесса является таким большим, что нагрузка на катализатор вблизи положения пика становится значительной, и каталитическая активность быстро ухудшается. В соответствии с этим температура теплоносителя увеличивается до реактивации каталитической активности, и тем самым уменьшение выхода продукта вследствие дезактивации катализатора можно компенсировать в течение короткого периода. Однако затем, после определенного времени каталитическая активность локально чрезвычайно снижается, что приводит в результате к быстрому уменьшению выхода продукта.

Настоящее изобретение относится к способу получения (мет)акролеина или (мет)акриловой кислоты, по этому способу с использованием многотрубчатого реактора, имеющего множество реакционных трубок, в каждой из которых упакован катализатор, пропилен, пропан, изобутилен или (мет)акролеин, каталитически окисляют в газовой фазе молекулярным кислородом или содержащим молекулярный кислород газом в присутствии смешанного оксидного катализатора, по которому (мет)акролеин или (мет)акриловую кислоту можно получать стабильно, с высоким выходом и без локальной дезактивации катализатора.

Авторы изобретения после интенсивного исследования обнаружили, что когда для преодоления уменьшения каталитической активности, вызванного непрерывным процессом, без чрезмерного повышения температуры теплоносителя для поддержания выхода продукта реакции пиковую температуру катализатора сдвигают в пределах определенного диапазона в сторону выхода потока, тем самым избегая локальной дезактивации катализатора, (мет)акролеин или (мет)акриловую кислоту можно получать стабильно и с высоким выходом, и пришли к настоящему изобретению.

Другими словами, в соответствии с изобретением предложен следующий способ получения (мет)акролеина или (мет)акриловой кислоты и тем самым может быть достигнута задача названного выше изобретения.

То есть предложен способ, по которому (мет)акриловую кислоту или (мет)акролеин получают с использованием многотрубчатого реактора с неподвижным слоем катализатора, который имеет множество реакционных трубок, снабженных, по меньшей мере, одним каталитическим слоем в направлении оси трубки, и предоставляет возможность теплоносителю регулировать температуру реакции у внешней стороны потока реакционной трубки, в реакционных трубках осуществляют газофазное каталитическое окисление, по меньшей мере, одного из видов окисляемого вещества, пропилена, пропана, изобутилена и (мет)акролеина, молекулярным кислородом или газом, содержащим молекулярный кислород, отличающийся тем, что в начале процесса температурное различие между температурой теплоносителя и пиковой температурой катализатора устанавливают в интервале от 20 до 80°С, и во время процесса пиковая температура Т (°С) катализатора в направлении оси трубки удовлетворяет приведенному ниже уравнению 1.

(В уравнении 1 L, T0, X и Х0 соответственно обозначают длину реакционной трубки, пиковую температуру катализатора в направлении оси трубки в начале процесса, длину вплоть до положения, которое показывает пиковую температуру Т у входа реакционной трубки и длину вплоть до положения, которое показывает пиковую температуру Т0 у входа реакционной трубки.)

Краткое описание чертежей

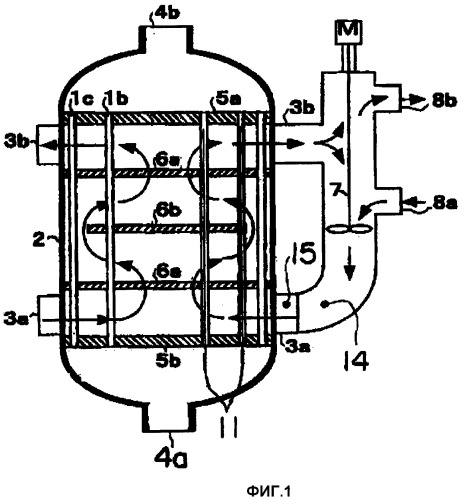

На фиг.1 показано схематическое изображение поперечного сечения одного варианта осуществления многотрубчатого реактора теплообменного типа, используемого для газофазного каталитического окисления, в соответствии с настоящим изобретением;

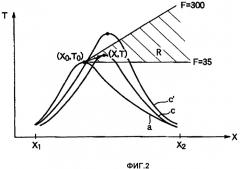

На фиг.2 представлена диаграмма, показывающая изменение температурного распределения, вызванное непрерывным процессом, в направлении оси трубки реакторной трубки изобретения; и

Фиг.3 представляет собой диаграмму, показывающую изменение распределения температуры, вызванное непрерывным процессом, в направлении оси трубки трубчатого реактора.

На чертежах, каждый из номеров ссылок 1b и 1с обозначает реакционную трубку; 2 обозначает реактор; каждый из 3а и 3b обозначает трубу кругового трубопровода; каждый из 3а' и 3b' обозначает трубу кругового трубопровода; 4а обозначает выходное устройство для выпуска продукта; 4b обозначает отверстие для подачи материала сырья; каждый из 5а и 5b обозначает решетку для труб; каждый из 6а и 6b обозначает направляющую перегородку с окном; каждый из 6а' и 6b' обозначает направляющую перегородку с окном; 7 обозначает циркуляционный насос; каждый из 8а и 8а' обозначает трубопровод для подачи теплоносителя; каждый из 8b и 8b' обозначает трубопровод для разгрузки теплоносителя; каждый из 11, 14 и 15 обозначает термометр; каждая из ссылок а, b, c и c' обозначает распределение температуры; Х1 - положение входа реакционной трубки (вход технологического газа); и Х2 - положение выхода реакционной трубки (выход технологического газа).

Наилучший способ осуществления изобретения

Ниже настоящее изобретения будет описано подробно.

Настоящее изобретение представляет собой способ, по которому с использованием многотрубчатого реактора с неподвижным слоем катализатора, который имеет конструкцию, состоящую из множества реакционных трубок, снабженных, по меньшей мере, одним слоем катализатора в направлении оси трубки, и который предоставляет возможность теплоносителю регулировать температуру реакции к внешней стороне потока реакционных трубок, в реакционных трубках осуществляют непрерывное газофазное каталитическое окисление, по меньшей мере, одного из видов вещества для окисления, пропилена, пропана, изобутилена и (мет)акролеина молекулярным кислородом или газом, содержащим молекулярный кислород, для получения (мет)акриловой кислоты или (мет)акролеина.

Температурное различие в начале процесса между температурой теплоносителя и пиковой температурой катализатора устанавливают в интервале от 20 до 80°С и предпочтительно в интервале от 20 до 70°С. Температура теплоносителя, указанная выше, представляет собой температуру у входа, через который теплоноситель подают в реактор. Если в начале процесса температуру теплоносителя регулируют так, чтобы в реакционных трубках установить температурное различие с пиковой температурой катализатора в вышеназванном интервале, локализацию экзотермической реакции можно подавить. В результате этого активность катализатора можно в значительной степени защитить от локального ухудшения. Это наблюдают как феномен, при котором в распределении температуры катализатора в соответствии с направлением, в котором протекает технологический газ (в направлении оси трубки), форма пиковой температуры, существующая в стороне входа потока, локально не имеет выступов, и переход к стороне выхода потока, а также понижение пиковой температуры уменьшается до тех пор, пока продолжается процесс.

Действительное температурное различие между наблюдаемой пиковой температурой, указанной выше, и температурой теплоносителя в начале процесса находится предпочтительно в интервале от 20 до 80°С и более предпочтительно в интервале от 20 до 70°С.

Даже если температуру теплоносителя устанавливают, как указано выше для начала процесса, при продолжении процесса уменьшения пиковой температуры, вызванного уменьшением активности катализатора, и перехода (сдвига) положения пика невозможно избежать. В соответствии с этим изобретением в ходе процесса создают пиковую температуру Т (°С) катализатора в направлении оси трубки, удовлетворяющую уравнению 1 и предпочтительно представленному ниже уравнению 2. В этом случае, если температура теплоносителя изменяется, пиковую температуру можно регулировать и конкретно, если температура теплоносителя повышается, пиковую температуру Т можно повышать и положение пика можно сдвигать в сторону входа потока.

(В уравнении 1 L, T0, X и Х0 соответственно означают: длину реакционной трубки (единица: мм), пиковую температуру катализатора в направлении оси трубки в начале процесса (единица: °С), длину от входа в реакционную трубку вплоть до положения, которое показывает пиковую температуру Т (единица: мм), и длину от входа в реакционную трубку вплоть до положения, которое показывает пиковую температуру Т0 (единица: мм)).

В случае, при котором значение L·{|T-T0|/(X-X0)} является слишком большим, изменение положения пиковой температуры является слишком маленьким, чтобы вызвать локализацию зоны дезактивации катализатора. В соответствии с этим нежелательно, чтобы значение L·{|T-T0|}/(X-X0)} было более чем 300. В противоположность этому, если значение L·{|T-T0|/(X-X0)} слишком маленькое, локализации дезактивации катализатора можно избежать, однако, поскольку суммарное реакционное количество уменьшается, нежелательно, чтобы величина L·{(|T-T0|)}/(X-X0)} становилась менее чем 35.

На фиг.2 показано изменение распределения температуры катализатора в направлении оси трубки, когда пиковая температура Т удовлетворяет уравнению 1 в непрерывном процессе. Тот факт, что пиковая температура Т удовлетворяет уравнению 1, означает, что на фиг.2 область, в которой пиковая температура Т сдвигается, находится в определенной области (в области R). Например, распределение температуры в начале процесса изменяется к распределению температуры с, поскольку процесс продолжается.

Таким образом, если температурный пик Т регулировать так, чтобы пик находился в определенном диапазоне во время процесса, изменение пиковой температуры Т можно уменьшить, то есть путем предотвращения концентрации нагрузки на катализатор, имеющий уменьшенную активность, тем самым активность катализатора можно защитить от локального уменьшения. В соответствии с этим в течение длительного времени можно стабильно получать (мет)акриловую кислоту или (мет)акролеин с высоким выходом.

Для того, чтобы в течение процесса создать пиковую температуру Т, удовлетворяющую уравнению 1, желательно регулировать пиковую температуру Т так, чтобы различие между пиковой температурой Т и температурой теплоносителя могло быть предпочтительно в интервале от 20 до 80°С и более предпочтительно в интервале от 20 до 70°С.

В дальнейшем будет объясняться способ реакции, реактор, катализатор и так далее, который используют для получения (мет)акриловой кислоты или (мет)акролеина газофазным каталитическим окислением материала сырья.

В последнее время количество производства акриловой кислоты из пропилена и метакриловой кислоты из изобутилена (их называют собирательно (мет)акриловой кислотой) быстро расширяется с увеличением их потребления. В соответствии с этим по всему миру построено много установок, и масштаб производства каждой установки увеличен до ста тысяч тонн или более в год. Увеличение масштаба производства установки является причиной необходимости увеличения количества продукции с каждого реактора окисления. В соответствии с этим нагрузка на реактор газофазного каталитического окисления, используемый для пропана, пропилена или изобутилена, и используемый катализатор становится значительной. В связи с этим предъявляются требования к эксплуатационным условиям, которые могут поддерживать стабильность катализатора при значительной нагрузке.

В изобретении способ, по которому с помощью многотрубчатого реактора, который включает в себя цилиндрический корпус реактора, имеющий отверстие для подачи сырья и отверстие для выгрузки продукта; множество круговых трубопроводов, которые находятся на внешней стороне цилиндрического корпуса реактора и используются для введения или использования теплоносителя в цилиндрическом корпусе реактора или вне него; круговые устройства, связывающие множество круговых трубопроводов друг с другом; множество реакционных трубок, которые зафиксированы множеством решеток для труб реактора и содержат катализатор; и множество направляющих перегородок для изменения направления потока теплоносителя, вводимого в корпус реактора в направлении длины реакционной трубки, окисляемое сырье окисляют содержащим молекулярный кислород газом в соответствии с адаптированным газофазным каталитическим окислением, в реакционных трубках, наполненных катализатором окисления, таким как катализатор на основе Мо-Bi и/или катализатор на основе Мо-V.

Изобретением является газофазный способ каталитического окисления, по которому пропилен, пропан, изобутилен или (мет)акролеин, или их смесь в качестве вещества для окисления каталитическим образом окисляют в газовой фазе содержащим молекулярный кислород газом для получения (мет)акролеина или (мет)акриловой кислоты. Из пропилена, пропана и изобутилена можно получать (мет)акролеин, (мет)акриловую кислоту или оба продукта. Кроме того, из (мет)акролеина получают (мет)акриловую кислоту.

В изобретении «технологический газ» обозначает газ, принимающий участие в газофазном каталитическом окислении вещества для окисления, газообразный материал сырья, газ, содержащий молекулярный кислород, и полученный продукт. «Материал сырья» является синонимом вещества для окисления.

Состав газообразного материала сырья

В многотрубчатый реактор, используемый для газофазного каталитического окисления, в основном вводят газовую смесь, по меньшей мере, одного из видов вещества для окисления, пропилена, пропана, изобутилена и (мет)акролеина в качестве газообразного материала сырья, газ, содержащий молекулярный кислород, и пары воды.

В изобретении концентрация окисляемого вещества в смешанном газе находится в диапазоне от 6 до 10 мол.%, так что кислород присутствует в интервале от 1,5 до 2,5 молярной кратности от концентрации окисляемого вещества и так, что пары воды присутствуют в интервале от 0,8 до 5 молярной кратности.

Многотрубчатый реактор

Газофазное каталитическое окисление в соответствии с изобретением, в котором применяют многотрубчатый реактор с неподвижным слоем катализатора, широко используют, когда, по меньшей мере, из одного вида окисляемого вещества, пропилена, пропана, изобутилена и (мет)акролеина, в присутствии смешанного оксидного катализатора, с использованием молекулярного кислорода или газа, содержащего молекулярный кислород, получают (мет)акриловую кислоту или (мет)акролеин.

Многотрубчатый реактор с неподвижным слоем катализатора для применения в изобретении широко используют в промышленности, и особенные ограничения для него отсутствуют.

Реактор или аналогичный ему аппарат, который можно использовать в способе изобретения, будет описан со ссылкой на фиг.1.

На фиг.1 приведено схематическое изображение поперечного сечения одного варианта осуществления многотрубчатого реактора теплообменного типа, который используют в способе газофазного каталитического окисления согласно изобретению.

В корпусе 2 многотрубчатого реактора реакционные трубки 1b и 1с установлены неподвижно к решеткам для труб 5а и 5b. Отверстие для подачи материала сырья, через которое вводят газообразное сырье, и отверстие для выгрузки продукта, через которое продукт удаляют, показаны как 4а или 4b. Если поток технологического газа и поток теплоносителя представляют собой встречные потоки, то отсутствуют конкретные ограничения на направление потока технологического газа. Однако на фиг.1 вследствие того, что направление потока теплоносителя в корпусе реактора показано как восходящий поток, 4b означает отверстие для подачи сырья. На внешней границе корпуса реактора установлен круговой трубопровод 3а для введения теплоносителя. Теплоноситель, который находится под давлением, создаваемым циркуляционным насосом 7 для теплоносителя, поднимается по круговому трубопроводу 3а внутренней стороны корпуса реактора. Установкой каждой из множества направляющих перегородок 6а, имеющих окна вблизи центра корпуса реактора, и каждой из множества направляющих перегородок 6b, имеющих окна на внешней границе корпуса реактора в другом методе, направление потока изменяют, и тепловой поток возвращается из кругового трубопровода 3b к циркуляционному насосу. Часть теплоносителя, которая приняла тепло реакции, выходит из разгрузочной трубы, расположенной в верхней части циркуляционного насоса 7, охлаждается теплообменником (здесь показанным на чертеже) и вводится снова из трубопровода подачи теплоносителя 8а в реактор. Температуру теплоносителя регулируют, когда либо температуру, либо скорость возвратного потока теплоносителя, введенного из трубопровода подачи теплоносителя 8а, регулируют по контрольному термометру 14. Температурный контроль теплоносителя, однако, в зависимости от характеристики применяемого катализатора осуществляют так, что различие температур теплоносителя в трубопроводе подачи теплоносителя 8а и теплоносителя в трубопроводе разгрузки теплоносителя 8b может быть в диапазоне от 1 до 10°С и предпочтительно в диапазоне от 2 до 6°С.

Термометры 11 вставлены в реакционные трубки, установленные в реакторе, сигналы передаются на внешнюю сторону реактора и тем самым регистрируют распределение температуры каталитического слоя в направлении оси трубки реактора. Термометр вставляют в каждую из трубок реактора и одним термометром в направлении оси трубки, обычно, наблюдают температуру в 5 точках и более, предпочтительно в 10 точках и более и более предпочтительно в 20 точках и более. Можно использовать термометр, который имеет вариабельную часть для измерения температуры и может измерять в неограниченном числе точек.

Катализатор

В качестве катализатора, применяемого для газофазного каталитического окисления для получения (мет)акриловой кислоты или (мет)акролеина, применяют такие, которые используют на первой стадии реакции, в которой олефин превращают в ненасыщенный альдегид или ненасыщенную кислоту, и катализаторы, которые используют на второй стадии реакции, в которой ненасыщенный альдегид превращают в ненасыщенную кислоту.

В реакции газофазного каталитического окисления в качестве смешанного оксидного катализатора на основе Мо-Bi, который используют в первой половине реакции, главным образом для производства акролеина (реакции превращения олефина в ненасыщенный альдегид или ненасыщенную кислоту), катализаторы соответствуют общей формуле (I), которую можно представить следующим образом:

MoaWbBicFedAeBfCgDhEiOx (I)

В общей формуле (I) A, B, C, D, E и O соответственно представляет собой, по меньшей мере, один вид элемента, выбранного из никеля и кобальта, по меньшей мере, один вид элемента, выбранного из натрия, калия, рубидия, цезия и таллия, по меньшей мере, один вид элемента, выбранного из щелочноземельных металлов, по меньшей мере, один вид элемента, выбранного из фосфора, теллура, сурьмы, олова, церия, свинца, ниобия, марганца, мышьяка, бора и цинка, по меньшей мере, один вид элемента, выбранного из кремния, алюминия, титана и циркония, и кислород. Кроме того a, b, c, d, e, f, g, h, i и х соответственно обозначает атомные отношения Mo, W, Bi, Fe, A, B, C, D, E и О и в случае а=12, 0≤b≤10, 0<c≤10 (предпочтительно 0,1≤с≤10), 0<d≤10 (предпочтительно 0,1≤d≤10), 2≤e≤15, 0<f≤10 (предпочтительно 0,001≤f≤10), 0≤g≤10, 0≤h≤4 и 0≤i≤30, и х обозначает величину, определяемую окислительным состоянием элементов.

При газофазном каталитическом окислении, поскольку смешанный оксидный катализатор на основе Mo-V использовали во второй половине способа, в которой акролеин окисляют в акриловую кислоту (реакция превращения ненасыщенного альдегида в ненасыщенную кислоту), катализатор соответствовал общей формуле (II), которую можно представить ниже следующим образом:

MoaVbWcCudXeYfOg (II)

В общей формуле (II) X, Y и О соответственно представляет собой, по меньшей мере, один вид элемента, выбранный из Mg, Ca, Sr и Ва, по меньшей мере, один вид элемента, выбранный из Ti, Zr, Ce, Cr, Mn, Fe, Co, Ni, Zn, Nb, Sn, Sb, Pb и Bi, и кислород. Кроме того, a, b, c, d, e, f, и g соответственно обозначают атомные отношения Mo, V, W, Cu, X, Y и О, и в случае а=12, 2≤b≤14, 0≤c≤12, 0<d≤6, 0≤e≤3, 0≤f≤3, и g представляет собой величину, определяемую окислительным состоянием соответствующих элементов.

Вышеназванные катализаторы производят согласно методу, описанному в патенте Японии JP-A-63-54942, JP-B-6-13096 и JP-В-6-38918.

В дальнейшем будут описаны второстепенные пункты изобретения.

Стадия получения акриловой кислоты

В качестве стадий производства акриловой кислоты, для примера, ниже представлены стадии от (i) до (iii).

(i) проводят стадию окисления, в которой пропан, пропилен и/или

акролеин подвергают газофазному каталитическому окислению, стадию улавливания, в которой газ, содержащий акриловую кислоту, из стадии окисления контактирует с водой, чтобы улавливать акриловую кислоту в виде водного раствора акриловой кислоты, и стадию экстракции, в которой акриловую кислоту экстрагируют из водного раствора акриловой кислоты с использованием приготовленного соответствующего экстрагента, затем выделяют акриловую кислоту из него, очистку осуществляют в стадии очистки и далее аддукт Михаэля акриловой кислоты с высококипящим растворителем, содержащий ингибитор полимеризации, используемый в каждой стадии, подают в колонну реакции разложения в качестве сырья для извлечения ценных продуктов, и ценные продукты подают в любую из стадий после стадии улавливания;

(ii) проводят стадию окисления, в которой пропилен, пропан и/или акролеин подвергают газофазному каталитическому окислению для получения акриловой кислоты, стадию улавливания, в которой газ, содержащий акриловую кислоту, контактируют с водой, чтобы акриловую кислоту улавливать в виде водного раствора акриловой кислоты, стадию азеотропного разделения, в которой водный раствор акриловой кислоты перегоняют в колонне азеотропного разделения в присутствии азеотропного растворителя, после чего неочищенную акриловую кислоту извлекают из нижней части колонны, и стадию отделения уксусной кислоты, в которой уксусную кислоту удаляют и очищают от высококипящих примесей, затем аддукт Михаэля акриловой кислоты после очистки и высококипящий растворитель, содержащий ингибитор полимеризации, используемый в стадиях получения, подают в колонну реакции разложения в качестве материалов сырья для извлечения ценных продуктов, и ценные продукты подают в любую из стадий после стадии улавливания; и

(iii) проводят стадию окисления, в которой акриловую кислоту получают газофазным каталитическим окислением пропилена, пропана и/или акролеина, стадию улавливания/разделения, в которой газ, содержащий акриловую кислоту, контактируют с органическим растворителем для улавливания акриловой кислоты в виде раствора акриловой кислоты в органическом растворителе, посредством одновременного удаления воды, уксусной кислоты и т.д., стадию разделения, в которой акриловую кислоту выделяют из раствора акриловой кислоты в органическом растворителе, стадию, в которой высококипящий раствор, содержащий аддукт Михаэля акриловой кислоты, органический растворитель и ингибитор полимеризации, используемый в таких стадиях получения, подают в колонну реакции разложения как материал сырья для извлечения ценных продуктов, и ценные продукты подают в любую из стадий после стадии улавливания, и стадию, в которой органический растворитель получают частично очищенным.

Таким образом, полученную акриловую кислоту или сложные эфиры акриловой кислоты, для которых материалом сырья является акриловая кислота, используют в различных областях применения. В частности, можно назвать сверхабсорбентный полимер, коагулянт, клеи, чувствительные к давлению, материал для покрытия, адгезив и модификаторы волокон.

Пример

В дальнейшем, настоящее изобретение будет конкретно объясняться со ссылками на пример и сравнительный пример. Однако изобретение не ограничивается этим примером.

Катализатор

В 400 мас. частях чистой воды растворяли при нагревании 94 мас. части парамолибдата аммония. В другом случае 7,2 мас. части нитрата трехвалентного железа, 25 мас. частей нитрата кобальта и 38 мас. частей нитрата никеля растворяли при нагревании в 60 мас. частях очищенной воды. Указанные растворы смешивали при интенсивном перемешивании и при этом получали раствор, подобный взвеси.

Далее 0,85 мас. частей буры и 0,36 мас. частей нитрата калия растворяли при нагревании в 40 частях очищенной воды, с последующим добавлением к взвеси. На следующей стадии добавляли 64 мас. части частиц оксида кремния с последующим перемешиванием. Затем к этой взвеси добавляли 58 мас. частей надкарбоната висмута, который предварительно смешивали с 0,8 мас.% Mg, и взвесь перемешивали для получения смеси. Затем взвесь нагревали для высушивания, тепловую обработку проводили при температуре 300°С в течение 1 ч на воздухе. После этого полученные твердые частицы формовали в таблетки, имеющие диаметр 5 мм и высоту 4 мм, прессованием таблеток с использованием формовочной машины, с последующим спеканием при температуре 500°С в течение 4 ч для получения катализатора для первой стадии способа.

Полученный катализатор для первой стадии способа представлял собой смешанный оксид на основе Мо-Bi, имеющий соотношение составных частей каталитического порошка в соответствии с формулой Mo12Bi5Ni3Co3Fe0,4Na0,2Mg0,4B0,2K0,1Si24Oх (х является величиной, определяемой в зависимости от окислительного состояния соответствующих металлов).

Получение акриловой кислоты или акролеина из пропилена

В представленном примере использовали такой же многотрубчатый реактор, как показан на фиг.1.

В частности, использовали многотрубчатый реактор, имеющий 10000 реакционных трубок из нержавеющей стали, имеющих длину 3,5 м и внутренний диаметр 27 мм.

В качестве теплоносителя использовали расплавленную соль смеси нитратов (селитру), подаваемую из нижней части реактора и разгружаемую из верхней части реактора для циркуляции.

Теплоноситель частично разгружали из 8b для охлаждения, с последующим возвращением в 8а. При этом температуру теплоносителя, подаваемого в реактор, регулировали, и температуру измеряли с использованием термометра 15.

Что касается катализатора, которым наполняли каждую реакционную трубку, то катализатор, который получали смешиванием катализатора для первой половины способа и изготовленных из оксида кремния шариков, которые не имеют каталитической активности, с диаметром 5,5 мм в объемном соотношении 7:3, наполняли так, чтобы высота заполненного слоя в каждой реакционной трубке могла быть 2,9 м.

Газообразный материал сырья подавали из верхней части реактора так, чтобы он был противотоком к движению теплоносителя, и был при 60 кПа (давление в манометре), это газообразное сырье, содержащее пропилен в концентрации 9,5 мол.%, молекулярный кислород в концентрации 14,5 мол.%, воду 9,5 мол.% и азот 66,5 мол.% (интервал измерения точек: 80 мм на стороне входа потока и 240 мм на стороне выхода потока), причем в направлении оси трубки имеется 20 точек для измерения, вводили в каждую реакционную трубку для изменения распределения температуры.

Пример

Процесс начинали заполнением реактора вновь полученным катализатором, как указано выше, и подачей в качестве материала сырья пропилена, и через 1 месяц после этого температуру теплоносителя у входа устанавливали при 335,2°С. В это время пиковая температура каталитического слоя была 390°С, положение пика было 220 мм от входа каталитического слоя, скорость реакции конверсии материала сырья составляла 98,3% и общий выход акриловой кислоты и акролеина составлял 92,6%. Кроме того, вычисляли пиковую температуру и положение пика каталитического слоя из максимальной температуры многоточечного термометра, используемого для измерения температуры, и температур, измеренных в положениях до и после этого положения, с использованием квадратичной функции, проходящей через три названные точки.

На основании условия (Т=394°С и Х0=220 мм) процесс продолжали, причем температуру теплоносителя регулировали так, чтобы повышение пиковой температуры могло быть в диапазоне L×{|T-T0|/(X-X0)}=60±10.

Через 11 месяцев с начала процесса температура теплоносителя у входа была 335,6°С, пиковая температура каталитического слоя была 392,4°С, положение пика было 320 мм (L×{|T-T0|/(X-X0)}=58) от стороны входа каталитического слоя, скорость реакции конверсии сырья пропилена была 98,0% и общий выход акриловой кислоты и акролеина был 92,2%.

Когда непрерывный процесс в течение 11 месяцев повторяли три раза, с периодом остановки один месяц, в перерывах между ними, температура теплоносителя у входа была 337,1°С, пиковая температура каталитического слоя была 399,5°С, положение пика было 550 мм (L×{|T-T0|/(X-X0)}=58) от стороны входа каталитического слоя, скорость реакции конверсии сырья была 97,4% и общий выход акриловой кислоты и акролеина был 90,4%.

Сравнительный пример

Процесс в реакторе начинали аналогично указанному примеру. Через 1 месяц после начала процесса температуру теплоносителя у входа устанавливали на уровне 335,0°С. В это время пиковая температура каталитического слоя была 388°С, положение пика было 230 мм от входа каталитического слоя, скорость реакции конверсии сырья пропилена была 98,4% и общий выход акриловой кислоты и акролеина был 92,7%.

На основании вышеназванных условий (Т0=388°С и Х0=230 мм) процесс продолжали с температурой теплоносителя, регулируемой так, чтобы скорость реакции конверсии сырья пропилена могла быть 98,2±0,3%.

Через 11 месяцев, прошедших с начала процесса, температура теплоносителя у входа была 336,2°С, пиковая температура каталитического слоя была 393,0°С, положение пика было 260 мм (L×{|T-T0|/(X-X0)}=580) от входа каталитического слоя и общий выход акриловой кислоты и акролеина был 91,9%.

Кроме того, после непрерывного процесса в течение 11 месяцев, повторенного три раза, с периодом остановки между ними один месяц, температура теплоносителя у входа была 341,9°С, пиковая температура каталитического слоя была 405,4°С, положение пика было 240 мм (L×{|T-Тo|/(X-X0)}=609) от входа каталитического слоя и общий выход акриловой кислоты и акролеина уменьшался до 87,8%.

Хотя изобретение было подробно описано и дается ссылка на конкретные варианты его осуществления, для специалистов в данной области очевидно, что можно сделать различные изменения и модификации, не выходящие за пределы сущности и области данного изобретения.

Данная заявка основана на заявке на патент Японии (Заявка №2004-108736), зарегистрированной 1 апреля 2004, полное содержание которой включено здесь в качестве ссылки.

Промышленная применимость

В соответствии со способом настоящего изобретения, без допущения значительного уменьшения активности катализатора, упакованного в реакционные трубки, (мет)акриловую кислоту или (мет)акролеин можно получать стабильно и с высоким выходом.

Способ получения (мет)акриловой кислоты или (мет)акролеина, по которому с использованием многотрубчатого реактора с неподвижным слоем, имеющего конструкцию, которая имеет множество реакционных трубок, снабженных, по меньшей мере, одним слоем катализатора в направлении оси трубки, и предоставлением возможности теплоносителю регулировать температуры внешней стороны потока реакционной трубки, в реакционных трубках осуществляют газофазное каталитическое окисление, по меньшей мере, одного вида окисляемого вещества, пропилена, пропана, изобутилена и (мет)акролеина молекулярным кислородом или газом, содержащим молекулярный кислород, отличающийся тем, что в начале процесса температурное различие между температурой теплоносителя и пиковой температурой катализатора устанавливают в интервале от 20 до 80°С, и во время процесса пиковая температура Т(°С) катализатора в направлении оси трубки удовлетворяет нижеприведенному уравнению 1:

в котором L, Т0, X и Х0 соответственно обозначает длину реакционной трубки, пиковую температуру катализатора в направлении оси трубки в начале процесса, длину вплоть до положения, которое показывает пиковая температура Т у входа реакционной трубки, и длину вплоть до положения, которое показывает пиковую температуру Т0 у входа реакционной трубки.