Полиэтиленовые пленки

Иллюстрации

Показать всеИзобретение относится к полиэтиленовым пленкам и прежде всего к бимодальным полиэтиленовым композициям, предназначенным для получения пленок с низким содержанием примесей и повышенной технологичностью. Пленка включает полиэтиленовую композицию с плотностью от 0,940 до 0,970 г/см3 и величиной индекса расплава (I21), измеренной по методике ASTM-D-1238-F, 190°С/21,6 кг, от 4 до 20 дг/мин. Причем полиэтиленовая композиция состоит из высокомолекулярного компонента со среднемассовой молекулярной массой более 50000 и низкомолекулярного компонента со среднемассовой молекулярной массой менее 50000. Определенное сочетание полимерных свойств композиции удовлетворяют коммерческие требования для получения полиэтиленовых пленок, пригодных для получения пленок с помощью литья, формования с раздувом и других способов, при этом пленки характеризуются улучшенными технологическими характеристиками при сохранении высокого качества пленки, что проявляется в низком содержании гель-фракции, при одновременном сохранении величин прочности, гибкости и ударной вязкости. 2 н.п и 26 з.п. ф-лы, 7 ил., 6 табл.

Реферат

Область изобретения

Настоящее изобретение относится к полиэтиленовым пленкам и прежде всего к бимодальным полиэтиленовым композициям, предназначенным для получения пленок с низким содержанием примесей и повышенной технологичностью.

Предпосылки создания изобретения

Бимодальные композиции из полиэтилена высокой плотности и прежде всего «бимодальные» или «мультимодальные» полиэтилены высокой плотности ("бПЭВП") используют для получения пленок, предназначенных для получения ряда коммерческих продуктов, таких как пленки, трубы, литые изделия и т.п. Однако к недостаткам таких композиций относится относительно высокая стоимость, т.к. большинство бПЭВП получают в 2 или более стадии и/или в двух- или многостадийных реакторах по способам Dow, Basell, Borealis и Mitsui. Такие промышленные полимеризационные системы описаны в книге, например, John Scheirs & W. Kaminsky, Metallocene-Based Polyolefins, 2, 366-378, под ред. John Wiley & Sons, Ltd. (2000).

Более того, обработка 6ПЭВП связана с некоторыми коммерческими проблемами. Например, охлаждение пленок после экструзии полиэтилена является лимитирующим фактом при производстве пленок, прежде всего при экструзии ПЭВП, как описано в книге Film Extrusion Manual, Process, Materials, Properties, cc.497, TAPPI, (1992). Одним решением данной проблемы является проведение процесса по возможности при низкой температуре расплава. Однако учитывая бимодальную природу данных смол, плавление может быть неоднородным и/или для данных смол необходимо поддерживать относительно высокую температуру расплава. Для компенсации можно поддерживать высокие величины противодавления, но это приводит к возникновению других проблем, а также к повышению энергоемкости процесса. В связи с этим существует необходимость в пленках из 6ПЭВП, которые можно получить экструзией с высокой скоростью при относительно низкой температуре расплава с использованием более низкой нагрузки двигателя экструдера, сохраняя при этом высокое качество полученных пленок.

Другим преимуществом, которое имеет большое значение при производстве бПЭВП, является низкая стоимость процесса производства, которая обеспечивается при использовании однореакторных систем. Несмотря на то что однореакторные системы известны в качестве систем, с использованием которых получают бимодальные полиэтилены для изготовления пленок, как например, описано в статье Н.-Т. Liu и др., MACROMOL. SYMP., 195, 309-316 (2003), качество и технологические характеристики таких пленок не должны уступать аналогичным свойствам полиэтиленовых пленок, полученных в двухстадийных реакторах промышленного масштаба. Один объект настоящего изобретения относится к созданию такой пленки, т.к. авторами установлено, что при определенном сочетании полимерных свойств одновременно удовлетворяются как коммерческие требования для получения полиэтиленовых пленок, пригодных для получения пленок с помощью литья, формования с раздувом и других способов, а другой объект относится к получению таких пленок из полиэтиленовых композиций, полученных в одностадийном реакторе.

Краткое описание сущности изобретения

В одном объекте настоящего изобретения предлагается пленка, включающая полиэтиленовую композицию, предпочтительно бимодальный полиэтилен, характеризующийся плотностью от 0,940 до 0,970 г/см3 и величиной индекса расплава (I21) менее 20 дг/мин, причем полиэтиленовая композиция подвергается экструзии при температуре расплава Тm, величина которой удовлетворяет следующему соотношению: Тm≤235-3.3 (I21), и удельной производительности от 1 (0,454 кг/ч/об/мин) до 1,5 фунт/ч/об/мин (0,681 кг/ч/об/мин), а пленка характеризуется величиной содержания гель-фракции менее 100.

В другом объекте настоящего изобретения предлагается пленка, включающая полиэтиленовую композицию, предпочтительно бимодальный полиэтилен, причем полиэтиленовая композиция включает высокомолекулярный компонент, характеризующийся среднемассовой молекулярной массой более 50000, и низкомолекулярный компонент, характеризующийся среднемассовой молекулярной массой менее 40000, или менее 20000, или менее 15000, или менее 12000; а плотность полиэтиленовой композиции составляет от 0,940 до 0,970 г/см3, величина I21 менее 20 дг/мин, величина Mw/Mn более 30, или 35, или 40, а также пленка характеризуется величиной гель-фракции менее 100.

В еще одном объекте настоящего изобретения полиэтиленовую композицию, использованную для получения пленок по настоящему изобретению, получают в одном реакторе, предпочтительно в одном газофазном реакторе непрерывного действия.

Различные объекты настоящего изобретения описаны со ссылкой на любой вариант или комбинацию вариантов осуществления изобретения, в которых описаны полимерная композиция, свойства экструзии полимерной композиции и пленка и которые будут описаны ниже более подробно.

Краткое описание фигур

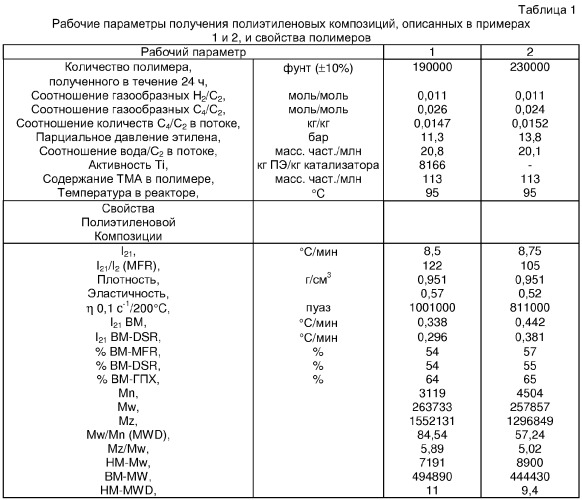

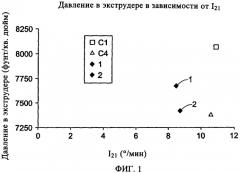

На фигурах 1 и 2 показаны графики зависимости индекса расплава (I21) композиций по настоящему изобретению, описанных в примерах 1 и 2 (◆) и примерах для сравнения (Δ, □), от нагрузки двигателя и давления при экструзии с образованием пленки размером 0,5 мил, при этом производительность экструзии составляет от 1,84 до 1,90 фунт/ч/об/мин.

На фигурах 3,4 и 5 показаны графики ГПХ для сравнения профиля молекулярной массы композиций, описанных в примере 1 для сравнения с каждой композицией по настоящему изобретению, описанной в примерах 3, 4 и 5 (-----).

На фигурах 6 и 7 показаны графики зависимости величин индекса расплава (I21) композиций по настоящему изобретению, описанных в примерах 3 и 5-9 (◆) и примерах для сравнения (пронумерованные кружки), от нагрузки двигателя и давления при экструзии с образованием пленки размером 0,5 мил, при этом производительность экструзии составляет от 1,16 до 1,20 фунт/ч/об/мин.

Подробное описание настоящего изобретения

В настоящем изобретении предлагается пленка, включающая полиэтиленовую композицию, причем полиэтиленовая композиция в одном варианте включает высокомолекулярный компонент и низкомолекулярный компонент и в предпочтительном варианте характеризуется мультимодальным или бимодальным профилем ГПХ. Полиэтиленовая композиция характеризуется улучшенными технологическими характеристиками, а именно снижением нагрузки двигателя экструдера (или потребляемой энергии) по сравнению с другими полиэтиленовыми смолами с аналогичной плотностью и индексом расплава (I21). Другим признаком настоящего изобретения является высокая производительность при чрезвычайно низких температурах расплава. Описанные в данном контексте пленки характеризуются улучшенными технологическими характеристиками и сохраняют при этом высокое качество пленки, что проявляется, например, в низком содержании гель-фракции при одновременном сохранении величин прочности, гибкости и ударной вязкости, сопоставимых с полиэтиленами с аналогичной плотностью и I21.

Использованный в данном контексте термин «пленка» или «пленки» включает пленки, листы или мембраны толщиной от менее 1000 мкм, более предпочтительно от менее 500 мкм, еще более предпочтительно менее 200 мкм и наиболее предпочтительно от менее 100 мкм и включает пленки, полученные любым способом, известным в данной области техники, таким как литье или формование с раздувом, ориентированные или неориентированные, полученные экструзией или каландрованием, предпочтительно экструзией полиэтилена, как описано в данном контексте, и пленки разнообразного назначения, такого как заворачивание, защита, упаковка, расфасовывание, покрытие, соэкструзия с другими материалами; а также такие пленки характеризуется любыми требуемыми размерами: толщиной, длиной и т.п. Пленки по настоящему изобретению являются не только прозрачными пленками, но и могут представлять собой матовые или полупрозрачные или прозрачные, предпочтительно прозрачные пленки и характеризуются другими свойствами, как описано в данном контексте. Пленки по настоящему изобретению получают соэкструзией или в другом варианте наносят на другие листы/структуры и т.п. с образованием структур толщиной более 1000 мкм.

Преимущества пленок по настоящему изобретению, а именно использование более низких нагрузок двигателя при экструзии полимерных композиций для получения пленок и обеспечение более низких температур плавления при обеспечении необходимых в промышленном масштабе производительности и высокого качества пленки, которые подтверждаются низким уровнем содержания гель-фракции и/или высокой величиной FAR, описаны со ссылкой на любой вариант воплощения настоящего изобретения, как описано в данном контексте.

В одном объекте настоящего изобретения предлагается пленка, включающая полиэтиленовую композицию, плотность которой составляет от 0,940 до 0,970 г/см3 и величина I21 от 4 до 20 дг/мин, причем полиэтиленовая композиция подвергается экструзии при температуре расплава Тm, величина которой удовлетворяет следующему соотношению (I):

а производительность экструзии составляет от 1 (0,454 кг/ч/об/мин) до 1,5 фунт/ч/об/мин (0,681 кг/ч/об/мин), и содержание гель-фракции в пленке составляет менее 100. Величину I21 следует умножать на коэффициент 3,3. В другом варианте соотношения (I) температура расплава определяется по уравнению Тm≤240-3,3 (I21), в еще одном варианте Тm≤240-3,5 (I21) и в другом варианте Тm≤235-3,5 (I21). Температура расплава означает температуру в нижнем участке зоны смешивания экструдера, который используется для обработки полиэтиленовой композиции при формовании пленки по настоящему изобретению. В данном объекте настоящего изобретения температуры плавления определяют в системе экструдера, пригодного для получения пленки, описанной в данном контексте.

В одном варианте полиэтиленовую композицию получают при экструзии с производительностью от 1,00 фунта полиэтилена/ч/об/мин (0,454 кг/ч/об/мин) до 1,45 фунта полиэтилена/ч/об/мин (0,648 кг/ч/об/мин) при температуре расплава Тm, величина которой удовлетворяет уравнению Тm≤235-3,3 (I21).

В другом варианте полиэтиленовую композицию получают при экструзии с производительностью от 1,00 фунта полиэтилена/ч/об/мин (0,454 кг/ч/об/мин) до 1,40 фунта полиэтилена/ч/об/мин (0,636 кг/ч/об/мин) при температуре расплава Тm, величина которой удовлетворяет уравнению Тm≤235-3,3 (I21).

В еще одном варианте полиэтиленовую композицию получают при экструзии с производительностью от 1,00 фунта полиэтилена/ч/об/мин (0,454 кг/ч/об/мин) до 1,30 фунта полиэтилена/ч/об/мин (0,590 кг/ч/об/мин) при температуре расплава Тm, величина которой удовлетворяет уравнению Тm≤235-3,3 (I21). В другом варианте нижний предел производительности составляет 1,10 фунт полиэтилена/ч/об/мин (0,499 кг/ч/об/мин).

Примеры требуемых температур расплава Тm полиэтиленовых композиций по настоящему изобретению включают величины менее 206°С, или 204°С, или 202°С, или 200°С, или 198°С, или 196°С, или 190°С, или 188°С, или 186°С, или 184°С, или 182°С, или 180°С, или 179°С, и в другом варианте температура расплава составляет по крайней мере 170°С или по крайней мере 175°С. В еще одном варианте нижний предел температуры расплава равен минимальной температуре расплава, требуемой для получения пленок, описанных в данном контексте, при определенных производительности и скорости на выходе из головки экструдера, описанных в данном контексте.

В другом варианте воплощения настоящего изобретения улучшенные экструзионные свойства пленок, описанных в данном контексте, указывают в виде модуля экструдера, в предпочтительном варианте предпочтительные скорости на выходе из головки экструдера, как описано в настоящем изобретении, обеспечиваются в шнековом экструдере с размером винтового канала 50 мм и соотношением L/D (относительная длина шнека) 21:1. Таким образом, в одном варианте пленку по настоящему изобретению получают при экструзии полимерной композиции при температуре расплава Тm, которая удовлетворяет соотношению Тm≤235-3,3 (I21), со скоростью на выходе из головки экструдера от 10 до 20 фунтов полимера/ч/дюйм окружности головки экструдера (от 0,179 до 0,357 кг/ч/мм), а в другом варианте со скоростью головки экструдера от 10 до 15 фунтов полимера/ч/дюйм окружности головки (от 0,179 до 0,268 кг/ч/мм). В данном объекте настоящего изобретения температуры расплава определяют в системе экструдера, пригодного для получения пленки, описанной в данном контексте.

В основном пленки по настоящему изобретению характеризуются улучшенными температурами расплава по сравнению с известными пленками из полиэтилена бПЭВП, которые характеризуются величиной I21 от 4 до 20 дг/мин, независимо от способа их получения или способа получения указанных полиэтиленовых композиций, использованных для получения пленок по настоящему изобретению. Указанное выше соотношение (I) справедливо для данного набора характеристик экструдера. В одном варианте указанное усовершенствование в более общем виде выражается соотношением Тm≤Тm X-3,3 (I21), где Тm X означает температуру расплава, линейно экстраполированную к величине I21=0 для любого заданного набора характеристик экструдера. В большинстве случаев температуры расплава полиэтиленовых композиций, использованных для получения пленок по настоящему изобретению, составляют величины ниже на 2-20°С по сравнению с соответствующими величинами для бПЭВП, описанных в предшествующей области техники и характеризующихся аналогичными величинами I21 (в интервале от ±2 до ±3 единицы).

Другой объект настоящего изобретения относится к пленке, включающей полиэтиленовую композицию, плотность которой составляет от 0,940 до 0,970 г/см3 и величина I21 от 4 до 20 дг/мин, причем полиэтиленовая композиция подвергается экструзии при температуре расплава Тm, величина которой на 2-4 или 10-20°С ниже по сравнению с температурой расплава полиэтиленовой композиции с аналогичной плотностью и величиной I21, полученной с использованием двух- или многостадийного реактора и экструзии в аналогичных условиях, при этом содержание гель-фракции в пленке составляет менее 100. Такие двух- или многостадийные процессы и реакторы известны в данной области техники, например описаны в статьях F.P.Alt и др., Macromol. Symp., 163. 135-143 (2001) и Metallocene-Based Polyolefins, 2, 366-378 (2000); и в патентах США №№ 6407185, 4975485, 4511704. Использованный в данном контексте термин «полиэтиленовая композиция, полученная с использованием многостадийного реактора» означает полиэтиленовые композиции, полученные с использованием многостадийного процесса, включающего соединенные последовательно два или более реакторов, или один реактор, эксплуатируемый в многостадийном режиме, как описано в приведенных выше ссылках. В данном объекте настоящего изобретения температуры расплава пленок по настоящему изобретению предпочтительно являются сопоставимыми с величинами полиэтиленовых композиций, полученных в многостадийном реакторе, т.е. указанные температуры расплава (величины I21) находятся в интервале ±3 дг/мин, более предпочтительно ±2 дг/мин и еще более предпочтительно в интервале ±1 дг/мин.

В еще одном объекте настоящего изобретения предлагается пленка, включающая полиэтиленовую композицию, причем полиэтиленовая композиция включает высокомолекулярный компонент, характеризующийся среднемассовой молекулярной массой более 50000, и низкомолекулярный компонент, характеризующийся среднемассовой молекулярной массой менее 40000, или менее 20000, или менее 15000, или менее 12000; а плотность полиэтиленовой композиции составляет от 0,940 до 0,970 г/см3, величина I21 менее 20 дг/мин, величина Mw/Mn более 30, или 35, или 40, а также пленка характеризуется содержанием гель-фракции менее 100. Другие характеристики полиэтиленовой композиции описаны ниже в данном контексте.

Качество пленок по настоящему изобретению характеризуется содержанием гель-фракции, как описано в данном контексте. В одном варианте содержание гель-фракции в пленках составляет менее 100, в другом варианте содержание гель-фракции составляет менее 60, в еще одном варианте содержание гель-фракции составляет менее 50, в еще одном варианте содержание гель-фракции составляет менее 40 и в еще одном варианте содержание гель-фракции составляет менее 35. Описанные в другом варианте пленки по настоящему изобретению характеризуются в одном варианте величиной FAR более +20, в другом варианте более +30 и в еще одном варианте более +40. Разнотолщинность пленок по настоящему изобретению в одном варианте составляет менее 16% от общей толщины пленки, в другом варианте менее 13% и в еще одном варианте менее 10%.

Полиэтиленовую композицию, использованную для получения пленок по настоящему изобретению, можно обрабатывать экструзией при более низких величинах мощности и давлении при данных величинах производительности и температуре расплава по сравнению с известными ранее условиями обработки. Для данного экструдера в одинаковых условиях полиэтиленовые композиции по настоящему изобретению перерабатывают экструзией при более низких нагрузках двигателя (на 1-10% ниже) по сравнению с бимодальными полиэтиленовыми композициями, которые характеризуются плотностью от 0,940 до 0,970 г/см3 и величиной I21 менее 20 дг/мин. В другом варианте усовершенствование составляет снижение нагрузки двигателя экструдера на величину от 2 до 5% по сравнению с сопоставимыми бимодальными полиэтиленовыми композициями.

Другими словами, для данного экструдера полиэтиленовые композиции по настоящему изобретению, характеризующиеся описанными выше свойствами, в одном варианте обрабатывают экструзией при нагрузке двигателя менее 80% от максимальной нагрузки двигателя, и в другом варианте менее 77% от максимальной нагрузки двигателя, и в еще одном варианте менее 75% от максимальной нагрузки двигателя, и в другом варианте от 66 до 80% максимальной нагрузки двигателя, и в еще одном варианте от 70 до 77% максимальной нагрузки двигателя, причем требуемый интервал в % включает любую комбинацию любого верхнего предела с любым нижним пределом. Указанные предпочтительные свойства обеспечиваются при температуре расплава и производительности в пределах, описанных в данном контексте.

Пленки по настоящему изобретению характеризуются свойствами, пригодными для применения в промышленности. Например, пленки по настоящему изобретению характеризуются в одном варианте пределом прочности на разрыв в продольном направлении MD от 9000 до 15000 фунтов на кв. дюйм и пределом прочности на разрыв в поперечном направлении TD от 9000 до 15000 фунтов на кв. дюйм, в другом варианте относительным удлинением при разрыве MD от 200 до 350% и относительным удлинением при разрыве TD от 200 до 350%, в еще одном варианте прочностью на раздир по Элмендорфу MD от 10 до 30 г/мил и прочностью на раздир по Элмендорфу TD от 20 до 60 г/мил; и в одном варианте прочностью при мгновенном ударе (F50) более 150 г, и более 170 г в другом варианте. Указанные величины определены при испытаниях по методикам, описанным в данном контексте ниже.

В одном варианте пленок по настоящему изобретению полиэтиленовые композиции, использованные для получения пленок, практически не содержат «твердых материалов, ухудшающих качества пленки». Такие «твердые материалы, ухудшающие качества пленки», представляют собой зоны неоднородности материала в составе полиэтиленовой композиции, которые обладают различными свойствами. В одном варианте твердая гелевая составляющая характеризуется температурой плавления по данным дифференциальной сканирующей калориметрии (DSC) от 125°С до 133°С, или в другом варианте от 126°С до 132°С; кроме того, в одном варианте твердая гелевая составляющая характеризуется величиной I21 менее 0,5 дг/мин, и в другом варианте менее 0,4 дг/мин; а также в одном варианте величиной вязкости η (при скорости сдвига 0,1 рад/с при 200°С) более 1000 МП, и в другом варианте более 1200 МП, при этом твердая гелевая составляющая характеризуется наличием любого одного или комбинации нескольких описанных выше свойств. Термин «практически не содержащий твердых материалов, ухудшающих качества пленки» означает, что твердые гелевые частицы (если они вообще присутствуют) в одном варианте присутствуют в количестве не более 1 мас.% в расчете на общую массу полиэтиленовой композиции, и в другом варианте менее 0,01 мас.%, и в еще одном варианте менее 0,001 мас.%.

Для получения полиэтиленовых композиций, предназначенных для изготовления пленок по настоящему изобретению, можно использовать любые требуемые способы полимеризации олефинов, например газофазную, эмульсионную полимеризацию или полимеризацию в растворе, которые известны для полимеризации олефинов с образованием полиолефинов. В одном варианте используют два или более последовательно соединенных реакторов, таких как, например, последовательно расположенные газофазный и эмульсионный реакторы, или два последовательно расположенных газофазных реактора, или два последовательно расположенных эмульсионных реактора. В другом варианте используют один реактор, предпочтительно один газофазный реактор. Более предпочтительно в последнем варианте высокомолекулярный (ВМ) полиэтилен включают в состав низкомолекулярного (НМ) полиэтилена одновременно в одном реакторе с образованием полиэтиленовой композиции в присутствии полимеризующихся мономеров и биметаллической композиции катализатора. В одном варианте «полиэтиленовая композиция» представляет собой бимодальную полиэтиленовую композицию, содержащую более 80%, предпочтительно более 90% этиленовых мономерных звеньев, а остальные мономерные звенья являются С3-С13олефинами и диолефинами, как описано ниже.

В одном варианте ВМ и НМ полиэтилены включают друг в друга последовательно или одновременно, предпочтительно одновременно с использованием одного, двух или более реакторов любой пригодной конструкции, или в предпочтительном варианте их включают друг в друга одновременно с использованием одного полимеризационного реактора. В предпочтительном варианте воплощения настоящего изобретения для получения полиэтиленовой композиции используют полимеризационный газофазный реактор с псевдоожиженным слоем катализатора, как описано в патентах США №№4302566, 5834571 и 5352749, обычно включающий по крайней мере один реактор, и в предпочтительном варианте только один реактор.

В одном варианте НМ полиэтилен является гомополимером или сополимером полиэтилена, включающим от 0 до 10 мас.% С3-С10-α-олефиновых мономерных звеньев, и прежде всего гомополимером этилена или сополимером этилена и 1-бутена, 1-пентена или 1-гексена. НМ полиэтилен характеризуется рядом свойств. В одном варианте среднемассовая молекулярная масса НМ полиэтилена составляет менее 50000, а другие варианты описаны ниже.

В одном варианте ВМ полиэтилен является гомополимером или сополимером полиэтилена, включающим от 0 до 10 мас.% С3-С10-α-олефиновых мономерных звеньев, и прежде всего гомополимером этилена или сополимером этилена и 1-бутена, 1-пентена или 1-гексена. В одном варианте среднемассовая молекулярная масса ВМ полиэтилена составляет более 50000, а другие варианты описаны ниже. Полиэтиленовая композиция по настоящему изобретению, включающая по крайней мере ВМ и НМ полимеры, характеризуются также рядом параметров, описанных ниже.

Для получения полиолефинов при полимеризации олефинов используют катализаторы. Пленки по настоящему изобретению получают с использованием любой композиции катализаторов, которую используют для получения полиэтиленовых композиций и пленок, описанных в данном контексте. В одном варианте пленки получают из полиэтиленовых композиций, которые образуются при полимеризации с использованием одного класса катализаторов, или в другом варианте комбинации двух или более катализаторов аналогичного класса, или в еще одном варианте комбинации двух или более различных классов катализаторов. В предпочтительном варианте пленки, включающие полиэтиленовые композиции, описанные в данном контексте, получают полимеризацией с использованием биметаллической композиции катализаторов. Такие биметаллические каталитические композиции включают по крайней мере два, предпочтительно два соединения, содержащие металлы групп 3-10, при этом оба металла являются одинаковыми или различными металлами с одинаковыми или различными координационными сферами, составом заместителей в центральном атоме металла или лигандов, связанных с центральным атомом металла. Примеры пригодных катализаторов полимеризации олефинов, которые смешивают любым способом с образованием биметаллической каталитической композиции, включают, без ограничения перечисленным, металлоцены, катализаторы Циглера-Натта, металл-амидные катализаторы, описанные, например, в патентах США №№ 6593438, 6380328, 6274684, 6333389, заявках WO 99/01460 и WO 99/46304, и катализаторы на основе хрома, как описано в патенте США № 3324095, включающие, например, циклопентадиенилы хрома, оксиды хрома, алкилзамещенные производные хрома, а также их варианты, нанесенные на подложку, и их модифицированные варианты. В другом варианте биметаллическая каталитическая композиция представляет собой комбинацию двух или более каталитических соединений одного класса.

В предпочтительном варианте биметаллическая каталитическая композиция, использованная для получения полимерных композиций, описанных в данном контексте, включает металлоценовый и титансодержащий катализатор Циглера-Натта, например, описанный в патенте США № 5539076 и в заявке WO 02/090393, которые включены в настоящее описание в виде ссылок. Предпочтительны каталитические соединения, нанесенные на подложку, и в предпочтительном варианте оба каталитических компонента нанесены на подложку в смеси с «первичным» активатором, в предпочтительном варианте с алюмоксаном, при этом в предпочтительном варианте подложка является неорганическим оксидом.

В одном варианте в присутствии металлоценового компонента катализатора в составе биметаллической каталитической композиции получают НМ полиэтилен для полиэтиленовой композиции, которую используют для получения пленок. Металлоценовые каталитические соединения, как описано в данном контексте, включают соединения типа «полный сандвич», содержащие два лиганда Ср (циклопентадиенильные лиганды и изолобальные аналоги циклопентадиенила), связанные по крайней мере с одним атомом металла групп 3-12, и одну или более уходящих групп, связанных по крайней мере с одним атомом металла. Прежде всего лиганд(ы) Ср выбирают из группы, включающей замещенные и незамещенные циклопентадиенильные лиганды и изолобальные аналоги циклопентадиенила, примеры которых, без ограничения перечисленным, включают циклопендадиенил, инденил, флуоренил и другие структуры. В данном контексте указанные соединения называются «металлоценами» или «металлоценовыми компонентами катализатора».

Использованная в данном контексте система для определения групп элементов Периодической таблицы является «новой» системой нумерации групп Периодической таблицы элементов, как описано в книге CRC Handbook of Chemistry and Physics, под ред. David R.Lide, CRC Press, 81-oe изд. (2000).

Атом металла «М» металлоценового каталитического соединения выбирают из группы, включающей в одном варианте атомы групп 4, 5 и 6, и в предпочтительном варианте атомы Ti, Zr, Hf, и в еще более предпочтительном варианте атом Zr. Лиганд(ы) Ср образуют по крайней мере одну химическую связь с атомом металла М с образованием «металлоценового каталитического соединения». В одном объекте настоящего изобретения металлоценовые каталитические компоненты по настоящему изобретению характеризуются формулой (II):

где М имеет значения, описанные выше, каждый Х связан с М, каждая группа Ср образует химическую связь с М, а n равно 0 или целому числу от 1 до 4, или в предпочтительном варианте 1 или 2.

Лиганды СрA и СрB в формуле (II) означают одинаковые или различные циклопентадиенильные лиганды или изолобальные аналоги циклопентадиенила, каждый из которых или оба содержат гетероатомы и каждый из которых или оба замещены группой R. В одном варианте СрA и СрB независимо выбирают из группы, включающей циклопентадиенил, инденил, тетрагидроинденил, флуоренил и их замещенные производные.

Каждый из лигандов СрA и СрB формулы (II) независимо является незамещенным или замещенным любым одним заместителем R или их комбинацией. Примеры заместителей группы R, использованные в формуле (II), и заместители в кольце формулы (II), без ограничения перечисленным, включают водород, C1-С6алкил, С2-С6алкенил, С3-С6циклоалкил, С6-С10арил или алкиларил и их комбинации.

Каждый Х в формулах (II) и (III) независимо выбирают из группы, в предпочтительном варианте включающей ионы галогенов (фторид, хлорид, бромид), гидриды, С1-С12алкил, С2-С12алкенил, С6-С12арил, С7-С20алкиларил, С1-С12алкокси, С6-С16арилокси, С7-С18алкиларилокси, С1-С12фторалкил, С6-С12фторарил и содержащие гетероатом С1-С12углеводороды и их замещенные производные, и в наиболее предпочтительном варианте фторид.

В другом объекте настоящего изобретения металлоценовый компонент катализатора включает соединения формулы (II), где СрA и СрB соединены друг с другом по крайней мере через одну мостиковую группу (А), такую как структура формулы (III):

Такие мостиковые соединения формулы (III) называются «мостиковыми металлоценами». СрA, СрB, М, Х и n в структуре (III) имеют значения, определенные выше при описании формулы (II); причем каждый лиганд Ср связан с М, и (А) образует химическую связь с каждой группой Ср. Примеры мостиковой группы (А), без ограничения перечисленным, включают двухвалентные углеводородные группы, содержащие по крайней мере один атом группы 13-16, такой как, без ограничения перечисленным, по крайней мере один из атомов углерода, кислорода, азота, кремния, алюминия, бора, германия и олова и их комбинации; причем гетероатом может содержать заместители С1-С12алкил или арил, при условии образования нейтральной молекулы, не содержащей свободной валентности. Мостиковая группа (А) содержит также заместители R, описанные выше (при описании формулы (II)), включающие атомы галогенов и железа. Прежде всего примеры мостиковой группы (А), без ограничения перечисленным, включают C1-С6алкилены, замещенные C1-С6алкилены, кислород, серу, R'2C=, R'2Si=, -Si(R')2Si(R'2)-, R'2Ge=, R'P= (где "=" означает двойную химическую связь), где R' независимо выбирают из группы, включающей гидрид, C1-С10алкил, арил и замещенный арил.

В одном варианте в присутствии компонента катализатора Циглера-Натта в составе биметаллической каталитической композиции получают ВМ полиэтилен для полиэтиленовой композиции, который используют для получения пленок по настоящему изобретению. Катализаторы Циглера-Натта описаны в книге Ziegler Catalysts 363-386, G.Fink, R.Mulhaupt и H.H.Brintzinger, eds., Springer-Verlag (1995) и RE 33683. Примеры таких катализаторов включают оксиды, алкоксиды и галогениды переходных металлов групп 4, 5 или 6, прежде всего оксиды, алкоксиды и галогениды титана, циркония или ванадия в комбинации с соединениями магния, внутренними и/или внешними донорами электронов (спиртами, простыми эфирами, силоксанами и т.п.), алкилалюминием или алкилбором и алкилгалогенидами, а также подложками из неорганических оксидов.

В одном варианте катализатор Циглера-Натта используют в комбинации с материалом подложки, а также в присутствии или в отсутствие металлоценового компонента катализатора. Компонент катализатора Циглера-Натта смешивают с подложкой, наносят на нее или другим образом фиксируют на подложке с использованием ряда способов. Один из таких способов заключается в контактировании суспензии подложки в пригодном неполярном углеводородном разбавителе с магнийорганическим соединением, которое затем растворяется в неполярном углеводородном разбавителе для суспензии, при этом образуется раствор, из которого магнийорганическое соединение образует слой на подложке. Магнийорганическое соединение характеризуется формулой RMgR', где R' и R означают одинаковые или различные группы С2-С12алкил, или С4-С10алкил, или С4-С8алкил. По крайней мере в одном конкретном варианте магнийорганическим соединением является дибутилмагний.

В одном варианте магнийорганическое соединение и обработанная спиртом суспензия контактирует с соединением переходного металла. Пригодные соединения переходных металлов включают соединения металлов групп 4 и 5, которые растворимы в неполярном углеводороде, который используют для получения суспензии кремнезема. Примеры пригодных соединений переходных металлов групп 4, 5 или 6, без ограничения перечисленным, включают, например, галогениды титана и ванадия, оксигалогениды или алкоксигалогениды, такие как тетрахлорид титана (TiCl4), тетрахлорид ванадия (VCl4) и окситрихлорид ванадия (VOCl3), и алкоксиды титана и ванадия, в которых алкоксидный остаток содержит разветвленную или неразветвленную алкильную группу, содержащую от 1 до 20 атомов углерода, в предпочтительном варианте от 1 до 6 атомов углерода. Используют также смеси таких соединений переходных металлов. В предпочтительном варианте для получения магнийсодержащего катализатора Циглера-Натта в качестве исходных соединений переходных металлов используют TiCl4 или TiCl3.

В одном варианте катализатор Циглера-Натта контактирует с донором электронов, таким как тетраэтилортосиликат (ТЭОС), простым эфиром, таким как тетрагидрофуран, или органическим спиртом формулы R''OH, где R'' означает группу С1-С12алкил, или С1-С8алкил, или С2-С4алкил и/или простой эфир или циклический эфир, такой как тетрагидрофуран.

Металлоценовый компонент и компонент катализатора Циглера-Натта контактирует с подложкой в любом порядке. В предпочтительном варианте осуществления настоящего изобретения первый компонент катализатора сначала контактирует с подложкой, как описано выше, а затем первый компонент катализатора на подложке контактирует со вторым компонентом катализатора.

При смешивании с образованием биметаллического компонента катализатора молярное соотношение второго компонента катализатора и первого компонента катализатора (например, молярное соотношение Ti:Zr) в одном варианте составляет от 0,1 до 100; в другом варианте от 1 до 50, в еще одном варианте от 2 до 20, в другом варианте от 3 до 12; в еще одном варианте от 4 до 10, в другом варианте от 4 до 8; при этом требуемое молярное соотношение компонента Ti и компонента Zr составляет любую комбинацию любого верхнего предела с любым нижним пределом, которые указаны в данном контексте.

Способ полимеризации, использованный для получения полиэтиленовых композиций, пригодных для изготовления пленок по настоящему изобретению, предпочтительно включает введение композиции катализатора на подложке в полимеризационный реактор. Каталитические компоненты и активатор(ы) (металлоцен и компоненты катализатора Циглера-Натта) смешивают с подложкой любым способом, известным в данной области техники. Предпочтительно каталитические компоненты наносят на подложку в присутствии по крайней мере одного активатора, предпочтительно алюмоксана. В другом варианте в полимеризационный реактор вводят другой активатор, предпочтительно алкилалюминий, в виде отдельного компонента. В наиболее предпочтительном варианте биметаллическую каталитическую композицию, предпочтительно включающую металлоцен и компонент катализатора Циглера-Натта, вводят в один реактор, предпочтительно в газофазный реактор с псевдоожиженным слоем катализатора, в условиях полимеризации, пригодных для получения бимодальной полиэтиленовой композиции, опис